Lab_zhurnal

.doc

Заключение:

Полное определение типа изделия, марка испытываемого изделия (согласно ГОСТ и ТУ):__________________________________________ __________________________________________________________

Лабораторная работа № 4

Цель работы:

Методика выполнения работы

1.

Приборы и оборудование:

Порядок выполнения работы:

|

№ |

Манипуляции (работа с материалом, приборами и оборудованием) |

Режим (время, температура и т.д.) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.1 -Определение тонкости помола

|

Масса высушенной навески, г |

Остаток на сите №02, г |

ТП, % |

Индекс тонкости помола |

|

|

|

|

|

Таблица 4.2 - Определение нормальной густоты

|

Масса вяжущего, г |

Количество воды затворения, мл |

Расплыв по Суттарду, см |

НГ, % |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.3 - Определение сроков схватывания

|

№ опыта |

Навеска цемента,г |

Количество воды,мл |

Время от начала затворения водой, мин |

Отсчет по шкале прибора, мм |

Начало схватывания цемента, мин (ч) |

Конец схватывания цемента, мин (ч) |

|

|

|

|

|

|

|

|

Таблица 4.4 - Результаты определений предела прочности при изгибе

|

№ образца

|

Ширина попереч- ного сечения образца, см |

Высота попереч- ного сечения образца, см |

Расстоя ние между опорами, см |

Разру шаю- щая нагруз ка, Н, кгс, |

Предел прочности при изгибе, |

Среднее зна чение проч ности при изгибе |

||

|

кгс/см2 |

МПа |

кгс/см2 |

МПа |

|||||

|

|

|

|

|

|

|

|

|

|

Таблица 4.5 - Результаты определений предела прочности при сжатии

|

№ образца |

Наименование показателей |

||||

|

Разрушающая нагрузка, Н, кгс |

Площадь стальной пластины, см² |

Предел прочности при сжатии |

|||

|

кгс/ см² |

МПа |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Среднее значение предела прочности на сжатие: |

|||||

|

Марка по прочности: |

|||||

Заключение: по результатам испытания установлена марка гипсового вяжущего___________________________________________________

____________________________________________________________

Лабораторная работа № 5

Цель работы:

Методика выполнения работы

1.

Приборы и оборудование:

Порядок выполнения работы:

|

№ |

Манипуляции (работа с материалом, приборами и оборудованием) |

Режим (время, температура и т.д.) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5.1 -Определение тонкости помола

|

Навеска цемента, г |

Остаток на сите № 008, г |

Прошло через сито № 008 |

ТП,% |

|

|

г |

% |

|||

|

|

|

|

|

|

Таблица 5.2 - Определение нормальной густоты цементного теста

|

№ опыта |

Навеска цемента, г |

Количество воды, мл |

Отсчет по шкале прибора, мм |

Водопотребность цемента, % |

|

|

|

|

|

|

Таблица 5.3 - Определение сроков схватывания цементного теста

|

№ опыта |

Навеска цемента, г |

Количество воды, мл |

Время от начала затворения водой, мин |

Отсчет по шкале прибора, мм |

Начало схватывания цемента, мин (ч) |

Конец схватывания цемента, мин (ч) |

|

|

|

|

|

|

|

|

Таблица 5.4 - Определение равномерности изменения объема цемента при твердении

|

Результаты визуального осмотра лепешек после кипячения (эскиз) |

Вывод о соответствии цемента требованиям равномерности изменения объема цемента при твердени |

|

|

|

Таблица 5.5 - Определение прочности цемента при изгибе и сжатии

|

Наименование определяемых показателей |

Значения для отдельных образцов |

Среднее значение из двух наибольших результатов |

||||||

|

1 |

2 |

3 |

||||||

|

Предел прочности при изгибе, кгс/ см (МПа) |

|

|

|

|

||||

|

Разрушающая нагрузка при испытании на сжатие, кгс (кН) |

Значения для отдельных образцов |

Среднее значение из четырех наибольших результатов |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|||

|

|

|

|

|

|

|

|

||

|

Предел прочности при сжатии, кгс/ см (МПа) |

|

|

|

|

|

|

||

Заключение: ______________________________________________________________

___________________________________________________________________________

Лабораторная работа № 6

Цель работы:

Методика выполнения работы

1.

Приборы и оборудование:

Порядок выполнения работы:

|

№ |

Манипуляции (работа с материалом, приборами и оборудованием) |

Режим (время, температура и т.д.) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 6.1 – Результаты опытов по определению зернового состава и модуля крупности песка

|

Остаток на ситах |

Размер ячейки сита, мм |

Проход. через сито № 0,16 |

Модуль крупности песка М кр |

Группа |

||||||

|

10 |

5 |

2,5

|

1,25 |

0,63 |

0,315 |

0,16 |

||||

|

Масса,г Частные, % Полные,% |

|

|

|

|

|

|

|

|

|

|

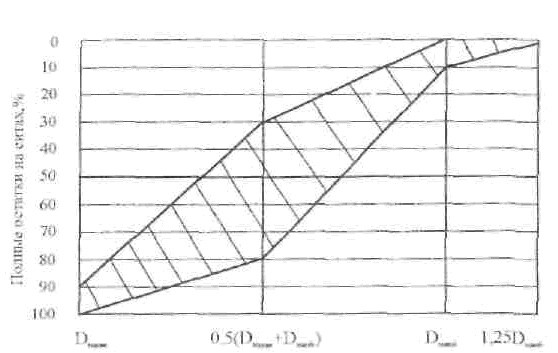

Определение соответствия зернового состава песка оптимальному

Рисунок

Вывод: ______________________________________________________________

___________________________________________________________________________

Таблица 6.2 - Результаты просеивания щебня

|

Наименование материала |

Масса пробы,г |

Масса пробы после промывания и высушивания ∑ G, г

|

Размеры ячейки стандартных сит, мм |

Частные остатки, |

Полные остатки, % |

Предельный размер зерен, определенный калибром |

Наибольшая крупность зерен, |

Наименьшая крупность зерен |

|

|

г |

% |

||||||||

|

|

|

|

|

|

|

|

|

|

|

Определение соответствия зернового состава щебня (песка) оптимальному

Рисунок

Вывод: ______________________________________________________________

___________________________________________________________________________

.

Подбор состава тяжелого бетона

Подбор состава бетона заключается в определении расхода исходных материалов (вяжущего, воды, мелкого и крупного заполнителей) на 1 м3 уплотненной бетонной смеси.

В относительном выражении - соотношение по массе или объему между количествами цемента, песка и щебня (гравия) при обязательном указании водоцементного отношения массу или объем цемента принимают за единицу, поэтому соотношение между составными частями бетона имеет вид: 1 :Х:У при определенном В/Ц (где X - количество частей песка, У - количество частей щебня или гравия).

От правильности проектирования состава тяжелого бетона зависят его плотность и прочность, которые, в свою очередь во многом определяют такие важные свойства как морозостойкость, водонепроницаемость и др.

Рациональным считается тот состав обычного тяжелого бетона, в котором обеспечены условия:

- минимализация расхода вяжущего;

- обеспечение заданной прочности бетона ;

- обеспечение необходимой удобоукладываемости бетонной смеси.

Порядок проектирования состава бетона:

- расчет ориентировочного состава;

- проверка на опытных замесах удобоукладываемости бетонной смеси и прочности бетона;

- уточнение состава бетона, если требуемые свойства недостигнуты;

- расчет номинального (лабораторного состава);

- расчет полевого (производственного) состава с учетом влажности заполнителей;

- определение расхода материалов на один замес бетоносмесителя.

Расчет предварительного состава тяжелого бетона

Расчет предварительного состава тяжелого бетона производят на основе зависимости прочности бетона от активности цемента, цементно-водного фактора и качества заполнителей, а также зависимости подвижности бетонной смеси от расхода воды и других факторов. Определение расходов песка и крупного заполнителя основано на формулах, которые вытекают из физических основ структурообразования бетона (принципы метода абсолютных объемов). Требуемую среднюю прочность бетона определяют, исходя из заданного класса по прочности на сжатие, по формуле

Rб= 1,1 B/ Kб =

где Rб - класс бетона по прочности на сжатие; К6 - Коэффициент, зависящий от вида бетона (для тяжелого бетона К6 равен 0,778).

Если в задании указана марка бетона, то требуемую прочность бетона в рассчитывают по формуле

Rб = 0,11М=

где М - заданная марка бетона.

Порядок расчета состава тяжелого бетона

1. Водоцементное отношение определяют по формулам:

а) для обычного бетона (при В/Ц > 0,4, если Rб < 2А • Rц.

В/Ц = А • Rц /( Rб + 0,5 А • Rц)

б) для высокопрочного бетона (при В/Ц < 0,4)

В/Ц = А • Rц /( Rб - 0,5 А • Rц)

Значения коэффициентов А и А1 берут из справочной литературы (табл.1)

А=

Таблица 1

Значения коэффициентов А и А1

|

Материалы для бетона

|

А

|

А1 |

|

Высококачественные Рядовые Пониженного качества

|

0,65 0,60 0,55

|

0,43 0,40 0,37

|

2. Водопотребность бетонной смеси (расход воды в дм3 или кг на 1 м3 бетона) назначают в зависимости от ее удобоукладываемости (подвижности или жесткости).

Удобоукладываемость смеси, если она не задана, выбирается в зависимости от вида конструкции и способа формования по СНиП или по таблице из справочной литературы табл.3.24 практикума) в зависимости от требуемой удобоукладываемости (подвижности или жесткости) бетонной смеси, вида и крупности заполнителя.

Примечание: 1.Таблица составлена для средних песков с водопотребностью 7%. При применении крупного песка с водопотребностью менее 7% расход воды уменьшается на 5 дм3 на каждый процент снижения водопотребности; при применении мелкого песка с водопотребностью более 7% расход воды увеличивается на 5 дм3 на каждый процент увеличения водопотребности. 2. При применении пуццолановых цементов расход воды увеличивается на 15...20 дм3. 3. При расходе цемента свыше 400 кг/м3 расход воды увеличивается на 10 дм3 на каждые 100 кг цемента.

Характеристика крупного заполнителя:

Удобоукладываемость бетонной смеси:

Следовательно: В=

3. Расход цемента на I м3 бетона определяют по формуле:

Ц= В/(В\Ц) =

Если расход цемента на 1 м бетона окажется меньше допускаемого СНиПу (табл. 3.25 практикума), то следует увеличить его до требуемой величины.

4. Расход заполнителей на 1 м бетона определяют по следующим мулам:

Щ = 1000/(α • Vп/ρнщ+1/рщ)=

П=ρп (1000-Ц/рц-В-Щ/ρ)=

где:

Щ, П, Ц и В - расходы соответственно щебня, песка, цемента и воды в кг на 1 м3 бетона;

α - коэффициент раздвижки зерен щебня раствором. Коэффициент раздвижки для жестких бетонных смесей следует принимать в пределах 1,05-1,15, в среднем 1,1; для пластичных смесей

определяют по справочной литературе (табл.3.26 практикума). При Ц и В/Ц, не указанных в таблице коэффициент а находят интерполяцией. Если водопотребность песка более 7%, коэффициент ос уменьшают на 0,03 на каждый процент увеличения водопотребности; если водопотребность песка менее 7%, коэффициент а увеличивают на 0,03 на каждый процент снижения водопотребности;

Vп -пустотность щебня в долях единицы;

рщ, рп и рц - истинные плотности соответственно щебня, песка и цемента, кг/дм3; рнщ - насыпная плотность щебня, кг/дм3.

5. Расчетный состав бетона в виде расхода материалов Ц, В, П и Щ (кг) для получения 1 м3 или 1000 дм3 бетона. Расчетная плотность бетонной смеси (кг/м3) составит:

ρбс = Ц + В + П + Щ=

Корректирование состава бетона по пробному замесу I

-

Результаты корректирования удобоукладываемости бетонной смеси на пробном замесе:

-

Определение фактических расходов сырьевых материалов на на 1 м3:

Цф = Цзф • 1000/ Vзф =

Вф = Взф • 1000/ Vзф =

Пф = Пзф • 1000/ Vзф =

Щф = Щзф • 1000/ Vзф =

где Ц3ф, В3ф, П3ф и Щ3ф - фактические расходы сырьевых материалов на пробный замес, кг;

Vзф- фактический объем пробного замеса, дм3 :

Vзф = Цзф + Взф + Пзф + Щзф / рбсф =

где рбсф - фактическая плотность бетонной смеси, кг/дм3 (не должна отличаться от расчетной плотности более чем на 2 %).

3. После заданного срока твердения контрольные образцы бетона испытывают на сжатие. Если фактическая прочность бетона отличается от заданной более чем на 15% в ту и другую сторону, то следует внести коррективы в состав бетона. Для повышения прочности увеличивают расход цемента, т.е. Ц/В; в противном случае - уменьшают расход цемента и соответственно Ц/В.

Определение полевого (производственного) состава бетона

Определяют с учетом влажности заполнителей:

Цп = Цф =

Вп= Вф - Пф • W п/ 100 - Щф • W щ/ 100 =

Пп = Пзф + Пф • W п/ 100 =

Щп = Щф + Пф • W п/ 100 =

W п , W щ - влажности песка и щебня, %

Определение расходов материалов на замес бетоносмесителя

1.Определение коэффициента выхода бетона, который представляет собой степень уменьшения объема бетонной смеси по сравнению с суммарным объемом исходных материалов (обычно равен 0,6...0,7) вычисляют по формуле:

β=1000/ (Ц/ρнц + Пп/ρнп + Щп/ρнщ ) =

где: ρнц ,ρнп , ρнщ - насыпные плотности, соответственно, цемента, песка и щебня, кг/дм3.

2. Определение Vб - объема бетонной смеси, получаемой из одного замеса бетоносмесителя, дм3:

Vб =β-Vбс=

где : Vбс - емкость бетоносмесителя по загрузке.

3. Определение расходов материалов на замес бетоносмесителя:

Цбс= Ц • Vб/ 1000 =

Вбс= Вп • Vб/ 1000 =

Пбс= Пп • Vб/ 1000=

Щбс= Щп • Vб/ 1000=

Состав бетона: