- •11. Химическая коррозия металлов. Основы электрохимической коррозии

- •12. Химическая коррозия металлов. Закономерности кинетики электродных реакций

- •13. Электрохимическая коррозия металлов. Общая характеристика электрохимического коррозионного процесса и явление поляризации. Коррозионный процесс с водородной деполяризацией

- •15. Электрохимическая коррозия металлов. Коррозионные диаграммы

- •22)Коррозия металлов в технологических средах. Водородная коррозия. Сернистая коррозия

- •23) Методы защиты оборудования от коррозии. Изменение состава среды. Снижение агрессивности среды. Ингибиторная защита

- •24.25.26.27. Методы защиты оборудования от коррозии. Электрохимическая защита

Социальные, экологические и экономические проблемы борьбы с разрушением конструкционных материалов

Так, если за последнюю четверть века население планеты возросло в 1,6 раза, то объемы основных производств — в 2-5 раз.

Промышленность Российской Федерации имеет более 20000 предприятий с разнообразными технологиями производства. Оборудование для них изготавливают на основе сплавов черных и цветных металлов, а также из природных или искусственных химически стойких материалов. Со временем оно стареет или разрушается вследствие коррозии. Это приносит не только большие экономические потери, но и приводит к глобальным экологическим катастрофам.

Экономический и экологический ущерб, наносимый нашей планете коррозией металлических изделий, оборудования и конструкций, неисчислим. В последние годы, например, только в Соединенных Штатах Америки ежегодные потери от коррозии составили 300 миллиардов долларов, что соответствует 6% национального дохода всей страны.

В Российской Федерации ежегодные потери металлов из-за их коррозии составляют до 12% общей массы металлофонда, что соответствует утрате до 30% ежегодно производимого металла. Кроме столь огромных связанных с коррозией прямых потерь, существуют еще большие косвенные потери. К ним относятся расходы, обусловленные потерей мощности металлического оборудования, его вынужденными простоями из-за аварий, а также расходы на ликвидацию последствий аварий, часто носящих характер экологических катастроф.

Как правило, металлическое изделие, пришедшее в негодность вследствие коррозионных разрушений, отправляют на переплавку. В этом случае общие потери будут включать безвозвратные потери металла, перешедшего в продукты коррозии, стоимость изготовления металлических изделий и косвенные потери. По статистическим данным безвозвратные потери составляют 8-12% от первоначальной массы металла. Стоимость изготовления металлических конструкций зачастую превосходит стоимость самого металла. К косвенным потерям относят расходы, связанные с отказом в работе металлического оборудования, с его простоями и ремонтом, связанные не в последнюю очередь с износом стыковых соединений, выполненных с помощью незащищенных крепежных изделий.

Суммарно в большинстве стран потери от коррозии составляют 4-6% национального дохода.

Росту потерь от коррозии способствует постоянное интенсивное развитие наиболее металлоемких отраслей промышленности, например, энергетики (тепловой и атомной), транспорта (в том числе трубопроводного), металлургии, химической, нефтяной и нефтехимической промышленности и др., а также ужесточение условий эксплуатации металла как в промышленности, так и в городском хозяйстве. Все это указывает на исключительную важность проблемы борьбы с коррозией металлов, а следовательно, и на большую значимость развития научно-технических работ в данной области. Но главное, что определяет необходимость первоочередного решения проблемы научного подхода к поиску оптимальных путей противокоррозионной защиты металлов, связано с безвозвратностью затрат на борьбу с коррозией металлических изделий и конструкций и невосполнимостью израсходованных при этом земных ресурсов.

Определение понятия «коррозия металлов». Термины и стандарты

Коррозия металлов- Разрушение металлов вследствие химического или электрохимического взаимодействия их с коррозионной средой.

Кавитационая коррозия – это коррозионное разрушение металла в результате электрохимического и ударного воздействия электролита при его движении с большой скоростью.

Точечная коррозия – это местный вид коррозионного разрушения в электрохимически неоднородной коррозионной среде. Это наиболее опасный вид коррозии, так как распространяется на значительную глубину и быстро приводит изделие в негодность.

Межкристаллитная коррозия представляет собой хрупкое коррозионное разрушение по границам кристаллов, возникающее в результате структурных превращений в процессе эксплуатации. Процесс разрушения начинается с поверхности изделия и распространяется в глубь его, в основном по границам зёрен.

Термины и понятия:

Коррозионная среда- Среда, в которой происходит коррозия металла Инертная газовая среда- Газообразная среда, не взаимодействующая с металлом Корродирующий металл- Металл, подвергающийся коррозии

Коррозионные потери- Количество металла, превращенного в продукты коррозии за определенное время Продукты коррозии- Химические соединения, образующиеся в результате взаимодействия металла и коррозионной среды Скорость коррозии- Коррозионные потери единицы поверхности металла в единицу времени Скорость проникновения коррозии- Глубина коррозионного разрушения металла в единицу времени Коррозионная стойкость- Способность металла сопротивляться коррозионному воздействию среды Коррозионностойкий металл- Металл, обладающий высокой коррозионной стойкостью Внутренние факторы коррозии- Факторы, влияющие на скорость, вид и распределение коррозии, связанные с природой металла (состав, структура, внутренние напряжения, состояние поверхности) Внешние факторы коррозии- Факторы, влияющие на скорость, вид и распределение коррозии, связанные с составом коррозионной среды и условиями коррозии (температура, давление, скорость движения металла относительно среды и т.д.) Коррозионный очаг- Участок поверхности металла, на котором сосредоточен коррозионный процесс Критическая влажность- Значение относительной влажности, выше которой наступает быстрое увеличение скорости атмосферной коррозии металла

3)Общие сведения о коррозионной стойкости металлов

Для оценки степени разрушения металлов в процессе коррозии принят показатель, называемый коррозионной стойкостью.

Коррозионную стойкость металлов можно оценить внешним осмотром, при этом определяют характер распространения коррозии, особенности продуктов коррозии, прочность их сцепления с поверхностью металла и т.п.

Мерой коррозионной стойкости металлов может быть скорость коррозии, которую можно определить по изменению массы металла в процессе коррозии, отнесённой к единице площади поверхности, в единицу времени. В частности, скорость коррозии можно выразить массой металла (в граммах), превращённой в продукты коррозии за единицу времени (1 ч.) и отнесенной к единице его поверхности (1 м2).

На скорость коррозии влияет состав металлов, их механическая и термическая обработка, состояние поверхности, а также среда, температура и характер нагрузки. С повышением температуры скорость коррозионных процессов возрастает. Полированные поверхности окисляются медленнее, так как оксиды равномерны по толщине и поэтому более прочно сцеплены с поверхностью металла.

Металлические материалы по способности противостоять коррозионному воздействию внешней среды подразделяются на:

Коррозионно-стойкие, обладающие стойкостью к электрохимической коррозии; к этим материалам можно отнести, например, высоколегированные хромистые стали; 2. Жаростойкие, способные сопротивляться коррозионному воздействию газа в ненагруженных или слабо нагруженных конструкциях, при высоких температурах (выше 550?С); 3. Жаропрочные, работающие в нагруженных узлах машин и длительно сохраняющие работоспособность при высоких температурах; 4. Кислотостойкие, не разрушающиеся в агрессивных кислотных средах.

4)Классификация коррозионных процессов.

Коррозионные процессы классифицируют по механизму взаимодействия металлов с внешней средой; по виду коррозионной среды и условиям протекания процесса; по характеру коррозионных разрушений; по видам дополнительных воздействий, которым подвергается металл одновременно с действием коррозионной среды.

По механизму процесса различают химическую и электрохимическую коррозию металлов.

Химическая коррозия — это процесс взаимодействия металла с коррозионной средой, при котором окисление металла и восстановление окислительного компонента среды протекают единовременно в одном акте. Продукты взаимодействия пространственно не разделены.

Электрохимическая коррозия — это процесс взаимодействия металла с коррозионной средой (раствором электролита), при котором ионизация атомов металла и восстановление окислительного компонента коррозионной среды протекают не в одном акте и их скорости зависят от электродного потенциала.

По виду коррозионной среды и условиям протекания различают несколько видов коррозии.

Газовая коррозия — это химическая коррозия металлов в газовой среде при минимальном содержании влаги (как правило не более 0,1 %) или при высоких температурах. В химической и нефтехимической промышленности такой вид коррозии встречается часто. Например, при получении серной кислоты на стадии окисления диоксида серы, при синтезе аммиака, получении азотной кислоты и хлористого водорода, в процессах синтеза органических спиртов, крекинга нефти и т.д.

Атмосферная коррозия — это коррозия металлов в атмосфере воздуха или любого влажного газа.

Подземная коррозия — это коррозия металлов в почвах и грунтах.

Биокоррозия — это коррозия, протекающая под влиянием жизнедеятельности микроорганизмов.

Контактная коррозия — это вид коррозии, вызванный контактом металлов, имеющих разные стационарные потенциалы в данном электролите.

Радиационная коррозия — это коррозия, обусловленная действием радиоактивного излучения.

Коррозия внешним током и коррозия блуждающим током. В первом случае — это коррозия металла, возникающая под воздействием тока от внешнего источника. Во втором случае — под воздействием блуждающего тока.

Коррозия под напряжением — коррозия, вызванная одновременным воздействием коррозионной среды и механических напряжений. Если это растягивающие напряжения, то может произойти растрескивание металла. Это очень опасный вид коррозии, особенно для конструкций, испытывающих механические нагрузки (оси, рессоры, автоклавы, паровые котлы, турбины и т.д.).

Если металлические изделия подвергаются циклическим растягивающим напряжениям, то можно вызвать коррозионную усталость. Происходит понижение предела усталости металла. Такому виду коррозии подвержены рессоры автомобилей, канаты, валки прокатных станов.

Коррозионная кавитация — разрушение металла, обусловленное одновременным коррозионным и ударным воздействием внешней среды.

Фреттинг-коррозия — это коррозия, вызванная одновременно вибрацией и воздействием коррозионной среды.

5) Показатели коррозии металлов. Десятибалльная шкала коррозионной стойкости металлов.

Величину, по которой судят о скорости коррозионного разрушения металла, принято называть показателем коррозии. Показатели коррозии могут быть качественными и количественными.

2.1 Качественные показатели коррозии:

1) наблюдение внешнего вида образцов с фотографированием, зарисовкой или кратким описанием и наблюдение за изменениями в коррозионном растворе;

2) микроисследования для установления характера коррозии, наличия или отсутствия межкристаллитной коррозии и т. д.;

3) применение цветных индикаторов для обнаружения анодных и катодных участков корродирующей поверхности металла.

2.2. К количественным показателям коррозии можно отнести: Очаговый показатель коррозии Кп- число коррозионных участков,возникающих на единице металлической поверхности за определенный промежуток времени в данных условиях эксплуатации.

Глубинный показатель коррозии Кглхарактеризует максимальную или среднюю глубину коррозионного разрушения металла в течение определенного времени, (мм/год).

Массовый показатель коррозии Кт- характеризует изменение массы (m) образца металла в результате коррозии, отнесенное к единице поверхности металла S и к единице времени τ (например, г/(м²•ч)):

Km±=m/S•τ (1.1)

Этот показатель может быть отрицательным, если масса металла за время испытания τ после удаления продуктов коррозии уменьшилась. Он может быть и положительным, если масса образца за время испытаний увеличилась.

Если известен состав продуктов коррозии металла, то можно сделать пересчет положительного показателя изменения массы в отрицательный по формуле:

Km¯=Km+nok•AMe/nMe•Aok (1.2)

где Km¯ и Km+ — соответственно отрицательный и положительный массовый показатель коррозии; AMe — атомная масса металла; Aok — атомная масса окислителя; nMe — валентность металла; nok — валентность окислителя.

В случае равномерной коррозии металла можно сделать пересчет от отрицательного показателя изменения массы (Km¯, г/(м²-ч)) к глубинному показателю Кп (мм/год):

Кгл=Km¯•8,76/ρMe (1.3)

где ρMe/см3 — плотность металла.

Объемный показатель коррозии (Кν) указывает объем поглощенного или выделившегося в процессе коррозии металла газа ΔV, при веденного к нормальным условиям, и отнесенный к единице поверхности металла и к единице времени (например, см³/(см²-ч)):

Кν=ΔV/Sτ (1.4)

Электрические показатели коррозии:Ki- токовый, который соответствует скорости коррозионного процесса. мА/см ; Кг - показатель изменения электросопротивления поверхности металла за определенное время, %.

Используется также механический показатель коррозии Kмех. Он характеризует изменение какого-либо механического свойства металла за время коррозионного процесса, выраженное в процентах. Например, прочностной показатель (Кσ):

Кσ=Δστ/Δστø (1.5)

где στ — изменение предела прочности при растяжении за время τ коррозии; στø—предел прочности при растяжении до коррозии.Показатель склонности металла к коррозии Кс - срок эксплуатации или проведения испытаний до начала коррозионного процесса, т.е. когда коррозионное поражение поверхности металла составляет 1% площади. Измеряется в часах или сутках.

Для установления равномерной коррозии металла и количественного выражения ее скорости выбор показателя коррозии не имеет принципиального значения и делается на основании применяемого метода исследования аппаратуры, необходимой точности измерений и т. п.

В случае неравномерной, местной коррозии выбор показателя коррозии имеет существенное значение. Так, точечная коррозия может быть количественно выражена только с помощью показателя склонности к коррозии. Межкристаллитная коррозия металла может быть установлена и количественно выражена с помощью глубинного показателя при микроисследовании, прочностного показателя и изменения электрического сопротивления образцов.

Данные коррозионных исследований должны сопровождаться достаточно полной характеристикой металла, коррозионной среды и условий испытания. Характеристика изучаемого металла включает сведения о его химическом составе, структуре, способе изготовления (литой, горячекатаный, холоднокатаный металл, его термообработка, характер и степень деформации), состоянии поверхности (наличие естественной окисной пленки, окалины литейной корки), происхождение (металл заводской плавки, опытной плавки, технология плавки).

Характеристика коррозионной среды содержит данные о составе, концентрации pH раствора, квалификацию применяемых реактивов, а также условия исследования, данные о температуре, газовой атмосфере, скорости перемешивания раствора и др.

Для качественной и количественной оценки коррозионной стойкости металлов и средств защиты в определенных условиях предназначен ряд шкал коррозионной стойкости. Наиболее распространенной и рекомендуемой является десятибалльная шкала коррозионной стойкости металлов (табл. 1).

Таблица 1. Десятибалльная шкала коррозионной стойкости металлов (ГОСТ 13819-68)

|

Гуппа стойкости |

Скорость коррозии, мм/год |

Балл |

|

Совершенно стойкие |

Менее 0,001 |

1 |

|

Весьма стойкие |

Свыше 0,001 до 0,005 |

2 |

|

|

Свыше 0,005 до0,01 |

3 |

|

Стойкие |

Свыше 0,01 до 0,05 |

4 |

|

|

Свыше 0,05 до0,1 |

5 |

|

Пониженно стойкие |

Свыше 0,1 до 0,5 |

6 |

|

|

Свыше 0,5 до 1,0 |

7 |

|

Малостойкие |

Свыше 1,0 до 5,0 |

8 |

|

|

Свыше 5,0 до 10,0 |

9 |

|

Нестойкие |

Свыше 10 |

10 |

Глубинный показатель коррозии, которым выражается в десятибалльной шкале скорость коррозии металлов, измеряется непосредственно или в случае равномерной коррозии, получается пересчетом показателя убыли массы.

Сравнивать различные металлы по значению скорости коррозии в данной среде можно лишь в том случае, если кривые кинетики коррозии, т. е. кривые коррозии — время или скорость коррозии — время, имеют близкий характер.

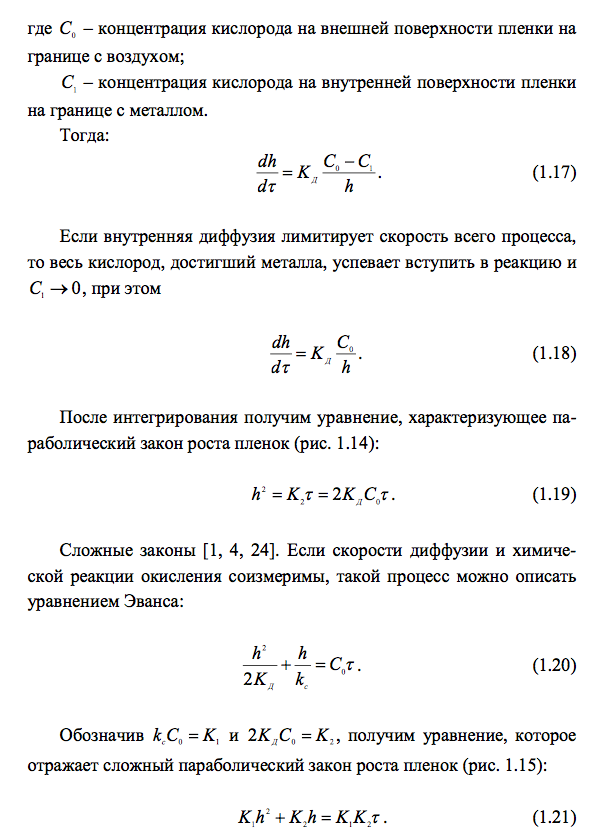

Рис. 1. Кинетика коррозии трех металлов:

I — уменьшение скорости во времени; 2 — постоянная скорость во времени; 3 — длительное увеличение скорости во времени

При сравнениисредних скоростей коррозии трех металлов с различным характером кинетических кривых (рис. 314) при длительности испытаний t1 наиболее стойким является металл 3, а наименее стойкимметалл 1, а при большей длительности испытаний наоборот,наиболее стойким окажется металл 1, а наименее стойким металл 3. Поэтому для надежного суждения о коррозионной стойкости металла желательно иметь не отдельные значения скоростикоррозии, а кривую кинетики процесса, т. е. кривую коррозия—время.

Химическая коррозия металлов.Основы химической коррозии металлов. Структура металлов и ее влияние на коррозионные процессы. Основы термодинамики коррозии металлов

Химическая коррозия – самопроизвольное взаимодействие металла с коррозионной средой , при котором окисление металла и восстановление окислительного компонента коррозионной среды протекают в одном акте.

Этот тип коррозии наблюдается при действии на металлы сухих газов (воздуха, продуктов горения, топлива и др.) и жидких неэлектролитов (нефти, бензина и др.) и является гетерогенной химической реакцией жидкой или газообразной среды (или их окислительных компонентов) с металлом.

Большое число металлических конструкций подвергается разрушению вследствие газовой коррозии и коррозии в жидком

топливе при наличии в нем коррозионно активных составляющих.

Наиболее распространенным и практически важным видом химической коррозии металлов является газовая коррозия — коррозия металлов в газах при высоких температурах. Газовая, коррозия металлов имеет место при работе многих металлических деталей и аппаратов (металлической арматуры нагревательных печей, двигателей внутреннего сгорания, газовых турбин, аппаратов синтеза аммиака и др:) и при проведении многочисленных процессов обработки металлов при высоких температурах (при нагреве перед прокаткой, ковкой, штамповкой, при термической обработке и др.). Поведение металлов при высоких температурах имеет большое практическое значение и может быть описано с помощью двух важных характеристик —жаростойкости и жаропрочности.

Жаростойкостью называют способность металла сопротивляться коррозионному воздействию газов при высоких температурах. Жаропрочностью называют способность металла сохранять

при высоких температурах достаточно высокие механические свойства: длительную прочность и сопротивление ползучести.

Эксплуатируемые при высоких температурах металлы должны

сочетать хорошую жаростойкость с высокой жаропрочностью.

Первопричиной химической коррозии металлов является их термодинамическая неустойчивость в различных средах при данных внешних условиях, т. е. возможность самопроизвольного перехода металлов в более устойчивое окисление (ионное) состояние в результате процесса:

Металл + Окислительный компонент среды = Продукт реакции

с соответствующим уменьшением термодинамического потенциала

этой системы.

ТЕРМОДИНАМИЧЕСКАЯ ВОЗМОЖНОСТЬХИМИЧЕСКОЙ КОРРОЗИИ МЕТАЛЛОВ

Принципиальная возможность или невозможность самопроизвольного протекания химического процесса определяется знаком изменения термодинамического потенциала. В качестве критерия равновесия и самопроизвольности процессов коррозии металловнаиболее удобно пользоваться изобарно-изотермическим потенциалом G*. Любой самопроизвольный изобарно-изотермический процесс сопровождается убылью изобарно-изотермического потенциала. Таким образом, при данныхусловиях процесс химической кор-розии возможен, если

G< 0;

коррозионный процесс невозможен, если

G> 0;

система находится в равновесии,

если

G= 0. (5

Водородная коррозия 33

Сернистая коррозия 35

Изменение состава среды как метод противокоррозионной защиты 39

Ингибиторная защита 41

Электрохимическая защита 43

Суть электрохимической защиты 43

Катодная защита от коррозии 44

Протекторная защита (применение протектора) 45

Цинковые протекторы 45

Протектор магниевый 45

Алюминиевые протекторы 46

Анодная защита от коррозии 46

Для решения вопроса о возможности или невозможности протекания какого-либо коррозионного процесса следует воспользоваться справочными данными или произвести расчеты.

Наиболее общим методом расчета G является определение его из данных химического равновесия по уравнению изотермы химической реакции. Так, для наиболее распространенного процесса газовой коррозии металлов реакция окисления металла кислородом описывается уравнением mMe(mn/4)O2 MemOmn/2. (1.1)

Уравнение изотермы химической реакции будет представлено следующим образом:

(

1.2)

(

1.2)

n– валентность металла.

Структура металлов и ее влияние на коррозионные процессы. Основы термодинамики коррозии металлов

Механизм образования поверхностных соединений, их адгезия к металлу и свойства влияют на процесс коррозии.В свою очередь, эти показатели во многом определяются структурой и составом металла.

Металлы имеют кристаллическую структуру, в узлах которой расположены положительно заряженные ионы, а электроны свободно перемещаются в металле.

Наименьшая часть пространственной решетки называется элементарной ячейкой.Если эта ячейка является кубом, то и соответствующая ей решетка будет кубической.Простой кубической решеткой называется такая решетка, у которой атомами или ионами заняты лишь вершины ее элементарных ячеек.Такой тип решетки имеют, например, кристаллы поваренной соли NaCl.

Решетка, у которой кроме вершин атомом или ионом занят центр, называется объемно-центрированной.Такое кристаллическое строение имеют литий, натрий, калий, ванадий, хром, –железо (при тем- пературах до 900 °С).

Гранецентрированной называется такая решетка, у которой материальными частицами заняты центры граней.Такой тип кристаллической решетки имеют алюминий, никель, медь, свинец, серебро, золото, платина, –железо (в интервале температур 900-1400 °С).

Гексагональная ячейка имеет в основании шестиугольник.По такому принципу кристаллизуются бериллий, марганец, кадмий, титан и др.

Различают также плотноупакованные кристаллографические плоскости и решетки.

В ряде случаев кристаллографическая структура определяет коррозионную устойчивость металлов и их сплавов.

Реальные металлические материалы, как правило, являются поликристаллическими, то есть состоят из множества отдельных кристаллов, которые в общем случае имеют неправильную форму и на- зываются кристаллитами, или зернами.В отличие от идеальных кристаллов, в которых атомы кристаллической решетки расположены строго периодично, реальные кристаллы всегда имеют нарушения регулярности структуры (разупорядоченность), которые называются дефектами.Основными причинами отсутствия у реальных конструкционных металлических материалов идеального кристаллического состояния являются неравновесные условия кристаллизации металла, присутствие в его составе легирующих и примесных элементов, деформация кристаллической решетки вследствие воздействия на нее в процессе изготовления изделий механических, термических, радиационных и других факторов.

Дефекты кристаллических решеток изменяют заданные свойства металлов, влияют на его химические и электрохимические характери- стики.Дефекты структуры, выходящие на поверхность металла, обладают повышенной реакционной способностью, и они являются первыми очагами коррозии.Посторонние примеси концентрируются у линейных дислокаций и дырок по границам зерен.Эти сегрегации могут увеличивать окисление металла, облегчать образование пит- тингов.Любой вид неоднородности усиливает как химическую, так и электрохимическую коррозию.

Дефекты кристаллической решетки способствуют протеканию в металле процессов диффузии и фазовых превращений.Взаимодействие дефектов, приводящее к снижению энергии кристаллической решетки, – характерное явление для металлических материалов.

При затвердевании жидкого металла происходит изменение его агрегатного состояния с жидкого на твердое, в процессе которого атомы располагаются упорядоченно. Объем тела при затвердевании уменьшается на 2-6% за счет уменьшения межатомного расстояния.

При затвердевании в структуре слитка образуются макродефекты – трещины, раковины, пустоты и микродефекты – вакансии, дислокации, дефекты упаковки, границы раздела.Любой вид дефекта приводит к увеличению скорости коррозии.Для повышения коррозионной стойкости металла производят технологические операции, такие как закалка, отжиг и др.

Легирование повышает коррозионную стойкость металла, и он становится многокомпонентным сплавом.Легирующие и примесные элементы могут вступать друг с другом во взаимодействие, образуя фазы, однородные по структуре и составу (интерметаллиды) и ограниченные поверхностями раздела.В конструкционных металлах таких фаз может быть несколько.

В сплавах могут существовать твердые растворы замещения и внедрения.В растворах замещения атомы компонентов могут замещать друг друга в любом месте узла кристаллической решетки.В растворах внедрения атомы растворенного компонента располагаются между узлами решетки растворителя.

Состояние любого сплава можно описать при помощи диаграммы состояния (равновесия), зависимости фазового строения, химического состава от температуры.

Большинство коррозионных реакций являются обратимыми, и при помощи законов термодинамики можно определить вероятность образования соединения.

Изменение внутренней энергии связано с количеством выделяе- мой теплоты Q и величиной совершаемой работы A:

U Q A . (1.3)

Энергия вещества при постоянном давлении характеризуется эн-

тальпией

H U PV . (1.4)

Сравнивая уравнения (1.3) и (1.4), видим, что

Hp Q, (1.5) где H p – энтальпия при постоянном давлении.

Такое равновесие связано с различием в энергии молекул, с вероятностью состояния исходных веществ и продуктов реакции.Количественно вероятность состояния можно определить по величине эн- тропии S.

Движущей силой процесса является изобарно-изотермический потенциал G, который является свойством вещества, выражающим

Химическая коррозия металлов. Коррозия металлов в неэлектролитах. Основные стадии газовой коррозии металлов

Коррозия в неэлектролитах – это коррозия в жидкостях, не про- водящих электрический ток.К неэлектролитам относятся, например, бром, расплавленная сера, многие органические вещества (бензол, хлороформ, фенол и т.д.), жидкое топливо (нефть, керосин, бензин), смазочные масла.

Коррозия металлов и сплавов в безводных растворах неэлектро- литов протекает с меньшей скоростью, чем в растворах электролитов, и преимущественно по химическому механизму, однако все же при- водит к значительным разрушениям металлической аппаратуры.

Процесс коррозии в в растворе неэлектролитов можно разделить на 2 стадии:

диффузия реагента к пов-тиMe/

хемосорбция реагирующих частиц на Ме.

хим. реакция реагента с Ме.

десорбция продуктов реакции с поверхностью Ме.

Диффузия продуктов реакции от Ме в объём не электролита.

Газовая коррозия

Процесс окисления металла протекает в несколько стадий :

1) ионизация металла и переход его в форме ионов и электронов в слой оксида;

2) перемещение ионов металла Меn и электронов в слое оксида;

3) перенос кислорода из газового потока к поверхности оксида;

4) адсорбция кислорода на поверхности;

5) превращение адсорбированного кислорода в ион О2 ;

6) перемещение ионов кислорода О2 в слое оксида;

7) реакция образования оксида.

Химическая коррозия металлов. Защитные пленки на металлах.

Большинство металлов при взаимодействии с кислородом воздуха или другими окислителями покрывается пленкой окисла или другого соединения.

Первой стадией взаимодействия металлов с коррозионной средой является адсорбция окислительного компонента среды (О2, H2O, CO2, SO2 и Cl2) на поверхности металла.После насыщения поверхности металла хемосорбированным окислителем, что происходит почти мгновенно и приводит к образованию окислителя, при низких темпе- ратурах может иметь место и физическая адсорбция окислителя за счет сил Ван-дер-Ваальса поверх хемосорбированного слоя.

При наличии химического сродства между металлом и окислителем хемособированная пленка быстро переходит в состояние оксидной пленки в результате протекания химической реакции

Таким образом, при химическом взаимодействии окислительный компонент внешней среды, отнимая у металла валентные электроды, одновременно вступает с ним в химическое соединение – продукт коррозии, который в большинстве случаев образует на поверхности корродирующего металла пленку.

Толщина пленок продуктов коррозии на металлах h изменяется в широких пределах. Пленки по толщине принято подразделять на три группы:

1) тонкие (невидимые) пленки толщиной от мономолекулярного слоя до 40 нм;

2) средние пленки (видимые благодаря интерференционному окрашиванию как цвета побежалости), имеющие толщину от 40 нм до 500 нм;

3) толстые (видимые) пленки толщиной более 500 нм.

Цвета побежалости– это не коррозионное, а оптическое явление, они появляются в результате интерференции лучей света, отраженных от поверхности металла.

Существует

несколько законов роста пленки во

времени: ли- нейный, степенной,

логарифмический и др.

Химическая коррозия металлов. Механизм химической коррозии. Влияние внутренних и внешних факторов

В процессе образования защитных пленок участвуют ионы Меn , O2 и электроны.Электрически заряженные частицы – электроны перемещаются в кристаллической решетке продуктов коррозии.Зона роста пленки связана со скоростью движения частиц.Если превалирует скорость диффузии ионов или атомов металла, то образование оксида происходит на внешней поверхности пленки.Наоборот, если сквозь пленку диффундирует главным образом кислород, то зоной роста пленки будет граница между пленкой и металлом.В большинстве случаев скорости диффузии частиц соизмеримы, и тогда зона роста находится внутри пленки.

Принято считать, что для большинства случаев основным направлением диффузии является движение атомов или ионов металла через пленку наружу и, в меньшей степени, движение кислорода в обратном направлении.

Оксидные и солевые пленки на металлах имеют ионную кристаллическую структуру.Они обладают, как правило, ионной, а в некоторых случаях – электронной проводимостью.

Предполагается, что процесс роста пленки – результат работы своеобразного гальванического элемента, у которого поверхность металла на границе с пленкой является анодом, т.е.поставляет катионы и электроны, а поверхность пленки на границе с реагентом – катодом, на котором атомы кислорода принимают электроны.Пленка, об- ладая смешанной ионно-электронной проводимостью, работает одновременно как внутренняя и внешняя цепь замкнутой ячейки.

Образовавшиеся на поверхности металла положительные ионы и электроны перемещаются в пленке раздельно.

Электроны перемещаются с большей скоростью.Диффузия ионов протекает в результате перемещения их по дефектным местам кристаллической решетки оксида.

Атомы кислорода, принимая электроны, превращаются в ионы O2 , которые двигаются навстречу ионам металла, и внешняя поверх- ность пленки оксида, на которой кислород принимает электроны,

становится катодной поверхностью. Встречная диффузия ионов металла и кислорода протекает в

электрическом поле, т.е.можно рассчитать основные константы уравнения кинетики исходя из электрических параметров и закономерностей, таких как величины ионной и электронной проводимости, число переноса ионов и электронов и закон Ома.

Расчеты показали, что если оксид обладает электроизолирующими свойствами, то дальнейшего окисления металла не происходит, этим, например, можно объяснить стойкость алюминия к процессам окисления.

Влияние внутренних и внешних факторов

Защитные свойства пленок зависят от многих факторов: природы и состава сплава, температуры, давления и состава газа.

Для улучшения защитных свойств в сплав вводят легирующие элементы, которые повышают жаростойкость.Хром, алюминий и кремний сильно замедляют окисление железа из-за образования прочных защитных оксидных пленок.Эти элементы широко используются для легирования стали с целью повышения жаростойкости.

При высокой температуре более жаростойкой является аустенитная структура стали.С увеличением содержания феррита жаростойкость двухфазных сталей уменьшается, а степень окисления повышается.Это объясняется тем, что на двухфазных сталях образуются пленки с большими внутренними напряжениями, которые приводят к разрушению пленок.

Деформация металла также способствует разрушению пленки и увеличивает скорость коррозии.

Температура оказывает значительное влияние на процессы газо- вой коррозии.Термодинамическая вероятность протекания большин- ства реакций, которые приводят к образованию защитных пленок, с повышением температуры падает.В то же время рост температуры способствует увеличению скорости реакции. Поэтому в пределах термодинамической возможности с увеличением температуры ско- рость коррозии возрастает (рис. 1.20) и может быть описана уравнением:

где k – константа скорости химической реакции; A – постоянная, формально равная k при экстраполяции на

1/t =0

E – энергия активации химической реакции.

![]()

![]()

В табл. 1.3 показано влияние температуры на состав образую- щихся пленок.

При

попеременном нагреве металла увеличивается

скорость его окисления, при этом в

оксидной пленке возникают термические

на- пряжения, образуются трещины, и она

начинает отслаиваться от поверхности

металла.

Если парциальное давление окислителя ниже давления диссоциации образующегося соединения, то термодинамически окисление металла прекращается.

|

Температура, °С |

Состав пленки

|

Закон роста

|

|

< 400 |

Fe2O3 |

логарифмический |

|

400–575 |

Fe3O4;Fe2O3 |

параболический |

|

575–730 |

FeO; Fe3O4 ; Fe2O3

|

параболический |

Если окисление металла лимитируется химической реакцией, то скорость коррозии увеличивается пропорционально корню квадратному из величины давления кислорода.

Если скорость реакции определяется процессом диффузии в защитной пленке, то четкой зависимости от давления газа не наблюдается.

Существенное увеличение скорости окисления металла с повышением содержания и концентрации кислорода в газовой среде наблюдается только при невысокой концентрации кислорода в какой-либо нейтральной атмосфере.Дальнейшее увеличение парциального давления кислорода в газовой смеси не сопровождается соответствующим увеличением скорости газовой коррозии.

Большое

влияние на скорость коррозии оказывают

примеси.Загрязнение воздуха СО2,

SО2,

парами воды вызывает повышение скорости

газовой коррозии низкоуглеродистой

стали в 1,5-2,0 раза.При увеличении содержания

оксида углерода скорость окисления

стали понижается. Это явление связывают

с тем, что при большом содержании СО на

границе «сталь-газ» устанавливается

равновесие: 2СО

=

С

+

СО2,

образующийся при этом атомарный

углерод диффун- дирует в сталь с

образованием карбида железа – цементита,

т.е. про- исходит науглероживание

стали.Аналогичный процесс при высоких

температурах может иметь место и в

атмосфере углеводородов. Например, в

среде метана устанавливается равновесие

и отмечается на- углероживание стали:

В

процессе горения топлива возможно

образование оксида ванадия.Зола с V2O5

попадает

на поверхность стальных деталей и

способствует повышению скорости

окисления стали.Это явление получило

название ванадиевой коррозии. Причина

ванадиевой коррозии заключается в

легкоплавкости V2O5

и

способности растворять железо и ок-

сидные пленки на железе с образованием

соединений ванадия:

Различия в скорости коррозии можно объяснить защитными свойствами образующихся на металле пленок продуктов коррозии.

11. Химическая коррозия металлов. Основы электрохимической коррозии

Химическая коррозия металлов представляет собой их самопроизвольное разрушение, в основе которого лежат законы обычных гетерогенных химических реакций. Разрушение металлов под действием агрессивных газов при высоких температурах, исключающих конденсацию влаги на поверхности металла, а также, по-видимому, их растворение в условиях контакта с органическими средами, не проводящими тока, относятся к процессам химической коррозии. Электрохимическая коррозия подчиняется законам электрохимической кинетики. Скорость ее можно определить на основе законов Фарадея. Электрохимическая коррозия встречается чаще всего и наиболее опасна для металлов. Она может протекать в газовой атмосфере, когда на поверхности металла возможна конденсация влаги (атмосферная коррозия), в почвах (почвенная коррозия) и в любых растворах электролитов (жидкостная коррозия). Особым случаем электрохимической коррозии следует считать электрокоррозию - коррозию за счет внешнего электрического тока. К электрокоррозии, кроме разрушения нерастворимых анодов, относятся коррозия трубопроводов с токопроводящими жидкостями, а также растворение стенок электролитических ванн и подземных металлических сооружений под действием ответвленного постоянного тока (коррозия блуждающими токами). Один из участков металлического сооружения принимает ток (катодный участок) от какого-либо внешнего источника электрической энергии, а на другом - ток переходит в окружающую ионнопроводящую среду (анодный участок); разрушается при этом анодный участок. В зависимости от характера разрушений, сопровождающих процесс электрохимической коррозии, различают сплошную коррозию, захватывающую всю поверхность металла, и местную, локализующуюся на определенных участках. Металлы, в зависимости от скорости их коррозии в данной среде, разделяют на устойчивые и неустойчивые. По тому, с какой скоростью разрушается металл в различных средах, их определяют как агрессивные или неагрессивные в коррозионном отношении. Для оценки коррозионной устойчивости металлов и агрессивности сред были предложены различные условные шкалы. Скорость коррозии выражают несколькими способами. Наиболее часто пользуются весовым и токовым показателями коррозии. Первый из них дает потерю веса (в граммах или килограммах) за единицу времени (секунду, час, сутки, год), отнесенную к единице площади (квадратный сантиметр, квадратный метр) испытуемого образца. Во втором случае скорость коррозии выражается силой тока (в амперах или миллиамперах), приходящейся на единицу площади образца

12. Химическая коррозия металлов. Закономерности кинетики электродных реакций

Кинетика электрохимических процессов

Так как реакция в электрохимической системе состоит из электродных реакций, процессы на каждом из электродов в неравновесных условиях отличаются от равновесных:

1. Скорость электрохимических реакций на катоде и аноде различна, т.е. сила анодного и катодного токов различна. Обычно в неравновесной электрохимической системе одна из двух возможных электродных реакций, которые соответствуют двум электродам, идет преимущественно в анодном направлении и для нее Ia > Iк, а вторая - преимущественно в катодном направлении и для нее Ia < Iк.

2. В результате преимущественного протекания реакции в одном направлении масса (а иногда и природа) электрода, а также состав раствора около него меняются по сравнению с равновесными.

3. Потенциал электрода при протекании тока в общем случае не равен равновесному электродному потенциалу и его невозможно вычислить термодинамически. Его величина зависит не только от природы системы, температуры и давления, но и от силы тока.

4. Неравновесный потенциал при достижении стационарности процесса может оказаться практически независящим от времени. Это постоянное значение потенциала электрода под током называется стационарным потенциалом

5. Напряжение для неравновесных электрохимических систем отличается от равновесного значения ЭДС. При этом напряжение электрохимического элемента меньше, а напряжение на электрохимической ванне больше, чем ЭДС.

Так как прохождение электрического тока через электрохимическую систему связано с химическими превращениями, то между количеством прошедшего электричества и количеством прореагировавших веществ существует определенная связь. Эта связь установлена Фарадеем в первых количественных законах электрохимии - законах Фарадея.

Первый закон Фарадея. Количества веществ, превращенных при электролизе, пропорциональны количеству электричества, прошедшего через электролит. Это закон можно представить уравнением:

m = kQ = kIt,(26.1)

где m - количество вещества, которое прореагировало, Q - количество электричества, равное произведению силы тока I на время t, k - некоторый коэффициент пропорциональности. Из уравнения (26.1) следует, что k = m при Q = 1, т.е. это количество прореагировавшего вещества в результате прохождения единицы количества электричества; этот коэффициент называется электрохимическим эквивалентом. Так как за единицу количества электричества можно взять разные величины (1 А.час; 1 Кл = 1 А.с; 1F = 96500 Kл), то необходимо различать электрохимические эквиваленты, которые относятся к этим трем единицам.

Второй закон Фарадея. При прохождении одного и того же количества электричества через различные электролиты количества веществ, подвергшихся превращению у электродов, пропорциональны их химическим эквивалентам А:

.(26.2)

Если в качестве единицы количества электричества взять фарадей, то

m1 = k1 = A1, m2 = k2 = A2, m3 = k3 = A3, ...,

откуда в соответствии с определением k при Q = 1 F

= 1.(26.3)

Последнее уравнение дает возможность объединить оба закона Фарадея в один общий закон, согласно которому один фарадей (96500 Кл или 26,8 А.час) прошедшего электричества всегда изменяет электрохимически 1/z молей (1 моль-экв) вещества независимо от его природы.