7245

.pdf

-10-

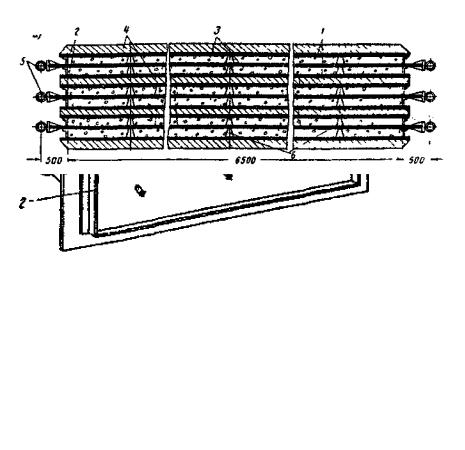

Рисунок 2 - Плоские разделительные стенки кассетной формы

а - кассетная форма в собранном виде (разрез); б - плоская разделительная стенка кассетной формы с бортовой оснасткой из уголков;

1 - разделительная стенка; 2 - бортовая оснастка; 3 - формовочные отсеки; 4 -тепловые отсеки; 5 - навесные вибраторы; 6 - упорные металлические конусы-фиксаторы высотой, равной толщине панели; 7 - консольная опора разделительного листа.

Для тепловой обработки железобетонных изделий в кассетных уста-

новках может применяться также электропрогрев.

При газовом обогреве достигается высокий К.П.Д. использования

тепла сжигаемого газа. При этом капитальные вложения для осуществ-

ления тепловой обработки в 3...4 раза, эксплуатационные расходы в 4...6

раз, а расходы топлива в 2,5...3,0 раза меньше, чем при обогреве паром. Од-

нако газ как теплоноситель уступает пару по коэффициенту теплообмена (в

5...15 раз ниже, чем у пара). Кроме того, температура газовой среды при

-11-

омывании обогреваемой поверхности непрерывно меняется, что за-

трудняет обеспечение равномерного температурного поля греющей по-

верхности.

Известны работы по обогреву изделий в кассетных установках мине-

ральным маслом с температурой около 150 ° С. По сравнению с парообог-

ревом расход топлива на тепловую обработку снижается в 2,5...3,0 раза.

При таком способе обогрева толщина тепловых отсеков существенно уменьшается и составляет всего около 20 мм, вместо 100 мм, а освобож-

дающийся объем используется для увеличения числа формовочных отсе-

ков.

-12-

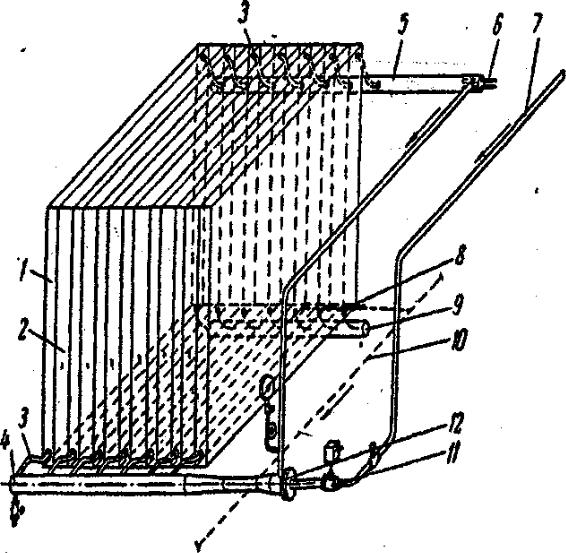

Рисунок 3 - Схема эжекторного пароенабжения кассеты

1 - паровая рубашка; 2 - изделие; 3 - резиновый шланг; 4 - коллектор на вводе пара; 5 - отсасывающий коллектор; 6 - датчики температуры; 7 -паропровод; 8 - обратный клапан; 9 - сборник конденсата; 10-конденсатопровод; 11 - регулирующий клапан; 12 - эжектор

-13-

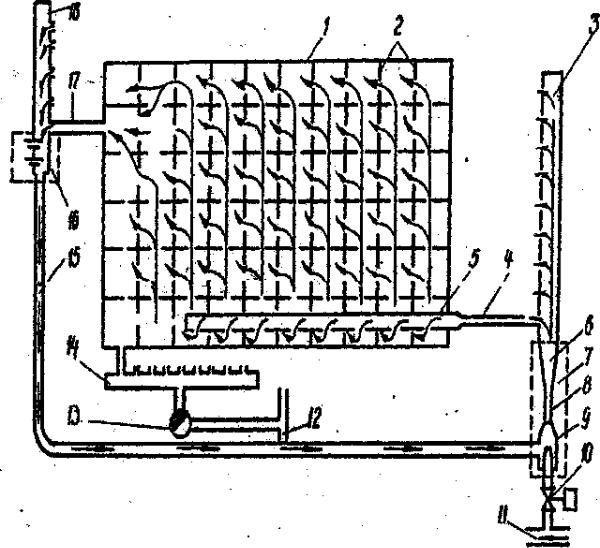

Рисунок 4 - Схема эжекторной системы пароснабжения кассетной ус-

тановки

1 - тепловой отсек; 2 - ребра жесткости; 3 - парораспределительный коллектор; 4 - подающие шланги; 5 - перфорированная труба; 6 - диффузор; 7 - эжектор; 8 - горловина; 9 - камера смешивания; 10 - регулирующий орган; 11 - магистральный паропровод; 12 - общая конденсатная магистраль; 13 -конденсатоотводчик; 14 - коллектор для конденсата; 15-трубопровод; 16 - узел установки датчиков; 17отсасывающие шланги; 18 - коллектор отсоса паровоздушной смеси.

-14-

Электропрогрев и электрообогрев железобетонных изделий применялся на заводах КПД в г.Горьком, Луганске и др. При применении для тепло-

влажностной обработки бетона электропрогрева все тепловые отсеки заме-

няются разделительными стенками. При этом почти в полтора раза увели-

чивается число формовочных отсеков в кассете без увеличения ее га-

баритных размеров. Разделительные стенки кассетной формы при электро-

прогреве бетона используются в качестве токопроводящих электродов.

Благодаря большой поверхности контакта между разделительными стенка-

ми и бетоном, а также небольшой толщине изделий создается возможность весьма быстрого и равномерного по площади разогрева бетона, что позво-

ляет значительно сократить цикл тепловой обработки. По данным Горьков-

ского завода КПД №2 электропрогрев в кассетах длится 4...6 часов, в том числе разогрев бетона до 90...95 ° С продолжается 1...3 часа. Следует отме-

тить, что после подъема температуры в бетоне до заданного уровня пита-

ние электрическим током может быть прекращено, так как благодаря большому объему одновременно подогреваемого бетона он остывает весь-

ма медленно. При применении для тепловой обработки электрообогрева тепловые отсеки в кассетной установке сохраняются, но их толщину можно существенно уменьшить. Однако, несмотря на преимущества, электро-

оборгев и электропрогрев не нашли широкого применения из-за повышен-

ной электроопасности.

В последние годы широкое применение получило формование из го-

рячих бетонных смесей, позволяющее существенным образом уменьшить продолжительность тепловой обработки в кассете, повысить ее производи-

тельность.

При изготовлении изделий в стационарных механизированных кас-

сетных установках технологические простои составляют 2...3 часа при ка-

ждом цикле формования. Эти простои неизбежны, так как операции по

-15-

распалубке, чистке, смазке отсеков и установке арматурных каркасов производятся не параллельно, а последовательно во всех формовочных от-

секах, и чем больше в кассете отсеков, тем больше продолжительность простоев. Для того, чтобы исключить возможность таких простоев, инсти-

тутом ЦНИИЭПЖилища предложен способ формования и твердения пане-

лей, названный формованием в подвижных щитах.

По этому способу укладка и уплотнение бетонной смеси производятся в одном отсеке на стационарном посту, к которому подается подготов-

ленная к бетонированию форма с укрепленным в ней арматурным карка-

сом. В начальном виде форма представляет собой вертикальную стенку

(щит) с бортоснасткой (рисунок 5). Смесь марки П2 (О.К =2...4 см) укла-

дывается сразу на всю ширину панели при постепенном опускании щита формы и непрерывном наращивании бетона по высоте панели. От-

формованная часть панели, опускаясь вместе со щитом, плотно закрывается

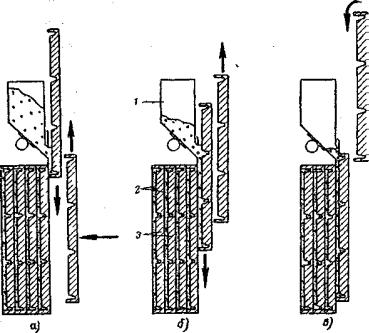

Рисунок 5 - Схема изготовления панелей методом передвижных вертикальных щитов с двухсторонним прогревом изделия

а - начало формования; б - процесс формования; в - конец формования; 1 - формующий бункер; 2 - отформованные изделия; 3 - разделительные щиты кассетных форм

-16-

примыкающей к укладываемому бетону задней стенкой щита с ранее от-

формованной панелью. При таком способе бетонирования можно приме-

нять достаточно интенсивное вибрирование бетонной смеси и использовать менее подвижные и более экономичные по расходу цемента бетонные сме-

си. После опускания в кассету очередного пита с отформованной панелью все щиты при помощи гидравлических толкателей перемещаются на один шаг вперед, при этом из кассеты выдвигается крайний (передний) щит с го-

товой после тепловой обработки панелью. Щит с изделием поступает на пост расформовки, далее на пост очистки, смазки и установки арматурного каркаса, а затем вновь на пост формования. Здесь щит точно фиксируется в заданном положении и поднимается на позицию бетонирования, далее цикл повторяется. В кассете все щиты плотно прижимаются друг к другу гидроцилиндрами.

Аналогично работает установка для формования плоских панелей с од-

носторонним прогревом изделий, схема которой представлена на рисунке 6.

-17-

Рисунок 6 - Схема изготовления панелей методом передвижных верти-

кальных щитовсодностороннимпрогревомизделий

а - начало формования; б - положение вертикального передвижного щита в процессе бетонирования; в - конец формования; 1 - бункер с бетонной смесью; 2 - передвижной вертикальный щит; 3 и 4 - арматурный каркас; 5 - навесной вибратор; 6 - тепловой отсек.

-18-

Данные установки, весьма прогрессивные по своей идее, не нашли широкого промышленного применения из-за их сложности.

Как уже указывалось выше, существенным недостатком механизиро-

ванных кассетных установок конструкции Гипростроммаша является труд-

ность их обслуживания (осуществление распалубки, чистки, смазки отсеков и установки арматурных каркасов) из-за того, что отсеки могут быть раз-

двинуты лишь на 0,85 м. Для устранения отмеченного недостатка раз-

работан ряд новых установок. Среди нах можно отметить механизиро-

ванную напольную кассетную установку, в которой одновременно можно изготовлять 25...31 изделие. Формовочные и тепловые отсеки в такой уста-

новке чередуются через один. Устройство и работа механизированной на-

польной кассетной установки достаточно полно описана в [33]. В этой ус-

тановке увеличена рабочая зона для чистки, смазки, армирования формо-

вочных отсеков, что существенно улучшило условия труда. Гибкость про-

изводства обеспечивается возможностью быстрого съема формовочных отсеков для переналадки. Для устранения главного недостатка (необходи-

мость применения бетонных смесей с подвижностью 10...15 см осадки ко-

нуса) разработаны следующие устройства, значительно повышающие ин-

тенсивность виброуплотнения бетонной смеси:

-дополнительная виброгребенка, располагаемая на верхних кромках разделительных листов;

-установка до 12 навесных вибраторов мощностью 0,8 кВт на каждом разделительном листе;

-установка одного общего вибромеханизма мощностью 40 кВт в тор-

це пакета.

Эти разработки позволяют снизить подвижность бетонной смеси до

6.,Л0 см, что позволяет использовать более экономичные по расходу це-

мента бетонные смеси.

-19-

1.2. Технология кассетного производства

1.2.1. Распалубка изделий, чистка и смазка

формовочных отсеков

Обеспечение повышенной заводской готовности изделий начинается с распалубки, чистки и смазки формовочных отсеков кассетной установки.

Для облегчения распалубки на бортовой оснастке делаются уклоны в 5...10

мм на каждые 100 мм толщины изделия Бортовая оснастка должна обеспечивать герметичность формовоч-

ных отсеков. Вытекание цементного теста через неплотности формо-

вочного отсека приводит к существенному снижению прочности бетона в этих зонах, а поверхность изделий становится шероховатой с выступающим крупным заполнителем и требует затирки и шпаклевки. Условия распалуб-

ки улучшаются при применении кратковременной вибрации. Получение изделий с повышенной заводской готовностью во многом зависит от со-

стояния поверхности разделительных стенок и тепловых отсеков, бортовой оснастки и вида применяемой смазки. Наличие на стенках даже тонкого слоя остатков бетона приводит к ухудшению условий распалубки изделий,

появлению так называемых "обдиров", то есть отрыву с поверхности рас-

палубливаемого изделия слоя бетона, появлению шероховатостей, требую-

щих дополнительной затирки и шпаклевки. Качественная очистка поверх-

ностей формовочных отсеков от остатков бетона трудоемка и длительна,

поэтому более целесообразно применять машинную чистку. Для очистки стенок кассетных установок ВНИИЖелезобетоном и Хорошевским ДСК разработана машина с цилиндрическими щетками, вращающимися с боль-

шой скоростью. Стальные проволоки щеток не только трутся о поверхно-

сти разделительных стенок, но и за счет удара сбивают с них остатки при-

ставшего бетона.