699

.pdf101

Одним из наиболее распространенных на практике методов выявления наиболее значимых (по затратам) дефектов является анализ Парето. Сущность анализа Парето заключается в выявлении таких дефектов, на поиске причин которых необходимо сосредоточить особое внимание. При этом действует правило Парето, что 80% всех дефектов вызвано небольшим числом причин.

Очевидно также, что для производственников важно прояснить картину распределения дефектов и потерь, вызванных отбраковкой продукции, где эти дефекты проявятся. Конечно, важно устранить причины наиболее многочисленных дефектов. Но в отдельных ситуациях еще важнее выявить причины появления пусть немногочисленных, но приводящих к большим производственным издержкам дефектов. Для этого применяется одна из разновид-

ностей анализа Парето – метод АВС (кривая Лоренца).

Рассмотрим применение анализа Парето и метода АВС на конкретном

примере.

Допустим, что в цехе на операции штамповки заготовок коленчатого вала работники контроля отбраковали 200 заготовок. При этом были выявлены следующие виды дефектов и их количество: трещины – 10, царапины – 42, пятна – 6, деформации –104, разрывы – 4, раковины – 20, прочие – 14. Требуется выделить наиболее значимые дефекты для поиска причин их возникновения.

Для проведения анализа Парето необходимо таким образом сгруппировать виды причин, чтобы ранжирование видов дефектов шло по их количеству. Отразить данные группирования дефектов в табл. 4.7.

|

|

|

|

Таблица 4.7 |

Виды |

Число |

Накопленная |

Процент чис- |

Накопленный |

дефектов, |

дефектов, шт. |

сумма |

ла дефектов, |

процент, |

шт. |

|

дефектов, шт. |

% |

% |

Деформации |

104 |

104 |

52 |

52 |

Царапины |

42 |

146 |

21 |

73 |

Трещины |

20 |

166 |

10 |

83 |

Раковины |

10 |

176 |

5 |

88 |

Пятна |

6 |

182 |

3 |

91 |

Разрывы |

4 |

186 |

2 |

93 |

Прочие |

14 |

200 |

7 |

100 |

Итого |

200 |

- |

100 |

- |

По результатам таблицы 4.7 построить столбчатую диаграмму (рис. 4.10) распределения дефектов и на этом же графике начертить кумулятивную кривую числа дефектов (или процентов), соединив отрезками прямых линий

102

точки, соответствующие накопленному числу дефектов (или процентов). Полученная кумулятивная кривая носит название кривой Парето. Из диаграммы видно, что накопленные 80% соответствуют трем видам дефектов: деформации, царапины, трещины. Именно причины этих дефектов в первую очередь необходимо определить.

|

200 |

Число проконтролированных |

|

100 |

|

||||

|

180 |

изделий: 5000 |

|

|

|

90 |

процент |

||

|

160 |

|

|

|

|

|

|

80 |

|

Число дефектных изделий |

140 |

|

|

|

|

|

|

70 |

Накопленный (кумулятивный) |

120 |

|

|

|

|

|

|

60 |

||

100 |

|

|

|

|

|

|

50 |

||

80 |

|

|

|

|

|

|

40 |

||

60 |

|

|

|

|

|

|

30 |

||

40 |

|

|

|

|

|

|

20 |

||

|

20 |

|

|

|

|

|

|

10 |

|

|

|

Г |

Б |

Е |

А |

В |

Д |

Прочие |

|

Рис. 4.10. Диаграмма Парето по типам дефектов: А – трещины; Б – царапины; В – пятна; Г – деформация; Д – разрыв; Е - раковины

Рассмотрим так же, как и в предыдущем случае, на конкретном примере реализацию метода АВС [15]. Допустим, что в цехе изготавливают одни и те же детали на разном технологическом оборудовании (станках) в разном количестве. Мы также располагаем информацией о числе дефектных деталей. Данные о числе изготовленных деталей, числе и доли дефектных деталей и их стоимости, необходимые для построения кривой Лоренца, приведены в табл. 4.8. Требуется выяснить, не какие станки являются главными источниками брака при изготовлении продукции, а на каких станках требуется в первую очередь искать причины брака.

|

|

|

|

|

Таблица 4.8 |

Станок |

Число из- |

Число |

Доля |

Стоимость |

Издержки |

|

готовлен- |

дефектных |

дефектной |

детали, |

от брака на |

|

ных дета- |

деталей, |

продукции, |

руб. |

одну де- |

|

лей, шт. |

шт. |

% |

|

таль, руб. |

А |

400 |

8 |

2 |

50 |

1,0 |

Б |

200 |

5 |

2,5 |

40 |

1,0 |

В |

250 |

4 |

1,6 |

125 |

2,0 |

Г |

100 |

5 |

5 |

60 |

3,0 |

Д |

50 |

2 |

4 |

87,5 |

3,5 |

103

Решение поставленной задачи не лежит на поверхности. На первый взгляд, анализируя данные табл. 4.8, можно рекомендовать искать причины брака на станке Г, потому что именно на нем самая большая доля брака. Однако, если подсчитать издержки от брака по каждому станку и отнести их к общему количеству изготовленных деталей на этих же станках, то получим приведенные затраты на одну деталь (последняя графа таблицы 4.8), которые показывают, что в первую очередь необходимо искать причину брака на станке Д.

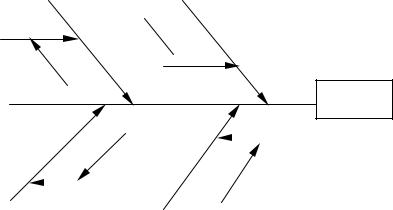

Диаграмма Исикавы. Выявить основные источники брака, еще не значит определить его причины. А причин может быть много, так же как и множество факторов, вызывающих эти причины. Прежде, чем искать причины, необходимо обозначить наиболее вероятные факторы, которые эти причины инициируют. Японский ученый К.Исикава первым предложил методику поиска причин, которая называется диаграммой Исикавы. Эта диаграмма имеет еще несколько названий: диаграмма причин и результатов, диаграмма «речных притоков», диаграмма «рыбий скелет». Последние два названия связаны с графической интерпретацией диаграммы.

Рассмотрим построение диаграммы Исикавы. На первом этапе необходимо выделить (сформулировать) проблему. Например, выход за пределы допуска размера параметра качества. График диаграммы действительно похож на скелет рыбы, на котором центральный хребет представляет собой анализируемый показатель качества, а большие кости скелета, направленные к хребту почти вертикально (но с небольшим наклоном назад, от головы, где сформулирована проблема), представляют собой главные причины, которые могут привести к отклонению показателя качества. К главным причинам (костям) под прямым углом проводятся горизонтальные отрезки причин второго порядка и т.д. (рис. 4.11). Количество второстепенных костей, соответ-

А |

В2 |

В |

А1

В1

А2

ПК

|

C2 |

|

|

D1 |

|

|

C1 |

|

|

||

|

|

|

|

||

С |

|

D |

D2 |

||

|

|||||

Рис. 4.11. Причинно-следственная диаграмма с разделением причин по уровням: ПК – исследуемый показатель качества; А, В,… D – главные причины; А1, В1,…D1 – причины второго уровня; А2, В2, …D2 – причины третьего уровня и т.д.

104

ствующих причинам низшего порядка значимости, зависит от глубины дальнейшего анализа.

На втором этапе команда специалистов методом «мозгового штурма» выделяет наиболее вероятные (главные и второстепенные) причины отклонений показателя качества. Создание команды не исключает привлечения к обсуждению проблемы других специалистов функциональных подразделений или работников подразделения, в котором сформировалась проблема.

На третьем этапе производится сортировка причин по их предполагаемой значимости (вероятности). При сортировке можно использовать диаграмму Парето с целью экспериментальной проверки в первую очередь тех вероятных причин, суммарная значимость которых превышает 75-80 %.

На четвертом этапе разрабатываются мероприятия по экспериментальной проверке этих причин. При планировании экспериментов необходимо подбирать контрольные партии образцов с учетом расслоения вероятных факторов. Анализ и проверка продолжаются, пока не будут выяснены истинные причины отклонения показателя. При длительных безуспешных поисках выделенных причин целесообразно вернуться к диаграмме и определить новые направления поиска. Процесс поиска можно считать законченным, если издержки производства по данному показателю качества снизились в 2-5 раз.

Управление процессом с помощью контрольных карт. Для управле-

ния процессом с помощью контрольных карт надо проверить, приемлема ли его воспроизводимость, т.е. определить, стабилен ли процесс и указывает ли диапазон варьирования показателя качества на карте на удовлетворительное согласование с требованиями документации. Если оказывается, что процесс неадекватен, и показатель качества находится в неконтролируемом состоянии, надо проработать план проведения экспериментов, позволяющих выявить причины отклонений и преодолеть ненормальность в рамках действующих контрольных границ, одновременно улучшая процесс.

Если контрольная карта показывает, что процесс после улучшения находится в желаемом состоянии, то принятые новые контрольные границы и вводятся для управления процессом.

Когда в состоянии процесса обнаруживаются технические недостатки, контрольные линии (границы) надо пересматривать. Такой пересмотр необходимо осуществлять как можно быстрее. Даже если и не обнаруживаются заметные изменения, все равно надо делать регулярные перепроверки контрольных линий. Их пересмотр должен основываться на размахе вариаций, которые могут встретиться при хорошо управляемом процессе.

Для введения процесса в целом в контролируемое состояние, прежде всего, следует представить себе вклад различных факторов в возмущение процесса и избегать ненормальных изменений этих факторов. А чтобы этого достигнуть, нужна стандартизация (разработка СТП) технологических прие-

105

мов и методов. Способность удовлетворять главными факторами процесса обязательна при планировании стандарта. Стандарты надо непрерывно пересматривать для улучшения ведения процесса с использованием контрольных карт.

При разработке стандартов необходимо пересмотреть все связанные с этим процедуры, их документальное оформление, пересмотр, подготовку кадров и внедрение.

Исследование причин несоответствия. Рассмотрим на конкретном

примере порядок выявления причин дефектов [19]. Допустим, что на предприятии, производящем листовые рессоры для тракторов, были обнаружены трещины на отдельных рессорах. Требуется как можно быстрее выяснить причину дефекта и предотвратить его появление в дальнейшем.

Для выявления причины дефекта из ведущих специалистов предприятия была создана команда, которая в результате обсуждения проблемы выявила следующую информацию:

а) В одной и той же печи термообработку проходят рессоры для двух типов тракторов: малых (А1) и средних (А2). Эти рессоры сделаны из одного материалы, но отличаются формой.

б) Недавно увеличился спрос на малые тракторы и объем их производства стал расти. Пропорционально возросло и число рессор, подвергаемых термообработке за один раз.

в) Печь работает в две смены (В1 и В2). За смену завершается два цикла термообработки, т.е. каждую смену проводится две загрузки рессор.

г) Отдельные специалисты высказали предположение, что появление трещин могло быть связано с изменением твердости рессор.

д) Для твердости рессор документацией установлены приемлемые пределы от 350 до 460 НВ (твердость по Бринеллю).

е). Выяснилось, что применяется два способа садки рессор в печь: в центре печи (С1) и около стенок (С2).

Сборка |

|

Отжиг |

Трещины в

рессорах

Неравномерность температуры в печи

Температура Тип рессоры упрочнения

(закалка)

Тип садки |

|

|

|

|

|

|

|

|

||

|

Рабочий |

|

|

|||||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Упрочнение |

|

|

|

|

|

Контроль качества |

||||

|

(закалка) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

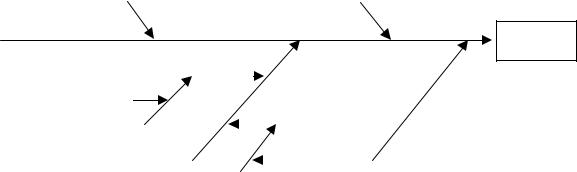

Рис. 4.12. Диаграмма причин и результатов для трещины в рессорах

106

Команда пришла к выводу, что главными причинами возникновения дефекта могут быть: режим термообработки (отжиг), упрочнение рессор (закалка), неправильный контроль качества, а второстепенными: тип садки, номер смены, тип рессоры, неравномерность температуры в печи. В соответствии с выводами была построена диаграмма причин и результатов (рис. 4.12). Были разработаны мероприятия по выявлению причин дефекта, в которых намечалось проведение ежедневно (в течение 16 рабочих дней) термообработки четырех партий (по две в каждой партии, отличающиеся способом садки) рессор с измерением их твердости. При этом планирование экспериментов производилось таким образом, чтобы имело место варьирование вариантов термообработки по параметрам А1, А2, В1, В2 . Одновременно с этим было предложено измерить твердость всех рессор, в которых в течение этих 16 дней были обнаружены трещины (независимо от того, попали ли эти рессоры в эксперимент). Результаты экспериментов отражены в табл.4.9.

|

|

|

|

|

|

Таблица 4.9 |

День |

Тип |

Смена |

№ |

Садка С1, |

Садка |

Твердость |

|

рессоры |

В |

партии |

НВ |

С2, |

НВ рессор с |

|

А |

|

|

|

НВ |

с трещинами |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1 |

А1 |

В1 |

1 |

396 |

420 |

|

|

|

|

2 |

396 |

421 |

|

|

|

В2 |

3 |

408 |

423 |

460 |

|

|

|

4 |

408 |

438 |

|

2 |

А1 |

В1 |

5 |

393 |

400 |

|

|

|

|

6 |

401 |

399 |

|

|

|

В2 |

7 |

404 |

438 |

|

|

|

|

8 |

396 |

429 |

450 |

3 |

А1 |

В1 |

9 |

385 |

410 |

451 |

|

|

|

10 |

391 |

432 |

451, 453 |

|

|

В2 |

11 |

377 |

407 |

|

|

|

|

12 |

378 |

410 |

|

4 |

А1 |

В1 |

13 |

387 |

421 |

456, 443 |

|

|

|

14 |

397 |

422 |

|

|

|

В2 |

15 |

397 |

397 |

462,446,456 |

|

|

|

16 |

384 |

404 |

|

5 |

А2 |

В1 |

17 |

402 |

391 |

|

|

|

|

18 |

398 |

401 |

|

|

|

В2 |

19 |

393 |

382 |

|

|

|

|

20 |

381 |

366 |

|

6 |

А2 |

В1 |

21 |

392 |

411 |

|

107

Продолжение табл. 4.9

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

|

22 |

382 |

399 |

|

|

|

В2 |

23 |

395 |

402 |

|

|

|

|

24 |

407 |

381 |

|

7 |

А2 |

В1 |

25 |

413 |

392 |

|

|

|

|

26 |

387 |

392 |

|

|

|

В2 |

27 |

394 |

400 |

|

|

|

|

28 |

401 |

409 |

|

8 |

А2 |

В1 |

29 |

401 |

404 |

|

|

|

|

30 |

400 |

405 |

|

|

|

В2 |

31 |

414 |

418 |

|

|

|

|

32 |

406 |

407 |

|

9 |

А1 |

В1 |

33 |

406 |

418 |

453, 457 |

|

|

|

34 |

397 |

421 |

|

|

|

В2 |

35 |

436 |

419 |

|

|

|

|

36 |

400 |

454 |

454, 449 |

10 |

А1 |

В1 |

37 |

390 |

432 |

|

|

|

|

38 |

387 |

422 |

450 |

|

|

В2 |

39 |

398 |

409 |

|

|

|

|

40 |

378 |

419 |

|

11 |

А1 |

В1 |

41 |

390 |

420 |

|

|

|

|

42 |

417 |

430 |

445,458, 473 |

|

|

В2 |

43 |

373 |

419 |

446, 457,455 |

|

|

|

44 |

385 |

395 |

465, 458 |

12 |

А1 |

В1 |

45 |

394 |

406 |

460, 455 |

|

|

|

46 |

391 |

410 |

|

|

|

В2 |

47 |

385 |

413 |

|

|

|

|

48 |

378 |

419 |

447,444,457 |

13 |

А2 |

В1 |

49 |

411 |

403 |

|

|

|

|

50 |

410 |

392 |

|

|

|

В2 |

51 |

385 |

370 |

|

|

|

|

52 |

398 |

393 |

|

14 |

А2 |

В1 |

53 |

394 |

395 |

|

|

|

|

54 |

397 |

419 |

|

|

|

В2 |

55 |

409 |

406 |

|

|

|

|

56 |

397 |

404 |

|

15 |

А2 |

В1 |

57 |

406 |

399 |

|

|

|

|

58 |

411 |

415 |

|

|

|

В2 |

59 |

385 |

386 |

|

108

Окончание табл. 4.9

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

|

60 |

408 |

418 |

|

16 |

А2 |

В1 |

61 |

387 |

410 |

|

|

|

|

62 |

395 |

401 |

|

|

|

В2 |

63 |

410 |

395 |

|

|

|

|

64 |

400 |

400 |

|

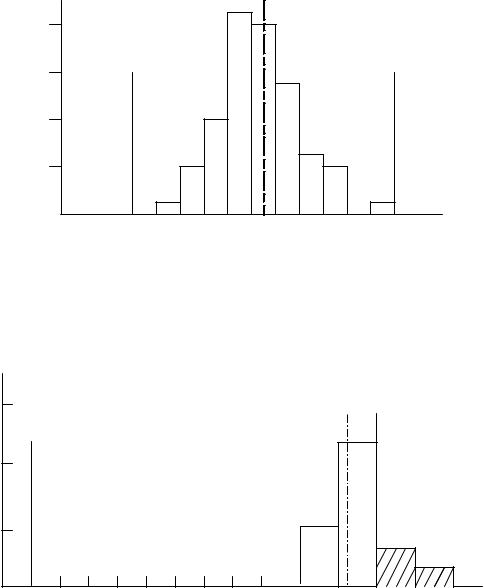

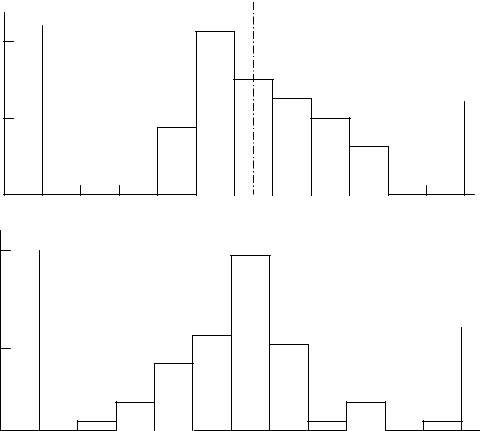

По результатам всех измерений твердости была построена общая гистограмма (рис. 4.13). Она демонстрирует приблизительно нормальное распределение, причем все образцы лежат внутри границ поля допуска твердости. Вместе с тем трещины обнаруживаются у образцов, имеющих высокую твердость, хотя многие из них попадают в поле допуска.

частота

32

Sl |

Su |

|

24

16

8

Hb

350,0 |

370,0 390,0 |

410,0 |

430,0 |

450,0 |

Рис. 4.13. Общая гистограмма распределения твердости (Sl – Su) поля допуска

Отдельно построена гистограмма для образцов, имеющих трещины (рис. 4.14). Все рессоры с трещинами лежат выше значений 440 НВ. Симпто-

|

|

|

|

|

|

n = 28 |

частота |

|

|

|

|

х = 454,11 |

|

|

|

|

|

s = 6,78 |

||

|

|

|

|

|

|

|

24 |

|

|

|

|

x |

SU |

|

SL |

|

|

|

|

|

16 |

|

|

|

|

|

|

8 |

|

|

|

|

|

|

0 |

350,0 |

370,0 |

390,0 |

410,0 |

430,0 |

450,0 |

|

|

Рис. 4.14. Гистограмма для образцов с трещинами |

||||

109

матично, что все образцы с трещинами относятся к типу рессор А1, что означает, что причины возникновения дефектов связаны с термообработкой рессор для малых тракторов.

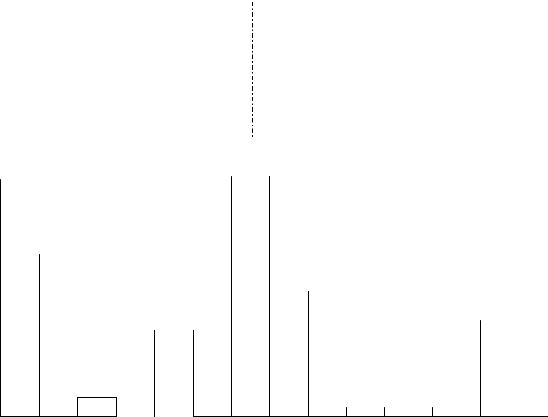

Гистограммы для различных типов рессор А1 и А2 (рис. 4.15) свидетельствуют, что:

-средняя твердость рессор типа А1 несколько выше, чем твердость рессор типа А2,

-распределение твердости рессор типа А2 имеет небольшой разброс и среди них нет образцов с трещинами.

частота

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

20 |

|

|

|

|

SL |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n = 64 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

х = 406,94 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

s = 17,68 |

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

частота |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A2 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n = 64 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

х = 399,25 |

|

|

||

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

s = 11,22 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0

350 |

400 |

450 |

Нb |

|

Рис. 4.15. Гистограммы для различных типов рессор А1 и А2 |

|

|

Гистограммы для различных смен В1 и В2 (рис. 4.16) существенно не отличаются, хотя поле рассеяния для В1 меньше, чем для В2. Рессоры с трещинами попадаются только в смену В2.

Гистограммы для различных садок образцов в печи С1 и С2 (рис. 4.17) показывают, что:

- средняя твердость образцов, взятых из середины печи (С1), меньше, чем твердость образцов у стенок (С2), и вариация − меньше,

110

- потрескались только образцы, взятые возле стенок (С2), что свидетельствует о том, что в печи имеет место неравномерность температуры и образцы, расположенные у стенок, приобретают большую твердость, чем требуется, что может приводить к трещинам.

частота |

SL |

|

B1 |

|

|

|

|

n = 64 |

|

20 |

|

|

|

|

|

|

|

х = 403,38 |

|

|

|

|

|

s = 12,45 |

|

|

|

|

SU |

10 |

|

|

|

|

0 |

|

|

|

|

частота |

|

|

|

B2 |

20 |

|

SL |

|

|

|

|

n = 64 |

||

|

|

|

||

|

|

|

|

х = 401,81 |

|

|

|

|

s = 17,46 |

|

|

|

|

SU |

10 |

|

|

|

|

0 |

|

|

|

Hb |

|

350 |

400 |

||

|

450 |

|||

|

|

|

Рис. 4.16. Гистограммы для различных смен В1 и В2 |

|

Анализ гистограмм для различных комбинаций факторов А и В показал, что комбинация А2В1 имеет наименьшее рассеяние твердости образцов, а самые большие рассеяния связаны с комбинациями, в которых присутствует

А1.

Анализ гистограмм для различных комбинаций факторов А, В и С пока-

зал:

-средняя твердость для образцов типа А1 явно выше для положения С2, чем для положения С1,

-средняя твердость образцов типа А2 практически не зависит от их положения в печи,

-все комбинации с А2 концентрируются вокруг середины поля допуска твердости и имеют малую вариацию.

Чтобы сделать окончательные выводы для нашего примера можно вполне, на наш взгляд, обойтись анализом гистограмм. Однако представляет