книги / Материаловедение и технологии современных и перспективных материалов

..pdf

ВТСП. На рис. 3.42 показана кристаллическая структура, полученная графотекстурированием.

В основе метода лежит целый ряд физико-химических явлений:

•специфические аспекты смачивания, поверхностного натяжения и мениска, гетерогенного зародышеобразования, перераспределения компонентов расплава;

•капиллярные эффекты;

•эффекты кристаллизационного давления;

•топографическое влияние стенок элементов рельефа.

Рис. 3.42. 75 % кристаллов ВТСП YBa2Cu3O5 полностью ориентированы

По аналогии с известным для тонких пленок термином «графоэпитаксия» разработанный прием получил название «графотекстурирование». Процесс достаточно универсален и позволяет текстурировать совершенно различные материалы на практически произвольных подложках. При детальной и тщательной проработке он может привести к полному текстурированию материала поликристаллического слоя в соответствии с симметрией расположения искусственных элементов рельефа. На рис. 3.43 показан механизм графотекструрирования.

Условия графотекстурирования:

•соответствующий по симметрии рельеф (ось второго порядка, пластинки);

•соответствие размеров кристаллов и элементов рельефа (около

100 мкм);

•геометрические ограничения роста (две параллельные стенки);

•контроль зародышеобразования (вблизи элементов рельефа).

151

Рис. 3.43. Механизм направленного роста кристаллов (графотекстурирование) (стрелками показано направление роста)

По всей видимости, эпоха «самосборки» функциональных материалов на разных уровнях (от молекулярного до субмиллиметрового) приближается большими шагами. Это явление называют разными именами: «графоэпитаксия», «графотекстурирование», флюидная самосборка, микрореплики. Однако, вероятно, недалек тот день, когда подобные наукоемкие «гибридные» технологии начнут приносить дивиденды. А пока «самосборка» представляет собой перспективную область исследований для специалистов самого различного профиля.

Контрольные вопросы

1. Какие методы получения порошков металлов и керамики вы знаете?

2. Какие операции входят в основную технологическую схему порошковой металлургии?

152

3.Дайте классификацию порошковых материалов и опишите их свойства.

4.Назовите виды формования порошков, сущность и процессы, происходящие при прессовании порошков.

5.Объясните сущность и цели спекания.

6.Какие физико-химические процессы происходят при спекании порошков?

7.Назовите области применения керамических материалов.

8.Как классифицируют по составу и структуре керамические материалы?

9.Охарактеризуйте функциональные свойства и назовите области применения керамических материалов.

10.Какие операции включает в себя технология производства керамических материалов?

11.Опишите технологии нанесения газотермических покрытий, свойства и области применения материалов с покрытиями.

12.Какие физические методы нанесения покрытий вы знаете?

13.Какие химические методы получения пленок и области применения вы знаете?

14.Какие новые методы получения пленок разработаны?

153

Глава 4

СТРУКТУРА, СВОЙСТВА И ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОРИСТЫХ МАТЕРИАЛОВ

4.1. Классификация технологий изготовления пористых материалов

Пористые материалы по составу классифицируют на металлические и неметаллические (керамические, органические); синтетические и природные. Преимуществами пористых металлических и керамических материалов являются их прочность, негорючесть, негигроскопичность, способность к многократной регенерации пористой структуры, широкий диапазон рабочих температур, экологичность утилизации.

По функциональным свойствам пористые материалы разделяют на проницаемые (способные пропускать жидкости или газы) и непроницаемые, основными свойствами которых является низкий удельный вес. Непроницаемые пористые металлические материалы называют еще металлическими пенами.

Разработанные технологии изготовления пористых металлических материалов показаны на рис. 4.1. Они могут быть классифицированы по агрегатному состоянию исходного вещества.

Рис. 4.1. Классификация методов получения пористых металлических материалов

154

Для получения керамических пористых материалов используются методы спекания свободно насыпанного порошка и метод копирования матрицы.

4.1.1. Свойства и технологии получения металлических пен из расплавов и газовой фазы

Структура, состоящая из металла и содержащая большое количество наполненных газом пор (75–95 % ее объема), называется металлической пеной.

Вспенивание расплава газом. В расплав металла, например,

алюминия вдувается с помощью импеллера газ. Возникающая на поверхности пена снимается конвейерной лентой в виде вспененной плиты, пористость которой может варьироваться от 80 до 97 %. Для повышения вязкости расплава вводят добавки (например, частицы оксида алюминия и карбида кремния).

Недостатки метода – неравномерная и нерегулируемая пористая структура (содержание и размеры пор).

Вспенивание расплава с удаляемым порообразователем. Сущ-

ность известного с давних пор способа состоит в заливке капсулы с наполнителем расплавленным металлом. После удаления наполнителя остается тело с открытыми порами, соединенными между собой. Путем выбора наполнителя можно варьировать плотность материала и морфологию пор в широких пределах. Наполнители – измельченная бумага, канифоль, растительные остатки и др.

Процесс производства подразделяется на следующие 4 стадии:

1.Подготовка наполнителя. При этом предпочтительно применять неорганические гранулы, но можно также использовать засыпку из органических материалов.

2.Инфильтрация засыпки наполнителя металлом. Чтобы обеспечить сквозное заполнение промежутков между гранулами, инфильтрацию проводят под повышенным давлением или под разрежением.

3.Удаление материала наполнителя путем растворения или выбивания.

155

4. Обточка полученной пористой заготовки, резка на требуемые размеры или другая механообработка.

Пористые литые изделия, содержащие пустоты в виде газовых раковин и каналов разнообразной формы, можно получить из различных металлических и неметаллических материалов (чугуна, стали, медных, алюминиевых сплавов, силикатных, высокоглиноземистых, стекловидных составов, пластмасс). Форма, размеры, масса литых пустотелых изделий могут быть такими, какие требуются.

Недостаток метода – трудоемкость удаления твердого порообразователя.

Получение пористого материала из газовой фазы. Сущность процесса получения пористых металлов заключается в термическом испарении металлов в инертных газах при давлении порядка 0,3−3,0 мм рт. ст. и осаждении паров металла на подложку в виде пористой пленки.

4.1.2.Получение металлических пен из порошков

Опористых металлах заговорили еще в 1990-х гг. Считалось,

что отличительной чертой такого материала является низкая плотность: 0,4–1 г/ см3. В силу особенностей своей структуры металлическая пена способна поглощать большое количество энергии при относительно низком уровне напряжения. Технология обеспечила возможность сочетания различных металлов и получения изделий разнообразной формы. Исследования осуществлялись с алюминием, но возможно получение пены из олова, цинка, бронзы, свинца, латуни и других металлов.

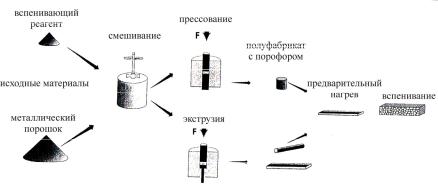

Наибольшее распространение получила разработанная институтом Фраунгофера порошковая технология производства пеноалюми-

ния (рис. 4.2).

В качестве исходного материала используются порошки алюминия или алюминиевых сплавов, которые смешиваются с порофором (веществом, при нагреве выделяющим газовую составляющую), например гидридом титана. Доля порофора незначительна и составляет, как правило, менее 1 %.

156

Рис. 4.2. Технологическая схема производства металлических пен из порошков металлов и порофоров

Подготовленная смесь уплотняется путем горячего прессования. Предварительная заготовка имеет вид прутка или профиля. Заготовка внешне не отличается от обычного металла и может в дальнейшем деформироваться в полуфабрикат прокаткой или прессованием в зависимости от вида конечного вспененного изделия. Полученный полуфабрикат подвергается операции вспенивания путем нагрева до температуры, близкой к температуре плавления используемого сплава.

В этих условиях выделяющийся при термическом разложении порофора газ образует в металле пенную структуру. В результате содержащийся в соединении газообразный водород освобождается и вспенивает жидкий металл. Последний поднимается, как дрожжевое тесто: объем образующегося материала, состоящего на 85 % из воздуха и на 15 % из металла, в 5 раз превышает исходный. После достижения желаемого увеличения объема процесс заканчивается охлаждением материала, и пенная структура стабилизируется

(рис. 4.3).

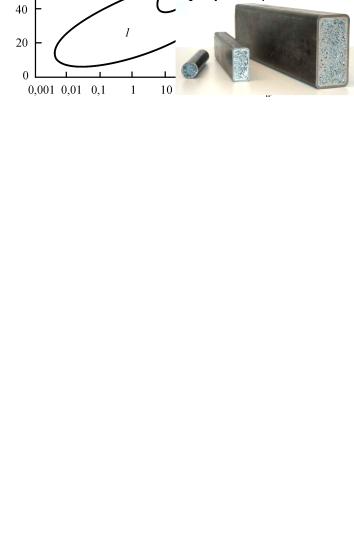

Структуры пен показаны на рис. 4.4. Можно также изготовить трехслойные (сандвичевые) структуры, в которых внешние слои состоят из сплошного металла (например, алюминиевого сплава), а сердцевина – из пеноалюминия (рис. 4.5).

157

а

б

Рис. 4.3. Кинетика расширения брикетов из порошков сплавов алюминий– кремний (а) и цинк–медь (б). Стадии процесса: I – терморасширение; II – начало разложения порофора; III – наибольший объем; IV – выход газа из металла

алюминий |

цинк |

свинец |

Рис. 4.4. Пены из различных металлов

158

Недостаток метода – ограничение по числу систем, заключающееся в подборе пары ме- талл–порофор. Выбирать надо тот порофор, температура разложения которого немного ниже температуры плавления металла.

Рис. 4.5. Композитные изделия из листового каркаса и вспененной сердцевины

4.1.3. Получение проницаемых пористых материалов из порошков и волокон

В зависимости от способа производства пористые материалы получают с пористостью до 98 % и размером пор от долей микрометра до нескольких миллиметров. Для каждого способа производства с учетом характеристик исходного материала имеется определенная возможность получать материалы с различными размерами, геометрией пор и пористостью (рис. 4.6 и 4.7).

Рис. 4.6. Диапазоны значений пористости: 1 – пористых материалов из порошков; 2 – пористых матетериалов из волокон; 3 – ячеистых материалов

159

а |

б |

в |

Рис. 4.7. Топография структур проницаемых порошковых (а), волокновых (б) и ячеистых (в) материалов

Способы производства пористых изделий из порошков. Тех-

нология изготовления пористых металлов из металлических порошков и волокон включает в себя формование и спекание.

Для формования пористых порошковых материалов применяют следующие методы:

•свободную насыпку порошка в формы,

•прессование в пресс-формах при относительно небольших давлениях,

•гидростатическое формование в эластичных оболочках,

•прокатку порошков,

•вибропрессование,

•шликерное формование,

•мундштучное формование,

•гидродинамическое формование,

•магнитно-импульсное формование,

•осаждение порошка из суспензии на органический или неорганический носитель.

Методы формования подразделяются на две группы: с приложением и без приложения давления. К первой группе относятся: статическое прессование, гидростатическое или гидродинамическое прессование, мундштучное прессование и прокатка. Ко второй – свободная засыпка порошка в форму, шликерное литье.

Основные требования, которые предъявляются к формованию при изготовлении пористых материалов, связаны с получением изде-

160