книги / Строительные машины

..pdf

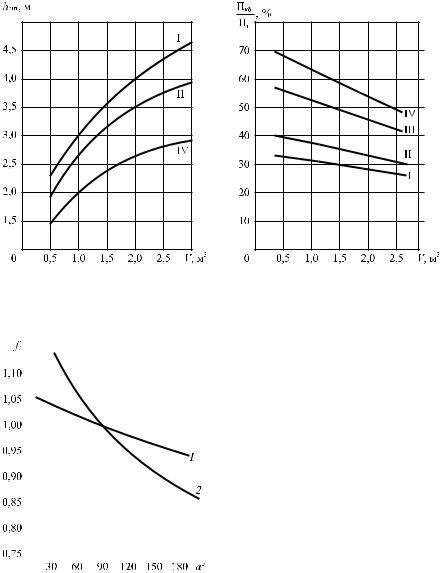

Рис. 27. Базовая производительность гид- |

Рис. 28. Базовая производительность гид- |

||||||||||||||

равлических экскаваторов с рабочим обо- |

равлических экскаваторов с рабочим обо- |

||||||||||||||

рудованием — прямой лопатой (I–IV — |

рудованием — обратной лопатой (I–IV — |

||||||||||||||

категории грунта) |

|

|

категории грунта) |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 29. Базовая производительность гид- |

Рис. 30. Базовая |

производительность ка- |

равлических экскаваторов с рабочим обо- |

натно-блочных экскаваторов с рабочим |

|

рудованием — погрузочным ковшом |

оборудованием |

— прямой лопатой |

(I–IV — категории грунта) |

(I–IV — категории грунта) |

|

121

характеристикам экскаваторов фирмы «Liebheer» (Германия) и фирмы «Komatsu» (Япония) с вместимостью ковша от 0,5 до 3,0 м3.

Расчетным путем установлено, что наиболее благоприятная глубина копания при работе с обратной лопатой для гидравлических экскаваторов определяется по формуле

hîïò = (1,0…2,0)V,

ãäå V — геометрическая вместимость ковша, м3.

Для экскаваторов с гидравлической и канатно-блочной системой управления, оборудованных обратной лопатой, с вместимостью ковша до 1,0 м3, с различной глубиной копания значение коэффициента f1, учи- тывающего глубину или высоту копания, приведено на рис. 31.

Ковш гидравлического экскаватора может поворачиваться не только относительно стрелы, но и рукояти и за счет этого имеет высокую подвижность. Здесь глубина копания не играет такой роли, как для канатных экскаваторов.

Для гидравлических экскаваторов с обратной лопатой и ковшом вместимостью более 1,0 м3 значение коэффициента f1, учитывающего глубину копания, приведено в табл. 9.

Ò à á ë è ö à 9

Значение коэффициента f1 для гидравлических экскаваторов с вместимостью ковша более 1,0 м3

hîïò/h |

1,0 |

|

0,8 |

|

0,6 |

|

0,4 |

|

0,2 |

f1 |

1,00 |

|

0,97 |

|

0,93 |

|

0,89 |

|

0,82 |

Исследования, |

проведенные для |

широкого |

класса |

экскаваторов |

|||||

с различным конструктивным исполнением, показали, что производительность экскаваторов с канатно-блочной системой управления рабоче- го оборудования ниже производительности гидравлических экскаваторов на всех категориях разрабатываемых грунтов.

Полученные гидравлические значения для различной геометриче- ской вместимости ковша представлены на рис. 32.

Значение коэффициента f2, учитывающего влияние угла поворота на производительность экскаватора, принимается равным 1,0 при угле поворота стрелы на 90° как для экскаваторов с канатно-блочной системой управления, так и для гидравлических экскаваторов.

122

Рис. 31. Оптимальная высота или глубина |

Рис. 32. Соотношение производительно- |

|||||||||||

копания для экскаваторов с канатно-блоч- |

стей экскаваторов с канатно-блочной |

|||||||||||

ной системой исполнения рабочего органа |

системой и производительностей экска- |

|||||||||||

|

|

|

|

|

|

|

|

|

ваторов с гидравлической системой, %, |

|||

|

|

|

|

|

|

|

|

|

в зависимости от геометрической вме- |

|||

|

|

|

|

|

|

|

|

|

стимости ковшей и категории грунтов |

|||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

Однако при других значениях |

|||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

углов поворота стрелы это влияние |

|||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

более значительно для экскавато- |

|||

|

|

|

|

|

|

|

|

|

ров с канатно-блочной системой ис- |

|||

|

|

|

|

|

|

|

|

|

полнения |

рабочего |

оборудования |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

(ðèñ. 33). |

|

|

|

|

|

|

|

|

|

|

|

|

В целом на время разгрузки |

|||

|

|

|

|

|

|

|

|

|

влияет вместимость ковша, вид ис- |

|||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

полнения |

рабочего |

оборудования |

|

|

|

|

|

|

|

|

|

|

экскаваторов, а также категория раз- |

|||

|

|

|

|

|

|

|

|

|

гружаемого грунта. При этом мини- |

|||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

мальное время на разгрузку грунта |

|||

Рис. 33. Диапазон изменений коэффици- |

затрачивается при работе в отвал. |

|||||||||||

åíòà f2, учитывающий угол поворота рабо- |

Однако оно изменяется с изменением |

|||||||||||

чего оборудования экскаваторов: 1 — |

||||||||||||

геометрической вместимости ковша |

||||||||||||

с гидравлической системой; 2 — с канат- |

||||||||||||

|

|

|

||||||||||

но-блочной системой |

|

|

и типа загружаемого транспорта. |

|||||||||

123

С увеличением объема ковша от 0,5 м3 äî 2,5 ì3 время разгрузки в отвал песчано-гравийных материалов увеличивается в пропорции примерно на 10–15 %. При разгрузке того же материала в автосамосвал грузоподъемностью до 10 т время разгрузки увеличивается примерно в два раза. Это связано с необходимостью определения места разгрузки и точной установки ковша. Отметим, что при разгрузке связных материалов (глина, суглинок) время разгрузки увеличивается на 30 % по сравнению со временем разгрузки песка и гравия. Значительное влияние оказывает и место стоянки транспортного средства под погрузкой. При стоянке ниже уровня нахождения экскаватора время увеличивается, что связано с небольшой загрузочной площадью и значительной высотой расположения. Значение коэффициента f3, учитывающего время разгрузки для гидравлических экскаваторов приведено в табл. 10.

|

Ò à á ë è ö à |

1 0 |

|

|

Зависимость коэффициента f3 от условий разгрузки |

|

|

|

|

|

|

¹ |

Характеристика условий разгрузки |

|

f 3 |

ï/ï |

|

||

|

|

|

|

1 |

Разгрузка в отвал |

|

1,00 |

2 |

Разгрузка в транспорт, стоящий на уровне опорной поверхности экскаватора |

|

0,90 |

3 |

Разгрузка в транспорт, стоящий ниже уровня опорной поверхности экскава- |

|

0,80 |

|

òîðà |

|

|

4 |

Разгрузка в воронкообразный бункер |

|

0,67 |

5 |

Разгрузка в продольный бункер |

|

0,58 |

Состояние режущей кромки и зубьев оказывает значительное влияние на сопротивление копанию, а значит, и на время цикла экскаватора. Надо заметить, что время копания при сильно затупленных зубьях и режущей кромке увеличивается примерно в 1,5–2,0 раза.

Значительное влияние на сопротивление копанию и время цикла оказывает форма ковша. Однако ни в отечественной, ни в зарубежной практике еще не существует разработанных количественных показателей влияния состояния и формы режущей части ковша и зубьев на время копания. Это требует дальнейших исследований.

Поэтому для расчетов при установке нового рабочего оборудования или в случае, если режущая кромка и зубья находятся в хорошем состоянии, коэффициент f4, учитывающий состояние режущей кромки и зубьев ковша, можно принимать равным 1,0.

124

В одноковшовых экскаваторах используются два вида стрел: люкоблочные и составные. Последние отличаются высокой эффективностью использования рабочего оборудования вследствие его высокой маневренности, однако при одинаковой вместимости ковша они несколько тяжелее, чем люкоблочные.

Стрела на экскаваторе может быть короткой, средней и длинной. Короткая используется, когда необходимо получить большое отрывное или подъемное усилие. Длинная стрела требуется при работах на большой глубине или при значительном расстоянии от груди забоя. Короткая и длинная стрелы увеличивают время набора грунта. Значение коэффициента f5, учитывающего установку стрелы, приведено в табл. 11.

|

Ò à á ë è ö à 1 1 |

Зависимости коэффициента f5 от длины стрелы |

|

|

|

Установка стрелы |

f5 |

Короткая |

0,95–0,98 |

Средняя |

1,00 |

Длинная |

0,98–0,95 |

Использование экскаваторов с большой вместимостью ковша и автосамосвалов малой грузоподъемности нецелесообразно, т. к. увеличи- вается время простоя экскаваторов в ожидании автомобилей. С другой стороны, использование при загрузке малых экскаваторов также нецелесообразно из-за длительных простоев крупного автосамосвала под загрузкой. Основным примером в этом случае должен быть критерий минимальной себестоимости продукции.

Значение коэффициента f6, учитывающего тип транспортного средства, в зависимости от соотношений между вместимостями автосамосвала Vñ и экскаватора Vý представлены в табл. 12.

Ò à á ë è ö à 1 2

Значения коэффициента f6, учитывающего вместимость автосамосвала

Vñ/Vý |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

f6 |

0,65 |

0,82 |

0,88 |

0,92 |

0,95 |

0,97 |

0,98 |

0,99 |

1,00 |

1,00 |

125

При соотношении между вместимостями автосамосвала Vñ и одноковшового экскаватора Vý большем или равном 9, коэффициент f6 = 1. Однако на практике чаще принимается соотношение Vñ/Vý = 3,0–5,0. При этом получается, что экскаватор загружен не полностью, однако и время простоя автосамосвала под загрузкой невелико.

Учитывать квалификацию машинистов экскаваторов при определении производительности с помощью коэффициента f7 предложил профессор Н. Г. Домбровский. Впоследствии эту идею использовал немецкий центр по подготовке операторов дорожных машин фирмы «Liebheerr».

Значение коэффициента f7, учитывающего квалификацию машиниста, определяется по формуле

f7 = Ïä/Ïïë,

ãäå Ïä — достигнутая часовая эксплуатационная производительность; Пïë — плановая часовая производительность.

Выполнение планового задания на 100 % считается нормальной квалификацией машиниста. По данным зарубежных источников, исследования, проведенные для экскаваторов широкого модельного ряда фирм «Caterpillar» (США), «Liebheerr» (Германия) и «Komatsu» (Япония) на различных категориях грунтов, показали, что отклонение f7 от единицы в основном составляет 20–25 %. Максимальное значение равно f7 = 1,20. Оно было достигнуто только машинистами-испытателями, работающими на фирме-изготовителе. Квалификация машиниста зависит главным образом от объема знаний и навыков управления машиной.

В современных одноковшовых экскаваторах, оснащенных микропроцессорной системой управления, не требуется значительных мускульных напряжений, созданы хорошие эргономические условия в кабине. Высококвалифицированный машинист выбирает оптимальное место стоянки машины, положение стрелы в работе, сокращает время цикла за счет совмещения процессов, например подъема и поворота рабочего органа, указывает более удобное место стоянки под погрузкой водителю автосамосвала, подчищает забой во время отсутствия транспорта и т. д.

Согласно многочисленным экспериментальным исследованиям, уровень квалификации машиниста, %, можно характеризовать следующими значениями эксплуатационной производительности:

120 — высокая квалификация;

114 — очень хорошая;

110 — хорошая;

126

105 — нормальная плюс;

100 — нормальная;

95 — нормальная минус;

90 — удовлетворительная;

85 — удовлетворительная минус;

75 — плохая.

Снижение производительности возможно также при неудачном выборе глубины или высоты забоя в карьере. При слишком мелком забое ковш экскаватора полностью не наполняется из-за недостаточного пути наполнения, а при слишком высоком забое увеличивается опасность обрушения, и поэтому экскаватор устанавливается дальше от места оптимального расположения. Кроме того, причиной снижения эксплуатационной производительности может быть неудачный выбор места установки автосамосвала.

Перечисленные примеры снижения производительности не охватывают всего многообразия случаев организации работы экскаваторов на строительной площадке. Снижение производительности определяется также с помощью коэффициента использования экскаватора по времени Кâ, который учитывает условия работы экскаватора на строительной площадке при помощи фактора времени. Области распределения коэффициента Кâ в различных условиях эксплуатации определяются экспериментальным путем и приведены в табл. 13. Продолжительность рабоче- го цикла определяют суммарным временем, затрачиваемым на выполнение операций с учетом совмещения отдельных рабочих движений.

Так, например, если поворот платформы на выгрузку ковша выполняется одновременно с маневровыми движениями рабочего оборудования и при этом продолжительность маневровых движений покрывается временем поворота платформы, в расчет принимается только время поворотного движения.

Угол поворота рабочего оборудования при разгрузке значительно влияет на производительность экскаваторов и по-разному проявляется в зависимости от исполнения рабочего оборудования.

По методике определения производительности можно сделать следующие выводы:

1. Конкретными условиями работы одноковшовых экскаваторов являются категория разрабатываемого грунта, высота (глубина) забоя, требуемый угол поворота рабочего оборудования в плане, условия разгрузки ковша (в отвал или в транспортные средства).

127

Ò à á ë è ö à 1 3

Коэффициент использования экскаватора по времени

|

|

Êâ |

|

¹ |

Условия эксплуатации |

|

макси- |

ï/ï |

|

||

|

средний |

||

|

|

||

|

|

мальный |

|

1 |

Использование экскаватора при оптимальных условиях, напри- |

0,66 |

0,83 |

|

мер, разработка гравийного карьера, работа в отвал без ограниче- |

|

|

|

ний объема строительной площадки, погрузка материала в авто- |

|

|

|

транспорт |

|

|

2 |

Работа экскаватора с пространственными ограничениями, напри- |

0,56 |

0,78 |

|

мер, при отрывке больших траншей, малых выемок под фунда- |

|

|

|

менты с погрузкой в автотранспорт |

|

|

3 |

Работа экскаватора в ограниченном пространстве, например, от- |

0,54 |

0,76 |

|

рытие узких траншей. Заполнение грунтом траншей, погрузка ма- |

|

|

|

териала из отвала. |

|

|

4 |

Использование экскаваторов при планировании площадок, убор- |

0,50 |

0,70 |

|

ки почвы со сбором разрабатываемого материала в отвал |

|

|

5 |

Использование экскаваторов при сильных помехах, например, |

0,45 |

0,58 |

|

разработка траншей возле зданий со сбором материала в отвал |

|

|

2.Значительное влияние на сопротивление копанию и время цикла оказывает форма ковша. Однако, ни в отечественной, ни в зарубежной практике еще не разработаны количественные показатели влияния состояния и формы режущей части ковша и зубьев на время копания. Эти вопросы требуют дальнейших исследований.

3.Снижение производительности возможно при неудачном выборе глубины или высоты забоя в карьере. При слишком мелком забое ковш экскаватора полностью не наполняется, из-за недостаточного пути наполнения, а при слишком высоком забое увеличивается опасность обрушения, и поэтому экскаватор устанавливается дальше от места оптимальной стоянки.

4.Угол поворота рабочего оборудования при разгрузке значительно влияет на производительность экскаваторов и по-разному проявляется

âзависимости от исполнения рабочего оборудования.

5.Использование экскаваторов с большой вместимостью ковша и автосамосвалов малой грузоподъемности нецелесообразно, т. к. увели- чивается время простоя экскаваторов в ожидании автомобилей. С другой

128

стороны, использование при загрузке малых экскаваторов также нецелесообразно из-за длительных простоев крупного автосамосвала под загрузкой.

5.2. Экономические показатели строительных одноковшовых экскаваторов

Наряду с показателями производительности важными для оценки эффективности технического уровня машин являются такие удельные показатели, как материалоемкость G (ò·÷/ì3) и энергоемкость E (êÂò·÷/ì3) машины:

G= Ì/Ïý;

Å= Ð/Ïý,

ãäå Ì — масса машины;

З мощность силовой установки или суммарная мощность всего силового оборудования.

Расход топлива для машин определяют по действующим нормам или по данным актов испытаний. При отсутствии таких данных среднюю норму расхода топлива (г/кВт·ч) при нормальном режиме работы машины определяют по формуле

|

Qm = qóä kâ kç kN kä.ìÐå, |

ãäå |

qóä — удельный расход топлива, г/(кВт·ч); |

|

kâ = 0,65–0,80 — коэффициент использования двигателя по време- |

|

íè; |

|

kç = 1,03 — коэффициент, учитывающий расход топлива на |

|

запуск и регулирование работы двигателя; |

|

kN — коэффициент, учитывающий зависимость удель- |

|

ного расхода топлива от степени использования |

|

двигателя по мощности; |

|

kä.ì = 0,5 — коэффициент использования двигателя по мощно- |

|

ñòè; |

|

Ðå — номинальная мощность двигателя, кВт. |

|

Удельный расход топлива на режиме номинальной мощности для |

строительных машин с карбюраторным двигателем составляет 327–340 г/(кВт·ч), а с дизельным — 238–272 г/(кВт·ч).

129

При составлении смет и планов механизированных и автоматизированных строительных работ для определения стоимости единицы продукции и проведения технико-экономических подсчетов необходимо знать стоимость 1 маш-ч работы машины.

Стоимость 1 маш-ч показывает, во что обходится строительству работа данной машины (или комплекта машин) в течение 1 маш-ч. В стоимость 1 маш-ч входят:

–расходы на восстановление первоначальной стоимости машины и ее капитальный ремонт (амортизация), содержание машинопрокатных баз;

–транспортирование, демонтаж и монтаж машины;

–техническое обслуживание и все виды ремонта, кроме капитального;

–эксплуатационные и вспомогательные материалы, инструмент и приспособления; энергоресурсы — топливо, электроэнергия;

–заработная плата рабочим, обслуживающим машину:

|

C ì -÷ |

ÖÀ |

|

Ö ä Ö ò |

P O Ýì Cì Çì , |

|

820nÔ |

|

|||

|

|

|

T÷ |

||

ãäå |

Ñì-÷ — расчетная цена 1 ч работы машины, руб.; |

||||

|

Ц — расчетная цена машины, руб.; |

||||

|

А — амортизационные отчисления, %; |

||||

n — количество дней работы машины в году;

Ф — количество смен работы машины в течение суток; Цä — стоимость одного монтажа и демонтажа, руб.; Цò — стоимость транспортирования машины на объект

с прежнего места работы, руб.;

Ð, Î, Mý, Ìñ — затраты за 1 ч работы машины на техническое обслуживание и текущий ремонт, на замену и ремонт сменной оснастки, на энергоматериалы, на смазочные материалы соответственно, руб.;

Çì — заработная плата машиниста, руб.; Ò÷ — время работы машины на данном объекте, ч.

Зная стоимость 1 маш-ч и часовую эксплуатационную производительность машины, можно определить себестоимость единицы продукции, руб/м3:

Ñåä = Ñì-÷/Ïý.

130