книги / Строительные машины

..pdf

Молоты с гидроаккумулятором просты в управлении и обслуживании, имеют довольно высокий КПД (0,55–0,65). Они издают при

работе слабый шум, поэтому их можно использовать в густонасе-

ленных местах. Гидравлические молоты разви-

вают энергию удара 1800–9000 Дж, имеют частоту ударов 2,2–5 Гц, массу ударной части 100–600 кг, рабочее давление в гидросистеме 10–16 МПа.

У гидропневматических молотов давление рабочей жидкости воздействует на боек при рабочем и холостом ходах. Одновременное воздействие на боек давления жидкости и энергии газа аккумулятора при рабочем ходе позволяет повысить коэффициент использования мощности насосной установки, снизить пульсацию давления рабо- чей жидкости, улучшить техни- ко-эксплуатационные показатели молотов.

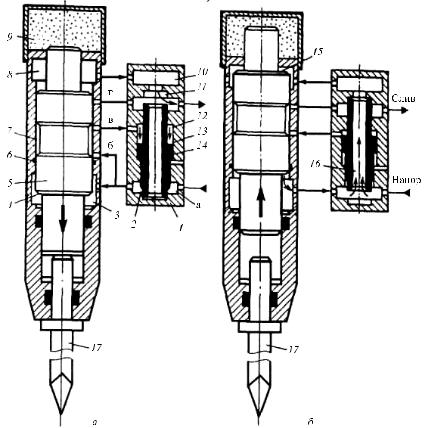

Основными элементами гидропневматического молота (рис. 26) являются: ударный блок 6, пневмоаккумулятор 9, управляющая камера 7, распределитель 1, сменный рабочий инструмент 17.

Принцип работы молота заключается в следующем. В исходном положении (см. рис. 26, à) рабочая жидкость под напорным давлением подается в полость «а» распределителя 1 и одновременно в камеру ввода 3, управляющую камеру 7 ударного блока 6 и через каналы «б» и «в» в полость 12 золотника 14. Напорное давление действует на ступень 13 золотника, перемещая его в крайнее нижнее положение, и на ступень 4 бойка 5, который начинает двигаться вверх (холостой ход), сжимая газ в аккумуляторе 9. При этом рабочая жидкость из камеры рабочего хода 8 вытесняется через камеру 10 золотника в слив.

111

Рис. 26. Гидропневматический молот: 1 — распределитель; 2 — нижняя ступень золотника; 3 — камера ввода; 4 — ступень бойка; 5 — áî¸ê; 6 — ударный блок; 7 — управляющая камера; 8 — камера рабочего хода; 9 — аккумулятор; 10 — камера золотника; 11 — проточка корпуса; 12 — полость; 13, 15 — ступени; 14 — золотник; 16 — центральное отверстие; 17 — инструмент

В верхнем положении бойка (см. рис. 26, á) управляющая камера соединяет каналы «в» и «г» между собой и одновременно полость 12 со сливом. Под действием давления рабочей жидкости на нижнюю ступень 2 золотника последний перемещается вверх, верхней своей частью входит в проточку 11 корпуса распределителя, перекрывает сливную гидролинию и через центральное отверстие 16 соединяет напорную гидролинию с камерой взвода 3 и камерой рабочего хода 8.

112

Боек начинает движение вниз (рабочий ход) под одновременным воздействием давления газа аккумулятора и рабочей жидкости (площадь ступени 15 больше площади ступени 13); рабочая жидкость переливается из полости взвода в камеру рабочего хода. Разгоняясь, боек наносит удар по инструменту 17, управляющая полость соединяет каналы «б» и «в» с напорной гидролинией, и золотник перебрасывается вниз. Далее цикл повторяется.

Гидромолоты могут быть использованы по двум технологическим схемам: 1) экскаватор с молотом работает непрерывно, а выемка грунта осуществляется другим экскаватором; 2) экскаватор с молотом выполняет заданную часть работы, а затем производится замена молота ковшом.

При работе с молотами стрела экскаватора устанавливается в плавающее положение, что обеспечивает полную виброизоляцию рабочего места машиниста. Молоты комплектуются широкой номенклатурой легко сменяемых рыхлительных, дробящих, сваебойных, трамбующих инструментов и запускаются в работу автоматически при опирании с определенным усилием рабочего инструмента на разрушаемый (забиваемый) объект.

Гидропневматические молоты развивают энергию удара 500–9000 Дж, имеют частоту ударов 3,5–12 Гц. Давление зарядки газового аккумулятора 0,6–1,2 МПа, рабочее давление в гидросистеме 10–16 МПа.

4.4.2. Бетоноломы

Применение бетонолома обеспечивает более широкий диапазон применения гидравлического экскаватора. Бетонолом позволяет разрушать железобетонные конструкции (в том числе ж/б сваи), выполнять работы по сносу зданий, реконструкции дорог, мостов, выполнять работы, где невозможно применение газовой резки, работа в условиях чрезвы- чайных ситуаций.

Фирма «Daemo» поставляет на рынок бетоноломы двух модификаций: вращающийся и стационарный бетоноломы.

Приемущества вращающающегося бетонолома:

–увеличенная дробящая сила позволяет разрушать одновременно бетон и арматуру одним бетоноломом «Daemo»;

–вращение бетонолома как по часовой стрелке на 360°, так и против часовой стрелки обеспечивает оператору простоту и удобство работы;

113

–значительно упрощается эксплуатация в ограниченном пространстве или в здании.

Приемущества стационарного бетонолома:

–увеличение срока службы рабочих органов бетонолома за счет использования износостойких зубьев;

–использование зубьев различного размера позволяет разрушать бетон на маленькие кусочки, благодаря чему достигается экономия на транспортировке;

–низкий уровень шума и вибрации;

–полное отделение арматуры от бетона дает дополнительную финансовую выгоду;

–с целью повышения удобства покупатель может изготовить собственный крепежный кронштейн для бетонолома.

4.4.3. Ковши активного действия

Строительство различных объектов связано с выполнением работ нулевого цикла, рытьем котлованов и траншей, удалением старых фундаментов и сооружений. В горной промышленности актуальна задача безвзрывной выемки полезных ископаемых и вмещающих пород. Для этих целей применяется ковш активного действия, отличающийся от обычных наличием ударных зубьев, приводимых в действие расположенными в передней стенке молотами. При упоре ударного зуба в разрушаемый материал, для разработки которого требуются усилия, превышающие усилия, развиваемые главным приводом экскаватора, соответствующий молот включается в работу, обеспечивая ударное разрушение разрабатываемого материала. Конструкция молотов предусматривает их независимое автоматическое включение и выключение. Основным элементом ковша активного действия является передняя кромка, обеспечи- вающая разрушение массива. Ее конструкция и параметры очень важны при разработке рабочего органа. Рассмотрим методику расчета ковшей активного действия (прил. 3).

При расчете машин для земляных работ используется показатель удельного сопротивления грунта резанию или копанию. Сопротивление копанию экскаваторным ковшом немерзлых грунтов определяется с помощью удельного сопротивления грунта копанию K 0 , êÍ/ì2. Для обратной лопаты в качестве расчетного принимается грунт IV категории.

При ударном разрушении мерзлого грунта удельное сопротивление копанию зависит от нескольких факторов: гранулометрического состава

114

и влажности грунта, его температуры, энергии удара, расстояния между активными зубьями. В процессе экспериментов на разнообразных видах мерзлых грунтов получены удельные сопротивления копанию для различных условий разрушения. Из массива полученных данных в качестве исходного показателя было выбрано удельное сопротивление копанию ковшом активного действия мерзлого суглинка при температуре –5 °С, полной влагоемкости грунта, с числом ударов плотномера 80–110 и при энергии единичного удара молота 1 кДж. В этих условиях оно составило K0 = 320 êÍ/ì2. Для учета иных грунтовых условий следует применять переводные коэффициенты по данным А. Н. Зеленина [2] и результатам исследований авторов: для песка 0,5; супеси 0,75; суглинка 1; глины 1,25; гравелистого грунта 1,6. Приведенные данные справедливы для температуры грунта –5 °С при полной влагоемкости, которая характерна для мерзлых грунтов большинства районов страны. Для перехода на другую температуру применяется соотношение

K t 0,5

K x 0 x , t50,5

ãäå K 0 , K x — принятое в качестве исходного и искомое удельное сопротивление копанию соответственно, кН/м2;

tx — температура грунта; t5 5 °Ñ.

Для гравелистых грунтов показатель степени 0,5 меняется на 0,2, так как прочность каменных включений не зависит от температуры и с ее понижением сопротивляемость разрушению увеличивается только в результате повышения прочности мелкозернистой части грунта.

Изменение энергии единичного удара молота корректируется по за-

висимости |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

B |

|

|

|

|

|

|

|

|

|

|

|

K |

0 |

( A |

) K |

0 |

( A ) |

|

|

|

, |

|

|||||||||

|

x |

|

1 |

|

|

|

|||

|

|

|

|

|

|

Ax |

|

||

ãäå K 0 ( Ax ) — удельное сопротивление копанию при энергии единичного удара Ax , êÄæ;

K 0 ( A1 ) — известное удельное сопротивление при энергии удара

1 êÄæ;

— показатель степени, зависящий от толщины разрушаемого слоя (по экспериментальным данным для толщины раз-

115

рушаемого слоя 0,2–0,3 м, характерной для ковша активного действия, этот показатель принимается равным 0,89–0,92).

Существенное значение для работы ковша активного действия имеет расстояние между активными зубьями. Минимальное расстояние между осями активных зубьев можно определить, исходя из диаметра труб- чатых кожухов, в которых располагаются молоты.

После прохода рабочего органа ударного действия в грунте остается след разрушения, имеющий в поперечном сечении вид, близкий к трапеции. На дне следа между соседними зубьями образуется гребень неразрушенного грунта. Боковые поверхности следа разрушения наклонены к вертикали под углом развала, который изменяется в пределах 55–65°. Величина гребня неразрушенного мерзлого грунта возрастает с увеличе- нием толщины h разрушаемого слоя.

Контрольные вопросы к главе 4

1.Каковы особенности обратной лопаты гидравлического экскаватора?

2.Чем отличаются поворотный и неповоротный ковши прямой лопаты?

3.Как осуществляется движение ковша погрузчика в горизонтальной плоскости?

4.Каковы основные различия в конструкции грейферов?

5.Каковы особенности конструкции шестеренных насосов и гидромоторов?

6.Какими видами сменного рабочего оборудования оснащают полноповоротные экскаваторы?

5. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ СТРОИТЕЛЬНЫХ ОДНОКОВШОВЫХ ЭКСКАВАТОРОВ

5.1.Определение производительности одноковшовых экскаваторов

Âотечественной литературе [1] принято различать три вида производительности: теоретическую, техническую и эксплуатационную.

Теоретическая производительность — это конструктивно-расчетная производительность.

Теоретическая производительность одноковшовых экскаваторов определяется по формуле

Ïòåîð = Vn,

ãäå V — геометрическая вместимость ковша, м3;

n — теоретически возможное количество циклов в час, n = 3600/Òö (Òö — продолжительность одного цикла).

Техническая производительность — это максимально возможная производительность машины, которая может быть достигнута в конкретных производственных условиях данным типом машины с учетом конструктивных свойств и технического состояния.

Техническая производительность Пòåõ, ì3/ч, определяется по формуле

Ïòåõ = Ïáfi,

ãäå Ïá — базовая производительность; fi = f1, f2, f3, f4, f5, f6;

f1 — коэффициент, учитывающий глубину или высоту копания;

f2 — коэффициент, учитывающий угол поворота рабочего оборудования при разгрузке;

f3 — коэффициент, учитывающий условия разгрузки;

117

f4 — коэффициент, учитывающий состояние режущей кромки и зубьев ковша;

f5 — коэффициент, учитывающий установку стрелы;

f6 — коэффициент, учитывающий тип тракторного средства. Эксплуатационная производительность (часовая, сменная, месячная

или годовая) отличается от технической влиянием квалификации машиниста и использованием рабочего времени и определяется реальными условиями использования машины с учетом неизбежных перерывов в ее работе.

Эксплуатационная производительность определяется по формуле

Ïý = ÏòåõÊâf7,

ãäå Êâ — коэффициент использования машины по времени (определяется по условиям эксплуатации);

f7 — коэффициент, учитывающий квалификацию машиниста. Грунты, разрабатываемые машинами, классифицируют по трудности

разработки на 8 категорий. В основу этой классификации, предложенной профессором А. Н. Зелениным [2], положена плотность в физическом измерении (кг/м3) и по показаниям плотномера конструкции ДорНИИ.

Характеристики грунтов распределены по категориям следующим образом (табл. 1):

I категория — песок, супесь, мягкий суглинок средней плотности, влажный и разрыхленный, без включений;

II категория — суглинок без включений, мелкий и средний гравий, мягкая влажная и разрыхленная глина;

III категория — крепкий суглинок, глина средней крепости влажная или разрыхленная, оргалиты и алевролиты;

IV категория — крепкий суглинок, крепкая и очень крепкая влажная глина, сланцы, конгломераты;

V категория — сланцы, конгломераты, отвердевшие глина и л¸сс, очень мелкие мел, гипс, песчаники, мягкие известняки, скальные и мерзлые породы;

VI категория — ракушечники и конгломераты, крепкие сланцы, известняки, песчаники средней крепости, мел, гипс;

VII категория — известняки, мерзлый грунт средней крепости; VIII категория — скальные и мерзлые породы (куски не более

1/3 ширины ковша).

118

|

|

|

|

|

|

|

|

Ò à á ë è ö à 8 |

|

|

|

|

Характеристика грунтов |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Удельное сопротивление, кПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Число ударов |

|

|

|

копанию при работе |

|

||

Категория |

Плотность, |

Коэффициент |

|

|

|

|

|

|

|

|

|

|

экскаваторами непрерывного действия |

||||||

грунта |

êã/ì3 |

плотномера |

разрыхления |

|

прямыми и |

|

|||

ДорНИИ |

резанию |

|

|

|

|

||||

|

|

|

|

||||||

|

|

|

|

обратными |

драглайнами |

поперечного копания |

траншейны- |

||

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

лопатами |

|

роторными |

цепными |

ìè |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

I |

1200–1500 |

1–4 |

1,08–1,17 |

12–65 |

18–80 |

30–120 |

40–130 |

50–180 |

70–230 |

|

|

|

|

|

|

|

|

|

|

II |

1400–1900 |

5–8 |

1,14–1,28 |

58–130 |

70–180 |

120–250 |

120–250 |

150–300 |

210–400 |

|

|

|

|

|

|

|

|

|

|

III |

1600–2000 |

9–16 |

1,24–1,3 |

120–200 |

160–280 |

220–400 |

200–380 |

240–450 |

380–660 |

|

|

|

|

|

|

|

|

|

|

IV |

1900–2200 |

17–35 |

1,26–1,37 |

180–300 |

220–400 |

280–490 |

300–550 |

370–650 |

650–800 |

|

|

|

|

|

|

|

|

|

|

V |

2200–2500 |

36–70 |

1,30–1,42 |

280–500 |

330–650 |

400–750 |

520–760 |

580–850 |

700–1200 |

|

|

|

|

|

|

|

|

|

|

aVI |

2200–2600 |

71–140 |

1,40–1,45 |

400–800 |

450–950 |

550–1000 |

700–1200 |

750–1500 |

1000–2200 |

|

|

|

|

|

|

|

|

|

|

VII |

2300–2600 |

141–280 |

1,40–1,45 |

1000–3500 |

1200–1400 |

1400–4500 |

1800–5000 |

2200–5500 |

2000–6000 |

|

|

|

|

|

|

|

|

|

|

VIII |

2500–2800 |

281–560 |

1,40–1,60 |

– |

220–250 |

230–310 |

– |

– |

– |

|

|

|

|

|

|

|

|

|

|

119

Ряд зарубежных авторов вводят понятие базовой производительности. Ïîä базовой производительностью понимают определенную экспериментальным путем производительность сравнительно новой машины, срок эксплуатации которой не превышает 1500 машино-часов, замерен-

ную в следующих условиях:

–угол поворота рабочего оборудования для разгрузки 90°;

–разгрузка производится в отвал;

–высота или глубина копания является оптимальной;

–на строительной площадке нет пространственных ограничений;

–стрела экскаватора установлена в среднее положение;

–состояние режущей кромки и зубьев хорошее;

–квалификация машиниста нормальная;

–работа идет непрерывно в течение одного часа.

Значения базовой производительности, полученные экспериментально для гидравлических и канатно-блочных экскаваторов с рабочим оборудованием (прямая лопата, обратная лопата и погрузочный ковш), зависимости базовой производительности от вместимости ковша при работе на грунтах различных категорий представлены на рис. 24–30.

Для экскаваторов с иными видами рабочего оборудования базовая производительность может определяться по формуле

Ïái = ÏáÊi,

ãäå Êi — поправочный коэффициент, учитывающий изменение производительности, например: для драглайна Кi = 0,8; для грейфера Кi = 0,65.

Техническая производительность отличается от базовой тем, что учитывает технические факторы, влияющие на е¸ повышение или уменьшение.

По выбору оптимальной высоты и глубины копания экскаваторов проведено значительное число исследований. Основным критерием являлось минимальное время набора грунта в ковш. Однако на сегодняшний день нет достоверных сведений по влиянию на производительность одноковшовых экскаваторов таких важных параметров, как геометри- ческая форма ковша и угол поворота рабочего оборудования при разгрузке грунта.

Исследования проводились на кафедре строительного производства ПГТУ для различных категорий грунтов применительно к техническим

120