книги / Расчёт и проектирование систем обеспечения безопасности.-1

.pdf

а |

б |

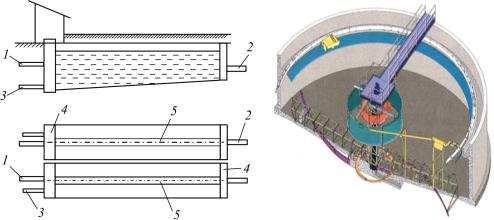

Рис. 11.3. Горизонтальный (а) и радиальный (б) отстойники:

1 – подвод осветляемой воды; 2 – отвод осветленной воды; 3 – выпуск осадка; 4 – дырчатые перегородки; 5 – продольные лотки для удаления осадка

Вертикальные отстойники обычно используют для осаждения коагулированной взвеси на очистных станциях производительностью до 3 000 м3/сут. Радиальные отстойники (см. рис. 11.3) обычно применяют на крупных водоочистных станциях для предварительного осветления очень мутных вод (мутность более 2 г/л), а также для очистки воды в системах оборотного промышленного водоснабжения.

Радиальные отстойники используются также в качестве вторичных отстойников на сооружениях биохимической очистки сточных вод.

Отстойники оборудуются скребковыми механизмами для непрерывного удаления выпавшей взвеси.

Отстойники могут быть аппаратами периодического, полунепрерывного и непрерывного действия.

Отстойники периодического действия в большинстве случаев представляют собой низкие резервуары без перемешивающих устройств. В этих аппаратах подача суспензии, слив осветленной жидкости и удаление осадка происходят периодически. Размеры аппарата зависят от концентрации диспергированной фазы, размеров и плотности частиц.

Чем крупнее частицы и чем больше их плотность, тем быстрее происходит отстаивание и тем меньшие размеры может иметь аппарат. Скорость отстаивания зависит также от температуры. С увеличением

211

температуры вязкость жидкости уменьшается, вследствие чего увеличивается скорость осаждения.

Ваппаратах полунепрерывного действия подача суспензии и слив осветленной жидкости происходят непрерывно, а осадок по мере накопления периодически удаляется из отстойника через нижние спускные устройства. При этом выбирают такое значение скорости протекания суспензии, чтобы частицы успевали осесть на дно отстойника прежде, чем жидкость выйдет из аппарата.

Вотстойниках непрерывного действия подача суспензии, слив осветленной жидкости и удаление осадка происходят непрерывно. В практике очистки сточных вод применяют одноярусные и многоярусные отстойники непрерывного действия.

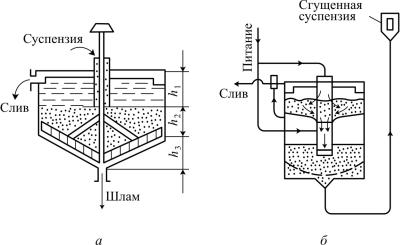

Водноярусном отстойнике непрерывного действия суспензия непрерывно подается сверху через трубу, осветленная жидкость стекает через верхний желоб, а сгущенная суспензия оседает на днище и медленно перемещается гребками к центральному патрубку, через который откачивается насосом. На рис. 11.4, а представлен отстойник непрерывного действия с гребковой мешалкой. Мешалка вращается очень медленно, совершая 0,015–0,5 об/мин и не нарушая процесса осаждения. Исходная суспензия подается в верхнюю центральную часть аппарата, осветленная жидкость удаляется из верхнего кольцевого желоба, а осадок, содержащий большое количество жидкости и достаточно подвижный шлам, откачивается шламовым насосом через нижний штуцер днища.

Рис. 11.4. Схема отстойников непрерывного действия: а – одноярусный; б – многоярусный

212

Отстойники этого типа выполняют диаметром до 100 м; их часовая производительность достигает 125 т осадка. Основной недостаток одноярусных гребковых отстойников – громоздкость.

Как видно из рис. 11.4, а, в отстойнике по высоте образуются три отличающиеся по структуре зоны:

–зона высотой h1 осветленной жидкости, где происходит свободное осаждение частиц;

–зона высотой h3 из сгущения суспензии (шлам);

–зона высотой h2 расположена от зоны сгущения до лопастей ме-

шалки.

Значительно большей компактностью отличаются двухъярусные отстойники (см. рис. 11.4, б), которые имеют два отделения, расположенные одно над другим. В этих аппаратах верхнее и нижнее отделения соединены трубой, которая опущена ниже уровня сгущенной суспензии

внижнем отделении. Суспензия подается раздельно в оба отделения аппарата, а сгущенный продукт откачивается только из нижнего отделения. Осветленная жидкость отводится из верхней части каждого отделения аппарата. В таком отстойнике давление столба более тяжелой суспензии уравновешивается более высоким столбом осветленной жидкости. Изменением высоты последнего можно регулировать высоту столба сгущаемой суспензии и распределение питания.

При отстаивании суспензии в отстойнике непрерывного действия необходимо выполнение основного требования – время пребывания исходной смеси в аппарате должно быть больше или равно времени осаждения частиц. Несоблюдение этого условия приводит к тому, что частицы не успевают оседать на дно аппарата. Отстойники рассчитываются с учетом возможности осаждения самых мелких частиц. Поэтому время пребывания смеси в аппарате должно быть больше наибольшего времени осаждения частицнаименьшего размера надно аппаратасзаданной высоты.

Теоретическая скорость осаждения может быть определена по формуле

ω = ω0 (−4, 5q + 20, 25q2 + (1− q)3 ), |

(11.8) |

где q – объемная концентрация твердых частиц в суспензии; w0 – скорость свободного движения частиц.

Скорость осаждения определяют экспериментально или принимают по аналогии с известными значениями. Обычно для плотных частиц

213

минерального происхождения скорость осаждений 0,1–0,3 |

м/с, для рых- |

||

лых набухших частиц 0,01–0,05 м/с. |

|

||

Время пребывания суспензии в аппарате (одноярусном) рассчиты- |

|||

вается по формуле |

|

||

τ = |

Vp |

, |

(11.9) |

|

|||

|

Qисх |

|

|

где Vp – рабочий объем камеры отстойника, м3; Qисх – объемный расход исходной смеси, м3/с.

Производительность отстойника по осветленной жидкости определяется по уравнению

G = ω0 |

F , |

(11.10) |

|

|

где ω0 – скорость осаждения самой мелкой частицы; F – площадь отстаивания.

Расчет количества жидкой фазы определяется по формуле

Gж = G ((100 – Вн) / 100), |

(11.11) |

где G – заданная производительность отстойника по осветленной жидкости; Вн – начальная концентрация суспензии, %.

Количество твердой фазы определяется как

Gт = G – Gж. |

(11.12) |

Диаметр отстойника |

|

D = 1, 27F . |

(11.13) |

Общая высота отстойника |

|

H = h1 + h2 + h3. |

|

Разделение суспензий отстаиванием можно также |

производить |

вполе центробежных сил в специальных аппаратах, называемых гидроциклонами. Принципиально по конструкции гидроциклон не отличается от центробежного пылеосадителя. Поступающая на разделение суспензия вводится в цилиндрическую часть гидроциклона под давлением

внаправлении по касательной и таким образом приводится во вращение. Под действием центробежной силы твердые частицы перемещаются к стенке и в виде шлама сползают по конической части аппарата вниз. Шлам удаляется через нижний патрубок гидроциклона, а осветленная жидкость – через центральную трубу.

214

11.1.4. Фильтры

Процесс разделения суспензий с использованием пористых перегородок, которые задерживают твердую фазу и пропускают жидкую фазу, называется фильтрованием. Этот процесс осуществляется на фильтре, (рис. 11.5), представляющем в простейшем виде сосуд 1 с перфорированным днищем, на которое уложена фильтровальная перегородка 2. Под действием разности давлений по обе стороны фильтрующей перегородки жидкость, называемая фильтратом, проходит через ее поры, а твердые частицы суспензии задерживаются на ней, образуя слой осадка 5.

Необходимую разность давлений по обе стороны фильтровальной перегородки создают с помощью вакуума под перегородкой или избыточного давления над перегородкой. По мере накопления осадка на фильтровальной перегородке возникает дополнительное сопротивление прохождению жидкости. Если перепад давления по обе стороны перегородки поддерживается постоянным, то количество фильтрата уменьшается и скорость фильтрования падает. Скорость фильтрования можно поддерживать постоянной при условии увеличения перепада давления по мере накопления слоя осадка.

Фильтровальные перегородки – основной элемент фильтра. От выбора фильтровальной перегородки зависят производительность фильтра и чистота фильтрата. Правильно выбранная фильтровальная перегородка должна иметь поры по возможности большего размера для уменьшения гидравлического сопротивления фильтра, но обеспечивать необходимое качество фильтрата.

Фильтровальные перегородки изготавливаются из различных материалов в зависимости от свойств взвешенных веществ СВ, которые должны обладать следующими свойствами:

–малым гидравлическим сопротивлением при достаточно высокой удельной пропускной способности;

–способностью обеспечивать необходимую полноту фильтрования, не снижающуюся в процессе эксплуатации;

215

–большим ресурсом работы, на всем протяжении которого должны сохраняться эксплуатационные свойства;

–высокой механической прочностью, в том числе при воздействии знакопеременных и вибрационных нагрузок, а также при нагревании и охлаждении во всем рабочем диапазоне температур;

–химической стабильностью по отношению к очищаемой СВ,

исключающей разрушающее воздействие жидкости на материал

иухудшение свойств жидкости при контактировании с ним;

–технологичностью, позволяющей достаточно легко подвергаться обработке, герметизации, соединению с другими элементами;

–экономичностью, включающей невысокую стоимость, простоту производства, возможность изготовления из недефицитного сырья и т.д.;

–регенерируемостью после выработки ресурса работы, а в случае однократного использования – полной утилизацией;

–минимальной склонностью к электризации при очистке диэлектрических СВ.

Гидравлические характеристики фильтрующего материала представляют собой зависимость его удельной пропускной способности, т.е. количества жидкости, проходящей через единицу поверхности материала в единицу времени, от перепада давления на фильтрующем материале. Поскольку гидравлическая характеристика фильтрующего материала зависит не только от его свойств, но и от свойств фильтруемой жидкости, этот показатель определяют, как правило, на реальной СВ, для очистки которой предназначен материал.

Полнота фильтрования является количественным показателем процесса очистки, по которому оценивают, какая доля загрязнений, содержавшихся в СВ, задержана фильтрующим материалом. Коэффициент полноты фильтрования определяется по формуле

φ = (G1 − G2 ) ,

G1 (11.14)

где G1 и G2 – содержание загрязнений в жидкости соответственно до и после фильтрования, г/м3

Содержание загрязнений в СВ определяют весовым методом. Тонкость фильтрования характеризует качественный эффект про-

цесса очистки СВ от загрязнений при ее прохождении через фильтрующий материал и определяется величиной размера частиц, прошедших

216

через фильтрующий материал. Этот показатель зависит от пористости фильтровального материала.

Пористость – отношение объема внешних (сквозных и тупиковых) пор к объему всего фильтрующего материала:

П = |

VП |

|

100, |

(11.15) |

|

||||

V |

|

|

||

где VП – объем внешних пор, м3; V – объем фильтрующего материала, м3; П – пористость, %.

При фильтровании СВ через слой фильтрующего материала в зависимости от заряда и соотношения размеров примесей воды и пор фильтрующей загрузки могут происходить два вида фильтрования:

1)задержание примесей на поверхности фильтрующего слоя (пленочное фильтрование);

2)задержание примесей в порах фильтрующего слоя (объемное фильтрование).

Фильтры пленочного (поверхностного) действия представлены аппаратами периодического и непрерывного действия. Фильтры объемного действия работают в основном в периодическом режиме и выполнены в виде колонных аппаратов.

При выполнении проекта необходимо выбрать тип фильтра и провести расчет его основных параметров.

Фильтры поверхностного действия

В качестве пористых фильтрующих перегородок в современных фильтрах поверхностного действия применяют самые разнообразные материалы, которые различаются по физико-механическим свойствам и химическому составу самого материала и исходного сырья, способам и технологии изготовления, основным фильтрационным показателям и т.д.

Подавляющее большинство гибких фильтрующих материалов изготавливают из разнообразных волокон, применяемых как в чистом виде, так и в различных сочетаниях. Для изготовления фильтрующих материалов в настоящее время используют синтетические волокна органического и неорганического происхождения. В качестве синтетических органических волокон используют вискозные, ацетатные, казеиновые, капроновые, нейлоновые, амидные, лавсановые, фторлоновые, полиэтиленовые волокна и т.п. К неорганическим волокнам, изготовляемым из химического сырья, относятся металлические волокна,

217

стеклоткани и т.п. Волокна широко применяют для изготовления тканей, нетканых текстильных материалов, войлока и фетра, различных волокнистых матов, которые используют в качестве фильтрующих материалов. Кроме того, волокна используются в несвязанном виде для устройства набивных и навивных фильтров.

Для изготовления фильтрующих материалов применяют также различные порошки органического и неорганического происхождения. Неорганические порошки могут быть изготовлены из минерального сырья (кварца, шамота, хромита, фаянса, стекла) или из металлов и их сплавов (стали, никеля, меди, титана, хрома, бронзы). К органическим натуральным порошкам относится кокс, а к синтетическим – полиэтилен, полипропилен, фторопласт и т.п. Порошки могут состоять из сферических зерен или включать частицы неправильной формы. Они используются при изготовлении фильтрующих материалов из керамики, металлокерамики, пористых пластмасс, а также применяются в несвязанном виде для устройства насыпных и намывных фильтров.

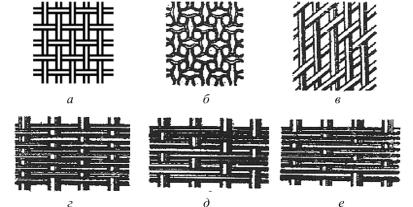

Находят применение также щелевые фильтры (проволочно-навив- ные, ленточные и пластинчатые). Металлические сетки для очистки СВ применяют тканые с круглым сечением с квадратными ячейками, а также тканые фильтровые сетки с нулевыми ячейками (рис. 11.6). В зависимости от расположения проволок утка и основы различают сетки с простым (полотняным) и саржевым переплетениями.

Рис. 11.6. Проволочные сетки: а – с квадратными ячейками простого переплетения; б – то же, плющеная; в – с квадратными ячейками саржевого переплетения; г – фильтровая простого переплетения;

д– фильтровая саржевого переплетения односторонняя;

е– фильтровая саржевого переплетения двусторонняя

218

Неметаллические сетки изготавливают главным образом из различных синтетических полимерных материалов – капрона, лавсана, полипропилена, фторлона и т.п. Сетки можно изготавливать также сварными, тогда моноволокна, составляющие уток и основу, соединяют в местах пересечения термопластичной сваркой (горячее штампование).

Обычно тонкость фильтрования пластмассовых сеток составляет около 10 мкм, но можно изготовить сетку с ячейками размером в десятые доли микрометра. Достоинством таких сеток является их высокая коррозионная стойкость.

Промышленные фильтры поверхностного действия разделяются по режиму работы на фильтры периодического и непрерывного действия, а по способу создания рабочего давления – на вакуум-фильтры и фильтры, работающие под давлением.

Фильтры непрерывного действия

В фильтрах непрерывного действия одновременно проводятся следующие операции: фильтрация, сушка, промывка, разгрузка и регенерация фильтровальной ткани. Эти операции проходят непрерывно и независимо одна от другой в каждой зоне фильтра, поэтому процесс работы фильтра протекает непрерывно. Фильтры непрерывного действия различают по форме фильтрующей перегородки и подразделяют на барабанные, дисковые и ленточные, а по рабочему давлению на аппараты, работающие под разрежением и под давлением.

К недостаткам этих фильтров относятся их относительная сложность, высокая стоимость, необходимость установки вспомогательного оборудования и большой расход энергии главным образом на вакуумнасосы и воздуходувки.

На рис. 11.7 представлена схема ленточного вакуум-фильтра. Такие конструкции успешно используются для удаления из воды

осадков органической природы. На длинном столе закреплены открытые сверху вакуум-камеры 3, имеющие в нижней части патрубки для соединения с коллекторами фильтрата 8 или промывающей жидкости 10. К верхней части вакуум-камер прижимается бесконечная резиновая лента 4 с бортами, натянутая на приводной барабан 1 и натяжной барабан 6. Фильтрующая ткань 9 в виде бесконечного полотна прижимается к резиновой ленте при натяжении ее роликами 7. Суспензия подается на ленту из лотка 5. При прохождении ленты с суспензией над вакуум-камерами происходят фильтрование и отложение на ткани осадка. Промывающая жидкость подается через форсунки 2. На приводном

219

Рис. 11.7. Схема ленточного вакуум-фильтра: 1 – приводной барабан;

2 – |

форсунки; 3 – вакуум-камеры; 4 – бесконечная резиновая лента; |

5 – |

лоток для подачи суспензии; 6 – натяжной барабан; 7 – натяжные |

ролики; 8 – коллектор фильтрата; 9 – фильтрующая ткань; 10 – коллектор промывающей жидкости; 11 – валик для съема осадка; 12 – бункер для осадка

барабане фильтрующая ткань отделяется от резиновой ленты и огибает валик 11, при этом осадок отделяется от ткани и падает в бункер 12. При прохождении между роликами 7 ткань просушивается и очищается. Ленточные фильтры изготовляют с шириной ленты 0,5–1,0 м и площадью фильтрации 3,2–4,3 м2. Преимущества ленточных фильтров: отсутствие распределительной головки, возможность осаждения крупных частиц под действием силы тяжести (благодаря чему фильтрация ускоряется), удобство промывки, возможность работы с тонким слоем осадка. Однако ленточные фильтры обладают малой поверхностью фильтрации, малым коэффициентом использования фильтрующей ткани, требуют равномерной подачи суспензии.

На рис. 11.8 представлена схема дискового вакуум-фильтра.

Расчет дискового вакуум-фильтра

Исходные данные: содержание твёрдой фазы – твердой и жидкой фазы – ρт и ρж, W – влажность, %.

Плотность суспензии определяют по формуле

ρс = ρт − xρмт(ρρтж− ρж ) .

xm (%), плотность

(11.16)

220