книги / Плазменная химико-термическая обработка

..pdf

димая для поддержания нужной температуры садки на стадии выдержки, определяется геометрическими размерами камеры и системой теплоизоляции, т.е. тепловыми потерями камеры. Теплоизоляция таких камер, как правило, экранная, но иногда и комбинированного типа, когда, например, на основании камеры

ина крышке колпака имеется дополнительно волокнистый теплоизоляционный материал. Остывание садки в таких камерах происходит в вакууме естественным путем.

Другой тип установок с так называемой «горячей» стенкой, когда на стенках дополнительно имеются электрические нагреватели сопротивления, расположенные либо внутри, либо снаружи основной стенки, был рассмотрен ранее. В установках с «горячими» стенками нагрев садки деталей комбинированный – частично от стенок, а частично тлеющим разрядом. Цикл разогрева садки в таких установках начинается с разогрева стенки камеры, и детали нагреваются от стенки до температуры 200–300 ºС, а далее, при достижении в камере определенного вакуума, зажигается разряд

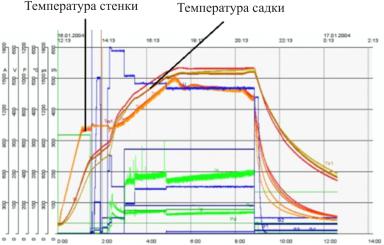

ипроисходит комбинированный нагрев (рис. 1.18).

Рис. 1.18. Графический протокол процесса ионного азотирования на установке, имеющей камеру с «горячими» стенками

51

При изотермической выдержке температура стенок поддерживается на определенном уровне в зависимости от степени загрузки камеры и температуры выдержки, а по истечении заданного времени выдержки нагрев стенок отключается. Скорость охлаждения садки определяется геометрией деталей и плотностью загрузки, и ее можно регулировать путем выбора метода охлаждения: например, в камеру подается азот до давления порядка 0,7–0,8 атм., и включается вентилятор, расположенный внутри камеры, а также вентиляторы снаружи камеры. В некоторых специальных случаях целесообразно проводить охлаждение в плазме, причем в данном случае можно задавать нужный темп охлаждения деталей.

Если проанализировать технические характеристики установок ионного азотирования, например немецкой фирмы «Эльтро» (см. табл. 1.1, 1.2) [38, 39], то можно заметить, что мощность резистивных нагревателей существенно превышает мощность плазмогенератора. Это обусловлено тем, что нагреватели располагаются снаружи обечайки вакуумной камеры и имеет место отток тепла от них за счет конвекции. В установках с горячими стенками производства ФТИ НАН Беларуси нагреватели расположены внутри камеры, в вакууме, что существенно снижает отток тепла, следовательно, можно задавать меньшую мощность нагревателей, что положительно сказывается на энергоэффективности оборудования.

Обобщая вышеизложенное, можно отметить, что камеры, имеющие дополнительные нагреватели снаружи или внутри, являются более сложными по сравнению с камерами, имеющими так называемые «холодные» стенки, у которых имеются только тепловые экраны. Обязательным условием является наличие вентилятора внутри камеры, а если нагреватели располагаются снаружи, то и нескольких вентиляторов снаружи. Все это в целом удорожает конструкцию камеры, делает ее менее мобильной по сравнению с камерой с «холодными» стенками при обработке различных деталей. В любом случае выбор конструкции камеры

52

всецело зависит от объема загрузки и массивности отдельных деталей, из которых будет состоять садка.

1.4.Энергетические характеристики камер с «холодными»

и«горячими» стенками установок плазменной ХТО

Для определения энергетических (напряжение и плотность тока) параметров процесса ионного азотирования и их взаимосвязи с технологическими параметрами, присущими конкретному режиму обработки (температура, давление и состав газовой среды) необходимо прежде всего рассмотреть процесс теплообмена в рабочей вакуумной камере при азотировании. Кроме того, известно, что мощность тлеющего разряда на 60–90 % превращается в тепловую мощность, которая разогревает садку и поддерживает ее температуру на нужном заданном уровне [47, 54].

Вначале рассмотрим энергетические параметры модели теплообмена в вакуумной камере в системе «садка деталей – стенки рабочей камеры». Поскольку в стационарном режиме (при изотермической выдержке) именно мощность тепловых потерь садки будет определять энергетику процесса независимо от того, «горячая» или «холодная» стенка камеры.

Подробно остановимся на тепловой задаче для колпаковой камеры с «холодными» стенками установки ионного азотирования. После загрузки садки деталей в камеру колпак ставится на основание и камера вакуумируется до некоторого остаточного давления, по достижении которого на детали-катод подается напряжение и начинается цикл обработки. Вначале – так называемая «стадия очистки ионным распылением», а затем разогрев, который осуществляется только тлеющим разрядом. Поскольку этот процесс осуществляется в вакууме, единственным механизмом теплообмена между деталями и стенкой камеры является лучистый теплообмен. Его интенсивность зависит от температуры садки и стенки, геометрии камеры и садки, системы организации теплоизоляции в камере.

53

Поток излучения от садки к стенке камеры, имеющей теплозащитный экран, Q(с,ст)э является, по сути, величиной теплопотерь камеры в стационарном режиме Рохл (мощность охлаждения Рохл) и зависит от разности температур излучающего тела Тс (в нашем случае – садки) и стенки камеры Тст (либо экрана Тэ), площади излучающей поверхности Fс и приведенного коэффициента поглощения А(с,ст)э [55, 56]:

|

|

|

|

T |

|

4 |

|

|

|

|

|||

|

|

|

c |

|

||

Pохл = Q(с,ст)э = C0 |

A(с,ст)э Fс |

|

|

|

|

|

100 |

|

|||||

|

|

|

|

|||

Tст |

4 |

|

|

||||

− |

|

|

|

|

, |

(1.4) |

|

100 |

|||||||

|

|

|

|

|

|||

причем А(с,ст)э имеет различные значения для случая цилиндрических и плоских теплозащитных экранов:

– для системы цилиндрических экранов (боковая поверхность камеры)

A(с,ст)

– для системы

= |

|

|

|

1 |

|

|

|

|

|

|

; |

(1.5) |

|

|

−1 |

Fc 2 |

|

|

Fc |

||||||||

|

|

ε12 |

+ |

|

|

|

|

− 1 |

+ |

|

|

|

|

F |

ε |

эi |

F |

|

|||||||||

|

|

|

|

эi |

|

|

|

cт |

|

||||

плоских экранов (основание и верх камеры)

1 |

|

A(с,ст) = (εс−1 + 2 εс−1 + εст−1 − (n − 1)), |

(1.6) |

гдеεс,εэi иεст, иε12 – соответственностепеньчернотысадки, экранов, стенки и приведенная степень черноты системы «садка – стенка»; n – количество теплозащитных экранов; С0 = 5,67 Вт·/м2·К4 – константа излучения черного тела; Fс – площадь садки, участвующая в теплообмене со стенкой камеры, м2; Fст – площадь стенки камеры, м2; Fэi – площадь i-го экрана, м2; Тс – температура садки, К; Тст – температура стенки, К.

Если камера имеет «горячую» стенку, т.е. нагревается снаружи, либо в качестве стенки выступает нагреваемый муфель, то величина А(с.ст) = ε12 и определяется следующим образом [56]:

54

A(с,ст) = |

|

|

|

1 |

|

|

, |

(1.7) |

|

ε−1 |

+ (ε−1 |

− 1) |

Fc |

|

|||

|

|

F |

|

|

|

|||

|

с |

ст |

|

|

|

|||

|

|

|

|

|

ст |

|

|

|

где εс и εст – соответственно степень черноты садки и «горячей» стенки; Fc и Fcт – площадь излучающей поверхности садки и стенки соответственно.

На основании данных из [57, 58] в расчетах тепловых потерь камеры с тремя теплозащитными экранами в формулах (1.5) и (1.6) можно принимать следующие значения величин ε: εс = 0,4;

εст = 0,6; εэ1 = 0,6; εэ2 = 0,56 и εэ3 = 0,45.

В установках с «холодными» стенками температура наружной стенки камеры задается постоянной (например, не более 45 ºC) в соответствии с ГОСТ12.2.007.9-9 [59]. Температуры внутренних теплозащитных экранов зависят от температуры садки, площади экранов и степени их черноты, т.е. носят подчиненный характер. Следовательно, температура внутреннего теплозащитного экрана, обращенного к садке, каждый раз будет иметь разное значение в зависимости от температуры садки и степени загрузки камеры. Это обусловливает разную величину теплопотерь камеры в стационарном режиме, когда устанавливается динамическое равновесие [47, 54, 60]. В камерах с «горячими» стенками температура стенки поддерживается резистивным нагревателем и может принимать любое значение. Тем самым появляется дополнительная возможность регулировки параметров процесса обработки, а именно химической активности тлеющего разряда, которая определяется плотностью тока тлеющего разряда, долей азота в составе газовой смеси и величиной его абсолютного расхода [47, 48, 54, 60].

Наличие в вакуумной камере дополнительных электронагревателей как внутри неё, так и за ее пределами (см. рис. 1.4) позволяет уменьшить время нагрева деталей и существенно сократить длительность процесса, особенно при обработке массивных деталей. Так, например, разогрев садки деталей до температуры изотермической выдержки (930 ºC при цементации и 530–540 ºC при

55

ионном азотировании) может длиться несколько часов в зависимости от массы садки, мощностей нагревателя и плазмогенератора.

Считается, что в камерах с «горячими» стенками, имеющими несколько секций нагрева (как правило, три и более) в одной садке, возможна обработка деталей разной массы и геометрии (см. рис. 1.7), которые к тому же могут иметь разную температуру. Это основано на том факте, что поток тепла от садки к стенке в камерах с «горячими» и «холодными» стенками зависит от разности температур садки и стенки согласно (1.4).

Таким образом, как следует из (1.4), если за счет внешнего нагрева температуру стенки камеры локально повысить, то она начнет подогревать детали садки, находящиеся напротив секции нагревателя. Их температура повысится относительно других деталей, находящихся соответственно выше или ниже данной локальной области стенки.

В камерах с «горячими» стенками, имеющими нагревательные резистивные элементы снаружи или внутри камеры, вместо экранной теплоизоляции может использоваться изоляция на базе волокнистых материалов (например, муллитокремнеземов) аналогично футеровке термических печей атмосферного давления.

Для плоской стенки с такой теплоизоляцией, имеющей площадь Fс, м2, потери тепла (Вт) определяются следующим образом [61]:

P = |

tвн − tнар |

, |

(1.8) |

|

|

||||

пл |

δ |

F |

|

|

|

|

|

|

|

λ c

где tвн и tнар – температура внутренней (горячей) поверхности слоя теплоизоляции и наружной поверхности соответственно, оС; δ – толщина слоя теплоизоляции, м; λ – коэффициент теплопроводности, Вт/м·град.

Для цилиндрической камеры поток тепла через боковую стенку цилиндрической теплоизоляционной системы камеры определяется выражением [61]

56

P |

= 2 |

π Hцил (tвн − tнар ) |

ln |

dнар |

, |

(1.9) |

|

1 |

dвн |

||||||

цил |

|

|

|

|

|||

|

|

|

|

|

|

λ

где Нцил – высота цилиндра, м; dнар и dвн – соответственно наружный и внутренний диаметр теплоизоляционного слоя, м.

В качестве теплоизоляционного материала для вакуумных термических печей (установок) используют обычно муллитокремнеземистые волокнистые материалы типа войлок МКРВ-200, картон МКРК-500, плитаМКРП-400, плитаFIBRATEC LD 2300 идр.

Таким образом, варьируя толщиной теплоизоляционного материала и его теплопроводностью, можно рассчитать мощность тепловых потерь камеры в стационарном режиме процесса (при изотермической выдержке), которая должна обеспечить необходимую химическую активность тлеющего разряда, определяемую мощностьютлеющегоразряда, составомрабочегогазаиегорасходом.

Как следует из формулы (1.4), для теплообмена в системе «садка-стенка», помимо разности температур садки и стенки на величину теплообмена влияет также площадь садки, участвующая в теплообмене, и приведенный коэффициент поглощения А(с,ст.)э, который определяется наличием теплозащитных экранов, их типом (плоские либо цилиндрические) и количеством. Следовательно, если рассчитать комплекс

|

|

|

|

T |

|

4 |

|

|

T |

|

4 |

|

|

|

|

|

с |

|

|

ст |

|

|

|

||||

П = С0 |

Fc |

|

|

|

|

− |

|

|

|

|

|

(1.10) |

|

100 |

|

100 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|||||

для различных температур садки, (например, от 50 и до 980 оС), единичной площади садки Fс = 1 м2 и температуры стенки камеры Тст = 40 оС (вариант водоохлаждаемой стенки), то можно более детально оценить влияние приведенного коэффициента поглощения А(с,ст)э на теплопотери камеры. Следует отметить, что площадь садки Fс, которая участвует в теплообмене между стенками, практически всегда меньше общей площади садки, которая подвергается насыщению азотом при ионном азотировании.

57

В табл. 1.7 приведены значения величины П для различных температур садки при фиксированной температуре стенки Тст = = 40 оС при значении Fс = 1.

Как видно из расчетных данных, по мере повышения температуры садки поток тепла на стенку существенно возрастает и его абсолютное значение зависит от излучающей площади садки Fс и

значения величины А(с,ст.)э.

Оценим значение тепловых потерь камеры для температуры садки500 оСприизлучающейповерхностиFс = 10м2 иА(с,ст)э = 0,5:

Рохл. = 0,5·10·19,7·103 = 98,5 кВт.

Таблица 1.7

Расчетные значения величины П при различной температуре садки

|

|

|

Тс, оС |

Θ = (Тс/100)4 |

П · 103, Вт |

50 |

109 |

0,07 |

100 |

194 |

0,56 |

200 |

501 |

2,3 |

300 |

1078 |

5,56 |

400 |

2050 |

11,08 |

500 |

3570 |

19,7 |

600 |

5810 |

32,4 |

700 |

8965 |

50,3 |

800 |

13260 |

74,6 |

860 |

16480 |

92,9 |

900 |

18930 |

106,8 |

930 |

20944 |

118,2 |

960 |

23113 |

130,5 |

980 |

24649 |

150,6 |

Следовательно, для снижения величины теплопотерь при заданной температуре садки и излучающей площади необходимо стремиться к уменьшению величины А(с,ст.)э. Так, например, если значение А(с,ст.)э будет составлять, к примеру, 0,2, то величина Рохл. равна 39,4 кВт (что вполне приемлемо с экономической точки зрения). Следовательно, в камерах с «холодными» стенками при

58

заданной геометрии камеры (диаметр, высота) единственным способом снижения теплопотерь камеры является использование нескольких коаксиальных теплозащитных экранов с минимальным значением величин коэффициентов черноты εс, εэi и εст, входящих в формулы (1.5) и (1.6).

Таким образом, при расчете потока тепла от садки к стенке в случае камеры с «холодными» стенками необходимо определить поток тепла как от боковой поверхности садки, так и от ее нижней и верхней частей. Следует отметить, что в установках с «горячими» стенками нагреватели размещены в основном на боковой поверхности камеры, а на крышке (потолке) и основании располагается теплоизоляция. Поэтому методика расчета теплообмена для таких камер будет аналогичной, с той лишь разницей, что тепловоспринимающей поверхностью камеры будет непосредственно ее горячая стенка, температура которой обеспечивается нагревателями, а теплообмен между садкой и крышкой и днищем осуществляется через экранную теплоизоляцию.

Вакуумные камеры установок ионного азотирования имеют различнуюгеометрию. Например, большойдиаметр(более2000 мм) и небольшую высоту (950 мм) (рис. 1.19) либо наоборот – малый диаметр (900 мм) и большую высоту (или глубину) (3500 мм) (см. рис. 1.15).

У камер с большим диаметром основные потери тепла будут через верх и низ садки, а у камер с превалированием длины над диаметром – через ее боковую стенку.

Как следует из вышеприведенных формул, описывающих теплообмен между садкой и стенкой в рабочей камере, в них присутствует площадь стенки и камеры. Следовательно, эти характеристики камеры должны влиять на величину мощности тлеющего разряда при разогреве садки деталей и при ее изотермической выдержке.

Пример расчета энергетических характеристик рабочих камер различной геометрии при разогреве садки и изотермической выдержке представлен для двух типов камер [48]:

59

1.Камера дверного типа с водоохлаждаемыми стенками от серийной установки ННВ-6.6-И1 имеет рабочее пространство: диаметр 410 мм, высота загрузки 400 мм, и два теплозащитных экрана. Максимальная мощность тлеющего разряда до 15 кВт, масса садки до 50 кг.

2.Камера колпакового типа с водоохлаждаемыми стенками установки ионного азотирования промышленного типа с размерами рабочего пространства: диаметр 960 мм, высота загрузки 1450 мм, имеет три теплозащитных экрана. Максимальная мощ-

ность тлеющего разряда 50 кВт, масса садки с оснасткой 515 кг.

Излучающая площадь садки Fc = 4,2 м2 при ее общей азотируемой площади F = 10 м2.

Рис. 1.19. Камера колпакового типа; рабочее пространство: диаметр – 2000 мм, высота – 950 мм

При расчете электрической мощности тлеющего разряда Рэл на стадии разогрева садки и на стадии изотермической выдержки для установки промышленного типа темп разогрева задавался значениями в 200, 240 и 300°С/ч (соответственно 3; 3,4 и 5 °С/мин, что вполнеприемлемодлярабочихкамерпромышленноготипа).

60