книги / Плазменная химико-термическая обработка

..pdf

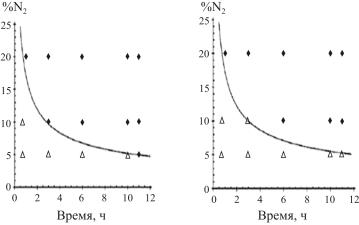

а |

б |

Рис. 2.14. Кривые «азотного потенциала» для сталей D–2 (а) и Н–13 (б) приионномазотированиивсмесиN2 + H2 при520 ºC;  – азотированный слой с нитридной зоной;

– азотированный слой с нитридной зоной;  – без нитридного слоя

– без нитридного слоя

Таким образом, приведенные данные свидетельствуют о том, что при ионном азотировании существенное влияние на кинетику формирования слоя и его строение оказывает парциальное содержание азота в насыщающей смеси.

При ионном азотировании плотность и энергия потока (положительных ионов, атомов, молекул) зависят от параметров разряда: плотности тока и величины катодного падения потенциала. Каждому значению параметра j/р2 соответствует определенная величина катодного падения потенциала. Для аргона и азота эти значения Uкпп в большой области изменения параметра j/р2 являются достаточно близкими (см. рис. 1.28). Но величина катодного падения потенциала является лишь частью приложенного к катоду напряжения и зависит от ряда факторов: плотности загрузки камеры, ее геометрии, давления, мощности. Поэтому определяющую роль в формировании химической активности должна играть плотность тока разряда. Это убедительно доказывают данные табл. 2.2 и 2.3 [81]. Управление плотностью тока при неиз-

101

менной температуре садки возможно в установках с «горячими» стенками. Задавая значение температуры стенки экрана, изменения давления в камере, мы задаем определенную мощность тепловых потерь садки. В установках с холодными стенками мощность тепловых потерь зависит от температуры садки, количества теплозащитных экранов и степени их черноты. В данном случае изменение плотности тока при неизменной температуре возможно лишь путем изменения давления, что должно привести к изменению химической активности разряда.

Таблица 2.2

Влияние плотности тока на поверхностную твердость (HV) различных марок сталей после ионного азотирования (температура выдержки 560 ºС, длительность выдержки 5 ч, доля азота в смеси с водородом 5 % [81])

|

|

|

|

|

|

Марка стали |

|

Плотностьтока, А/м2 |

|

||

4,8 |

|

9,2 |

|

11,3 |

|

|

|

|

|||

16MnCr5(18ХГ) |

498 |

|

551 |

|

686 |

42CrMo4(38ХМ) |

426 |

|

432 |

|

507 |

X40CrMoV51(4Х5МФ1С) |

958 |

|

1003 |

|

1051 |

Таблица 2.3

Влияниеплотноститокаразряданаглубинунитридногослоя(мкм) дляразныхмароксталей(температурапроцесса560 ºС, длительностьвыдержки5 ч, доляазотавсмесисводородом 25 % [81])

|

|

|

|

|

|

Марка стали |

|

Плотность тока, А/м2 |

|

||

4,8 |

|

9,0 |

|

11,8 |

|

|

|

|

|||

16MnCr5(18ХГ) |

3,0 |

|

3,5 |

|

5,5 |

42CrMo4(38ХМ) |

3,5 |

|

4,5 |

|

7,0 |

X40CrMoV51(4Х5МФ1С) |

0,5 |

|

2,5 |

|

7,5 |

Приведены результаты влияния плотности тока на глубину диффузионного и нитридного слоя для сталей 40Х и 38Х2МЮА при неизменной температуре садки и заданном процентном содержании азота в смеси с водородом [82]. Следовательно, существует взаимосвязь мощности, вкладываемой в разряд, с его химиче-

102

ской активностью («потенциалом азотирования»). Задачей является связать воедино эти характеристики процесса азотирования.

Согласно современным представлениям о процессе ионного азотирования, определяющую роль в формировании азотированного слоя играют атомы азота [32–34]. Их образование в тлеющем разряде происходит по двум механизмам: диссоциация молекул азота в зоне «катодного свечения» и последующее диффузионное насыщение детали-катода; диссоциативная рекомбинация молекулярных ионов на поверхности катода с образованием неустойчивой молекулы азота, которая распадается на два атома [33].

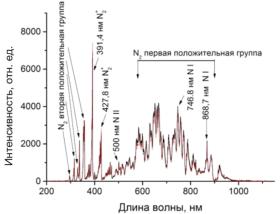

В работе [83] на основании анализа эмиссионного спектра разряда приводятся рассуждения о механизме образования атомарного азота в разряде. Анализ полученных спектров показывает возможность протекания в плазме следующих реакций (в скобках указаны длины волн в нанометрах, наблюдаемых в эмиссионном спектре линий возбужденных атомов N*, полос возбужденных молекул N2* иполосвозбужденныхмолекулярныхионовN2+*):

N2 + e → N2+* + 2 e (391,4 нм, 427,8 нм и др.), |

(2.18) |

N2 + e → N2* + e |

(2.19) |

(297 нм, 315 нм, 337 нм, 357 нм – |

|

вторая полож. группа и др.) |

|

N2+ + e → N* + N (746,8 нм, 868,7 нм) |

(2.20) |

N2 + e → N* + N + e |

(2.21) |

В аномальном тлеющем разряде в диапазоне давлений 100–800 Па основным процессом образования атомарного азота считается реакция диссоциации электронным ударом в объеме плазмы – реакция (2.21) [33]. Вклад данного процесса в тлеющем разряде низкого давления можно проанализировать по одной из основных линий излучения атома азота на длине волны 410 нм. Однако в спектре излучения (см. рис. 2.4) отсутствует пик интенсивности на этой длине волны. В тоже время, при увеличении

103

импульсной мощности разряда до 50 кВт при амплитуде тока разряда около 200 А наблюдалось увеличение интенсивности на этой длине волны [83]. Однако ее значение в десятки раз меньше интенсивности других линий излучения азота. На основании чего автор считает, что реакция (2.21) не является основной для образования атомарного азота в разряде [83].

Рис. 2.15. Спектр излучения разряда в диапазоне 200–1000 нм

Основные линии спектра принадлежат молекулярному азоту. Именно ионы молекулярного азота производят бомбардировку деталей-катода. Поскольку только атомарный азот может эффективно диффундировать в поверхность стали, то наиболее вероятным механизмом образования атомарного азота вблизи и на поверхности деталей-катода является реакция диссоциативной рекомбинации ускоренного в прикатодном падении потенциала молекулярного иона азота (реакция (2.20)). При этом она имеет высокую скорость протекания судя по наличию в спектре линий атомарного азота с длинами волн 746,8 нм и 868,7 нм (рис. 2.15).

Падающий на катод (обрабатываемые детали) поток частиц состоит из двух потоков: ионов и нейтральных частиц – атомов азота, образовавшихся в зоне отрицательного свечения, и быстрых молекул, которыевкатодномслоеобразуютсявследствиеперезарядки.

104

Плотность потока ионов на поверхность катода-садки j+ (А/м2) можно определить через плотность тока разряда j следующим образом:

j+ = j/qe = j/1, 6022·10–19 = 0,624·1019j, |

(2.22) |

где qe – заряд электрона (Кл).

Плотность тока в разряде определяется скоростью ионов

V (м/с) и их концентрацией n (м–3): |

|

j = e · n · V. |

(2.23) |

Произведение концентрации на скорость есть не что иное, |

|

как плотность потока частиц П (част/м2·с): |

|

П = n·V. |

(2.24) |

Следовательно, чтобы получить плотность потока частиц П в размерности (част/м2·с) из плотности тока j, необходимо j разделить на величину е – заряд электрона:

jчаст = j /1,6022· 10–19 = 0,624· 1019 j. |

(2.25) |

Переведем плотность потока из размерности (част/м2·с) в размерность (л/ч·м2) для нормальных условий (нормальные условия: давление 1 атмосфера = 1013·102 Па, температура Т = 20 ºС = = 293 К), воспользовавшись уравнением состояния:

р = NkT, |

(2.26) |

||

где k – постоянная Больцмана, k = 1,38·10–23Дж/К, откуда |

|

||

N = |

P |

. |

(2.27) |

|

|||

|

kT |

|

|

После подстановки численных данных получим значение концентрации N = 2,5053·1025 частиц в метре кубическом (част/м3). Вобъеме1 л(10–3 м3) будетсоответственно2,5053·1022 частиц.

Расход газа G, част/с, определяется следующим образом:

G = 2,5053· 1022 / 3600 = 6,96· 1018. |

(2.28) |

105

Из выражений (2.25) и (2.28) получаем формулу для плотности потока ионов азота на поверхность катода ПN2+, выраженную через плотностьтокаразрядаидолюазотавсоставегазовойсмеси:

ПN2+ = 0,897·j·(%N2). |

(2.29) |

Данное выражение описывает максимальную плотность потока ионов азота на поверхность катода. Это не значит, что все атомы азота, которые образуются при диссоциативной рекомбинации молекулярных ионов, непременно продиффундируют в металл. На поверхности катода-детали возможна также и гетерогенная рекомбинация образовавшихся атомов в молекулу и затем уход молекул из катодной области разряда.

Таким образом, для определения плотности потока молекулярных ионов азота на поверхности обрабатываемой детали необходимо знать плотность тока разряда и процентное содержание азота в рабочей смеси.

Более сложную задачу представляет определение потока атомов азота, образующихся вследствие диссоциации молекул в зоне катодного свечения разряда: здесь нужны данные о концентрациях электронов Ne (см–3), молекул N2 (см–3) и коэффициенте диссоциации Кдис, см3/с, молекул N2. Скорость образования атомов, см–3·с–1, в катодном свечении тлеющего разряда, где энергия электронов максимальна, можно представить в таком виде [84]:

R = Кдис·Ne·N2, |

(2.30) |

где Кдис – коэффициент диссоциации азота, зависящий от параметра E/N (напряженность поля, отнесенная к концентрации, В·м2); Е – напряженностьэлектрическогополявкатодномслое, В/м.

Поток атомов азота ПN (м–2с–1), образующихся в катодном слое, можно оценить из выражения

ПN = ¼ (N· V), |

(2.31) |

где N – концентрация атомов, м–3; V – их скорость, определяемая температурой газа в катодном слое, м/с [70]:

106

V = 145,5 (Т/М)1/2. |

(2.32) |

Согласно [85], выражение для концентрации атомов азота в разряде имеет следующий вид:

Na = |

2rd Ne |

, |

(2.33) |

|

|||

|

1/τ + rd Ne |

|

|

где rd – коэффициент диссоциации молекул азота; τ – время пребывания молекул азота в зоне разряда (т.е. в зоне отрицательного свечения у катода, где и происходит диссоциация молекул); N – концентрация атомов, м–3.

На основании данных работы [85] можно оценить величину плотности потока атомов азота, образующихся вследствие диссоциации электронным ударом в разряде. Концентрация атомов азота составила величину Na = 3,5·1012 cм–3 при давлении в камере р = 150 Па и температуре Т = 537…547 ºС [85]. Это соответствует типичным условиям проведения процесса азотирования на промышленном оборудовании [85]. Тогда плотность потока атомов на поверхность будет определяться выражением

ПN = 0,25Na·145,5 (Т/М)1/2, |

(2.34) |

где Т – температура атомов, К (ее можно считать равной температуре катода [65]); М – масса атома азота, а.е.м.

Расчеты показывают, что при температуре Т = 530 °С плотность потока атомов азота на поверхность металла составляет величину ПN = 9,6·1018 (част/м2·с) или 1,38 л/ч·м2. Сравним эту величину с плотностью потока атомов, образующихся вследствие диссоциативной рекомбинации на поверхности деталей-катода.

Для типичных параметров процесса ионного азотирования на промышленномоборудованиивеличинаплотноститокаj = 3…12 А/м2, а доля азота в смеси – на уровне 25–75 %. Следовательно, плотность потока азота при данных величинах плотности тока и доли азота в составе смеси рабочих газов составляет соответственно от 1,95 до 7,78 л/ч·м2. Это может значительно превышать плотность потока

107

атомов, образовавшихся вследствие диссоциации электронным ударом в зоне отрицательного свечения катода.

Произведение плотности потока азота ПN на время выдержки τ дает нам величину дозы азота D (л/м2), которая теоретически может быть поглощена поверхностью садки за время обработки при условии, что все образовавшиеся атомы азота провзаимодействуют с металлом.

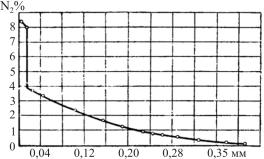

Таким образом, расчетные данные для типичных параметров процесса ионного азотирования на промышленном оборудовании дают величину плотности потока азота на уровне до 7 л/ч·м2и более. Встает вопрос, достаточно ли этой плотности потока для формирования азотированного слоя? Для определения величины растворенного в азотированном слое азота необходимо знать его распределение по глубине. Типичный профиль распределения азота по глубине слоя для стали 38Х2МЮА после газового азотирования в течение 24 чпритемпературе520 °Сприведеннарис. 2.16 [86].

Рис. 2.16. Распределение азота по глубине азотированного слоя

Концентрация азота в интервале от 4 до 8,5 % соответствует нитридному слою, состоящему из (γ' + ε)-фазы. Рассчитать среднюю концентрацию азота в слое CN2, л/м2, можно методом графического интегрирования, а затем найти концентрацию азота, л/м3.

CN = 9,47 · 105 |

· %N / (14 + 0,4185 · %N), |

(2.35) |

2 |

|

|

108

где мас. % N – концентрация азота (в массовых процентах) в азотированном слое.

Это выражение получено путем преобразования формул, приведенных в [32]. Для данного примера общее содержание азота в слое (доза поглощенного азота) составляет 47,6 г/м2 азотированной площади или соответственно 40,8 л азота на 1 м2. Следовательно, среднее удельное поглощение азота в течение процесса выдержки должно было быть не менее 1,7 л/ч·м2, что вполне приемлемо для типичных режимов азотирования на промышленном оборудовании.

При ионном, как и при газовом азотировании, в первый период насыщения идет активное поглощение азота поверхностью садки. Газовая среда при относительно малом значении ПN2 мо-

жет не успевать восполнять количество активных атомов азота, диффундирующих в глубь металла. По мере замедления диффузии атомов в глубь металла, вследствие снижения градиента концентрации, количество азота в разряде возрастает.

В реальном процессе обработки, поскольку эффективная скорость откачки остается неизменной, в начальной стадии насыщения из-за уменьшения доли азота давление должно снижаться. Затем, по мере снижения поглощения азота поверхностью деталей и его увеличения в объеме камеры, давление должно повышаться. Если же откачная система состоит из двух последовательно соединенных насосов (форвакуумного и двухроторного), то при условии сохранения неизменным давления в камере в течение процесса насыщения частота вращения двухроторного насоса постепенно (по мере возрастания концентрации азота) должна увеличиваться. Это особенно наглядно проявляется при обработке садок с большой азотируемой площадью.

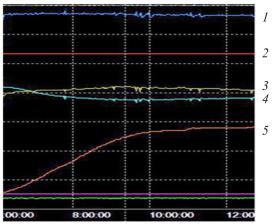

На рис. 2.17 представлена часть графического протокола процесса ионного азотирования садки деталей из стали 40Х с активной (поглощающей азот) площадью 24 м2 (см. рис. 1.26). По условиям процесса, давление в рабочей камере должно быть неизменным для поддержания постоянства вольт-амперных харак-

109

теристик разряда. Для этого автоматически изменяется скорость откачки системы путем изменения частоты вращения упомянутого насоса (как это было рассмотрено ранее). Если в первоначальный момент имеет место большое поглощение азота, то из-за снижения давления в камере соответственно изменится вольтамперная характеристики разряда. Увеличится напряжение, и снизится ток, что крайне нежелательно, так как это приведет к снижению химической активности разряда. Для предотвращения этого автоматически снижается частота вращения ротора двухроторного насоса, что эквивалентно уменьшению скорости откачки. Тем самым, давление в камере сохраняется неизменным. Затем, по мере насыщения садки азотом, его концентрация в камере возрастает, и для обеспечения постоянства давления в рабочей камере частота вращения плавно увеличивается. Следует отметить, что диапазонизменения частоты достаточно велик– от3,7 до18 Гц, что соответствует увеличению эффективной скорости откачки вакуумной системы установки от 5,8 до 13 л/с.

Рис. 2.17. Графический протокол процесса ионного азотирования садки общей площадью 24 м2: 1 – давление в рабочей камере; 2 – температура садки; 3 – ток разряда; 4 – напряжение разряда; 5 – частота напряжения, питающего электродвигатель двухроторного насоса

110