книги / Специальные плазменные технологии

..pdf2.6. ПЛАЗМЕННАЯ ПОВЕРХНОСТНАЯ ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА

Все способы химико-термической обработки можно разделить на две группы, приняв за основную характеристику состояние вещества, содержащего диффундирующий (насыщающий) элемент. Источниками диффундирующего элемента могут быть вещества, находящиеся в твердом, жидком, парообразном и плазменном состояниях.

Первая группа способов – диффузионное насыщение металлов из твердой, жидкой или паровой сред. При этом диффузионному проникновению предшествует установление физического контакта между насыщаемой поверхностью и источником диффундирующего элемента.

Вторая группа – диффузионное насыщение металлов из активных жидких и паровых газовых сред. При этом сначала происходит физико-химическое превращение в исходной среде. Активизация осуществляется в результате химических реакций в жидких или газовых средах, а также на насыщаемой поверхности металлов. В большинстве случаев исходную газовую или жидкую среду активизируют ионизацией с помощью электрических разрядов или электролиза. К этой группе способов относят ионную цементацию, ионное азотирование, электроискровое поверхностное легирование, плазменное упрочнение с использованием активных жидких сред, плазмообразующих газов и др.

В отличие от ионных процессов, реализуемых с помощью тлеющего разряда при пониженном давлении газа, плазменную химико-термическую обработку осуществляют при атмосферном давлении с использованием более простой аппаратуры. Процесс цементации стали состоит из трех накладывающихся друг на друга стадий.

♦ Первая – образование в цементирующем газе активных атомов углерода, насыщающих сталь. Высокая температура плазменнойдугиспособствуетбыстрому протеканиюэтойстадии.

71

♦Вторая – поглощение активных атомов углерода поверхностью стали. Для этого сталь должна находиться в аустенитной стадии, чтобы атомарный углерод мог внедряться в ее кристаллическую решетку. Если поглощение идет эффективно

ипродолжительное время, то на поверхности после достижения предельной растворимости углерода в аустените может образоваться цементит. При плазменном нагреве из-за его непродолжительного времени образование цементита маловероятно.

♦Третья стадия – диффузия атомов углерода внутри стали, которая происходит в результате разного содержания углерода по глубине изделия, снижающегося по мере удаления от поверхности.

Цементации главным образом подвергают стали с низким содержанием углерода (0,1–0,25 %). Цементация всегда сопрово-

ждается закалкой и низким отпуском. После этого поверхность стальных деталей приобретает высокую твердость и износостойкость, сердцевина же остается вязкой вследствие низкого содержания в ней углерода.

При плазменном нагреве процесс цементации и закалки совмещен во времени. В качестве плазмообразующих газов в этом случае применяют углекислый газ или углеводородные газы (метан, пропан) и их смеси с воздухом. В результате использования углекислотной плазмы для цементации и закалки удается достигнуть твердости 650–720 HV – для стали 45, 720–600 HV – для стали 65Г, и 200–220 HV – для СтЗ. При этом на поверхности стальных деталей образуются напряжения сжатия, увеличивающие предел выносливости и долговечности деталей.

Азотирование применяют для создания очень твердого, износостойкого и хорошо сопротивляющегося коррозии тонкого слоя. Простая углеродистая сталь малопригодна для азотирования: ее поверхность получается недостаточно твердой и вместе с тем хрупкой. Дляазотированиячащеприменяютлегированнуюсталь.

Хорошие результаты дает азотирование нержавеющих и жаропрочных сталей. В легированных сталях при азотирова-

72

нии образуются нитриды алюминия, титана, ванадия, хрома, молибдена, вольфрама, которые придают азотированному слою очень высокую твердость.

Детали, подлежащие азотированию традиционными способами, предварительно подвергают закалке и отпуску. Это делается для того, чтобы тонкий и хрупкий слой, получаемый при азотировании, опирался на прочную и однородную подкладку (сердцевину детали) и не продавливался в процессе эксплуатации. При плазменном упрочнении азотирование совмещено с закалкой. Например, при азотировании стали 40 с использованием в качестве плазмообразующего газа смеси аргона с азотом получают поверхностную твердость 9500–9800 МПа.

В качестве паст, обмазок используют азотосодержащие соли. Пасту со связующей связкой наносят на поверхность изделия слоем толщиной 0,5–1,5 мм и проводят плазменный нагрев соплавлением поверхностности. В поверхностном слое на стали 20 образуются не только твердые растворы азота в железе, но и нитрид Fe2,N. Микротвердость легированного слоя достигает 8400–8800 МПа. При использовании электротермического эффекта (ЭТЭ) глубина азотированного слоя возрастает.

2.7. ФИНИШНОЕ ПЛАЗМЕННОЕ УПРОЧНЕНИЕ

Финишное плазменное упрочнение (ФПУ) представляет собой технологию поверхностной обработки отдельных участков инструмента, технологической оснастки и других изделий, подверженных повышенному износу. Физическая сущность процесса состоит в том, что поверхность материала (металла) подвергается воздействию аргоновой плазменной струи, несущей в себе пары соединений кремния и углерода, что приводит к одновременному воздействию и осаждению на поверхность тонкопленочного аморфного покрытия оксикарбида кремния. В качестве активной добавки, подаваемой в плазменную струю, использу-

73

ется двухкомпонентный технологический препарат сетол (сетол1 и сетол 2). Термическое воздействие может сыграть как положительную, так и отрицательную роль. С одной стороны, чем выше температура поверхности изделия (подложки), тем более высокое качество (в первую очередь плотность) будет иметь покрытие. Если, конечно, на поверхности до нанесения покрытия не появится окалина. Кроме того, дозированное термическое воздействие на поверхность некоторых металлов (например, Х12М) приводит к весьма благоприятному перераспределению карбидов хрома в приповерхностном слое. С другой стороны, чрезмерное термическое воздействие может вызвать либо появление хрупких фаз, либо снижение твердости поверхностных слоев (отпуск инструмента).

ФПУ подвергаются изделия из инструментальных сталей, твердых сплавов, а также из других сталей и сплавов.

ФПУ является заключительной операцией и проводится после окончательной механической, термической и абразивной обработки изделий. ФПУ не подлежат изделия, имеющие на упрочняемых зонах следы окисления, прижоги, заусенцы, сколы, а также оксидные и органические покрытия. ФПУ применяется при изготовлении инструмента, штампов, прессформ, ножей, фильер, подшипников и других деталей машин со специальными свойствами поверхности: высокой износостойкостью, антифрикционностью, коррозионно-стойкостью, жаростойкостью, разгаростойкостью, антисхватыванием, стойкостью против фрет- тинг-коррозии и др.

Эффект от ФПУ достигается за счет изменения физикомеханических свойств поверхностного слоя: увеличения микротвердости, уменьшения коэффициента трения, создания сжимающих напряжений, залечивания микродефектов, образования на поверхности диэлектрического и коррозионно-стойкого пленочного покрытия с низким коэффициентом теплопроводности, химической инертностью и специфической топографией поверхности.

74

Технологический процесс ФПУ проводится при атмосферном давлении в воздушной среде и состоит из операций предварительной очистки (любым известным методом) и непосредственно упрочнения обрабатываемой поверхности путем воздействия на нее плазменной струи при взаимном перемещении изделия и плазмотрона. Параметры процесса: ток дуги 100 А, расход аргона 2–3 л/мин, относительная скорость перемещения 1–10 мм/с, расстояние между плазмотроном и изделием 10–15 мм, диаметр пятна упрочнения 12–15 мм, толщина покрытия 0,5–3 мкм. Температура нагрева деталей при ФПУ не превышает 100–150 °С. В качестве плазмообразующего газа используется аргон, исходным материалом для прохождения плазмохимических реакций и образования покрытия является специальный жидкий двухкомпонентный препарат сетол. Его расход не превышает 0,5 г/ч (не более 0,5 литра в год при определенной интенсивности работы).

Параметры шероховатости поверхности после ФПУ не изменяются. По сравнению с аналогами – ионно-плазменным напылением, лазерным и электроискровым упрочнением, эпиламированием, нанесением кластерных покрытий – ФПУ имеет следующие преимущества:

♦высокая воспроизводимость и стабильность упрочнения за счет двойного эффекта – от нанесения износостойкого покрытия и структурных изменений в тонком приповерхностном слое;

♦процесс упрочнения происходит на воздухе при температуре окружающей среды, не требует применения вакуумных или других камер и ванн, а также защитной среды;

♦вследствие нанесения тонкопленочного покрытия (толщиной не более 3 микрометров) процесс упрочнения используется в качестве окончательной операции;

♦отсутствие изменений параметров шероховатости поверхности после процесса упрочнения;

♦минимальный нагрев в процессе обработки (не более 100–120 °С) не вызывает деформаций деталей, а также позво-

75

ляет упрочнять инструментальные стали с низкой температурой отпуска;

♦возможность упрочнения локальных (по глубине и площади) объемов деталей в местах износа с сохранением исходных свойств материала в остальном объеме;

♦тонкопленочное покрытие по микротвердости наиболее близко к алмазоподобным покрытиям;

♦образующиеся на поверхности сжимающие остаточные напряжения при циклической нагрузке повышают усталостную прочность изделия;

♦ высокая адгезионная прочность сцепления покрытия с основой обеспечивает максимальную сопротивляемость истиранию (в том числе при взаимодействии инструмента с обрабатываемым материалом);

♦низкий коэффициент трения способствует подавлению процессов наростообразования при резании или налипания при штамповке и прессовании;

♦образующееся на поверхности тонкопленочное аморфное (стеклообразное) покрытие защищает изделие от воздействия высокой температуры (в течение 100 часов при температуре 800 °С на воздухе);

♦возможность упрочнения поверхностей деталей любых габаритов в ручном или автоматическом режимах;

♦минимальное потребление и низкая стоимость расходных материалов;

♦низкая потребляемая мощность установки для упрочнения – менее 6 кВт;

♦незначительная площадь, занимаемая оборудованием, –

1–2 м2;

♦транспортабельность и маневренность оборудования (массаблока аппаратурыменее 15 кг, источника питания 100–200 кг);

♦экологическая чистота процесса в связи с отсутствием отходов при упрочнении;

76

♦ в отличие от методов упрочнения с использованием по- верхностно-активных веществ в данной технологии отсутствует контакт с токсичными материалами.

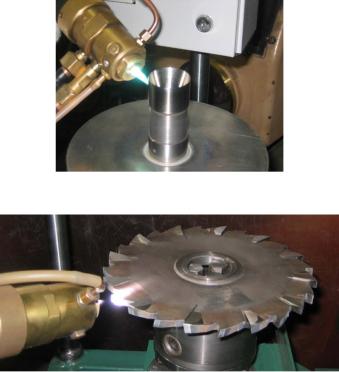

Внедрение ФПУ на предприятиях России, стран СНГ и зарубежья повышает стойкость упрочненных изделий в 2–10 раз. К недостаткам ФПУ следует отнести сравнительно невысокую производительность, повышенные уровни шума и ультразвукового излучения. ФПУ применяется для упрочнения режущего инструмента, штампов, ножей, пил, пресс-форм, калибров, фильер, шестерен, подшипников, деталей машин типа валиков, кулачков, направляющих, фиксаторов, прижимов, толкателей (рис. 24, 25).

Рис. 24. ФПУ матрицы пресс-формы

Рис. 25. ФПУ дисковой обрезной фрезы

77

2.8. ОБОРУДОВАНИЕ ДЛЯ ПЛАЗМЕННОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ

Для плазменной термической обработки переносной дугой (прямого действия) вполне пригодны плазмотроны для плазменной сварки на токе прямой и обратной полярности. Они отвечают требованиям, предъявляемым к плазмотронам для термообработки: мощность, стабильность параметров плазменного потока, высокая энергетическая эффективность, длительный ресурс непрерывной работы, надежность конструкции, простота эксплуатации, возможность использования любых плазмообразующих газов.

Для упрочнения деталей сложной формы чаще используются плазмотроны с непереносной дугой (косвенного действия).

В качестве плазмообразующего газа наибольшее применение получили аргон, азот, водород и их смеси. С точки зрения экономичности процесса целесообразно использовать плазмотроны, работающие на воздухе, однако стойкость электродов у таких плазмотронов относительно невелика из-за значительной их эрозии.

Следует заметить, что в плазмотронах для плазменного поверхностного упрочнения непереносной дугой желательно уменьшить диаметр плазмообразующего сопла и увеличить высоту канала сопла, что благоприятно сказывается на технологических возможностях плазмотрона, так как при этом увеличивается скорость упрочнения и глубина упрочненной зоны. Однако значительное уменьшение диаметра сопла приводит к снижению его стойкости, возникают трудности с зажиганием дуги. Наряду с обеспечением достаточного охлаждения сопла необходимо создавать благоприятные условия для подачи плазмообразующего газа в его канал, что зависит от геометрии дуговой камеры.

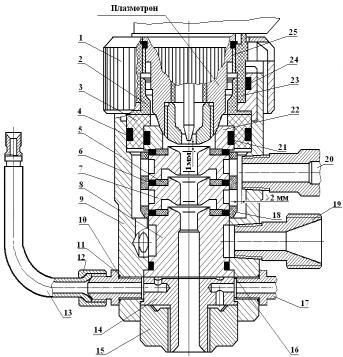

Плазмотрон для ФПУ снабжается плазмохимическим генератором, выполненным в виде насадки (рис. 26). Для правильной

78

Рис. 26. Плазмохимический генератор НПХ-5-01; 1 – накидная гайка; 2, 3, 25 – втулки изолирующие; 4, 6, 11, 16, 21, 24 – резиновые кольца; 5 – опорная шайба; 7 – межэлектродная вставка; 8 – анод; 9 – корпус; 10, 19, 20 – ниппели; 12 – накидная гайка; 13 – трубка для ввода транспортирующего газа; 14 – втулка-формирователь; 15 – резьбовое кольцо; 17 – ниппель для ввода защитного газа; 18 – изолятор;

22 – кольцо; 23 – резьбовая втулка

работы плазмотрона требуется предварительная настройка радиального и осевого положения конца вольфрамового электрода относительно наружного торца плазмообразующего сопла. Осевое заглубление торца электрода относительно среза сопла должно быть в пределах 2–2,5 мм. Для надежной работы плазмотрона с плазмохимическим генератором ток дежурной дуги должен быть в пределах 10–20 А. Плазмотрон с плазмохимическим гене-

79

ратором имеет последовательную систему охлаждения. Плазмохимический генератор (см. рис. 26) имеет корпус 9, закрепляемый с помощью накидной гайки 1 и изолирующей втулки 25 на плазмотроне. Расположенные в верхней части корпуса 9 изолирующая втулка 2 и медное опорное кольцо 22, изолированное от корпуса втулкой 3, предназначены для фиксации плазмохимического генератора относительно корпуса плазмотрона.

Межэлектродные вставки 7, расположенные в изоляторе 18, отделены друг от друга, а также от анода 8, находящегося под потенциалом корпуса 9, и кольца 22, находящегося под потенциалом плазмообразующего сопла плазмотрона, изолирующими опорными шайбами. Изолятор 18 ориентирован в корпусе 9 по фаске относительно отверстий для воды. Фиксация анода 8

ивтулки-формирователя 14 в корпусе 9 осуществляется с помощью резьбового кольца 15, а вставок 7, кольца 22, изолирующих втулок 2 и 3 – с помощью резьбовой втулки 23. Резиновые кольца 4, 6, 16, 21 обеспечивают герметизацию канала водяного охлаждения. Для уплотнения охлаждающего канала во втулке 3

идля уплотнения газовой полости в резьбовой втулке 23 используется один типоразмер резинового кольца 24. Для подвода

иотвода воды и тока служат ниппели 19 и 20, закрепленные в корпусе 9. Шланги присоединяются к ниппелям накидными гайками. Подвод транспортирующего аргона с парами реагентов осуществляется через ниппель 10 и каналы во втулке 14. Неиспользуемые отверстия в корпусе 9 заглушаются резьбовыми пробками. Уплотнение ниппеля 10 и пробок осуществляется резиновыми кольцами 12. Подача защитного газа производится через ниппель 17, установленный под входным (нижним) водяным ниппелем, и далее через каналы во втулке 14 и резьбовом кольце 15. Ориентация втулки 14 осуществляется с помощью фиксирующего винта в корпусе 9, установленного под углом 45° к оси ниппеля подачи воды 19. Подача плазмообразующего аргона производится по каналам плазмотрона.

80