книги / Специальные плазменные технологии

..pdfПроволока сплошного сечения для плазменной наплав-

ки. Нормативной и технической документацией предусмотрено производство стальной наплавочной проволоки сплошного сечения диаметром 0,3–6 мм, а также катанки диаметром 6,5 и 8 мм. Для наплавки стальных покрытий может использоваться углеродистая проволока, например НП-50 (содержание углерода 0,45–55 %) обеспечиваеттвердостьнаплавленногослояНВ180–240,

легированная, например НП-65Г (0,60–0,70 % С, 0,9–1,2 % Mn) НВ 230–310, НП-Х3Г2МФ (0,35–0,45 % С, 3–3,8 % Cr, 1,3–1,8 % Mn, 0,40–0,70 Si, 0,30–0,50 % Мо, 0,10–0,20 % V) HRC 38–44,

высоколегированная, например НП-40Х13 (0,35–0,45 % С, 12–14 % Cr, 0,8 % Mn, 0,8 % Si) HRC 46–52. Для работы при высоких температурах для наплавки используют проволоку на никелевой основе, сплавы с высоким содержанием кобальта и другие, на-

пример НП-Х15Н60 (не более 0,15 % С, 15–18 % Cr, 55–61 % Ni, 1,3–1,5 % Mn, 0,60–0,90 Si) НВ 180–220 обеспечивает работу до температуры 1000 °С. При плазменной наплавке нейтральной присадочной проволокой используют проволоку сплошного сечения из меди и ее сплавов, жаропрочных и коррозионно-стой- ких сплавов на основе никеля, кобальта, титана. Наплавку двойной плазменной дугой с токоведущей присадочной проволокой применяют для проволок из сплавов на основе меди. Наплавку горячей проволокой используют при применении проволок из хромоникелевых сталей, хромистых сталей, никеля и других сплавов. Плазменную наплавку плавящимся электродом можно выполнять проволокой из большинства выпускаемых металлов и сплавов.

Порошковая проволока для плазменной наплавки. Срав-

нительно просто задача производства высоколегированных электродных и присадочных материалов для наплавки решается с помощью порошковой проволоки, которая состоит из оболочки из мягкой ленты (стальной, никелевой и т.д.) и сердечника из порошков легирующих компонентов (чистых металлов, карбидов, боридов и т.д.).

41

1.5.2. Газы для плазменной наплавки

При плазменной наплавке рабочий газ должен обеспечить надежную защиту сварочной ванны и электрода от окисления, а также способствовать устойчивому горению плазменной дуги. Кроме того, при плазменно-порошковой наплавке газ используется в качестве транспортирующего для подачи присадочного порошка в плазмотрон и его последующего вдувания в плазменную дугу. Газовая среда должна быть химически нейтральной по отношению к наплавляемому и основному металлам. В качестве рабочих газов при наплавке используют инертные газы (аргон, гелий), активные газы (азот, водород) и смеси газов.

Газовая среда при плазменной наплавке состоит их трех потоков: плазмообразующего потока (обычно аргон), который сжимает и стабилизирует дугу и защищает вольфрамовый электрод от окисления; защитного – предохраняет от окисления сварочную ванну (аргон, гелий, азот, смеси газов); транспортирующего при плазменно-порошковой наплавке (аргон, гелий, азот, смеси газов). Наиболее широко для плазменной наплавки применяют аргон. На практике применяются аргоно-гелиевые смеси, которые лучше защищают сварочную ванну, чем гелий; активные газы используют в составе газовых смесей: 70–80 % Ar + 20–30 % N2, 95 % Ar + 5 % H2 и др. В большом количестве использовать активные газы нежелательно, так как добавки в аргон двухатомных газов приводят к возрастанию напряженности электрического поля в столбе плазменной дуги и увеличению тепловой нагрузки на стенки сопла плазмотрона, также снижают устойчивость дугового разряда, затрудняют возбуждение дуги и т.д.

Использование в смесях большого количества активных газов может также привести к их растворению в металле сварочной ванны и последующему появлению пор в наплавленном металле.

42

1.6. ОБОРУДОВАНИЕ ДЛЯ ПЛАЗМЕННОЙ НАПЛАВКИ

Для реализации способов плазменной наплавки было разработано большое количество разнообразного оборудования, которое выпускаетсяпромышленностьюкаквединичныхэкземплярах, таки достаточно большими сериями. Как правило, оборудование для плазменной наплавки создают на основе агрегатно-модульного принципа, т.е. универсальные или специализированные аппараты иустановки различного назначения компонуют восновном из унифицированныхузловиблоков. Установкидлянаплавкиоснащаются плазмотроном, механизмом перемещения плазмотрона в вертикальной и горизонтальной плоскости, механизмом колебаний плазмотрона, устройством для подачи присадочного (электродного) материала, аппаратурой питания газами иисточником питания. В состав установок для наплавки может входить вспомогательное оборудование: колонна для монтажа основных узлов, манипулятор для установки и перемещения наплавляемой детали, устройство для подогрева наплавляемой детали, автономный блок охлаждения и т.д. Для компоновки установок плазменной наплавки могут использоваться унифицированныеузлыустановокдуговойсваркиинаплавки.

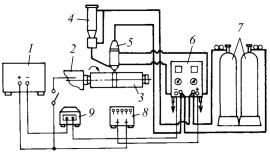

На рис. 13 представлена монтажная схема установки для плазменной наплавки с подачей порошка в сварочную ванну. Стабильность и ресурс работы установки, предназначенной для плазменной наплавки порошковыми материалами, в первую очередь зависятотнадежностиработыплазмотронаипорошковогопитателя

Плазмотроны являются важнейшим узлом наплавочного оборудования для плазменной наплавки, определяющим все его основные характеристики (табл. 4). Конструкции плазмотронов должны обеспечивать надежность защиты сварочной ванны от вредного воздействия окружающего воздуха при минимальном расходе газа, стабильность поддержания постоянными заданных параметров дуги, большой срок службы при непрерывной работе, свободное прохождение порошка в зону наплавки, возможность использования наплавочных металлов в виде проволок,

43

прутков, возможность наплавки поверхностей заданной формы (наружные, внутренние и др.).

Рис. 13. Монтажная схема плазменной наплавки с подачей порошка в сварочную ванну: 1 – источник питания;

2 – вращатель; 3 – наплавляемая деталь; 4 – порошковый питатель; 5 – плазмотрон; 6 – пульт управления; 7 – баллоны с газом; 8 – балластный реостат; 9 – дроссель

Таблица 4 Техническая характеристика плазмотронов для наплавки

Показатель |

Плазмотроны длянаплавки |

|||

|

|

|

||

наружных |

внутренних |

универсального |

||

|

поверхностей |

поверхностей |

типа |

|

Допустимаясилатока, А |

260 |

230 |

310 |

|

Производительностьнаплав- |

0,5–5,2 |

0,3–3 |

0,5–3,8 |

|

ки, кг/ч |

||||

|

|

|

||

Диаметр, мм: |

|

|

|

|

плазмообразующегосопла |

4 |

4 |

3–4 |

|

выходногоотверстияза- |

12–20 |

10–12 |

10–20 |

|

щитногосопла |

||||

|

|

|

||

вольфрамовогоэлектрода |

4 |

3–4 |

4 |

|

плазмотрона |

30–50 |

24–30 |

25–35 |

|

Высотаплазмотрона, мм |

135 |

48 |

120 |

|

Срок службы плазмотрона, как правило, определяется стойкостью плазмообразующего сопла. Срок службы плазмообразую-

44

щего сопла может быть продлен путем повышения теплоотдачи от стенок сопла за счет увеличения поверхности охлаждения, расхода водыиееиспользования сболеенизкой температурой.

При необходимости работы на токе обратной полярности повышаются требования к системе охлаждения электрода анода плазмотрона.

Часто в практике промышленного производства возникает необходимость производить наплавку деталей широкими валиками. Благодаря применению колебательных механизмов удается наплавлятьзаодинпроходваликиширинойдо50 ммивысотойдо6 мм.

Колебатель предназначен для возвратно-поступательного перемещения плазменной горелки вдоль оси наплавляемой цилиндрической детали с заданной частотой и амплитудой с целью повышения производительности труда путем получения валика требуемой ширины за один оборот детали. При наплавке плоских поверхностей колебатель перемещает плазмотрон перпендикулярно направлению подачи наплавляемой детали. Применяют колебатели с пневматическим и электрическим приводом. Последние обеспечивают плавные и равномерные колебания, что позволяет получать качественные наплавленные слои без подрезов. Колебатели с пневматическим приводом проще и дешевле.

Порошковые питатели предназначены для содержания порошка, регулирования его расхода и обеспечения стабильной

иравномерной подачи через плазмотрон в зону наплавки.

Вустановках применяют пневматические и пневмомеханические питатели. В пневматических питателях порошок подается за счет разрежения, создаваемого струей транспортирующего газа в инжекторе. Порошок из бункера свободно просыпается в инжекционную камеру, смешивается с транспортирующим газом

иво взвешенном состоянии подается по гибкой трубке в плазмотрон. При наплавке порошковыми смесями поддержание их состава постоянным оказалось трудным из-за сепарации, свойственной рассматриваемым питателям. Как правило, перечисленные типы питателей обеспечивают стабильную работу порошка

45

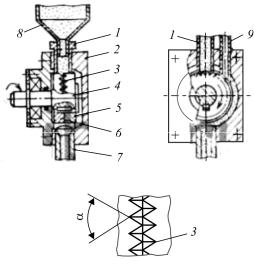

при расходе не менее 25–30 г/мин. В то же время при плазменной наплавке слоев толщиной до 1 мм и при комбинированной наплавке требуется равномерная и бесперебойная подача малых расходов порошка (от 4 г/мин и более). Для приведенных типов питателей характерно циклическое движение порошка в зону наплавки. Питатель вертикально-барабанного типа в значительной мере устраняет такой недостаток (рис. 14). В пневмомеханических питателях порошок дозируется механическим способом (при помощи вращающегося барабана и т.д.), а подается в плазмотрон потоком газа. Эти питатели в большей степени отвечают требованиям плазменно-порошковой наплавки. Они обеспечивают минимальный расход порошка3 г/мин при размеречастиц 0,1–0,5 мм.

Рис. 14. Схема порошкового питателя барабанного типа: 1 – патрубок; 2 – корпус; 3 – треугольные канавки; 4 – вал; 5, 6 – диски; 7 – патрубок; 8 – бункер; 9 – патрубок

Аппаратура питания газами. Питание установок плазмен-

ной наплавки газами происходит с помощью систем, состоящих из газовых баллонов высокого давления, газовых редукторов, рота-

46

метров и регуляторов давления или расхода газа, газовых шлангов. При плазменной наплавке присадочными проволоками аппаратура питания обеспечивает подачу плазмообразующего и защитного газов. При плазменно-порошковой наплавке, кроме того, подается газ, транспортирующий присадочный порошок.

Источники питания. Для питания установок применяют серийно выпускаемые сварочные выпрямители с падающей внешней характеристикой и напряжениемхолостого ходанениже70 В.

1.7. МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА НАПЛАВКИ

Требования, предъявляемые к качеству наплавленного слоя и изделиям в целом, высокие. Для выявления и устранения дефектов необходим тщательный и систематический контроль качества на всех стадиях производства наплавки. Основные дефекты наплавки: трещины в наплавленном слое и в зоне сплавления с основным металлом детали, поры и раковины, шлаковые включения, несплавленияслояс основным металлом детали, подрезыи др.

Дефекты могут быть внешними, выходящими на поверхность наплавок, и внутренними, располагающимися внутри наплавленного слоя. В зависимости от предъявляемых требований контроль осуществляется с использованием визуально-измерительного контроля наплавленных поверхностей, механических испытаний и физических методов контроля (металлографические исследования, контроль внутренних дефектов рентгенографическим методом, ультразвуком, магнитографическимспособомидр.).

Трещины являются наиболее опасным дефектом наплавок, так как под воздействием быстроизменяющихся нагрузок или тепловых колебаний они могут развиваться, что может привести к преждевременному выходу детали из строя. Возникновение трещин зависит от содержания углерода и серы в наплавленном металле, от недостаточного предварительного подогрева детали при наплавке, жесткости изделия. Холодные трещины могут возникать при быстром охлаждении детали после наплавки.

47

Поры являются менее опасным дефектом, чем трещины, но их наличие снижает износостойкость и прочность наплавленного металла.

Неметаллические включения чаще наблюдаются при многослойной наплавке. Они могут являться результатом наплавки по окисленной поверхности предыдущих слоев. Несплавления наплавленного металла с основным металлом детали могут образоваться при несоответствии выбранной скорости наплавки, загрязнениях наплавляемых поверхностей, нарушении режима наплавки и пр. Наличие этих дефектов может привести к отколу наплавленного слоя в процессе работы.

Часто наплавленные детали устанавливают на машины без последующей механической обработки (ножи бульдозеров, опорные катки тракторов и др.). В этом случае важным требованием является гладкая поверхность наплавленного слоя. Причиной наплывов и углублений в наплавленном слое является нарушение режима наплавки – силы тока, напряжения дуги, скорости наплавки, смещения электрода с зенита при наплавке цилиндрических деталей, величины вылета электрода и пр.

Для исключения указанных дефектов требуется обеспечивать входной контроль и правильную подготовку материалов под наплавку, соблюдать все технологические требования выполнения работ.

Присадочная проволока должна быть абсолютно чистой. На проволоке не допускаются следы масла, ржавчины, смазки и других загрязнений. Поэтому перед применением проволока должна быть зачищена до металлического блеска механическим путем и обезжирена либо зачищена химическим путем (травлением). Порошки должны храниться в герметичной таре.

Поверхность изделия перед применением должна быть тщательно очищена от слоя окислов, ржавчины, масла и других загрязнений. Чаще всего такую поверхность очищают путем дробеструйной обработки, также применяется механическая и абразивная обработка.

48

2. ПЛАЗМЕННОЕ ПОВЕРХНОСТНОЕ УПРОЧНЕНИЕ

Как правило, тяжело нагруженные детали воспринимают основную нагрузку своими поверхностными слоями. При статических и динамических нагрузках максимальные напряжения возникают в поверхностном слое изделия. При воздействии знакопеременной нагрузки разрушение от усталости также начинается в поверхностном слое. В случае работы изделия на износ от трения изнашивается только его рабочий слой глубиной в несколько миллиметров. Следовательно, нет необходимости большинству таких деталей придавать одинаковые свойства по всему сечению, достаточно обеспечить требуемые свойства в поверхностном слое деталей. Для этой цели используется поверхностная термическая обработка. Перспективным направлением совершенствования технологий поверхностной обработки является разработка и внедрение процессов с использованием высококонцентрированных источников энергии, в том числе и плазменных технологий. Использование методов поверхностного упрочнения высококонцентрированными источниками нагрева дает возможность получения скоростей нагрева и охлаждения материалов, на несколько порядков превышающих значения, характерные для традиционных методов упрочнения (печной закалки, закалки ТВЧ, газопламенной закалки и др.), что способствует получению упрочненных слоев с недостигаемым ранее уровнем эксплуатационных свойств.

Возможность регулирования концентрации энергии позволяет изменять как ширину и глубину обработки в широких пределах, так и управлять скоростью нагрева и охлаждения упрочняемого слоя. С точки зрения концентрации энергии плазменный источник нагрева несколько уступает лазерному и электронному лучам, но имеет большую производительность. Кроме

49

того, при внедрении в массовое производство обеспечиваются минимальные финансовые инвестиции и эксплуатационныезатраты.

2.1.ПОВЕРХНОСТНОЕ УПРОЧНЕНИЕ МАТЕРИАЛОВ

Врезультате поверхностной термообработки увеличивается твердость поверхностных слоев изделия с одновременным повышением сопротивления истиранию и предела выносливости.

Общим для всех видов поверхностной закалки является нагрев поверхностного слоя детали до температуры выше температуры фазовых превращений с последующим быстрым охлаждением. Способы различаются методами нагрева деталей. Толщина и свойства закаленного слоя при поверхностной закалке определяются глубиной и скоростью нагрева и охлаждения.

2.2.СПОСОБЫ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ

Взависимости от способов нагрева различают несколько видов поверхностной закалки.

Закалка погружением – разогрев поверхности ведется за счет кратковременного погружения детали в горячую среду. После нагрева деталь охлаждают в воде или масле. Толщина закаленного слоя определяется временем выдержки в горячей среде. Недостатки – сложность технологического процесса и оборудования, высокая стоимость.

Газопламенная закалка – разогрев поверхности детали производится за счет нагрева пламенем газовой горелки. Достоинство способа в его универсальности. Недостатки метода: невысокая производительность; сложность регулирования глубины закаленного слоя и температуры нагрева. Пламенную поверхностную закалку применяют главным образом для закалки изделий с большой поверхностью, при индивидуальном производствеиремонте.

50