книги / Особенности получения наноструктурированных ионно-плазменных плёнок с заданными свойствами

..pdf

|

|

|

|

|

|

а |

б |

|

|

|

|

|

|

в |

г |

|

|

|

|

|

|

д

Рис. 30. Влияние продолжительности процессов: а – ионной очистки (1–5), осаждения подслоя Zr на температуру поверхности тестового образца (5–8); б, г – осаждения слоя ZrN и влияние давления газовой смеси на температуру осажденного слоя; в, д – влияние давления газовой смеси на микротвердость композиции при То.в: б, в – 291–292 К;

г, д – 299–00 К

81

Таблица 11

Технологические параметры процесса осаждения пленки ZrN методом магнетронного распыления

(переменные технологические параметры – р, Р, То.в

Соот- |

|

|

|

|

|

|

|

Тп.п, К, при tпр |

|

||

ноше- |

|

|

р, |

|

|

Р, |

|

Н , |

|||

ние |

L, |

Uсм, |

U магн, |

Iмагн, |

То.в, К |

|

|

|

|||

газов |

мм |

В |

Па |

В |

А |

кВт |

10 |

20 |

30 |

ГПа |

|

N2/Ar, |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

мин |

мин |

мин |

|

|

% |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,8 |

460 |

4,1 |

1,89 |

211–292 |

603 |

608 |

615 |

13 |

|

|

|

460 |

4,2 |

1,93 |

299–300 |

603 |

606 |

612 |

17 |

|

|

|

|

|

||||||||

|

|

|

1,0 |

450 |

4,5 |

2,03 |

291–292 |

603 |

610 |

621 |

18 |

35/65 |

100 |

80 |

|

410 |

5,1 |

2,09 |

299–300 |

606 |

613 |

618 |

17 |

|

|

|

1,2 |

430 |

4,2 |

1,81 |

291–292 |

603 |

613 |

624 |

9 |

|

|

|

410 |

5,0 |

2,05 |

299–300 |

610 |

617 |

624 |

11 |

|

|

|

|

|

||||||||

|

|

|

1,4 |

420 |

4,6 |

1,93 |

291–292 |

608 |

617 |

626 |

8 |

Примечание: То.в – температура воды, охлаждающей мишень; Тп.п – температура поверхности пленки; Р – мощность магнетронного разряда; Hµ – микротвердость композиции; р – давление газовой смеси.

Экспериментально установлено, что максимальная температура поверхности тестового образца после процессов: ионной очистки соответствует 613 К, осаждения подслоя из циркония – 603 К, осаждения пленки – 624 К. Средняя температура поверхности пленки, измеряемая пирометрическим способом, с увеличением продолжительности процесса осаждения пленки в изучаемом диапазоне давлений не только поддерживается постоянной, но и незначительно увеличивается примерно на 40 К (ранее установлено, что при электродуговом испарении температура может возрасти на 120 К). Скорость роста температуры поверхности пленки увеличивается с ростом давления газовой смеси. Полученные данные позволяют утверждать, что подвижности кластеров на поверхности подложки достаточно для обеспечения сохранения преимущественного ориентирования зерен

82

в процессе формирования пленки и степени ее текстурированности. Однако данный факт необходимо учитывать при получении пленок на подложках с низкой температурой отпуска.

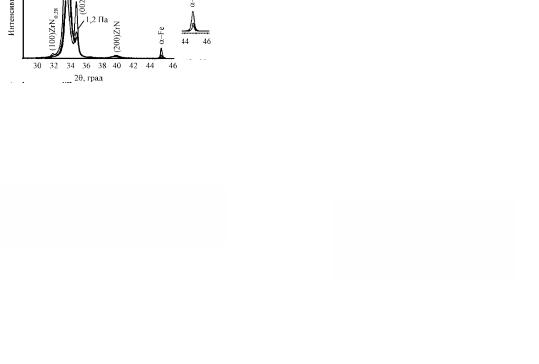

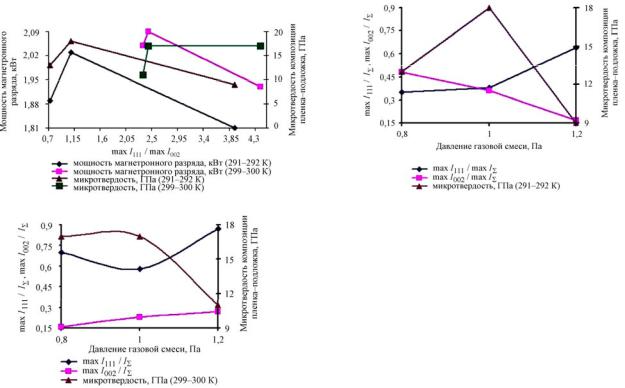

Установлено, что зависимость микротвердости композиции от давления газовой смеси независимо от способа охлаждения поверхности мишени носит экстремальный характер. Максимальное значение микротвердости композиции 18 ГПа соответствует сочетанию технологических параметров: давление газовой смеси до 1,0 Па и мощность магнетронного разряда до 2,03 ГПа, которые способствуют повышению скорости протекания плазмохимических реакций. Установлено, что при мощности магнетронного разряда более 1,9 кВт на микротвердость композиции в большей степени влияет его минимальное уменьшение (рис. 31). Так, уменьшение мощности магнетронного разряда с 1,89 до 1,81 кВт при увеличении давления газовой смеси с 0,8 до 1,2 Па приводит к уменьшению микротвердости композиции до 13 и 9 ГПа соответственно. Однако при мощности магнетронного разряда более 2,0 кВт, близком к оптимальному значению 2,03 кВт на уменьшение микротвердости в большей степени влияет увеличение давления газовой смеси до 1,2 Па, предположительно приводящее к повышенной концентрации химических элементов реакционного газа, изменению параметров структуры, соотношения фаз, напряженного состояния в пленке и дефектности ее структуры. Можно заключить, что на микротвердость композиции в большей степени влияют мощность магнетронного разряда и давление газовой смеси. Для получения пленки с максимальной микротвердостью необходима стабилизация мощности магнетронного разряда примерно 2,0 кВт, а именно контролируемый выход ионов металла в процессе осаждения пленки и оптимальное значение давления газовой смеси. В результате исследования установлено, что температура воды, охлаждающей поверхность мишени, оказывает второстепенное значение на величину микротвердости композиции.

83

Рис. 31. Влияние мощности магнетронного разряда и давления газовой смеси на микротвердость композиции

На основании многочисленных экспериментальных исследований установлены следующие оптимальные технологические параметры для получения пленок на основе ZrN методом магнетронного распыления с максимальной микротвердостью 17–18 ГПа: соотношение газов N2/Ar в смеси – 35/65 %, расстояние источник плазмы – подложка L = 100 мм, мощность магнетронного разряда Р ≈ 2,0 кВт, напряжение смещения на подложке Uсм = 80 В, давление газовой смеси р = 1,0 Па.

9.4. Влияние способа охлаждения поверхности мишени, мощности магнетронного разряда и давления газовой смеси на фазовый состав и параметры структуры пленок ZrN

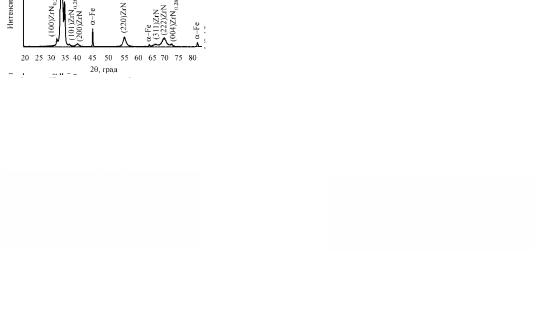

С помощью рентгенофазового анализа (рис. 32) установлено, что пленки состоят из фазы ZrN с кубической решеткой типа NaCl с параметром а = 0,463 нм с преимущественной кристаллографической ориентировкой (111) и фазы ZrN0,28 с гексагональной решеткой типа Mg с параметрами а = 0,322 нм и с = 0,518 нм с преимущественной кристаллографической

84

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

85

|

|

|

в |

|

г |

Рис. 32. Рентгеновские дифрактограммы (Cu Кα-излучение) пленок ZrN, полученных методом магнетронного распыления на подложках из Ст3: при давлении газовой смеси: а, б – 0,8 Па; в, г – 1,0 Па; д, е – 1,2 Па; при температуре охлаждающей воды То.в = 291…292 К (а, в, д, ж); То.в = 299…300 К (б, г, е, з) (рентгеновский дифрактометр Shimadzu XRD-6000) (см. также с. 86)

85

|

|

|

|

|

|

|

|

|

|

|

|

д |

|

е |

86

|

|

|

|

|

|

|

|

|

ж |

|

з |

Рис. 32. Окончание

86

ориентировкой (002). На рис. 33 представлен сравнительный спектр фрагментов дифрактограмм полученных образцов пленок. Структурные характеристики сформированных пленок на основе ZrN приведены в табл. 12, положение дифракционных максимумов – в табл. 13.

Для установления влияния мощности магнетронного разряда, давления газовой смеси и способа охлаждения мишени на соотношение фаз в пленке и микротвердость композиции получены зависимости указанных характеристик технологического процесса и структурных характеристик пленки (см. рис. 33). Выявлены следующие закономерности влияния технологических и структурных характеристик на микротвердость композиции:

1.При давлении газовой смеси 0,8 Па, То.в = 291…292 К

иР ≈ 1,9 кВт формируется пленка с большей относительной до-

лей нестехиометрической гексагональной фазы (002)ZrN0,28 и невысокой микротвердостью композиции 13 ГПа. Причинами низкой микротвердости могли послужить недостаточная мощность магнетронного разряда и превосходство нестехиометриче-

ской фазы (002)ZrN0,28.

2. При давлении газовой смеси 0,8 Па увеличение температуры охлаждающей воды до То.в = 299…300 К, мощности магнетронного разряда до Р > 1,9 кВт, изменение соотношения фаз в пленке: основная – стехиометрическая кубическая фаза (111)ZrN, дополнительная – нестехиометрическая гексагональная фаза (002)ZrN0,28 – приводят к увеличению микротвердости композиции до 17 ГПа. Можно предположить, что на увеличение микротвердости композиции повлияло увеличение мощности магнетронного разряда и превосходство относительной доли стехиометрической фазы в пленке. Получение аналогичных соотношений фаз в пленке, сформированной при давлении 1,2 Па, То.в = 291…292 К, Р < 1,9 кВт, с микротвердостью в два раза меньшей, свидетельствует о том, что минимальное требуемое значение мощности магнетронного разряда соответствует

87

88

а б

Рис. 33. Зависимость: а – механических свойств пленки (микротвердости композиции) от мощности магнетронного разряда и давления газовой смеси; а–д – зависимость параметров структуры пленки: максимальной относительной доли в пленке зерен, ориентированных в направлении (002) и (111), при охлаждении поверхности мишени комплексной (а) и оборотной (б) водой; г –

отношения |

максимальных интенсивностей рефлексов |

(111) и (002); д – общей доли ZrN в пленке от параметра |

|

технологического процесса – давления газовой смеси |

|

в |

(см. также с. 89) |

88

89

г |

|

д |

|

Рис. 33. Окончание

89

Таблица 12 Структурные характеристики пленок на основе ZrN, сформированных магнетронным распылением

|

Дав- |

Мощ- |

|

Фазовый |

|

|

|

|

|

|

|

|

|

|

|

ление |

ность |

|

|

|

|

|

|

|

|

|

|

||

|

|

состав |

dZrN/ |

dZrN0,28/ |

|

|

|

|

|

|

|

|||

|

газо- |

магне- |

То.в, К |

|

maxI111/ |

IZrN/ |

maxI111 |

maxI002 |

maxI200 |

Hµ, |

||||

|

|

|

dZrNтабл, |

dZrN0,28табл, |

IΣ |

|||||||||

|

вой |

тронного |

ZrN |

ZrN0,28 |

maxI002 |

IZrN0,28 |

/ IΣ |

/ IΣ |

/ IΣ |

ГПа |

||||

|

|

нм |

нм |

|

||||||||||

|

сме- |

разряда, |

|

|

|

|

|

|

|

|

|

|

|

|

|

си, Па |

кВт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,89 |

291–292 |

0,459 |

0,541 |

0,2671/ |

0,2588/ |

153,1 |

0,73 |

0,85 |

0,346 |

0,483 |

0,016 |

13 |

|

0,8 |

0,2673 |

0,2589 |

|||||||||||

|

1,93 |

299–300 |

0,820 |

0,180 |

0,2667/ |

0,2588/ |

138,8 |

4,4 |

4,552 |

0,699 |

0,159 |

0,020 |

17 |

|

|

|

|||||||||||||

90 |

|

|

|

|

|

0,2673 |

0,2589 |

|

|

|

|

|

|

|

|

2,03 |

291–292 |

0,569 |

0,431 |

0,2671/ |

0,2588/ |

192,3 |

1,09 |

1,32 |

0,381 |

0,356 |

0,057 |

18 |

|

|

|

|||||||||||||

|

1,0 |

|

|

|

|

0,2673 |

0,2596 |

|

|

|

|

|

|

|

|

2,09 |

299–300 |

0,698 |

0,302 |

0,2671/ |

0,2588/ |

167,0 |

2,44 |

2,307 |

0,575 |

0,234 |

0,017 |

17 |

|

|

|

|||||||||||||

|

|

|

|

|

|

0,2673 |

0,2585 |

|

|

|

|

|

|

|

|

|

1,81 |

291–292 |

0,801 |

0,199 |

0,2675/ |

0,2588/ |

115,5 |

3,95 |

4,02 |

0,641 |

0,173 |

0,026 |

9 |

|

1,2 |

|

|

|

|

0,2673 |

0,2603 |

|

|

|

|

|

|

|

|

2,05 |

299–300 |

0,709 |

0,291 |

0,2671/ |

0,2588/ |

154,5 |

2,35 |

2,433 |

0,866 |

0,265 |

0,006 |

11 |

|

|

|

|||||||||||||

|

|

|

|

|

|

0,2673 |

0,2585 |

|

|

|

|

|

|

|

Примечание: dZrN/dZrNтабл – межплоскостное расстояние ZrN; maxI111/maxI002 – отношение интенсивностей максимальных рефлексов кубической ZrN и гексагональной ZrN0,28 фазы; IZrN / IZrN0,28 – отношение интенсивностей всех рефлексов кубической ZrN и гексагональной ZrN0,28 фазы; maxI111/IΣ, maxI002/IΣ и maxI200/IΣ – отношение максимальных интенсивностей рефлексов (111), (002) и (200) к суммарной интенсивности реф-

лексов всех фаз ZrN.

90