книги / Особенности получения наноструктурированных ионно-плазменных плёнок с заданными свойствами

..pdf

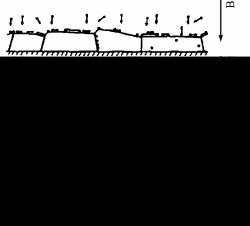

Формирование ИПП происходит постадийно: образование зародыша, островковый рост, соударение адатомов и объединение островков, формирование поликристаллических островков и каналов, развитие непрерывной структуры, рост пленки (рис. 4). В процессе срастания островков образуется большая движущая сила для огрубления зерен при поверхностной диффузии атома и движения границ зерна. Необходимыми факторами для развития микроструктуры являются поверхностная и объемная диффузия. На них главным образом оказывает влияние температура подложки и ионная бомбардировка, которые могут быть использованы для увеличения подвижности адатомов.

Рис. 4. Схематичная диаграмма осаждения однокомпонентных ИПП, иллюстрирующая фундаментальный процесс ее формирования [111, 112]

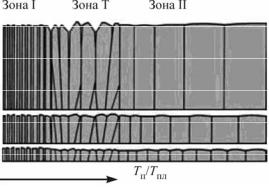

Ранее были созданы эмпирические модели структурных зон [113] (рис. 5). Существуют три зоны, в соответствии с которыми постепенно происходят переходы в зависимости от отношения Тп/Тпл (Тп – температура подложки и Тпл – температура плавле-

31

ния материала пленки). Зона I относится к очень низким температурам осаждения, при которых диффузия адатома незначительна. В зоне Т поверхностная диффузия становится значительной, в то время как зона II иллюстрирует рост пленки при температурах осаждения, при которых действуют как поверхностная, так и объемная диффузия.

Рис. 5. Модели структурных зон, схематически представляющие развитие микроструктуры однокомпонентных пленок [99, 114]

Приведенные примеры описания процесса формирования и структурообразования однокомпонентных ИПП не могут быть использованы для разработки и получения ИПП сложного элементного состава, способных работать в экстремальных условиях. Практическое значение будет иметь установление корреляционной связи между технологическими условиями формирования ионно-плазменных пленок и процессом их структурообразования.

32

7. ПОЛУЧЕНИЕ НАНОСТРУКТУРИРОВАННЫХ ПЛЕНОК ZrN МЕТОДАМИ ЭЛЕКТРОДУГОВОГО ИСПАРЕНИЯ И МАГНЕТРОННОГО РАСПЫЛЕНИЯ

Эксплуатационная стойкость большинства деталей машин, технологического инструмента и пар трения, испытывающих воздействие динамических, знакопеременных нагрузок и агрессивной среды, в значительной степени определяется их поверхностными свойствами. В настоящее время для улучшения последних используется широкий арсенал различных комбинированных методов осаждения функциональных пленок, в том числе основанных на модернизации промышленного вакуумного оборудования. Создание и исследование прогрессивных материалов функциональных пленок, в частности многослойных упрочняющих и защитных пленок с переменной твердостью, позволяющих максимально увеличить работоспособность изделий различного назначения, является актуальной и научно обоснованной задачей.

Основные задачи покрытий: получение в течение одного технологического цикла экономичных многофункциональных пленок со стабильными эксплуатационными характеристиками

имультислоями переменной твердости за счет модернизации

ипоследующей автоматизации промышленной вакуумной установки электродугового испарения; диагностика технологического процесса – установление зависимостей температуры поверхности конденсации и микротвердости пленок на основе ZrN от технологических параметров электродугового испарения и магнетронного распыления; оптимизация технологических процессов получения пленок на основе ZrN при одновременном применении электродугового испарения и магнетронного распыления.

33

7.1. Модернизация промышленной вакуумной установки электродугового испарения УРМ 3.279.048

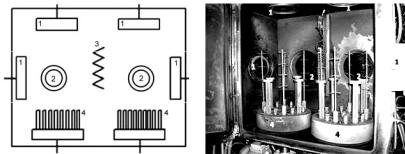

Основные конструктивные и технические работы по модернизации установки электродугового испарения УРМ 3.279.048 (далее – установки): разработка проекта, изготовление и установка в вакуумную камеру четырех несбалансированных магнетронов и резистивного нагревателя (рис. 6, табл. 1); усовершенствование существующих источников высокого и опорного (смещения) напряжения на подложке, конструкции подложкодержателя.

а б

Рис. 6. Модернизированная установка УРМЗ 3.279.048: а – принципиальная схема; б – внешний вид установки: 1 – магнетроны, 2 – дуговые испарители, 3 – резистивный нагреватель, 4 – планетарный механизм

Таблица 1 Основные параметры и характеристики установки

№ |

Наименование основных параметров |

Значение |

|

п/п |

и характеристик |

||

|

|||

1 |

Номинальная мощность, кВт, не более |

55 |

|

2 |

Количество дуговых испарителей, шт. |

2 |

|

3 |

Максимальный ток дуговых испарителей, А |

120 |

|

4 |

Размещение дуговых испарителей в вакуумной ка- |

На боковой |

|

|

мере |

стенке |

34

Окончание табл. 1

№ |

Наименование основных параметров |

Значение |

|

п/п |

и характеристик |

||

|

|||

5 |

Количество стандартных магнетронов |

2 |

|

6 |

Размещение стандартных магнетронов в вакуум- |

На верхней |

|

|

ной камере |

стенке |

|

7 |

Количество несбалансированных магнетронов |

2 |

|

8 |

Размещение несбалансированных магнетронов |

На боковой |

|

|

в вакуумной камере |

стенке |

|

9 |

Мощность резистивного нагревателя, кВт |

3 |

|

10 |

Размеры рабочего пространства (вакуумной каме- |

|

|

|

ры), мм: |

|

|

|

ширина |

500 |

|

|

длина |

400 |

|

|

высота |

600 |

|

11 |

Количество планетарных механизмов и мест для |

2/15 |

|

|

крепления подложек |

|

|

12 |

Длительность цикла, ч |

2 |

|

13 |

Скорость осаждения покрытия (нитрида титана), |

От 2 до 20 |

|

|

мкм/ч |

|

|

14 |

Максимальный ток источника питания подложки, |

6 |

|

|

А |

|

|

15 |

Диапазон плавного регулирования величины на- |

0–1000 |

|

|

пряжения высоковольтного источника питания |

|

|

|

подложки, В |

|

|

16 |

Диапазон плавного регулирования величины на- |

0–500 |

|

|

пряжения низковольтного источника питания под- |

|

|

|

ложки, В |

|

|

17 |

Остаточное давление в камере, Па |

1,33·10–3 |

Технические характеристики новых и модернизированных функциональных узлов:

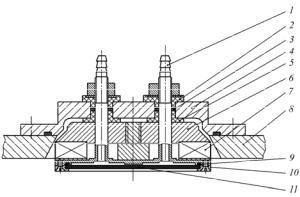

Несбалансированный магнетрон (рис. 7):

•диаметр мишени 125 мм,

•величина магнитной индукции на поверхности мишени

0,03–0,1 Тл,

35

•рабочий ток магнетрона 3–6 А,

•рабочее напряжение 300–700 В,

•возможность работы в среде реактивных газов азота, кислорода, азота и др.

Рис. 7. Сборочный чертеж несбалансированного магнетрона: 1 – ввод охлаждения; 2, 4 – изолирующая втулка; 3, 9 – прокладка, 5 – фланец; 6 – магнитопровод; 7 – магниты NeFeB; 8 – вакуумная камера; 10 – прижимная планка; 11 – мишень

Особенность магнитной системы магнетрона состоит в том, что она создает над поверхностью мишени не только арочное магнитное поле, но и дополнительное поле, которое «выталкивается» от мишени и способствует дополнительной ионизации распыленных частиц. Магнитная система включает в себя магнитопровод, постоянные магниты NeFeB, центральный и боковой полюсные наконечники. Вводы охлаждения служат элементами крепления магнитной системы и катода к фланцу вакуумной системы. Изоляцию и вакуумное уплотнение осуществляют с помощью втулок из фторопласта и прокладки из вакуумной резины. По данным вводам к магнетрону подают питающее напряжение.

Известно [115], что использование плоского катодамишени и кольцевого анода позволяет достичь высоких плотно-

36

стей разрядного тока и высоких скоростей осаждения, слабого воздействия вторичных электронов на подложку. Неравномерность электрического и магнитного полей и, соответственно, плотности разрядного тока (искривление разряда) приводят к тому, что распылению в основном подвергается узкая кольцеобразная область мишени [116].

Источник питания магнетрона. Четыре одинаковых блока питания магнетронов расположены в стойке питания магнетронов, блок управления магнетронов – в стойке управления. Блок питания и блок управления магнетрона будем называть источником питания магнетрона (рис. 8).

Рис. 8. Схема блока питания магнетрона

37

Характеристики источника питания магнетрона:

•напряжение питания магнетрона 300–700 В,

•рабочий ток 3–6 А,

•питающая сеть 3×380 В, 50 Гц,

•мощность, потребляемая от сети, не более 4 кВт. Трехфазное напряжение подают на трансформаторы TV1,

TV2, TV3. Управление выходной мощностью осуществляют ступенчато с помощью коммутации первичных обмоток трансформаторов реле Р1–Р4. Первичные обмотки подключены по схеме «звезда», а вторичные обмотки – по схеме «треугольник». Выпрямленное диодами VD1–VD2 напряжение через балансный резистор R2 подают на магнетрон. Контроль тока осуществляют с помощью шунта R1, контроль напряжения – с помощью делителя R3–R8. Переключатель реле Р1–Р4, амперметр и вольтметр расположены в блоке управления.

Для предотвращения возникновения на мишени микродуг, защиты от короткого замыкания и стабилизации тока разряда применены трансформаторы с большой индуктивностью рассеивания.

Блок питания подложки выполнен по схеме, аналогичной блокам питания магнетронов. Отличие состоит в том, что предусмотрены два диапазона и плавная регулировка напряжения на подложке (см. табл. 1). Кроме того, возможно кратковременное (продолжительностью 20 мс) отключение блока питания при возникновении микродуг на подложке.

Блоки питания и управления испарителями и резистивным нагревателем. Блоки питания испарителей и нагревателя расположены в стойке питания нагревателя и испарителей, блоки их управления – в стойке управления, и не имеют особенностей.

Управление блоками питания магнетронов, дуговых испарителей, подложки и нагревателя осуществляют как с помощью переключателей на блоке управления (ручной режим), так и дистанционно с ЭВМ через сетевой интерфейс RS-485.

38

7.2. Автоматизация модернизированной вакуумной установки УРМЗ 3.279.048 электродугового испарения и магнетронного распыления

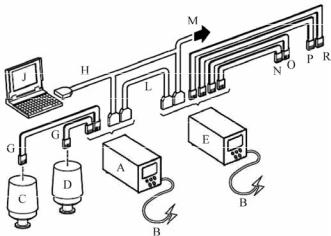

Схема автоматической цифровой многоканальной системы измерения и поддержания давления в вакуумной камере (рис. 9).

Рис. 9. Автоматическая цифровая многоканальная система измерения и поддержания давления в вакуумной камере: А – электронный блок вакуумметра; B – провод питания 220 В; С – термопарная лампа; D – ионизационная лампа; E – электронный блок натекателя; G – сигнальные кабели; H – кабель обмена данными с IBM; J – IBM; L – кабель обмена данными между блоками; M – кабель для подключения дополнительных устройств в сеть; N, O – вход рабочих газов; P, R – выход

рабочих газов

Система включает в себя цифровой ионизационно-термо- парный вакуумметр с непрерывным диапазоном измерения давления и автоматической дегазацией датчиков, цифровой натекатель газа, содержащий два встроенных прецизионных регулятора расхода газа с теплометрическими измерителями расхода газа.

39

Вакуумметр работает с термопарными преобразователями ПМТ-2, ПМТ-4М и ионизационными преобразователями ПМИ-2, ПМИ-51, ПМИ-10-2.

Натекатель имеет 2 режима работы: поддержание давления в вакуумной камере и пропорции газов, поддержание заданного расхода газов по 2 каналам.

Управление приборами системы возможно как с клавиатуры на корпусе (автономно), так и дистанционно с ЭВМ через сетевой интерфейс RS-485.

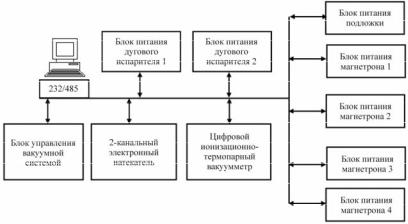

Структурная схема автоматизированной системы управления установкой и типовая схема вакуумной системы представлены на рис. 10 и 11.

Рис. 10. Структурная схема автоматизированной системы управления установкой

Основные режимы работы установки: ручное управление и автоматическое управление.

40