книги / Технология получения активных углей и их применение

..pdf

101

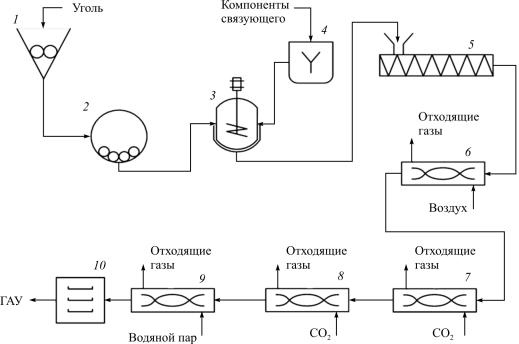

Рис. 7.3. Технологическая схема производства ПАУ из ДАУ: 1, 2 – дробилки; 3 – вибросито; 4 – печь термоокисления; 5 – печь карбонизации; 6 – печь обезлетучивания; 7 – печь активации; 8 – шаровая мельница

101

Рассев активного полуфабриката осуществляют на вибросите 8 с сетками № 50 и 10.

Порошкообразные активные угли (ПАУ) получают путем размола готового дробленого или гранулированного активных углей. Технологическая схема получения ПАУ из дробленого угля приведена на рис. 7.3.

Размол активного полуфабриката проводят на шаровой мельнице

спомощью металлических шаров (8).

7.4.Технологическая схема получение гранулированных активных углей

Технологический процесс получения гранулированных активных углей (ГАУ) дополнительно включает операции размола дробленого углеродсодержащего сырья, приготовления связующего и угольносмоляной композиции (пасты), и формования гранул (грануляции) методом экструзии.

Технологическая схема процесса изготовления гранулированного активного угля представлена на рис. 7.4.

Размол дробленого углеродсодержащего сырья производят на шаровой мельнице с помощью металлических шаров до степени измельчения не более 100 мкм.

Приготовление угольно-смоляной композиции проводят в двухлопастном смесителе, в который засыпается необходимое количество угольной пыли и при перемешивании заливается связующее.

По окончании смешивания приготовленную пасту направляют на формование (грануляцию).

Формование гранул (грануляцию) проводят методом экструзии, продавливая пасту через фильеры с отверстиями заданного диаметра шнекового или гидравлического гранулятора. Полученные гранулы далее поступают на термообработку.

7.5. Основное технологическое оборудование, используемое при получении активных углей

Первой стадией производства активных углей является измельчение сырья. В результате чего увеличивается поверхность исходного материала.

102

103

Рис. 7.4. Технологическая схема производства ГАУ: 1 – дробилка; 2 – шаровая мельница; 3 – лопастной смеситель; 4 – емкость для компонентов связующего; 5 – шнековый гранулятор; 6 – барабанная сушилка; 7 – печь карбонизации; 8 – печь обезлетучивания; 9 – печь активации; 10 – вибросито

103

Метод измельчения выбирают исходя из физико-химических свойств материала и требований технологического процесса.

Дробление – это предварительное грубое измельчение частиц до размеров 2–5 мм.

Измельчение – процесс уменьшения размеров частиц до 2 мм. Размол– тонкоеизмельчениечастицдопорошкообразногосостояния. Измельчающие машины подразделяются на дробилки (для крупно-

го и среднего измельчения) и мельницы (для тонкого).

7.5.1. Оборудование для дробления

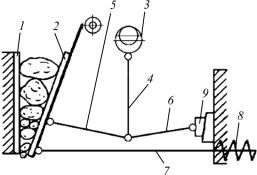

Щековые дробилки. В щековой дробилке материал раздавливается в сочетании с раскалыванием и изгибом между подвижной и неподвижной щеками (рис. 7.5).

Рис. 7.5. Схема щековой дробилки:

1 – неподвижная щека; 2 – подвижная щека; 3 – вал; 4 – шатун; 5, 6 – распорные плиты; 7 – тяга; 8 – пружина; 9 – клин

Верхняя часть щековой дробилки снабжена отверстием, через которое происходит загрузка сырья. Две плиты, расположенные в дробилке, перемалывают сырье. Одна плита неподвижна, другая двигается по дуге. Путем взаимного перемещения клина регулируется степень измельчения.

К достоинствам щековых дробилок относятся их простота, надежность конструкции и легкость обслуживания.

104

В производстве активных углей используются щековые дробилки |

|

СДС 4/9 и СМД-741. Дробилка СДС 4/9 обладает следующими харак- |

|

теристиками (рис. 7.6): |

|

расчетная производительность, м3/ч |

|

(при ширине разгрузочной щели, мм) ......................................... |

20–55 |

входящая фракция (max), мм............................................................ |

340 |

размер загрузочного отверстия, мм......................................... |

400×900 |

частота вращения эксцентрикового вала, об/мин........................... |

325 |

масса, кг......................................................................................... |

10 890 |

Рис. 7.6. Щековая дробилка СДС

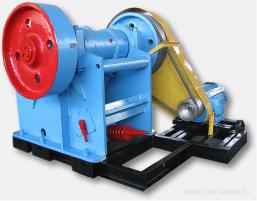

Дробилка щековая СМД-741 – универсальный механизм дробления, который используется для измельчения пород любой крепости. Характеризуется сложным движением подвижной щеки, применяется для раздрабливания горных пород, предел прочности которых при сжатии 250 МПа (граниты, базальт, кварциты, песчаники, известняки и др.).

Особенностью дробилки СМД-741 является возможность регулирования выходной щели от 20 до 60 мм. Этот тип дробилки приспособлен для дробления глинистых материалов (как сухих, так и влажных) высокой прочности и абразивности. Устройство дробилки простое, общее количество деталей невелико, отличается высокой надежностью и эксплуатационными характеристиками.

105

Главные детали щековой дробилки СМД-741 (рис. 7.7): рама, дро- |

|

бящие панели, боковая футеровка, движущаяся щека, главная ось, |

|

шкив, эксцентриковый вал, регулировочная плита, запирающая пружи- |

|

на, упор, закрепляющее устройство, распорные пластины, шатун, за- |

|

щитная распорка. |

|

Характеристика дробилки СМД-741: |

|

производительность, м3/ч ............................................................ |

20–48 |

входящая фракция (max), мм............................................................ |

210 |

ширина загрузочной щели, мм..................................................... |

20–60 |

частота вращения эксцентрикового вала, об/мин .......................... |

325 |

масса, кг............................................................................................ |

9349 |

Рис. 7.7. Щековая дробилка СМД-741

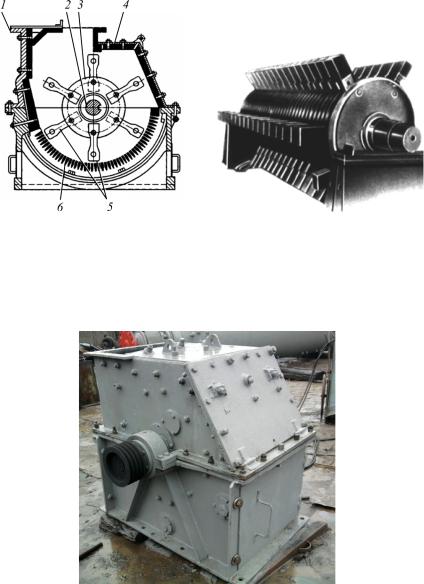

Молотковые дробилки. Молотковая дробилка состоит из корпуса, футерованного стальными плитами (рис. 7.8). Материал дробится под действием быстро вращающихся молотков, насаженных на диски. Общий вид молотковой дробилки приведен на рис. 7.9.

Молотковые дробилки отличаются высокой производительностью и высокой степенью измельчения.

ХарактеристикимолотковойдробилкиСМ-431 следующие(рис. 7.10): производительность 10–24 т/ч; наибольшие размеры загружаемого материала 250 мм;

габариты: длина1350 мм, высота1250 мм, ширина1400 мм, масса3 т.

106

Рис. 7.8. Схема молотковой дробилки: |

Рис. 7.9. Общий вид |

1 – корпус; 2 – вал; 3 – диски; |

молотковой дробилки |

4 – футеровка; 5 – молотки; |

|

6 – колосниковая решетка |

|

Рис. 7.10. Молотковая дробилка СМ-431

107

Дробилка СМ-431 отличается очертанием камеры дробления, расположением отбойных плит, формой и количеством молотков. Ротор дробилки состоит из семи шестигранных дисков. Между дисками на пропущенных через них осях подвешены молотки.

СМ-431 применяется в дроблении хрупких и мягких материалов, каменного угля, каменной соли, мела, гипса и других малоабразивных материалов с размером исходного куска не более 400 мм. Особенность эксплуатации молотковых дробилок в том, что они не могут работать на влажных материалах – при этом возможно «замазывание» колосниковых решеток. Поэтому влажность исходного материала не должна превышать 5–7 %. Работа на более влажных материалах возможна при демонтированных колосниковых решетках, однако крупность продукта дробления при этом повысится.

7.5.2. Оборудование для размола

Барабанная мельница – машина, в которой материал измельчается внутри вращающегося корпуса (барабана) под действием мелющих тел. При вращении барабана свободно движущиеся мелющие тела измельчают материал ударом, истиранием и раздавливанием. Мелющие тела – чугунные и стальные шары диаметром 30–150 мм, стальные круглые стержни диаметром до 130 мм и длиной, равной длине барабана.

Шаровая мельница непрерывного действия предназначена для сухого и мокрого помола предварительно измельченных сырьевых и строительных материалов малой и средней твердости с помощью мелющих тел. Барабан мельницы представляет собой стальной полый цилиндр, выложенный внутри броневыми футерованными плитами, предохраняющими его от ударного и трущего воздействия шаров и материала (рис. 7.11).

Исходный материал загружается в одном конце барабана, а продукт измельчения разгружается в другом через полые цапфы в торцевых крышках барабана. Поступивший в мельницу материал измельчается мелющими телами и перемещается от загрузочного конца к разгрузочному под давлением непрерывно поступающего материала.

Шаровые барабанные мельницы (ШБМ) предназначены для размола до пылевидного состояния антрацита и каменных углей. Мельницы рассчитаны на непрерывную работу в системах пылеприготовления.

108

Размол угля осуществляется ударным и растирающим действием ша- |

|

ров, загружаемых в горизонтально расположенный и опирающийся на |

|

подшипники барабан. |

|

Характеристики шаровой мельницы ШБМ 250/390: |

|

производительность, т/ч........................................................................ |

4 |

длина, мм.......................................................................................... |

3900 |

диаметр, мм...................................................................................... |

2500 |

масса, т.................................................................................................. |

43 |

входящая фракция, мм................................................................... |

до 60 |

тонкость помола: остаток на сите 008, %.................................... |

10–12 |

Рис. 7.11. Барабанная мельница

Процесс измельчения обычно осуществляется в замкнутом цикле с классификацией, когда крупные частицы, не удовлетворяющие требованиям, предъявляемым к размеру конечного продукта, вновь возвращаются в измельчитель для дальнейшей обработки.

7.5.3. Оборудование для рассева

Классификацию (механическое разделение частиц по размерам) проводят на грохотах путем просеивания материала через одно или несколько сит. Сита могут быть изготовлены в виде плетеных сеток, стальных перфорированных листов или параллельных стержней (рис. 7.12). Размер отверстий находится в пределах от 0,04 до 100 мм.

109

Рис. 7.12. Внешний вид решетки и грохота

Грохоты бывают неподвижные и подвижные, наклонные и горизонтальные. По форме просеивающей поверхности: плоские и цилиндрические.

Грохот инерционный легкого типа ГИЛ 32 предназначен для клас-

сификации сыпучего материала с насыпным весом не более 2,2 т/м3. После того, как исходный материал помещен в короб, он попадает

на калибровочное сито первого яруса. Вибратор обеспечивает внутри короба возникновение центробежной силы, под воздействием которой материал будет распределяться по ситу, просыпаясь в калибровочные ячейки и попадая на сито нижнего яруса. Крупные куски будут перемещаться по поверхности сит к нижнему краю короба для выгрузки.

Технические характеристики грохота: |

|

крупность кусков питания, мм............................................ |

не более 80 |

размеры просеивающей поверхности, мм........................... |

1240×2700 |

число просеивающих поверхностей, шт. ........................................ |

2, 4 |

размеры ячеек сита, мм................................................................ |

0,1–25 |

угол наклона просеивающей поверхности, град.......................... |

0–15 |

амплитуда колебаний, мм................................................................. |

3–5 |

габаритные размеры, мм............................................. |

2860×2207×2110 |

масса, кг.................................................................................. |

1900–1990 |

7.5.4. Оборудование для получения угольно-смоляной композиции

Для получения многокомпонентных порошкообразных или пастообразных смесей используются различные смесители, конструкции которых зависятотсвойствкомпонентовсмесииинтенсивностисмешения.

110