книги / Основы работоспособности технических систем

..pdfОкислительное изнашивание происходит в результате со-

четания механического изнашивания и агрессивного воздействия среды, под действием которой на поверхности трения образуются непрочные пленки окислов; при механическом трении они снимаются, а обнажающиеся поверхности опять окисляются. Такое изнашивание наблюдается на деталях цилиндропоршневой группы, гидравлических усилителей рулевого управления, тормозной системы с гидроприводом и др.

Изнашивание при фретинге– это механическое изнашивание соприкасающихся деталей при возвратно-поступательных перемещениях с малыми амплитудами. Если при этом агрессивно воздействует среда, то происходит изнашивание при фретингкоррозии. Такое изнашивание может происходить в местах контакта вкладыша шеек коленчатого вала и постели в картере и крышке, в заклепочных, болтовых, шлицевых соединениях, рессорах.

Электроэрозионное изнашивание проявляется в эрозион-

ном изнашивании поверхности в результате воздействия разряда при прохождении электрического тока (например, между электродами свечи зажигания).

Пластические деформации и разрушения. Такие повреж-

дения связаны с достижением или превышением пределов текучести или прочности у вязких (стали) или хрупких (чугуна) материалов. Обычно этот вид разрушений является следствием либо ошибок при расчетах, либо нарушений правил эксплуатации (перегрузки, неправильного управления автомобилем, ДТП и т.п.). Иногда пластическим деформациям или разрушениям предшествует механическое изнашивание, приводящее к изменению геометрических размеров и сокращению запасов прочности детали.

Усталостное разрушение. Этот вид разрушений возникает при циклическом приложении нагрузок, превышающих предел выносливости металла детали. При этом происходят постоянное накопление и рост усталостных трещин, которые приводят при определенном числе циклов нагрузки к усталостному разрушению деталей. Совершенствование методов расчета и технологии

11

изготовления автомобилей (повышение качества металла и точности изготовления, исключение концентраторов напряжения) привело к значительному сокращению случаев усталостного разрушения деталей. Как правило, оно наблюдается в экстремальных условиях эксплуатации (при длительных перегрузках, низких или высоких температурах) в рессорах, полуосях, рамах.

Коррозия. Данное явление происходит вследствие агрессивного воздействия среды на детали (ржавление), приводящего к окислению металла и, как следствие, уменьшению его прочности и ухудшению внешнего вида. Основными активными агентами внешней среды, вызывающими коррозию, являются соль и другие химические вещества, которыми обрабатывают дороги зимой, кислоты, содержащиеся в воде и почве, а также компоненты, входящие в состав отработавших газов автомобилей, и их химические соединения. Коррозия главным образом поражает детали кузова, кабины, рамы. Коррозия деталей кузова, расположенных снизу, сопровождается абразивным изнашиванием в результате воздействия абразивных частиц песка, гравия на поверхность при движении автомобиля. Способствует коррозии сохранение влаги на металлических поверхностях, в том числе под слоем дорожной грязи, что особенно характерно для всякого рода скрытых полостей и ниш.

Коррозия способствует усталостному изнашиванию и разрушению, так как создает на поверхности металла концентраторы напряжения в виде коррозионных язв. Такой вид разрушений наблюдается, например, в местах сварки, крепления кронштейнов рессор. Применительно к автомобилям различают местную коррозию, поражающую в основном кузовные панели, и общую, результатом которой является, помимо всего прочего, разрушение несущих конструкций кузова или рамы.

Старение. Техническое состояние деталей и эксплуатационных материалов изменяется под действием внешней среды. Так, резинотехнические изделия теряют прочность и эластичность в результате окисления, термического воздействия

12

(разогрева или охлаждения), химического воздействия масла, топлива и жидкостей, а также солнечной радиации и влажности. В процессе эксплуатации свойства смазочных материалов и эксплуатационных жидкостей ухудшаются в результате накопления в них продуктов износа, изменения вязкости и потери свойств присадок.

Детали и материалы изменяются не только при их использовании, но и при хранении: снижаются прочность и эластичность, например, резинотехнических изделий; у топлива, смазочных материалов и жидкостей наблюдаются процессы окисления, сопровождаемые выпадением осадков.

1.2. ПОНЯТИЕ О ТЕХНИЧЕСКОМ СОСТОЯНИИ, НАРАБОТКЕ, РЕСУРСЕ, ОТКАЗЕ, НАДЕЖНОСТИ АВТОМОБИЛЯ

Автомобиль должен участвовать в транспортном процессе

иприносить определенный доход, если он технически исправен

инаходится в работоспособном состоянии.

Техническое состояние автомобиля (агрегата, механиз-

ма, соединения) определяется совокупностью имеющихся свойств его элементов, характеризуемых текущим значением конструктивных параметров Yi (табл. 1.1). Под параметром понимается некоторая выходная характеристика детали, сопряжения, сборочной единицы или автомобиля в целом, в качестве которой принимаются один или несколько технологических показателей качества.

Обычно текущие значения конструктивных параметров связывают с наработкой.

Наработка – продолжительность работы изделия, измеряемая единицами пробега (км), времени (ч), числом циклов. Различают наработку с начала эксплуатации изделия, до определенного состояния (например, предельного), интервальную и др. На автомобильном транспорте, как правило, наработка ав-

13

томобилей исчисляется в километрах пробега (L), реже (специальные автомобили, внедорожники, карьерные самосвалы) – в часах (t). Наработка технологического оборудования исчисляется в часах.

Таблица 1 . 1

Конструктивные элементы автомобиля и их параметры

Конструктивный |

Количест- |

Конструктивныепараметры |

|

элементавтомобиля |

во, шт. |

||

|

|||

|

|

Кинематическаясхема, степень подвиж- |

|

Агрегат, система |

15–20 |

ности, структурнаяформула. Видсо- |

|

|

|

единения, передач, опори уплотнений |

|

|

|

Взаимное расположение деталей иуз- |

|

Узел, механизм |

70–90 |

лов. Присоединительныеразмеры, зазо- |

|

|

|

ры, люфты, ход |

|

|

|

Размериконфигурация. Вид материала, |

|

|

|

прочность. Качествоиточностьобра- |

|

Деталь |

1500–2500 |

ботки поверхности. Характер взаимо- |

|

|

|

действия ивзаимного перемещения. |

|

|

|

Электрическое, гидравлическое сопро- |

|

|

|

тивлениеидр. |

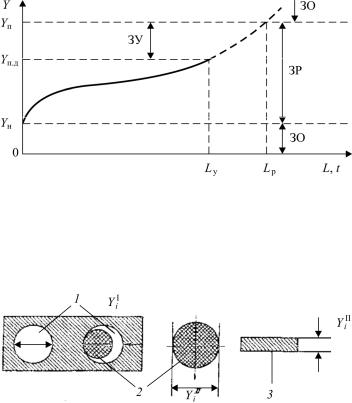

По мере увеличения наработки L и t (рис. 1.2) параметры технического состояния изменяются от номинальных Yн, свойственных новому изделию, до предельных Yп, при которых дальнейшая эксплуатация изделия по техническим, конструктивным, экономическим, экологическим или другим причинам не допустима.

На рис. 1.3 приведены два характерных варианта изменения параметров технического состояния по наработке: I – увеличение; II – сокращение. Величины номинальных предельных и предельно допустимых значений параметров технического состояния устанавливаются законами, государственными стандартами, постановлениями правительства (перечнем неисправностей и условий, при которых запрещается эксплуатация

14

Рис. 1.2. Схема изменения параметров технического состояния: ЗР – зона работоспособности; ЗО – зона отказа; ЗУ – зона упражнения отказов; Yп – предельное значение параметра; Yп.д – предельно допустимое значение параметра; Lр – ресурс изделия; Lу – ресурс упреждения

Рис. 1.3. Варианты изменения геометрических параметров деталей: 1 – шейка (втулка); 2 – вал; 3 – диск; Yi I – увеличиваются;

Yi II – сокращаются в процессе работы автомобиля

транспортных средств), нормативно-техническими и проектноконструкторскими документами, систематизируются в справочных изданиях, в том числе и международных (регламентация параметров технического состояния автомобилей).

Выход значения параметра за границы предельного значения классифицируется как отказ, если при этом происходит нарушение работоспособного состояния объекта (автомобиля), т.е.

15

такого состояния, при котором значения всех параметров, характеризующих его способность выполнять заданные функции, не соответствуют требованиям нормативно-технологической и (или) конструкторской документации.

Отказ автомобиля (агрегата, механизма, соединения) –

это такое изменение его технического состояния, которое приводит к невозможности начать транспортный процесс или к прекращению уже начатого транспортного процесса.

Отказ автомобиля фиксируется в следующих случаях, связанных с техническим состоянием:

–опоздание с выходом на линию;

–прекращение уже начатого транспортного процесса (линейный отказ);

–досрочныйвозвратслинии(неполноевыполнениезадания);

–принудительное обоснованное недопущение к работе или ее прекращение.

Отказы классифицируются по следующим категориям:

–по характеру возникновения и возможности прогнозирования (постепенные, внезапные);

–по причине возникновения;

–по связи с отказами других элементов;

–по последствиям;

–по методам устранения;

–по частоте возникновения (наработке);

–по трудоемкости устранения;

–по влиянию на потери рабочего времени.

По характеру (закономерности) возникновения и возможности прогнозирования различают постепенные (моно-

тонное изменение показателя технического состояния) и внезапные (скачкообразное изменение показателя технического состояния) отказы. Постепенные отказы возникают в результате плавного изменения показателей технического состояния объекта, чаще всего вследствие изнашивания. Для них харак-

16

терен последовательный переход изделия из начального исправного состояния в состояние отказа через ряд промежуточных состояний.

Постепенный отказ характеризуется постепенным изменением одного или нескольких заданных параметров машины (например, постепенное падение мощности двигателя из-за износа поршневых колец и гильз цилиндра). То же относится к уменьшению величины прогиба рессоры из-за старения металла ее листов и потери ими упругости.

Внезапный отказ характеризуется скачкообразным изменением одного или нескольких заданных параметров, определяющих работоспособность автомобиля, вследствие превышения нагрузок, а также некачественного состояния элементов транспортного средства. К таким отказам относят поломки и разрывы конструкционных (например, резиновых) материалов, повреждения металлических деталей.

По причине возникновения различают отказы конструкци-

онные, возникающие вследствие несовершенства конструкции, производственные – вследствие нарушения или несовершенства технологического процесса изготовления или ремонта изделия, эксплуатационные, вызванные нарушением действующих правил (например, перегрузкой автомобиля, несвоевременным проведением технического обслуживания и т.п.).

По связи с отказами других элементов различают зависи-

мые и независимые отказы. Зависимым называется отказ, обусловленный отказом или неисправностью других элементов изделия. Независимый отказ такой обусловленности не имеет.

На автомобилях также встречается так называемый перемежающийся отказ, отличающийся тем, что он многократно возникает и самоустраняется. Такой отказ, например, может возникнуть при ослаблении крепления электрического контакта.

Последствиями отказов могут быть изъятие объекта из эксплуатации или ее продолжение после устранения отказа.

17

Методами устранения отказов могут быть замена элемен-

тов или восстановление требуемой взаимосвязи между ними.

По частоте возникновения (наработке) для современных автомобилей различают отказы с малой наработкой (3–4 тыс. км в зависимости от типа, марки и модели автомобиля), средней (до 16 тыс. км). Следует иметь в виду, что наработки между отказами существенно сокращаются при увеличении пробега с начала эксплуатации.

По трудоемкости устранения отказы можно разделить на требующие малой (до 2 чел. · ч), средней (2–4 чел. · ч) и большой (свыше 4 чел. · ч) трудоемкости восстановления автомобиля.

По влиянию на потери рабочего времени отказы подразделяют на устранимые без потери рабочего времени, т.е. при ТО или в нерабочее (межсменное) время, и отказы, устраняемые с потерей рабочего времени.

Все остальные отклонения технического состояния от нормы классифицируются как неисправности автомобиля.

Частота появления отказов отражает свойство безот-

казности объекта. Устранение отказов связано с исключением транспортного средства из эксплуатации на некоторый период времени (простоем), трудовыми и материальными ресурсами. Простой и затраты зависят от свойства ремонтопригодности технической системы. Время работы детали до появления отказа называется ресурсом и характеризует ее долговечность. Для такого сложного объекта, как автомобиль, отказ элемента (детали, сборочной единицы, агрегата) не определяет, как правило, долговечности машины в целом. Однако увеличение числа отказов приводит к необходимости изъятия этого автомобиля из эксплуатации, что и определяет его долговечность.

Изменение показателей эксплуатационных свойств автомобилей и их элементов, данных им при проектировании и изготовлении, обусловлено их взаимодействием с факторами, характеризующими эксплуатационные условия: нагрузочными, скоростными,

18

климатическими и др. Действие этих факторов оказывает значительное влияние на надежность автомобиля.

Под надежностью понимают свойство изделия, агрегата или механизма выполнять установленные функции, сохраняя во времени установленные эксплуатационные показатели (параметры) в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов, хранения и транспортирования.

Надежность автомобиля как единого целого характеризуется такими основными свойствами, как безотказность, долговечность, ремонтопригодность, сохраняемость.

Безотказность – это свойство автомобиля непрерывно сохранять работоспособность в течение определенного времени или пробега. Основными показателями безотказности являются вероятность безотказной работы (вероятность того, что в пределах заданной наработки отказ объекта не возникнет), средняя наработка на отказ (отношение наработки восстанавливаемого объекта к среднему значению числа отказов в течение этой наработки), параметр потока отказов (отношение среднего числа отказов восстанавливаемого объекта за произвольно малую его наработку к значению этой наработки).

Долговечность – свойство автомобиля сохранять работоспособность до наступления предельного значения при установленной системе проведения работ ТО и ремонта. К основным показателям долговечности относятся средний ресурс (например, средняя наработка до капитального ремонта, средняя наработка от капитального ремонта до списания), гамма-процентный ресурс (наработка, в течение которой объект не сможет достичь предельного состояния с заданной вероятностью, выраженной в процентах).

Ремонтопригодность (эксплуатационная технологичность) – свойство автомобиля, заключающееся в его приспособленности к предупреждению и обнаружению причин возникно-

19

вения отказов, повреждений, поддержанию и восстановлению работоспособного состояния путем проведения ТО и ремонта. Это свойство охватывает достаточно широкий круг требований к конструкции автомобиля, в том числе требование ремонтной технологичности. Под ремонтной технологичностью понимается такое конструктивное и технологическое формирование автомобиля, при котором учтена необходимость обеспечения минимальных затрат труда и средств на ремонт при обеспечении назначенного ресурса за срок его службы.

Сохраняемость – свойство автомобиля сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение хранения и транспортирования и после них. На автомобильном транспорте этот показатель применяется для автомобилей при длительном их хранении (консервации) и транспортировании, для материалов (масел, жидкостей, красок) и некоторых видов изделий (шин, аккумуляторных батарей и др.) при их кратковременном и длительном хранении.

Важнейшим показателем свойства долговечности является технический ресурс – наработка автомобиля от начала эксплуатации или ее возобновления после капитального ремонта до наступления предельного состояния, т.е. неустранимого ухода заданных параметров за установленные пределы. Признаки (критерии) предельного состояния устанавливаются технической документацией на данную модель машины.

Имея отчетные данные или ведя наблюдения за изделием (деталями, узлами, агрегатами, автомобилями), можно дать вероятностную характеристику свойствам надежности, а также оценить закономерности изменения технического состояния. Эти характеристики необходимы для решения практических вопросов организации ТО и ремонта автомобилей, в частности для определения нормативов технической эксплуатации.

20