книги / Оксидные композиционные материалы

..pdf

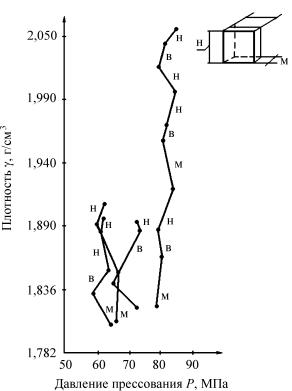

дены в графики. Следует помнить, что условные точки на графиках показывают значения плотности и давления, достигнутые в конце каждого этапа нагружения (рис. 11). Путь изменения этих величин в течение этапа нагружения на графиках не представлен. В любом случае необходимо иметь в виду, что давление осадки на этапе менялось от нуля до значений, приведенных на графиках.

Рис. 11. Функция γ = f(Р) поэтапного прессования композиции Al2O3-20 % Al2O3(МКС)-2 % Nb2O5

Изменения деформационно-прочностных свойств после одно- и многократных изменений направления прессования показали, что изменение направления прессования на ортогональ-

41

ное не ведет к выравниванию свойств образцов в двух направлениях, т.е. к формированию изотропной структуры в материале. Изменение направления деформирования в материале новой системы, к которым ортогональна деформация сжатия, сопровождается разрушением системы контактных связей между частицами, сформированной на предыдущем этапе деформирования. Это приводит к формированию анизотропной структуры, ориентированной к новому направлению прессования.

Как видно на рис. 11, повышение плотности идет даже при поэтапном снижении давления прессования.

В результате проведенных исследований установлено, что процесс уплотнения керамических порошковых материалов при многократном изменении направления прессования имеет два явно выраженных этапа. На первом этапе большие сдвиговые деформации ведут к получению плотнейших упаковок частиц, а на втором этапе – к уменьшению объема прессовки. Показано, что изменение направления сжатия и параметров нагружения увеличило плотность материала на 8 %. Давление прессования в экспериментах не выходило за пределы 80 МПа и разрушения МКС не наблюдалось.

Контрольные вопросы

1.Какими технологическими параметрами характеризуется процесс прессования композиций на основе алюминия?

2.Каким образом изменение параметров прессования влияет на состояние структуры элементов порошковой системы?

3.Какое оборудование используется для прессования композиций на основе керамических порошков?

4.Какая физическая характеристика используется для определения степени уплотнения прессовок?

5.Каким образом скорость нагружения и продолжительность выдержки прессовок под давлением влияют на их плотность?

6.Что такое порообразователь и в чем состоит его назна-

чение?

7.Какой химический состав и какие геометрические, физические характеристики имеет порообразователь?

42

8.Что является целью прессования порошковых компо-

зиций?

9.Какие теоретические положения составляют основу модели пластичности?

10.Каковы особенности деформирования прессовок в установке трехосного нагружения?

11.Какая информация о прочностных и деформационных характеристиках образцов может быть использована для оценки влияния состава прессуемой шихты и особенностей пластического деформирования?

12.Как влияет давление в камере в процессе трехосного нагружения на сдвиговую прочность материала?

13.Что представляет собой система диаграмм Мора и какую информацию можно получить на основе ее анализа?

14.Каким образом определяется угол внутреннего трения в процессе пластического деформирования и как он влияет на процессы уплотнения?

15.Что такое коэффициент сцепления и как он изменяется

сувеличением осадки?

16.Каким образом направление прессования влияет на свойства образцов?

4.ЗАКОНОМЕРНОСТИ ПРОЦЕССА УПЛОТНЕНИЯ ПРИ СПЕКАНИИ

Для изучения влияния дополнительной обработки, проведенной при прессовании, на плотность, усадку и структуру материала были исследованы образцы составов:

1) Al2O3-20 %Al2O3(МКС) и Al2O3-20%Al2O3(МКС)- 2 %Nb2O5, прошедшие однократную обработку вдоль оси прес-

сования и ортогонально оси прессования;

2) Al2O3-20 %Al2O3(МКС)-2 %Nb2O5, прошедшие многократ-

ную обработку по циклам:

–осадка вдоль бывшей оси прессования;

–осадка сбоку (ортогонально к бывшей оси прессования);

–осадка вторично вдоль бывшей оси прессования.

Выбор этих составов был обусловлен тем, что процесс уплотнения и формирования структуры исследуемых композиций

43

определяется наличием модифицирующей добавки Nb2O5 и пороформирующих элементов – микросфер Al2O3.

Спекание проводили при температуре 1600 °С с изотермическими выдержками 4 и 6 ч. Выбор условий спекания обусловлен тем, что при данных режимах достигается достаточно высокая плотность и не происходит существенного испарения Nb2O5.

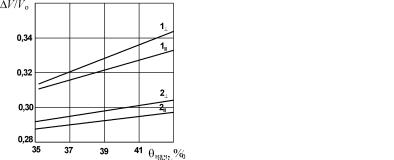

Для анализа процесса уплотнения построены зависимости усадки прессовок (∆V/Vо) от величины начальной плотности образцов (θнач) (рис. 12). Различную плотность образцов получали увеличением давления в камере установки и давления осадки в процессе пластического деформирования. Как известно, с увеличением плотности прессовок объемная и линейная усадки уменьшаются, т.е. относительное увеличение плотности при спекании больше у брикетов, спрессованных при меньшем давлении. Исследование пластического деформирования показало, что увеличение плотности происходит не за счет увеличения давления, а за счет деформации и перестройки структуры в зоне развития течения в материале. Поэтому усадка обработанных прессовок, плотность которых после прессования была выше на 6–8 %, имела большую величину.

а |

б |

Рис. 12. Зависимость усадки от начальной плотности образцов, спечен-

ных при температуре 1600 °С: 1 – Al2O3 -20 % Al2O3(МКС)-2 %Nb2O5;

2 – Al2O3-20 % Al2O3(МКС); прессование в матрице: || – вдоль и – перпендикулярно оси прессования образца (время выдержки τ:

а – 4 ч; б – 6 ч)

44

Введение Nb2O5 не только облегчает процесс пластического деформирования, но и способствует протеканию процесса спекания.

Как известно, уплотнение керамических материалов в процессе спекания определяется рядом последовательно и параллельно протекающих механизмов. На начальном этапе спекание осуществляется за счет движения частиц порошка в результате граничного проскальзывания [29, 30] и дислокационной ползучести. Однако, как показывают экспериментальные данные, этот механизм реализуется тогда, когда плотность укладки частиц ниже, чем при их плотной упаковке, т.е. при пористости более

30–40 %.

Для анализа процесса уплотнения рассмотрена модель порового пространства порошковых материалов. После смешивания и компактирования частицы порошка располагаются таким образом, что осуществляется их плотная упаковка. Если рассматривать монодисперсную систему сферических частиц, то при пористости П = 0,36 число ближайших соседних частиц n = 13±0,6, что близко к параметрам ОЦК структуры, при П = 0,32 число частиц n = 14. Система октаэдрических пор ОЦК решетки образует ГЦК структуру связанных между собой пор. По мере спекания связность порового пространства нарушается, и на поздних стадиях возникают изолированные поры. Произведена оценка связности кластера пор на различных этапах спекания.

Если расположение пор приблизительно соответствует ГЦК структуре, то при П = 0,195 поры образуют бесконечный кластер, т.е. присутствует открытая пористость. Средний размер конечного кластера при П ≥ 0,195 равен

ξ = |

1 |

, |

(10) |

|

0,1951,8 |

||||

|

|

|

т.е. при незначительном изменении пористости, например на несколько процентов, ξ в точке П = 0,195 изменяется в десятки тысяч раз. Поэтому можно считать, что при П ≥ 0,195 изолированных пор практически нет, а при П ≤ 0,195 поры либо изолированы, либо объединены в кластеры малой пространственной протяженности. При П ≥ 0,195 целесообразно рассматривать

45

усадку как сближение (припекание) частиц с ростом межчастичного контакта. Для решения поставленной задачи использовали зависимость

ε = |

∆V |

≈ |

∆r |

≈ |

x 2 |

, |

(11) |

|

V |

r |

r 2 |

||||||

|

|

|

|

|

где ε – усадка; V – объем; r – радиус частицы; x – радиус контактного круга.

Предложенная в равенстве (11) связь между ∆r и х2 вытекает из рассмотрения геометрии контакта двух сферических частиц. В работе [31] показано, что х ~ t1/n, причем ε ≠ 0 при n = 2 (вязкое течение) и n = 5 (объемная диффузия). Следовательно,

ε(t)2/n = a t, |

(12) |

где t – время спекания; а = const.

Тогда, если 0,4 > П ≥ 0,195 и экспериментальные данные удовлетворяют выражению (12) при n = 2,5, то удельный вклад каждого из этих механизмов будет определяться близостью найденной величины к границам интервала.

В связи с тем, что при спекании в интервале температур 1500–1700 °С пористость составов из Al2O3-МКС и Al2O3-Nb2O5-МКС имеет значение 0,2 и выше, обработку экспериментальных данных проводили согласно уравнению (12).

Как следует из определения значений n, существенный вклад в усадку композиций из Al2O3-МКС и Al2O3-Nb2O5-МКС вносит объемная диффузия (табл. 7).

Таблица 7 Изменение параметра n композиций на основе оксида алюминия

Состав |

Показатель n при выдержке |

||

4 ч |

6 ч |

||

|

|||

Al2O3-МКС |

3,7 |

4,7 |

|

Al2O3-Nb2O5-МКС |

4,4 |

4,6 |

|

Несмотря на то, что дисперсные добавки Nb2O5 интенсифицируют рекристаллизационные процессы выявлено их положительное влияние на формирование структуры материала. Весьма

46

интересными представляются фрактограммы изломов. Матричная структура материала с добавкой Nb2O5, представленная кристаллитами псевдосфероидальной формы с четко выраженными границами, имеет высокую плотность за счет наличия мест контактов (спайностей) зерен и практического отсутствия пор.

Металлографические, электронно-микроскопические исследования и рентгеноструктурный анализ показали, что в отличие от составов Al2O3 и Al2O3-Nb2O5, спеченных в аналогичных условиях, композиции с микросферами Al2O3 имеют меньший размер зерна. Это связано с тем, что наличие микросфер Al2O3 тормозит процесс укрупнения зерен.

Непротиворечивость этого предположения подтверждается исследованиями, проведенными в работе [32].

Контрольные вопросы

1.Какова роль порообразователей и модифицирующих добавок при спекании?

2.Какими технологическими параметрами характеризуется процесс спекания прессованных образцов оксидной керамики

иим обусловлен выбор условий спекания?

3.Какие экспериментальные зависимости могут быть использованы для исследования процесса уплотнения при спекании?

4.Какие механизмы определяют процессы уплотнения керамических материалов в процессе спекания?

5.В чем состоит суть модели порового пространства порошковых материалов и каким образом эта модель может быть использована для анализа процессов уплотнения при спекании?

6.Как рассчитывается усадка при спекании?

7.Какие механизмы вносят основной вклад в усадку композиций на основе оксидной керамики при спекании: вязкое течение или объемная диффузия?

8.Какие методы экспериментального исследования используются для изучения процессов уплотнения при спекании?

47

5.КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ОКСИД АЛЮМИНИЯ

5.1.Композиции на основе титана

Вкачестве основного способа получения композиций, содержащих дисперсные включения оксидов, использовали ме-

тод − высокоэнергетическое механическое смешивание, который позволяет частицам упрочняющей фазы внедряться в тело металлической матрицы и, следовательно, получать структуру, близкую к дисперсной.

Для повышения свойств титана качественно более гибким и рациональным оказался путь создания дисперсно-упрочнен- ных композиций [33–39], к которым относится композиция

Тi-Аl2О3.

В дисперсно-упрочненных композициях упрочняющая дисперсная фаза, в нашем случае Аl2О3, принимает на себя роль компоненты, регулирующей и оптимизирующей в заданном направлении свойства матричной среды. Метод порошковой технологии позволяет поэтапно синтезировать композиции заданного состава, вида, формы, величины и взаиморасположения дисперсных частиц в матричной фазе, предопределяемой рациональным расчетом структуру дисперсно-упрочненной композиции. Для упрочнения титана использовали измельченный в дезинтеграторной установке порошок оксида алюминия.

Порошковые композиции Ti-Al2O3 (табл. 8) готовили путем смешивания исходных компонентов – порошка титана и оксида алюминия в вакуумном аттриторе в течение 10 ч.

|

|

|

|

Таблица 8 |

|

|

Состав порошковых композиций |

|

|||

|

|

|

|

|

|

Состав |

|

Содержание окисла |

|

||

расчетное |

химанализ |

||||

композиции |

|||||

об.% |

вес.% |

об.% |

вес.% |

||

|

|||||

Ti-Al2O3 |

1,0 |

0,89 |

0,95 |

0,84 |

|

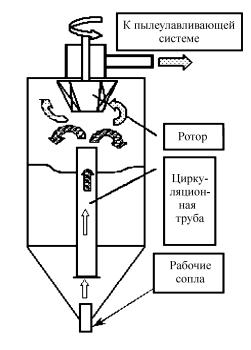

Для получения композиций на основе механоактивированного титанового порошка дисперсностью 5 мкм отделение порошка заданного размера проводили в ротационном центро-

48

бежном классификаторе «Комби-98» (рис. 13) в Инновационнотехнологическом научно-образовательном центре г. Томска. Установка обеспечивает классификацию частиц по размерам до

0,5 мкм [40].

Рис. 13. Принципиальная схема установки «Комби»

Процесс смешивания (обработки) материалов в высокоэнергетических смесителях (аттриторах) связан с получением высоконеравновесных систем, что обеспечивает протекание процесса механического легирования, концепция которого была предложена в 70-х годах Дж. Бенджеменом [41–43]. Процесс механического легирования заключается в смешивании и совместном измельчении основных составляющих порошковых композиций.

Явление, лежащее в основе механического легирования, представляет собой многократно повторяющееся межчастичное

49

сваривание («холодная сварка») и расслаивание обрабатываемого материала вблизи контактной поверхности шаров, происходящее по мере того, как частицы порошка захватываются интенсивно сталкивающимися шарами, и до тех пор, пока не будет достигнуто стабильное состояние, характеризуемое почти одинаковым размером частиц, в которых отдельные составляющие перестают быть оптически разрешимыми. Основными особенностями механического легирования является высокая энергия, подводимая в аттриторе к частицам порошка, а также сухое измельчение (без жидких агентов, активаторов, диспергаторов, ПАВ и т.п.), которые способствуют «холодной сварке», являющейся главным аспектом механического легирования, обеспечивающей металлическую связь, качество которой зависит, главным образом, от отношения температуры сварки к температуре плавления. Металлы с низкой температурой плавления (алюминий, магний, олово и др.) легко соединимы «холодной сваркой». «Холодная сварка» металлов с более высокой температурой плавления (титан, медь, железо, никель) реализуется труднее. Величина подаваемой энергии при этом должна быть примерно в 5–20 раз больше, чем для легкоплавких металлов.

В процессе механического легирования композиции Ti-Al2O3 формируется структура с частицами оксида алюминия, внедренными в титановую матрицу.

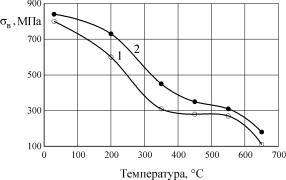

Рис. 14. Влияние температуры на механические свойства спеченных титана (1) и титана, легированного 1 об.% оксида алюминия (2)

50