книги / Технологическое обеспечение качества изделий машиностроительного производства с использованием теории расчета размерных цепей

..pdfМинистерство науки и высшего образования Российской Федерации

Федеральное государственное автономное образовательное учреждение высшего образования «Пермский национальный исследовательский политехнический университет»

ТЕХНОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ КАЧЕСТВА ИЗДЕЛИЙ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА С ИСПОЛЬЗОВАНИЕМ ТЕОРИИ РАСЧЕТА РАЗМЕРНЫХ ЦЕПЕЙ

Утверждено Редакционно-издательским советом университета

в качестве учебного пособия

Издательство Пермского национального исследовательского

политехнического университета

2021

1

УДК 621-043.84(078) Т38

Авторы: П.Н. Килина, Е.А. Морозов, А.А. Дроздов, Е.А. Гашев, В.А. Лосев

Рецензенты:

д-р техн. наук, профессор Л.Д. Сиротенко (Пермский национальный исследовательский политехнический университет);

канд. техн. наук, инженер-конструктор Г.В. Башкирцев (АО «ОДК-Авиадвигатель»)

Технологическое обеспечение качества изделий маТ38 шиностроительного производства с использованием теории расчета размерных цепей : учеб. пособие / П.Н. Килина [и др.]. ‒ Пермь : Изд-во Перм. нац. исслед. поли-

техн. ун-та, 2021. – 49 с.

ISBN 978-5-398-02660-3

Представлен теоретический и практический материал для решения инженерных задач с использованием теории расчета размерных цепей, обоснования правильности выбора технических и технологических решений. Рассмотрены общие понятия и определения теории расчета размерных цепей и задачи, решаемые такими расчетами. Приведены методики расчета размерных цепей, а также размерный анализ технологических процессов и варианты решения технологических задач с применением теории расчета размерных цепей.

Предназначено для студентов, обучающихся по направлению 15.03.01 «Машиностроение», профилю «Автоматизированное оборудование и инструмент бережливых производств машиностроения», по направлению 15.04.01 «Машиностроение», профилю «Конструирование и надежность оборудования машиностроительных производств» и др.

УДК 621-043.84(078)

ISBN 978-5-398-02660-3 |

©ПНИПУ, 2021 |

2

|

ОГЛАВЛЕНИЕ |

|

1. |

Размерные цепи. Общие понятия и определения |

................... 4 |

2. |

Методы расчета размерных цепей............................................ |

9 |

3. |

Расчет размерных цепей методом |

|

|

максимума – минимума............................................................. |

12 |

|

3.1. Методика выявления звеньев размерных цепей................. |

12 |

|

3.2. Применение метода максимума – минимума...................... |

13 |

4. |

Анализ правильности простановки размеров |

|

|

и отклонений на рабочих чертежах деталей.......................... |

19 |

|

4.1. Исходные данные для анализа.............................................. |

19 |

|

4.2. Анализ внешнего размерного контура ................................ |

21 |

|

4.3. Анализ внутреннего размерного контура............................ |

26 |

5. |

Установление геометрических связей |

|

|

между размерами деталей, входящих |

|

|

в сборочную единицу (узел, машину)...................................... |

31 |

|

5.1. Исходные данные для решения задачи................................ |

31 |

|

5.2. Решение частной задачи........................................................ |

32 |

6. |

Анализ технологичности задания размеров.......................... |

36 |

|

6.1. Исходные данные для анализа |

|

|

технологичности задания размеров ..................................... |

36 |

|

6.2. Описание технологических процессов................................ |

37 |

|

6.3. Описание полученных результатов и выводы.................... |

45 |

Список рекомендуемой литературы........................................... |

47 |

|

3

1. РАЗМЕРНЫЕ ЦЕПИ. ОБЩИЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Для нормальной работы машины или другого изделия необходимо, чтобы составляющие их детали и поверхности занимали одна относительно другой определенное, соответствующее служебному назначению, положение.

При расчете точности относительного положения деталей и их поверхностей учитывается взаимосвязь многих деталей в изделии. Эту взаимосвязь устанавливают с помощью размерных цепей, чтобы обеспечить собираемость изделия в целом.

Размерной цепью называется замкнутая цепь размеров, определяющих взаимное расположение осей и поверхностей одной детали или нескольких деталей в сборочном соединении. В данном определении имеется в виду, прежде всего, точность взаимного относительного расположения.

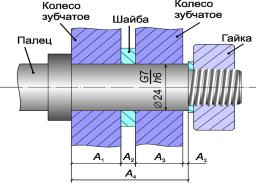

Размерная цепь, определяющая точность относительного расположения осей и поверхностей одной детали (или нескольких деталей в сборочной единице или механизме), называется подетальной размерной цепью (сборочной размерной цепью) (рис. 1) или конструкторской размерной цепью (рис. 2).

Наличие гарантированного зазора между звеньями является условием работы механизма (на рис. 1 это замыкающее звено AΣ).

Рис. 1. Сборочная размерная цепь

4

Рис. 2. Конструкторская размерная цепь

Кроме того, существуют технологические размерные цепи, при помощи которых выдерживается связь размеров обрабатываемой детали по мере выполнения технологического процесса. При проектировании технологических процессов возникают задачи расчета операционных допусков и размеров, а также припусков на обработку заготовок.

В случае невозможности совмещения технологических, конструкторских и измерительных баз и необходимости смены баз технолог вынужден устанавливать технологические операционные размеры и производить перерасчет допусков, обычно сопровождающийся их ужесточением. Эти задачи решаются на основе расчета соответствующих технологических размерных цепей.

Размеры, образующие размерную цепь, называются звеньями размерной цепи. Замкнутость размерного контура – необходимое условие для составления и анализа как общей размерной цепи, так и частной (рис. 3).

Каждая размерная цепь содержит исходное (замыкающее) звено AΣ, BΣ, все остальные звенья составляющие (А1, А2, А3, А4,

B1, B2, B3, B4).

Исходное звено AΣ – это размер, определяющий точность размеров всех других звеньев. Исходное звено при изготовлении деталей становится замыкающим звеном, так как оно формируется на последней операции (переходе), замыкая размерную цепь. На чертеже детали размер замыкающего (исходного) звена обычно не указывается, так как он получается в результате выполнения при обработке детали размеров, указанных на чертеже.

5

Рис. 3. Общая и частная размерные цепи

В технологических размерных цепях замыкающим звеном является припуск Z на обработку либо конструкторский размер детали, но не технологический размер, т.е. размер, получаемый в результате выполнения технологического процесса (операции, перехода) (рис. 4).

Рис. 4. Технологическая размерная цепь (замыкающее звено – припуск Z)

6

Составляющие звенья размерной цепи могут быть увеличивающими и уменьшающими.

Увеличивающим называется звено, с увеличением которого замыкающее звено увеличивается (обозначается (+) или →).

Уменьшающим называется звено, с увеличением которого замыкающее звено уменьшается (обозначается (–) или ←).

Расчет размерных цепей является необходимым этапом конструирования, производства и эксплуатации широкого класса изделий (машин, механизмов, приборов, агрегатов и т. п.).

С помощью теории размерных цепей могут быть решены следующие конструкторские, технологические и метрологические задачи:

1.Установление геометрических и кинематических связей между размерами деталей в сборочной единице, узле; расчет номинальных значений, отклонений и допусков размеров звеньев.

2.Расчет норм точности и разработка технических условий на машины и их составные части (сборочные единицы).

3.Анализ правильности простановки размеров и отклонений на рабочих чертежах деталей (в данном случае речь идет, вопервых, о собираемости изделия (машины, сборочной единицы, узла и т.п.); во-вторых, о возможности регулирования зазоров в изделии (машине, сборочной единице, узле и т. п.) для реализации функциональных действий).

4.Расчет межоперационных размеров, припусков и допусков, пересчет конструктивных размеров на технологические (при несовпадении конструкторских и технологических баз).

5.Обоснование последовательности технологических операций при изготовлении и сборке изделий.

6.Обоснование и расчет необходимой точности приспособ-

лений.

7.Выбор средств и методов измерений, расчет достижимой точности измерений.

Полный расчет размерных цепей выполняется в процессе разработки рабочего проекта машины, а предварительные расче-

7

ты следует производить еще при конструктивной отработке технического проекта.

Термином «кинематическая связь» определяется связь движущихся элементов машины, сборочной единицы, узла между собой. Кинематическая связь исполнительных звеньев механизма между собой называется внутренней. Если исполнительное движение является простым, например вращательным, то внутренняя связь осуществляется одной вращательной парой, это связь между исполнительным звеном, участвующим в движении (шпинделем), и исполнительным звеном, не участвующим в рассматриваемом исполнительном движении (бабкой станка).

Контрольные вопросы и упражнения

1.Дайте определение размерной цепи.

2.Что такое конструкторская размерная цепь?

3.Что такое технологическая размерная цепь?

4.Что называется звеном размерной цепи? Какими бывают звенья размерной цепи?

5.Каково необходимое условие для составления и анализа размерной цепи?

6.Что является замыкающим звеном в технологических размерных цепях?

7.Какие задачи можно решить расчетом размерных цепей?

8.Приведите пример технологической размерной цепи.

8

2. МЕТОДЫ РАСЧЕТА РАЗМЕРНЫХ ЦЕПЕЙ

Сущность расчета размерной цепи заключается в установлении допусков и предельных отклонений всех ее звеньев исходя из требований конструкции и технологии.

В общем случае целью расчета размерных цепей является решение одной из двух следующих задач:

1)прямой задачи (проектной): по заданным параметрам замыкающего звена (допуск и предельные отклонения) определяются параметры составляющих звеньев (допуски и предельные отклонения);

2)обратной задачи (проверочной): по известным параметрам составляющих звеньевопределяютпараметрызамыкающегозвена.

Существуют два метода расчета размерных цепей:

1)метод максимума – минимума;

2)теоретико-вероятностный метод.

Задача расчета размерной цепи заключается в достижении заданной точности ее замыкающего звена и обеспечении равенства двух частей уравнения размерной цепи. Это может быть осуществлено следующими способами:

1)полной взаимозаменяемости;

2)неполной взаимозаменяемости;

3)подбора (селективная сборка);

4)пригонки (изготовление по месту);

5)регулирования (применение подвижных и неподвижных компенсаторов).

Рассмотрим их подробнее:

1. Расчет размерной цепи способом полной взаимозаменяемости осуществляется в том случае, когда взаимозаменяемые детали, размеры которых составляют размерную цепь, без како- го-либо подбора обеспечивают достижение заданной точности замыкающих звеньев у всех размерных цепей.

Этот способ наиболее прогрессивный, простой и экономичный для технологического процесса сборки машин (потоковая

9

сборка, в которой комплектующие части изготавливаются по принципу кооперирования). Применяется в массовом и крупносерийном производстве.

2.Расчет размерной цепи способом неполной взаимозаменяемости заключается в том, что, используя некоторые положения теории вероятностей, допуски на звенья размерной цепи расширяют, несмотря на то что возникает некоторый относительно небольшой процент размерных цепей, у которых допуск замыкающего звена выйдет за пределы назначенной величины. Метод дает значительный экономический эффект при механической обработке, так как благодаря расширению допусков на отдельные звенья цепи обработка упрощается и ускоряется.

3.Способ подбора заключается в том, что детали, размеры которых входят в состав размерной цепи, сортируют по размерам на несколько групп в пределах полей экономически приемлемых допусков. Метод дает возможность получить размерную цепь повышенной точности, так как точность достигается путем подбора деталей, т.е. селективной сборкой.

4.Способ пригонки (по месту) заключается в том, что назначенная точность замыкающего звена достигается изменением его размера (снятием стружки, припиловкой, шабрением, подрезкой, шлифованием и т.п.). Такое звено называется компенсирующим. Метод требует затрат ручного труда, высокой квалификации рабочего и является неэкономичным. Применяется в мелкосерийном и единичном производствах при большом количестве звеньев размерных цепей.

5.Расчет размерных цепей способом регулирования состоит в том, что назначенная точность замыкающего звена достигается изменением размера одного из звеньев в цепи. Это производится за счет перемещения детали или введения дополнительной детали. В первом случае перемещаемая деталь является подвижным компенсатором; во втором дополнительная деталь является неподвижным компенсатором (прокладки, кольца, втулки, шайбы и т.п.). Метод позволяет получитьвысокуюточностьразмернойцепииподдерживатьее.

10