книги / Технологическое обеспечение качества изделий машиностроительного производства с использованием теории расчета размерных цепей

..pdf5. УСТАНОВЛЕНИЕ ГЕОМЕТРИЧЕСКИХ СВЯЗЕЙ МЕЖДУ РАЗМЕРАМИ ДЕТАЛЕЙ, ВХОДЯЩИХ В СБОРОЧНУЮ ЕДИНИЦУ (УЗЕЛ, МАШИНУ)

5.1. Исходные данные для решения задачи

Эскиз сборочной единицы приведен на рис. 6.

Стакан 1 является частью гидромеханической системы. Он установлен слева в корпус 3. Внутри стакана 1 смонтирован подшипниковый узел с подшипниками 7, 16 и маслоотражательным кольцом 6, которые закрепляются на валу 11 стопорным кольцом 10. Правая сторона подшипниковой опоры смонтирована непосредственно на корпусе редуктора. Подшипники 7, 16 вместе с зубчатым колесом 4 закрыты внутри крышкой 9. Предусмотрены регулирующие прокладки 14, 15 с двух сторон. Слева в стакане располагается штуцер 12 с запирающей гайкой 13.

Инструмент решения задачи: расчет размерных цепей методом «max ‒ min» (проектная задача) при достижении требуемой точности замыкающего звена способами регулирования и пригонки. Методикавыявленияразмерныхцепейприведенавподразд. 3.1.

Кусловиям функционирования сборочного узла относятся:

1)регулирование зазоров в подшипниковых опорах;

2)собираемость сборочного узла без помех.

В сборку входят детали, имеющие следующие размеры:

А1 ‒ расстояние от торца стакана 1 до внутреннего буртика, в который упирается подшипник 16, определяется из размерной цепи XI (см. рис.15);

А2 ‒ расстояние между торцами коробки 3, А2 = 94‒0,22 (h11);

А3, А8 ‒ ширина подшипников 7, 16, А3 = А8 = 23‒0,13 (h11); А4 ‒ширинамаслоотражательногокольца8, А4 = 12‒0,11 (h11);

А5 ‒ ширина ступицы зубчатого колеса 4, А5 = 30‒0,13 (h11); А6 ‒ дистанционная втулка 5, А6 = 9‒0,11 (h11);

А7 ‒ширинамаслоотражательногокольца6, А7 = 10‒0,11 (h11); А9 ‒размеркрышки9, запирающейподшипник7, А9 = 9+0,11 (h11).

31

5.2. Решение частной задачи

Необходимо определить исполнительные размеры (толщину) компенсаторов (Х1 и Х2 – набор шайб) при их механической обработке, обеспечивающие возможности пригонки компенсаторов (регулирующих звеньев) при сборке узла, гарантирующей возможности достижения зазора (измеренного) между торцом наружного

кольца подшипников и крышкой с наименьшим значением 0,1 мм. Зазор‒этозамыкающеезвеноразмернойцепиА∑ = 0,1+0,1 (рис. 17).

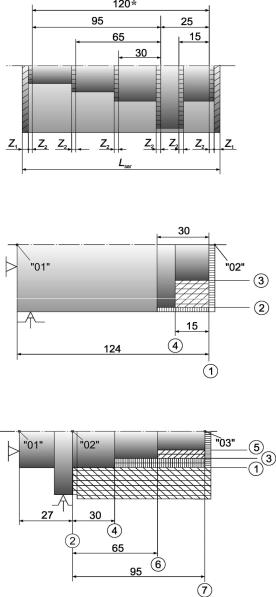

Рис. 17. Размерные цепи сборочного узла

Рассмотрим размерную цепь XII (общую) (см. рис. 17). Баланс цепи:

А1

(35‒15) + (Х1 + Х2) + А2 = А3 + А4 + А5 + А6 + А7 + А8 + А∑ + А9; (35‒15) + (Х1 + Х2) + 94 = 23 + 12 + 30 + 9 + 10 + 23 + А∑ +9.

32

Уравнение цепи в числах:

А∑ = 35 + (Х1 + Х2) + 94 ‒ (23 + 12 + 30 + 9 + 10 + 23 + 9 + 15).

→←

увеличивающие уменьшающие

Введем следующее обозначение: Х1 + Х2 = X. Выполним расчет по номинальным размерам: 0,1 = Х + 129 ‒ 131 => 0,1 = Х ‒ 2.

Получим: номинальный размер компенсатора (регулирующего звена) Х = 2,1.

Теперь произведем расчет цепи по наибольшим и наименьшим предельным размерам звеньев цепи (А∑ = 0,1+0,1):

А∑нб = 0,2 = 35 + Х + 94 – (22,87 + 11,89 + 29,87 + 8,89 + 9,89 + + 22,87 + 9 + 15),

0,2 = 129 + Х ‒ 130,28,

0,2 = Х ‒ 1,28.

Отсюда наименьший предельный размер компенсатора Хнм = = 1,48.

А∑нм = 0,1 = 34,75 + Х + 93,78 ‒ (23 + 12 + 30 + 9 + 10 + 23 + + 9,11 + 15,18),

0,1 = 128,53 + Х ‒ 131,29,

0,1 = Х ‒ 2,76.

Отсюда наибольший предельный размер компенсатора Хнб = = 2,86.

Таким образом, получаем: Х1 + Х2 = Х = 2,1+0,76−0,62 . Рассмотрим размерную цепь XIII (частную) (рис. 18). В нее входят:

−ширина подшипника А3 = 23‒0,13;

−ширина маслоотражательного кольца А4 = 12‒0,11;

−размер стопорной шайбы 2 ± 0,05 (по ГОСТ);

−размер вала В1 от буртика, в который устанавливается маслоотражательное кольцо, до левой стороны канавки, в которую упираетсястопорнаяшайба, оннеизвестен, егонужноопределить.

33

Рис. 18. Частная размерная цепь XIII сборочного узла

Баланс цепи: 2 + А∑ + 23 + 12 = В1.

Уравнение цепи:

А∑ = В1 ‒ (2 + 23 + 12)

→ ←

увеличивающее уменьшающие

Для значения А∑ известен только его наименьший предельный размер, равный 0,1 (из условия функционирования обязательно наличие зазора).

Производим расчет размера В1:

А∑нм = 0,1 = В1нм ‒ (2,05 + 23 + 12), 0,1 = В1нм ‒ 37,05.

Получим наименьший предельный размер В1нм = 37,15.

Назначаем допуск по 11-му квалитету: ТВ1 = 0,15. Отсюда размер В1 = 37,15 +0,15.

Получим наибольший предельный размер В1нб =37,30. Рассчитаем наибольший предельный размер зазора:

А∑нб = 37,30 ‒ (1,95+22,87+11,89) = 0,59.

Получим: А∑ = 0,59‒0,49.

Рис. 19. Вариант конструкторской размерной цепи

34

Если расчетчика не удовлетворяет полученный результат, нужно вводить компенсатор (регулирующее звено) слева от подшипника 7, как показано на рис. 19.

Контрольные вопросы и упражнения

1.Опишите методику установления геометрических связей между размерами деталей, входящих в сборочную единицу (узел, машину).

2.Каковы условия функционирования сборочного узла?

3.Рассчитайте размерные цепи XIV, XV, XVI (см. рис. 17).

35

6.АНАЛИЗ ТЕХНОЛОГИЧНОСТИ ЗАДАНИЯ РАЗМЕРОВ

6.1.Исходные данные для анализа технологичности задания размеров

Вразд. 4 нами были получены пять вариантов задания размеров на рабочем чертеже детали (см. рис. 13).

Нам предстоит проверить технологичность задания размеров во всех вариантах. Для решения поставленной задачи необходимо разработать маршрутный технологический процесс с указанием всех баз обрабатываемых поверхностей и последовательности обработки этих поверхностей.

Вкачестве критериев технологичности приняты известные постулаты технологии машиностроения:

−единство установочных и измерительных баз;

−максимальное совмещение баз (конструкторских и технологических);

−обработка от одних и тех же баз.

Все маршрутные технологические процессы разработаны при следующихусловиях:

−заготовка ‒ прокат;

−технологический процесс разбит на две части:

1)черновая обработка (максимальное приближение к форме детали);

2)чистовая обработка (окончательное формирование);

−технологическое оборудование не конкретизировано;

−показана обработка только наружных поверхностей без показателей точности, шероховатости и других технических требований;

−отработка детали двухсторонняя в несколько установов (справа, слева);

−выбор баз диктуется способом задания размеров.

36

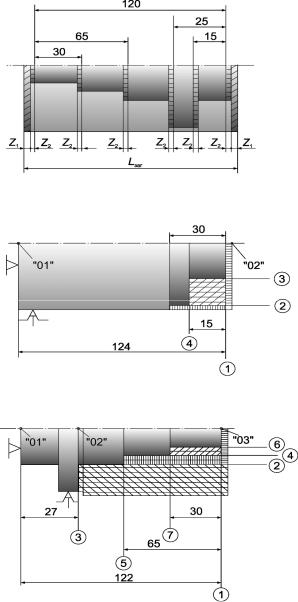

Все пять вариантов маршрутных технологических процессов

показаны на рис. 20 ‒ 27 (Z ‒ припуски на обработку, Lзаг ‒ длина заготовки).

6.2. Описание технологических процессов

Операция 010 для всех пяти вариантов (см. рис. 20‒24).

Установочная база «01» является измерительной только для размера 124.

•Технологический переход: обработать поверхность 1 в раз-

мер124.

Обработкой поверхности 1 создается новая вспомогательная измерительная база «02», от которой производится обработка и отсчет размеров 30 и 15.

•Технологический переход: обработать поверхность 2 в размер30 (этотразмертехнологический).

•Технологический переход: обработать поверхность 3 в размер15 содновременнойобработкойповерхности4.

Операция 020 – вариант I (рис. 20).

Установочная база «01» является измерительной только для размера 27.

•Технологический переход: обработать поверхность 1 в размер27 содновременнойобработкойповерхности2.

Обработкой поверхности 2 создается новая вспомогательная измерительная база «02» для выполнения размера 95.

•Технологический переход: обработать поверхность 3 в размер 95, обработкой поверхности 3 создается еще одна вспомогательная измерительная база «03», от которой производится обработкаиотсчетразмеров30 и65.

•Технологический переход: обработать поверхность 4 в размер65 содновременнойобработкойповерхности5.

•Технологический переход: обработать поверхность 6 в размер30 содновременнойобработкойповерхности7.

37

Оп.010

Оп.020

Рис. 20. Вариант I

38

Оп.010

Оп.020

Рис. 21. Вариант II

39

Оп.010

Оп.020

Рис. 22. Вариант III

40