- •1.1.. Технологический процесс и его структура

- •1.2. Типы машиностроительного производства и методы его работы

- •1.3. Факторы влияющие на технологический процесс, исходные данные для проектирования, порядок проектирования технологических процессов механической обработки

- •1.4. Технологичность конструкции изделия, примеры анализа технологичности конструкции для изделий некоторых типов(корпусные детали, валы и оси, втулки)

- •1.5. Базирование и базы в машиностроении

- •1.6. Классификация баз по гост 21495 — 76

- •1.7. Понятие о черновой, чистовой, настроечной, проверочной и искусственной базах

- •1.8. Схемы базирования и установа заготовок на станках и в приспособлениях

- •1.9. Рекомендации по выбору черновых баз

- •1.10. Выбор чистовых баз. Принцип последовательности выбора баз

- •1.11. Точность механической обработки, виды погрешностей

- •Погрешность измерения.

- •Классификация погрешностей по причинам возникновения.

- •Основная и дополнительная погрешности.

- •Классификация погрешностей по свойствам

- •1.12. Факторы, влияющие на точность изделий при механической обработке

- •1.13. Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости при различных этапах механической обработки

- •Посадка с натягом

- •Правила образования посадок

- •Нормирование параметров шероховатости поверхности

- •Пример 1

- •1.14. Анализ точности методом кривых распределения

- •8.3.1.2. Закон нормального распределения и его свойства

- •1.15. Анализ точности методом точечных диаграмм

- •1.16. Припуски на механическую обработку

- •10.2. Структура нормы времени на механическую обработку

- •1.19. Классификация технологических процессов механической обработки

- •1.20. Виды описания технологических процессов. Оформление технологической документации

- •12.1. Виды технологических документов

- •2.1. Базирование корпусных деталей при механической обработке, структура технологического процесса при обработке корпусных деталей.

- •2.2. Обработка плоских поверхностей корпусных деталей, методы, оборудование.

- •1 Методы черновой, получистрвдй и чистовой обработки плоскостей. Схемы методовл их технологическая характеристика.

- •2.3. Обработка основных отверстий в корпусных деталях, инструмент, оборудование.

- •2.4. Отделка основных отверстий в корпусных деталях

- •2.5. Обработка вспомогательных отверстий в корпусных деталях

- •2.6. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура технологического процесса

- •2.7. Нарезание резьбы. Обработка шпоночных и шлицевых поверхностей при изготовлении валов.

- •2.8. Методы шлифование валов

- •Хонингование отверстий

- •2.9. Отделочная обработка наружных поверхностей валов

- •Полирование

- •2.10. Материалы, термическая обработка зубчатых колес, методы получения заготовок, базирование, структура технологического процесса при обработке цилиндрических зубчатых колес.

- •2.11. Методы нарез. Зубьев цил.Зубч. Колес. Накатывание зубьев.

- •2.12. Методы отделочной обработки зубьев цил.Зубч.Колес.

- •Раздел 3. Размерные цепи

- •3.1. Методы достижения заданной точности замыкающего звена в сборочной размерной цепи, их выбор.

- •5 Методов:

- •3.2. Расчет сборочных размерных цепей методом максимума-минимума. Основные расчетные зависимости. Прямая и обратная задачи расчета размерных цепей.

- •Расчет размерных цепей

- •Поверочный расчет

- •Проектный расчет

- •3.3. Расчет сборочных размерных цепей вероятностным методом. Основные расчетные зависимости.

- •3.4. Принципы составления размерной схемы и особенности расчета технологических размерных цепей (показать на примере).

- •Раздел 4.

- •4.1. Типовые компоновки и выбор типа приводов главного движения и подач станков с чпу и оц для обр-ки тел вращения.

- •4.2 Типовые компоновки и выбор типа приводов главного движения и подач многоцелевых станков (оц) для обработки корпусных деталей.

- •4.3 Типовые компоновки и назначение агрегатных станков (ас), особенности компоновок переналаж-х ас.

- •4.4. Типовые компоновки автоматических линий из агрег-ых станков, области их применения.

- •Применение авт. Линий

- •4.5. Компоновки роторных и роторно-конвеерных авт-ких линий. Области их эффективного применения.

- •4.6.(4.7.) Типовые компоновки гибких произ-ых модулей (гпм) для обработки тел вращения.

- •4.7. Типовые компоновки гпм для обработки корпусных деталей.

- •Раздел 5.

- •5.1. Современные инструм-е мат-лы и их выбор для различных технологических условий.

- •1.Инструментальные углеродистые и легированные стали.

- •4. Минералокирамичсские материалы.

- •5.2. Принципы построения систем режущих и вспом-ных инструментов для токарных станков с чпу.

- •5.3. Принципы построения систем режущих и вспом-ных инструментов для многоцел-х станков и оц для обр-ки корпусных деталей.

- •Раздел 6.

- •6.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •По целевому назначению приспособления делят на следующие группы.

- •6.2. Основные элементы приспособлений. Стандартизация приспособлений и их элементов.

- •6.3. Методика проектирования приспособлений (исходные данные, последовательность этапов проектирования, выполняемые расчёты).

- •6.4. Методика расчёта и выбора механизированных приводов присп-ний (на примере пневматических и гидравлических).

- •Раздел 7. Автоматизация технологического проектирования.

- •7.1. Сущность, характеристика и область применения основных методов автоматизированного проектирования тп.

- •7.2. Разновидности языков описания деталей при технологическом проектировании, их достоинства и недостатки с точки зрения пользователей сапр тп. Примеры этих языков.

- •2) Дополнительный код – 8 позиций (для каждого в отдельности).

- •7.3. Базы данных в технологическом проектировании. Краткая характеристика разновидностей моделей данных.

- •7.4. Особенности автоматизации технологического проектирования в условиях крупносерийного и массового производства. Состав задач, решаемых в таких сапр тп.

- •7.5. Состав ограничений, формирующих область возможных значений при оптимизации режимов резания, например при токарной обработке. Метод определения оптимальных режимов резания в сапр тп.

- •Раздел 8. Пути и методы достижения высокого качества и эффективности машиностроительного производства.

- •8.1. Основные условия, обеспечивающие экономически эффективное использование станков с чпу, гпм и гпс.

- •8.2. Основные факторы, обеспечивающие достижение высокой эффективности применения агрегатных станков и автоматических линий.

- •8.3. Понятие о системах активного контроля адаптивного управления. Основные условия их эффективного использования.

- •26.2 Понятие о системах активного контроля адаптивного управления. Основные условия их

4.6.(4.7.) Типовые компоновки гибких произ-ых модулей (гпм) для обработки тел вращения.

Основные понятия

Термины и определения видов гибких производственных систем устанавливает ГОСТ 26228-84.

Гибкая производственная система (ГПС) -совокупность или отдельная единица технологического оборудования и системы обеспечения его функционирования в автоматическом режиме, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик. ГПС по организационной структуре подразделяют на следующие уровни: гибкий производственный модуль — первый уровень; гибкая автоматизированная линия и гибкий автоматизированный участок — второй уровень; гибкий автоматизированный цех — третий уровень; гибкий автоматизированный завод — четвертый уровень. По степени автоматизации ГПС подразделяют на следующие ступени: гибкий производсгвенный комплекс — первая ступень; гибкое автоматизированное производство — вторая ступень. Если не требуется указания уровня организационной структуры производства или ступеней автоматизации, то применяют обобщающий термин «гибкая производственная система».

Гибкий производственный модуль (ГПМ) — ГПС, состоящая из единицы технологического оборудования, оснащенная автоматизированным устройством программного управления и средствами автоматизации технологического процесса, автономно функционирующая, осуществляющая многократные циклы и имеющая возможность встраивания в систему более высокого уровня. Частным случаем ГПМ является роботизированный технологический комплекс (РТК) при условии возможности его встраивания в систему более высокого уровня. В общем случае в ГПМ входят накопители, приспособления-спутники (палеты), устройства загрузки и разгрузки, в том числе промышленные роботы (ПР), устройства замены оснастки, удаления отходов, автоматизированного контроля, включая диагностирование, переналадки и т. д.

Примеры структур гибких производственных систем механической обработки деталей и их характеристики

Так как ГПС в основном применяют в серийном производстве, то в основу системы входит станок с ЧПУ Загрузка и разгрузка его проводится с помощью промышленного робота или автоматизированного загрузочного устройства (АЗУ) Смена инструмента осуществляется из магазина инструментов или револьверной головки ГПМ обладает способностью подсоединения к центральной транс-портно-складской системе, системе инструментального обеспечения и управляющим устройствам высшего ранга

Основные характеристики ГПМ способность работать ограниченное (3 — 12 ч) время без непосредственного участия оператора, автоматическое выполнение операций, легкость наладки, устранения простоев и введения изменений в управление, легкость встраивания в существующие производства и в ГПС ботее высокого уровня, экономическая эффективность

Не следует считать, что любой станок с ЧПУ может входить в ГПМ без всяких переделок Основными требованиями ко всем этементам ГПС являются высокая надежность и автоматизация всех основных вспомогательных и рабочих ходов Даже ГПМ должен иметь в своем составе транспортно-накопи-тельную систему контролыю-измеритетьную и диагностическую системы систему уда тения стружки Например, токарный станок с ЧПУ встраиваемый в ГПС должен быть снабжен системами контроля состояния инструмента, смены инструмента и удаления стружки

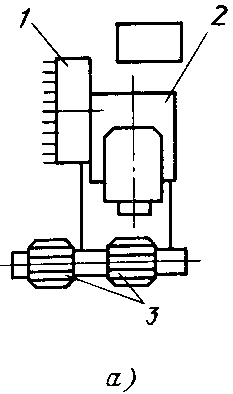

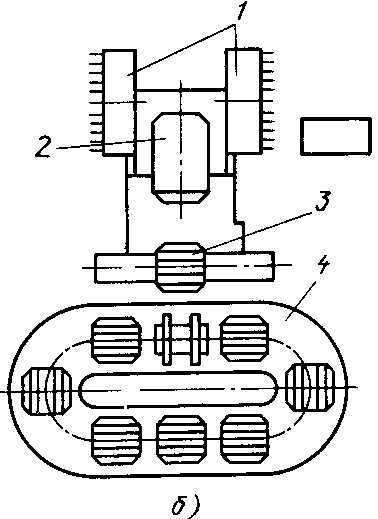

Простейший ГПМ включает станок с ЧПУ типа «обрабатывающий центр» (ОЦ) с одним или двумя инструментальными магазинами Станок имеет два рабочих стола i рис 1,а) Заготовку устанавливают на стол вручную, в то время как на другом сто те изготовляется деталь Совмещение времени установки с временем обработки дает выигрыш в производительности Более совершенным является ГПМ, содержащий станок типа ОЦ с одним или с двумя магазинами инструментов (рис 1 б) Шаговый конвейер — накопитель паллет с 4, 6, 8 или 12 заготовками позволяет длительное время вести обработку с ограниченным участием оператора. На таких ГПМ можно обрабатывать различные детали разнообразными инструментами.

Рис. 1. Гибкий производственный модуль, содержащий один станок с ЧПУ: а —с двумя маятниковыми рабочими сюлами; 6 — с автоматизированным загрузочным устройством 7 — магазины с инс!р\ментами. 2 — станок с ЧПУ: 5 — стол станка. 4 — автомашзированное загрузочное устройство (шаговый конвейер-накопитель налет)

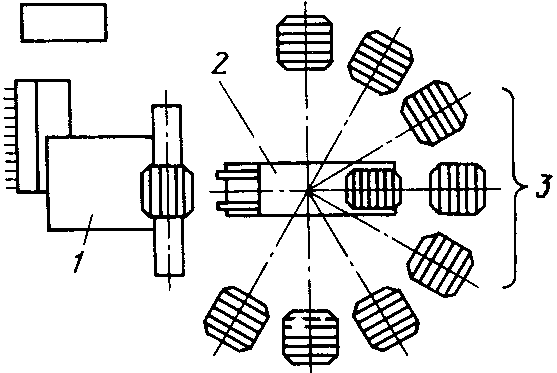

ГПМ со стендовым (стационарным) накопителем веерного типа характеризуется тем, что число стендов-позиций накопления заготовок может наращиваться постепенно, что позволяет уменьшить первоначальные затраты. Заготовки со стендов на станок перегружаются с помощью поворотного стола. Загрузка заготовок в накопитель может осуществляться роботом или роботкаром. Отсутствие механизма конвейера упрощает конструкцию, увеличивает надежность (рис. 2).

Рис. 2. Гибкий произво (ственный модуль со стендовым накопителем веерного типа: / — станок с ЧПУ; 2 - поворотный стол-перегружагель; 3-веерный накопитель заготовок, установленных на налетах

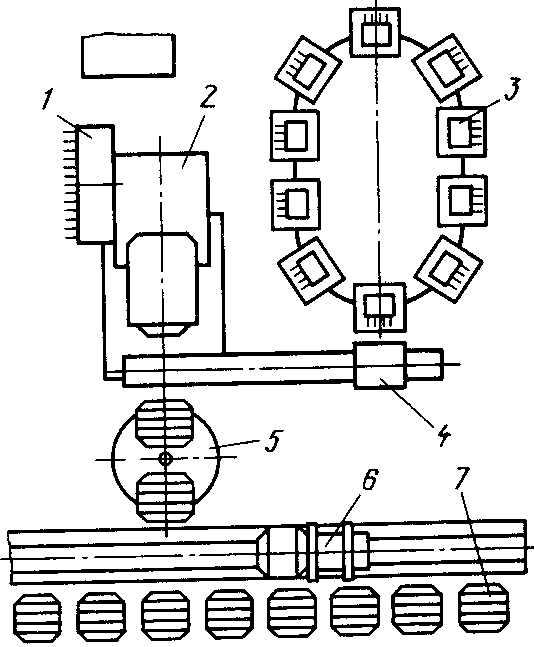

ГПМ, показанный на рис. 3, отличается от предшествующих тем, что имеет две системы смены инструмента: одна — из магазина, авторая обеспечивает замену многошпиндельных головок.

Рис. 3. Гибкий производственный модуль с автоматизированными системами смены инструмента из магазина и шпиндельных головок из накопителя:

/ — магазин с инструментами, 2 — станок с ЧПУ 3— накопитель шпиндельных головок (коробок);

4- перегружатель i оловок, 5 — поворотный стол станка. 6 — рельсовая тележка — загружатель заготовок; 7 — стенд — накопитель паллет с заготовками

Применение в ГПС оборудования с многошпиндельными головками обеспечивает возможность совмещения переходов обработки и вследствие этого — высокую производительность. Смена головок может проводиться из магазина (рис. 4, а и 6), поворотом револьверной головки (рис. 4, в), поворотом стола (рис. 4, г). Использование специальных шпиндельных насадок на станке с горизонтальным шпинделем (рис. 5) позволяет вести обработку вертикально расположенными инструментами, что обеспечивает возможность обработки детали с пяти сторон. Этой же цели можно достичь применением специального поворотного стола.

Рассмотренные выше ГПМ содержали сверлильно-фрезерно-расточные станки с ЧПУ. Как основное оборудование, в ГПМ широко применяют также токарные станки с ЧПУ и токарно-фрезерные станки типа ОЦ. Инструмент меняется из магазина или путем поворота револьверной головки. Применяют станки с одним или двумя шпинделями. На станке с двумя шпинделями обрабатывают одну деталь за два установа или несколько разных деталей. Наличие шпинделя для сверления и фрезерования позволяет полностью изготовить деталь типа тел вращения с отвер стиями, пазами, канавками, произвольно расположенными относительно оси вращения. В таких ГПМ загрузку деталей наиболее часто осуществляют с помощью промышленных роботов (рис. 6)……………………….

1. ГПМ на базе универсальных напольных роботов (рис 5.6.1). Для сокращения времени на смену заготовокроботы делают с двумя руками или с двумя схватами.

Недостаток: загромождение роботом зоны, что препятствуетналадке и контролю; низкая точность установки вследствие большого вылета рук.

2. ГПМ на базе навесных или встроенных роботов в основном для патронной обр-ки: а) (рис 5.6.2) робот МП10, станок 16К20. Недостаток:-загромождение рабочей зоны;-низкая грузоподъёмность; б) (рис 5.6.3) достоинства:-открытая рабочая зона;- позиц-ия робота при взятии заг-к из накопителей по двум координатам. Недостаток: низкая грузоподъёмность при обр-ке патронных деталей.

3. ГПМ на базе портальных роботов (рис 5.6.4). Дост-ва: открытая рабочая зона; высокая грузопод-ть; возм-ть обслуж-ия одним роботом несколько станков.

Накопление деталей в ГПМ: использ-ся конвеерные накопители.

а) тактовый стол конвеерного типа (24 пластины) (рис 5.6.5)

Достоинства-простота и дешевизна механизма.

б) накопители конв-го типа со сменными палетами (рис 5.6.6). 6 или 8 палет, которые могут авт-ки обмен-ся с трансп-ой системой. Недостаток: усложнение констр-ии вслед-ии двух типов перемещения: тактовые перемещения между палетами и коорд-ое перем-ие между рядами деталей; необх-ть прогр-ния коорд-ых перемещений.

в) линейные тактовые столы (рис 5.6.7). стол подаётся на величину шага t.

г) тактовые столы со штабелированием (рис 5.6.8). Достоинства: большой объём накопления деталей……..

Типовые компоновки (ГПМ) для обработки тел вращения.

Станочный комплекс модели БРСК-01 предназначен для токарной обработки тел вращения в том числе и криволинейными резьбовыми поверхностями, из штучных заготовок диаметром до 200 мм, длиной от 20 до 100 мм, массой до 10 кг в условиях мелко и серийного многономенклатурного производства. В состав комплекса входят:

Токарно-револьвсрный станок модели 1В340ПФЗО с вертикальной осью вращения восьмипозиционной револьверной головки на крестовом суппорте, оснащенный оперативной системой ЧПУ «Электроника НЦ-ТМ-01 Примышленный робот модели М20Ц портального типа, двурукий, грузоподъемностью 20 кг (2x10);

Тактовый восьмипозиционный стол для заготовок, одна из позиций которого служит для первоначальной выгрузки обработанных деталей. В дальнейшем обработанные детали укладываются на другие позиции, из которых выгружены все заготовки,

Наиболее высоким уровнем автоматизации обладает токарный обрабатывающий центр «Модуль ИРТ 180ПМФ4», с контурно- позиционной системой ЧПУ и устройством автоматической смены обрабатываемых деталей предназначен для комплексной высокопроизводительной обработки в условиях автоматизированного производства деталей тел вращения из черных и цветных металлов посредством выполнения следующих операций: точения и нарезания резьб резцами: сверления отверстий по наружной цилиндрической или торцевой поверхности детали: фрезерования плоскостей, поверхностей и пазов сложной конфигурации; нарезания несоосньгх резьб метчиками.

Наибольший диаметр обработки—200 мм.

наибольшая длина обработки—160 мм, наибольшее число устанавливаемых инструментов—24, сверлильно-фрезерных инструментов—12.

Модуль оснащают:

-Устройством автоматической замены инструментального магазина;

-устройством автоматического контроля размеров обрабатываемых деталей;

-устройством автоматического контроля размеров настройки инструмента;

-устройством контроля поломки и износа инструмента;

-промышленным роботом для загрузки заготовок и выгрузки деталей:

-накопителем заготовок и деталей;

-транспортером уборки стружки скребкового типа