21. 3. Гранулювання і формування

Гранулювання і формування проводять в екструдерах з метою отримання напів б рікат або готових виробів при комплексному впливі тиску, температури, вла ж ності і напруги зсуву. Переваги екструзії сост ВЯП в суміщенні в одному екстр у дере н е скількох процесів: диспергирования, перемішування, гомогенізації, термічної обр а ботки (охолодження), формувань і сушіння харчових матеріалів. Екструдер замінює ряд періодичних процесів і обладнання, а сам процес екструзії дозволяє цілеспрямовано змінювати властивості і структуру п е рерабативающімі матеріалу, забезпечує безперервність процесу, можливість безперервної подачі в переробляється м а териал ароматизаторів, барвників, пластифікаторів і смакових добавок. Екструзію застосовують при виробленні та з робів з тіста, таких як макарони, сухі за в траки, кондитерські вироби, дитяче харчування, гранульовані корми. Готовий продукт, вир а лений таким чином, або напівфабрикат називають екструдати. Форма екструдата визначається формою отворів в матриці, кіт про рую встановлюють на виході матеріалу з ек з трудера.

Екструзія буває холодною, теплової та вручений. При холодній екструзії происх про дит тільки м е ханических формування пластичного сировини в результаті продавлювання його через матрицю. Цей вид екструзії застосовують при виробленні борошняних виробів, макаронів, плавл е них сирів, цукеркових мас, м'ясного фаршу та інших продуктів. Теплову екструзію використовують для частини год ної клейстеризації крахмалсо тримають матеріалів вологістю 20 ... 40% з наступною обжаркой або випічкою. При вручений екструзії під час нагр е вання в переробляються пр про виходять незворотні біофізичні зміни насамперед білків, крохмалю і цукру. Екструдатів потім сушать або обсмажують і покр и вають смаковими добавками. Способом в аркової екструзії отримують сухі сніданки, хлі б ци, сухі напої, супи, м'ясопродукти.

21. 4. Обладнання для обробки продуктів пресування

У харчовій промисловості застосовують преси найрізноманітніших конструкцій. Їх мо ж але розділити на дві великі групи: гідравлічні і механічні.

Гідравлічний прес працює за законами гідравліки. Основний вузол преса - робочий циліндр, усередині якого переміщається плунжер, з'єднаний з рухомою пл і тієї. Плунжер приводиться в рух рідиною високого тиску.Пресований матеріал п про міщується між рухомою і нерухомою плитами.

Сила тиску, створювана поршнем на матеріал, прямо пропорційна його пл про щади:

P = pF

де: р - тиск в гідросистемі, Н / м 2; F - площа поршня, м 2.

Гідравлічні преси широко застосовують при переробці фруктів і овочів з ц е ллю отримання соків, для виробництва лікерів і есенцій.

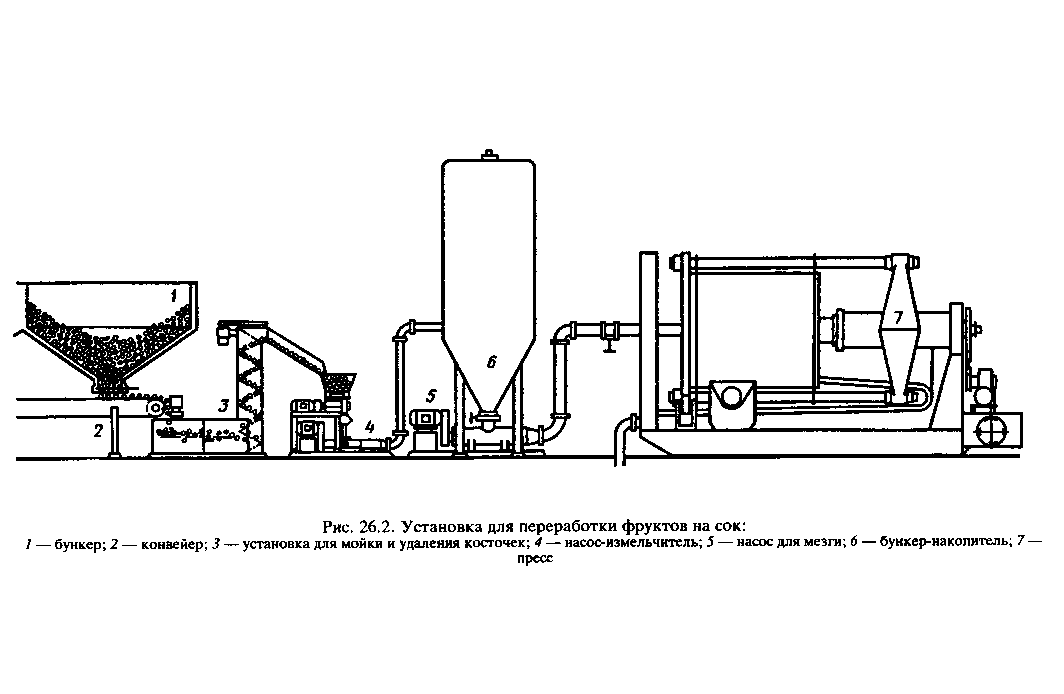

На рис. 21. 2 представлена схема установки для переробки фруктів на сік.

Рис. 21. 2. Установка для переробки фруктів на сік:

де: 1 - Бункер; 2 - Конвеєр; 3 - Установка для миття і видалення кісточок; 4 - Насос-подрібнювач; 5 - Насос для мезги; 6 - Бункер-накопичувач; 7 - Прес

У цукровій промисловості для зневоднення жому застосовують похилі гір і зонтальной і вертикальні шнекові преси з одно-і двостороннім отжатием. Преси двостороннього отжатия більш продуктивні, ніж одностороннього, і дозволяють віджимати жом до більш низької кінцевої вологості.

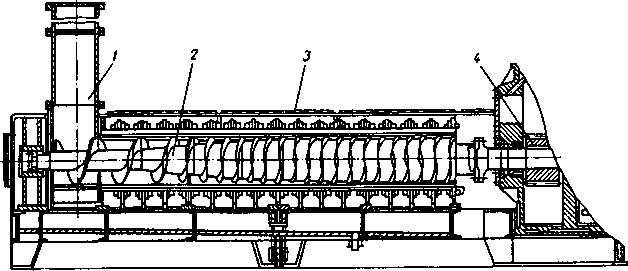

Похилий шнековий прес (рис. 21. 3) призначений для віджимання жому. Жом п про ступає в сепаратор, де з нього частково видаляється вода, а потім у прес, де віджимається про з новная частина вод

Рис. 21. 3. Похилий шнековий прес:

1 - Сепаратор; 2 - Вал шнека; 3 - Сито; 4 - Віджимної шнек; 5 - Циліндричне сито; 6 - Регулювальний пристосування; 7 - Отвір для вивантаження жому; 8 - Конічне сито; 9 - Штуцер; 10 - Отвір для видалення води; 11 - Додаткова поверхня фільтрів а ня; 12 - Штуцер для відводу води

Частина віджатою води проходить через циліндричне сито і віддаляється через штуцер 9, інша частина води проходить через сито 3 в порожнисту частину валу шнека і видаляється через отве р стіе 10 і штуцер 9. Віджатий жом вивантажується через кільцеві отвори між конич е ським ситом і корпусом віджимного шнека. Розмір отвору впливає на продовж і ність перебування жому в пресі і ступінь віджимання води і регулюється Приспи про собления 6.

Горизонтальні і похилі преси мають аналогічну конструкцію. На відміну від г о різонтального пресів в похилих не відбувається часткового змішування віджатого жому з видаляється рідиною.

Вертикальний шнековий прес показаний на рис. 21. 4. Основна частина преса - п про лий вертикальний шнек, встановлений в спеціальних траверсах. На кожусі шнека з пр про протилежних сторін розташовані контрлопасті, які входять у проміжки між л про пащами шнека і перешкоджають обертанню матеріалу разом зі шнеком. Контрлопасті їм е ють отвори, через які проходить пар, що підводиться по труб про проводу.

Рис. 21. 4. Вертикальний шнековий прес:

1 - Приводна шестірня; 2 - завантажувальна воронка, 3 - шнек; 4 - роз'ємне з і те, 5 - контрлопасть; 6 - Конічне сито; 7 - болт; 8 - Скребок; 9 - штуцер; 10 - До а готівка

У верхній частині преса розташована воронка для завантаження матеріалу, а під нею по циліндричній утворює - циліндричні роз'ємні сита з конічними отверсти я ми. Вологий жом на пресування надходить через лійку і верхніми лопатями шнека н а спрямовується вниз, в зону з меншим поперечним перерізом, де відбувається віджимання води. Частина ВТПр з Сова води виходить через отвори циліндричного сита, а інша частина - через п про лий вал шнека. Виділена вода по каналу 10 і штуцера 9 видаляється з преса.

У нижній частині циліндричного сита розташоване рухливе конічне сито, к о торое можна піднімати і опускати за допомогою болтів 7. Зміною розміру щілини між цим ситом і нижньою частиною циліндричного сита регулюється ступінь віджи а ку жому.

Віджатий жом, що виходить через щілину, утворену конічним і циліндричним с і тами, за допомогою скребків вивантажується з шнека.

Двухшнековий прес (рис. 21. 5) обладнаний двома паралельно встановленими шнеками, що обертаються назустріч один одному. У корпусі і кришках шнека є ц і ліндріческіе фільтруючі сита з конічними отворами, виготовлені з нержавіюч ю щей сталі.

Конструкція преса дозволяє швидко проводити процес зневоднення.

Частоту обертання шнеків можна регулювати гідромуфтою від 1,45 до 3 хв -1. Від частоти обертання шнека залежать його продуктивність, вологість відпресованих жому і витрата енергії.

Рис. 21. 5. Двухшнековий прес:

1 - завантажувальний бункер; 2 - Шнек; 3 - Кришка, 4 - Привід

Показники роботи преса залежать від рівномірності харчування його жомом. При недо з таточной завантаженні преса жомом вологість жому збільшується.

Продуктивність пресів з отжатому жому

(21.

6)

(21.

6)

де: -

Щільність віджатого жому, кг / м 3; -

Відношення площі, зайнятої прерів і

простими витками шнека, до площі гвинтової

поверхні; F -

площа кільцевого вихідного о т верстия

або у випадку перфорованого диска сума

площ вільного перетину диска, м 2; t -

крок витка у вихідний щілини, м; n -

частота обертання шнека, хв -1.

Потужність приводу преса (в кВт) складається з ряду складових:

, (21.

7)

, (21.

7)

де: N c, N до, N в, N сж, N п -

потужність, необхідна для подолання

сил тертя продукту відповідно по ситова

корпусу, поверхні корпусу, поверхні

витків шнека, для стиснення жому,

переміщення жому; -

Коефіцієнт корисної дії приводу ..

На ступінь віджимання жому надають основний вплив форма прохідній частині пре з сов та час перебування жому в пресі.

Штемпельні і ротаційні преси застосовують для брикетування сухого жому. Ротаційні преси мають плоску або циліндричну матрицю. У штемпельних пресах ма т матриця є нерухомою, а пуансон (штемпель) здійснює зворотно-поступальний рух. У таких пресах спостерігаються великі інерційні сили при пресуванні, п про цього їх встановлюють на масивних фундаментах.

Одна з конструкцій ротаційного преса з горизонтальною плоскою матрицею пок а зана на рис. 21. 6. Основна частина преса - пресуючий вузол, що складається з матриці і пре з сунуть валків, пристрої для зрізу гранул і полого валу. Матриця встановлена на підлогою валу і обертається разом з ним. Конічний розподільник служить для направлення сухого мат е ріалу під валки.

Рис. 21. 6. Ротаційний прес:

1 - Кожух; 2 - Розподільник матеріалу; 3 - Бункер; 4 - Пресуючий валок; 5 - Ма т матриця; 6 - пристрій для зрізу гранул; 7 - вивантажний лоток; 8 - Лопать

Спресований матеріал на виході з отвору матриці зрізається ножем і лоп а стю направляється в розвантажувальний лоток. Зазор між матрицею і лезом ножа повинен бути не більше 0,5 мм. Необхідно, щоб ніж перекривав робочу ширину матриці; лезо його має розташовуватися паралельно нижній площині матриці. Кут нахилу ножа до гір і зонтальной площині складає 30 °.

Для зрізання брикету встановлюють чотири ножа. Якщо необхідно отримати більші брикети, кількість ножів зменшують.

Дисковий прес, використовуваний у виробництві пресованого цукру-рафінаду, з о варто з наступних основних вузлів: набивної коробки для прийому рафінадної кашки; ді з ка з матрицями і пуансонами; упору для пресування брусків рафінаду; механізму для н а Тірк столу; механізму для подачі цукру в матриці; механізму для виштовхування ВТПр з сова н них брусків рафінаду; механізму для підйому пуансонів; механізму для повороту диска, приводу і станини.

Стіл преса робить обертовий рух проти годинникової стрілки в горизо н тальной площині (рис. 21. 7). Під час одного обороту стіл робить чотири зупинки, при яких відбуваються послідовно наступні операції: I - заповнення матриці р а фінадной кашкою; II - формування при русі пуансона вгору; III - виштовхування бр у Сков цукру пуансоном з матриці; IV - очищення пуансона від залишків цукру і натирання мастикою.

Рис. 21. 7. Схема роботи дискового преса

Матриці преса виконані у вигляді латунних коробок, які вставлені в отвори диска.

З таблетіруют машин найбільшого поширення в харчової промислово про сти отримали ротаційні. У цих машинах матеріал пресується пуансонами, вмонтовани н вими в ротор за його кола на двох рівнях. Під час роботи пуансони п е ремещаются уздовж вертикальної осі завдяки копирам і пресуючим роликам, кіт про рие призначені для їх верхнього і нижнього рядів. При обертанні ротора пуансони, рухаючись в матриці, з а полнению попередньо таблетіруемим матеріалом, стискають його з двох противопол ж них сторін. Пігулка виштовхується з матриці нижнім пуансоном при виведеному вір х ньому.

Ротаційні таблетіруют машини діляться на два класи. У машинах першого класу пуансони котяться по копирам, в машинах другого класу ковзають. Розрізняють маш ни одноразового і багаторазового дії, в яких кожна пара пуансонів за один про о рот ротора формує відповідно одну або кілька таблеток.

Годинна продуктивність ротаційної таблетіруют машини (в кг / ч)

, (21.

8)

, (21.

8)

де: Р -

зусилля пресування, Н; р -

тиск пресування, МПа; h -

висота матеріалу в матриці до пресування,

м; -

щільність пресованої маси, кг / м 3 ; N -

кількість матриць в роторі; т -

кількість гнізд у матриці; k -

коефіцієнт багатопозиційними про сти

( k =

1,2,3,4); n -

частота обертання ротора, хв -1

Гранулирование може здійснюватися трьома способами: на спеціальних устройс т вах - грануляторах, обдаванню і в псевдозрідженому шарі.

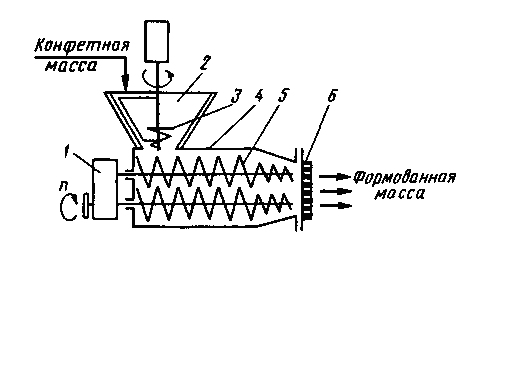

Двухшнековий формувальний прес (рис. 21. 8) використовують у виробництві цукерок, зокрема праліне, методом формування цукеркової маси через фильеру з Каліброва н вими отворами. Прес створює тиск в цукеркової масі і продавлює її через фильеру. Безпосередньо на виході з фільєри джгути цукеркової маси рубаються на гран у ли ексцентрично встановленими ножами гранулятора (рис. 21. 9), розташованими з опр е діленим проміжком біля фільєри.

Рис. 21. 8. Двухшнековий формувальний прес:

1 - привід; 2 - завантажувальний бункер, 3 - дозуючий шнек; 4 - корпус преса; 5 - шнек; 6 - фільєра

Рис. 21. 9. Установка для гранулювання:

1 -, що подає шнек; 2 - фільєра; 3 - кожух гранулятора; 4 - рубає ніж; 5 - вал; 6 - р е дуктор; 7 - електродвигун, 8 - вентилятор

Фільєра являє собою плоский металевий диск з отворами, через кіт про рие продавлюється прессуемая маса. Форма отвору фільєри визначає вигляд і з делия. При продавлюванні через отвори фільєри маса приймає певну форму. Теч е ня маси в отворах фільєри подібно течією дуже в'язкої рідини.

Тиск, що створюється шнеком, залежить від гідравлічного опору в отве р стіях фільєри. Опір визначається консистенцією тесту, формою і розміром про т отворів.

Рубаючі ножі закріплені на обертовому валу, що має власний привід. Ексцентричне розташування ножового крила дозволяє заповнити матеріалом все перетин філь е ри. Для регулювання зазору між філь'єрі і стинають ножами ножовий вал може пров е міщан в осьовому напрямку. Для цього кожух гранулятора може бути відведений убік разом з приводом. При демонтажі шнека грануляційна головка може бути про т ведена від нагнітає шнека.

Технологічна лінія для виробництва екструдованих харчових продуктів (п а ному сухарі, супові добавки, сухі сніда аки і т. п.) показана на рис. 21. 10. У л і нию входять бункер 1 для основної сировини, бункер 2 для смакових добавок, змішувач 3 , шнек про вий дозатор 4, екструдер 6, гранулятор 7, насос-дозатор 5, а також додаткове обладнання про вання залежно від виду одержуваного продукту - охолоджувач 8, проміжний бункер 9, нак про опалювальних бункер 11 (сушильна піч 10 , смаження ванна, ароматизатор і інше оборудов а ня).

Рис. 21. 10. Схема отримання екструдованих продуктів

Процес екструзії проводять в екструдерах з одним або декількома шнеками, уст а новленнимі.в одному корпусі. Технологічна частина екструдера складається з корпусу, в кіт про ром обертаються один або два шнека, змішувальних дисків, розвантажувальних пристроїв, Приспи про зі б лення для зміни набору фільтрів. Корпус і шнеки можуть бути виконані з окремих секцій. Кожна секція має свердління для установки термопар і датчиків тиску. Ко р пус, як правило, обігрівається електричними нагрівачами опору, а шнеки про х лажд а ються при необхідності водою, що циркулює через отвори в секціях корпусу і в пу с тотеля валах шнека.

Корпус екструдера, шнеки, змішувальні елементи, а також завантажувальну секцію і з готовляют з високоміцних зносостійких сталей (азотований стали, утримуючі а щие хром і нікель). Збірні шнеки дозволяють збирати послідовно зони з а грузки, змішання, пластифікації і екструзії. Особливості цих зон - технологічне призначення їх і ра з личие фізико-хімічних властивостей матеріалу по довжині шнека.

Конструкція завантажувальних пристроїв екструдерів залежить від виду матеріалу. Для з а грузки сипучої суміші з невеликою насипною масою (100 ... 400 кг / м 3 ) застосовують Воронков про образні бункера з ворошителя.Ворошитель являє собою вертикальний вал, до к о торому приварені похилі лопатки, що утворюють як би черв'як з переривчастою н а завивки для розпушення матеріалу. Нижня частина вала може закінчуватися хробака год вим живильником. Для завантаження пастоподібних, вологих і порошкоподібних матеріалів, що володіють пов и шенной адгезією, застосовують однечерв'ячні і двухчервячние загр у зочние пристрою.

Схема одношнекового екструдера показана на рис. 21. 11.

Рис. 21. 11. Схема одношнекового екструдера:

1 - завантажувальна воронка; 2 - корпус; 3 - шнек; 4 - фільєра; 5 - привід; t - термопари; M - датчик тиску

Екструдер складається з вузла завантаження 1, корпусу 2, шнека 3 , змінною матриці (філь е ри) 4 і приводу 5 з сі з темою управління. Діаметр шнека становить 50 ... 250 мм, довжина - від 1 до 20 ді а метрів. Форма профілю витка прямокутна або трапецеидальная. На рис. 21. 11 зона I відповідає матеріалу в зволоженому стані, II - в пластичному відбутися у я ванні, в зоні III матеріал являє собою аморфну текучу масу.

Показник роботи екструдера - його ефективність, яка визначається отнош е ням годинної продуктивності до одиниці споживаної потужності. Знаючи ефективність екструдера, можна розрахувати при відомій потужності приводу максимальну виробниц і тіл ь ність або при заданій продуктивності - необхідну потужність. Ефективність екструдера обчислюють для кожного нового переробляється. Зіставлення ефективності різних машин при п е реработки одного і того ж матеріалу дозволяє вибрати оптимальну конструкцію екструдера. Споживана потужність залежить від типу приводу екструдера. Знаючи напруга і силу струму, можна розрахувати потужність екструдера за формулою N = UI, де U - напруга; I - сила струму.

Гранулирование обдаванню застосовують в кондитерській промисловості при пр про ізводстве цукерок, що складаються з ядра і оболонки. Нашарування оболонки на ядро осуществл я ють в дражувальних грануляторах.

Дражировочная гранулятор являє собою чашоподібний корпус з увігнутим дном, який здійснює складний рух в горизонтальній площині. Чаша вращ а ється навколо власної осі і навколо валу приводу (рис. 21. 12). Таке складне движ е ня чаші створює висхідний гвинтоподібний потік порошку. У результаті відбувається обливання ядра оболонкою, що призводить до зростання гранул. Ядром служать зазвичай кр і Сталл цукру, родзинки і горіхи, ягоди і т. д. Оболонка складається з цукрової цедри, п про рошка какао, кави і т. д.

Рис. 21. 12. Схема руху частинок в дражувальному гранулят про ре