Расчет РП СДВС

.pdf

Ta Ts tст rTr , 1 r

где tст – подогрев воздуха от стенок цилиндра в диапазоне 5 – 10 °С; Тr – температура остаточных газов, равная 7 5 0 − 800 К. Нижний предел Тr характерен для дизелей с прямоточно-клапанной схемой газообмена, а также для дизелей с повышенным коэффициентом избытка воздуха при сгорании.

Величина свежего заряда воздуха определяется зависимостью:

Gв Vhρsηн , |

(1.8) |

где н – коэффициент наполнения ( н Gв / Vh s – отношение заряда свежего воздуха к заряду, который мог бы разместиться в рабочем объеме Vh при параметрах ps и Ts; Vh=πD2S/4.

Коэффициент н рассчитывается по формулам: |

|

|

|

|

|

|

|

|

|

|

|||||||||||||

– для четырехтактных дизелей |

н |

|

|

0 |

|

|

pa |

|

Ts |

|

|

1 |

; |

|

|

(1.9) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

0 1 ps |

Ta |

1 r |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||

– для двухтактных дизелей |

|

|

д |

|

|

pa |

|

Ts |

|

|

|

1 |

|

1 |

a |

. |

(1.10) |

||||||

н |

|

д 1 ps Ta |

1 |

r |

|

|

|||||||||||||||||

|

|

|

|

|

|||||||||||||||||||

Порядок величин для коэффициента наполнения современных судовых дизелей с наддувом следующий: н 0,95 0,98 − четырехтактные;

н 0,65 0,75 − двухтактные малооборотные с изобарным наддувом. Плотность ρs , кг/м3 , определяется по уравнению состояния:

100 p

s R Ts . (1.11)

Вданную формулу ps подставляется в барах (абсолютное значение); R = 0,287 кДж/(кг∙К). s

Если полученное значение н укладывается в указанные выше диапазоны, то по формуле (1.8) рассчитывается масса свежего заряда воздуха.

Дизели работают со значительным избытком воздуха при сгорании, что позволяет компенсировать неоднородность смеси воздуха и распыленного топлива в камере сгорания. Для малооборотных дизелей =l,9 − 2,2, для среднеоборотных – = 1,8 − 2,0.

11

Окончательным этапом проверки правильности расчета наполнения является оценка коэффициента избытка воздуха при сгорании по формуле

α |

Gв |

, |

(1.12) |

G0 g ц |

исравнение расчетного значения с указанными выше диапазонами.

Вформуле (1.12) gц=Ne∙ge∙m/(60ni) – цикловая подача топлива, измеряемая

в кг/цикл; G0 = 14,33 кг – масса воздуха, теоретически необходимая для сгорания 1 кг топлива со средним элементарным составом, указанным в п. 1.3.

Процесс сжатия. Задачей расчета процесса сжатия является определение давления и температуры рабочего тела (смесь свежего заряда воздуха и остаточных газов) в конце сжатия pc и Tc:

p |

c |

p |

a |

n1 |

; |

T T n1 1 . |

|

|

|

|

c a |

Поскольку максимальное давление сгорания принято по двигате- лю-прототипу, можно определить степень повышения давления при сгорании λ=pz/pc. Последнюю необходимо сравнить с данными двигателя-прототипа. Следует иметь ввиду, что существенное отклонение λ (более чем на10 %) от прототипа нежелательно, так как ухудшаются условия работы головных подшипников (при больших λ) или снижается КПД рабочего цикла (меньших значениях λ). При необходимости корректируется степень сжатия.

Процесс сгорания. В принятой схеме расчета по методу Гриневецко- го-Мазинга [2, § 1.5] необходимо определить температуру Tz и объем рабочего тела Vz в точке z расчетного цикла. Значение pz принято по прототипу. Приращение количества киломолей рабочего тела после сгорания топлива определяется химическим коэффициентом молекулярного изменения 0 , а с учетом остаточных газов − действительным коэффициентом молекулярного изменения . Эти коэффициенты рассчитываются по формулам:

0 |

1 |

8H O |

; |

|

(1.13) |

|

|

|

|||||

|

|

32 L0 |

|

|||

|

|

|

0 r |

. |

(1.14) |

|

|

|

|

||||

|

|

|

1 r |

|

||

12

Температура Tz рассчитывается по уравнению сгорания (закон сохранения энергии):

|

|

|

|

|

|

|

z Qí |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

cvc 8,314 Tc cvz 8,314 Tz . |

(1.15) |

||||||||

|

|

|

|

L0 1 r |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

1 |

|

|

C |

|

H |

|

O |

|

|

|||||||

где |

L0 |

|

|

|

|

|

|

|

|

|

− теоретически необходимая масса воздуха для |

||||||||

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

0,21 |

|

12 |

|

4 |

|

32 |

|

|

||||||||

сжигания 1 кг топлива (для топлива среднего состава L0 = 0,495 кмоль);pz / pc ; cvc − средняя мольная изохорная теплоемкость в точке с,

кДж/(кмоль∙К); cvz − средняя мольная изохорная теплоемкость в точке z, кДж/(кмоль∙К).

Пренебрегая влиянием остаточных газов, определим теплоемкость рабочего тела в конце сжатия по формуле

|

|

|

|

|

|

|

|

vc 20 0,0024 Tc . |

|

|

|

(1.16) |

||

|

|

|

|

|

|

c |

|

|

|

|||||

Теплоемкость в конце сгорания определяется с учетом изменения со- |

||||||||||||||

става рабочего тела: |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

1 |

|

|

|

1 |

|

|

|

|

||

cvz 1 |

|

|

|

(20 0,0024 Tz ) |

|

|

|

(21,5 |

0,0035 Tz ) . |

(1.17) |

||||

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

В результате подстановки в левую часть уравнения (1.15) будет получено некоторое числовое значение С. В правой части уравнения теплоемкость смеси газов является функцией искомой температуры Tz , поэтому в итоге уравнение сгорания приводится к виду

ATz2 BTz C 0 ,

где А, В и С – числа. |

|

|

Уравнение можно привести к виду |

|

|

Tz |

C |

|

|

||

B ATz |

||

|

и решать методом последовательных приближений, задавая в качестве первого приближения значение температуры в знаменателе формулы из диапазона

1700 – 1900 К.

Из формулы (1.15) очевидно, что с увеличением , z ,Tc и уменьшениемтемпература в конце сгорания увеличивается и наоборот. Для судовых дизелей характерен диапазон Tz 1700 1900 К.

13

Объем в точке z определяем из уравнения состояния рабочего для

начальной и конечной точек процесса сгорания: |

|

||

|

Tz |

. |

(1.18) |

|

|||

|

Tc |

|

|

Определив из этого уравнения значение степени предварительного расширения рабочего тела ρ, получим искомое значение Vz Vc . Таким образом, расчет процесса сгорания завершен, так как все термодинамические параметры состояния рабочего тела в точке z определены.

Процесс расширения. Массы рабочего тела в точках z и b равны: Mb =Mz. Объем в расчетном цикле принимается равным Vbрасч=Va. Необходимо рассчитать давление и температуру газов в точке b.

Параметры рабочего тела в конце процесса расширения в расчетном цикле определятся в виде

|

|

Vz |

n2 |

|

pz |

|

|

|||

pрасч p |

|

|

|

|

; |

|

||||

|

|

n2 |

|

|||||||

b |

z V расч |

|

|

|

||||||

|

|

b |

|

|

|

|

|

|

||

|

|

Vz |

|

n2 1 |

|

|

Tz |

|

||

T расч T |

|

|

|

|

|

. |

||||

|

|

|

n2 1 |

|||||||

b |

z V расч |

|

|

|

||||||

|

|

b |

|

|

|

|

|

|

|

|

(1.19)

(1.20)

В четырехтактных и в двухтактных двигателях с симметричными фазами открытия и закрытия выпускного клапана действительные параметры в точке b совпадают с расчетными. При несимметричных фазах объем в точке b составляет Vb Vc +Vh(1 − ψb), поэтому действительные параметры определяются по формулам:

|

|

V |

z |

n2 |

|

|

|

V |

|

n2 1 |

p p |

|

|

|

; |

T T |

|

z |

. |

||

b |

z |

|

|

|

|

b |

z |

|

|

|

|

Vb |

|

|

|

Vb |

|

||||

Для современных высокофорсированных дизелей pb = 9 – 12 бар. Температура рабочего тела в конце расширения составляет 900 – 1100 К.

1.5. Определение индикаторных и эффективных показателей

Индикаторная работа и определяемое на ее основе среднее индикаторное давление расчетного цикла определяются по параметрам рабочего тела в основных точках. Формула для определения полезной работы смешанного цикла

14

известна из курса технической термодинамики, поэтому, принимая, что среднее индикаторное давление расчетного цикла равно отношению его индикаторной работы к полному рабочему объему цилиндра для четырехтактного двигателя и к полезному рабочему объему для двухтактного, получим формулу

pрасч |

p |

|

|

|

|

|

1 |

|

1 |

|

1 |

|

|

|||||

c |

|

( 1) |

|

|

1 |

|

|

|

|

|

1 |

|

|

|

|

, |

(1.21) |

|

|

|

|

|

|

|

|||||||||||||

i |

1 |

|

|

n2 1 |

|

n2 1 |

|

n1 1 |

|

n1 1 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||||||||||

в которую при расчете двухтактного двигателя подставляется действительная степень сжатия.

Предполагаемые значения среднего индикаторного давления рассчитываются по формулам:

– четырехтактный двигатель |

p (0,95 0,97) pрасч ; |

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

i |

|

|

|

|

|

|

|

|

|

i |

|

|

|

|

|

|

|

|

– двухтактный двигатель |

p pрасч(1 |

a |

) . |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

i |

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

При несимметричном газообмене в двухтактных дизелях, когда φb >φa: |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

( pрасч |

p ) |

|

|

|

|

|

|

. |

|||||||

p pрасч(1 |

a |

) p , где |

p |

|

|

|

b |

|

|

b |

p |

a |

|

b |

||||||||||

2 |

|

|

|

|||||||||||||||||||||

i |

i |

i |

|

|

i |

|

|

|

|

|

|

a |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Индикаторную мощность определяем по формуле |

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

N |

i |

|

10Vh |

i p n . |

|

|

|

|

(1.22) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

6 m |

|

|

i |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Индикаторный КПД |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

Li |

|

|

|

|

100 pi Vh |

. |

|

|

|

|

(1.23) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

i |

|

gц Qн |

|

|

|

gц Qн |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Удельный индикаторный расход топлива определяем по формуле |

||||||||||||||||||||||||

|

|

|

|

|

|

gi |

|

3600 |

. |

|

|

|

|

|

|

(1.24) |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

ηi Qí |

|

|

|

|

|

|

|

|||||

Значения эффективных энергетических и экономических показателей |

||||||||||||||||||||||||

определяем с учетом принятого механического КПД: |

|

|

|

|

|

|||||||||||||||||||

|

|

|

Ne = Niηm; pe = piηm; ge=gi/ηm. |

|

|

|

|

|

||||||||||||||||

Полученные в результате расчета значения pe |

|

и ge |

должны быть срав- |

|||||||||||||||||||||

нены с исходными данными к расчету ( pe сравниваем с откорректированным значением после определения размеров и числа цилиндров). Допускаются отклонения в пределах 3,5 %. В том случае, когда отклонение хотя бы од-

15

ного из указанных параметров больше, необходимо откорректировать выбранные исходные данные и повторить расчет.

1.6. Расчетная и предполагаемая индикаторные диаграммы

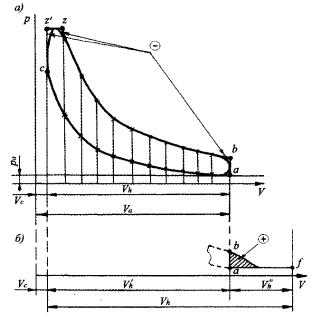

Завершающим этапом расчета рабочего процесса в цилиндре двигателя является построение индикаторной диаграммы. В результате расчета определены параметры в основных точках: начале и конце сжатия, на участке сгорания, в начале и конце расширения. Эти точки наносятся на график в координатах p V в соответствии с рис. 1.2.

Рис. 1.2. К построению предполагаемой индикаторной диаграммы двигателя: а) – четырехтактного; б) – двухтактного

Для построения диаграммы рассчитываются ординаты точек политроп сжатия и расширения по следующим формулам:

– для процесса сжатия p |

|

pc |

|

; |

(1.25) |

|

|

V |

n |

||||

|

1 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vc |

|

|

|

||

16

– для процесса расширения p |

|

pz |

|

, |

(1.26) |

||

|

V |

n |

|||||

|

|

2 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vz |

|

|

|

||

где V /Vc |

и V /Vz − отношение объемов, |

представляющее собой текущее |

|||||

значение степени сжатия и расширения соответственно.

При расчетах изменение текущего объема V задается с определенным шагом так, чтобы получить достаточное число ординат для построения линий сжатия и расширения, как показано на рис. 1.2. Расчет рекомендуется оформить в виде табл. 1.1 и 1.2.

Т абл и ца 1.1

Расчет политропы сжатия

Расчетная |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

точка |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

||

V/Vc |

|

1 |

1,5 |

2 |

3 |

4 |

5 |

7 |

9 |

11 |

εд или |

|

|

ε0 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

V |

|

м3 |

Vc |

1,5Vc |

2Vc |

3Vc |

4Vc |

5Vc |

7Vc |

9Vc |

11Vc |

Va |

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

бар |

pс |

|

|

|

|

|

|

|

|

pa |

№ 2 – 9 по |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

формуле |

|

мм |

|

|

|

|

|

|

|

|

|

|

(1.25) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т абл и ца 1.2

Расчет политропы расширения

Расчетная |

|

|

1 |

2 |

|

3 |

4 |

|

5 |

6 |

7 |

8 |

9 |

|

10 |

|

точка |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

V/Vz |

|

|

1 |

1,5 |

|

2 |

2,5 |

|

3 |

4 |

5 |

6 |

7 |

|

δ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V |

|

м3 |

|

1 Vz |

1,5Vz |

|

2 Vz |

2,5Vz |

|

3 Vz |

4 Vz |

5 Vz |

6 Vz |

7 Vz |

|

Vbрасч= |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Va |

|

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

бар |

|

pz |

|

|

|

|

|

|

|

|

|

|

|

расч |

№ 2– 9 по |

|

|

|

|

|

|

|

|

|

|

|

|

|

pb |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

формуле |

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(1.26) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Методика |

построения |

расчетной |

диаграммы, |

ограниченной |

точками |

|||||||||||

a c z z b одинакова для четырехтактных и двухтактных двигателей.

Для построения предполагаемой индикаторной диаграммы четырехтактного двигателя производят вручную скругление расчетной диаграммы на участках

17

сгорания и в конце расширения, как показано на рис. 1.2 а). При скруглении диаграммы теряются небольшие участки площади, отмеченные на рисунке знаком минус. Это означает, что полезная индикаторная работа предполагаемой диаграммы будет несколько меньше (на 3 – 5 %) расчетной.

Для построения предполагаемой индикаторной диаграммы двухтактного двигателя необходимо достроить участок газообмена a f , как показано на

рис. 1. 2 б). Величина потерянного объема к моменту начала сжатия V V h h a

известна, изменение давления после точки b прорисовывается вручную. Скругление расчетной диаграммы на участке сгорания производится так же, как и для четырехтактного двигателя. Потери полезной работы при скруглении компенсируются дополнительной работой на участке газообмена, показанной на рисунке заштрихованной площадью и знаком «+» (кроме двигателей с несимметричным газообменом), поэтому для двухтактных двигателей предполагаемая и расчетная индикаторные работы совпадают.

Индикаторную диаграмму рекомендуется строить на листе миллиметровки формата А4. Размеры рисунка – не менее 150мм по оси давлений и 250 мм по оси объемов. С учетом этого выбираются масштабы давлений mp в мм/бар и mV в мм/м3.

2. ПРИМЕР РАСЧЕТА РАБОЧЕГО ЦИКЛА

Задание к расчету

1.Назначение двигателя – главный.

2.Малооборотный двухтактный (m = 1) крейцкопфный двигатель с прямоточно-клапанным газообменом и изобарным наддувом; прототип – двигатель МАН-Бурмейстер и Вайн фирмы «MAN Diesel & Turbo»

серии SMC (6ДКРН 60/229).

3.Эффективная номинальная мощность Ne = 12800 кВт.

4.Номинальная частота вращения n = 105 об/мин.

5.Минимально допустимое значение среднего эффективного давления pе ≥ 18,0 бар.

6.Максимально допустимое значение удельного эффективного расхода топлива ge,≤0,175 кг/(кВт∙ч).

7.Диапазон значений средней скорости поршня Cm=7,8 – 8,5 м/с.

18

2.1. Определение размеров и числа цилиндров дизеля

По данным [1, § 15.2] двигатели серии SMC выпускаются c диаметрами цилиндра от 50 до 90 см и цилиндровой мощностью Neц от 1310 до 3800 кВт.

Возможный диапазон числа цилиндров определим по отношению Ne / Neц =9,77 – 3,37. Таким образом, возможные значения числа цилиндров 4 – 9. По условиям наилучшей уравновешенности двигателя принимаем i = 6 [2, § 7.3,табл.7.1]. При этом Neц составит 2130 кВт. Наиболее подходящим по величине цилиндровой мощности является двигатель S60MC, основные данные по которому приведены в пп. 5 прил. 1. Приняв эти данные, определим ход поршня S=(30Cm)/n=(30∙8)/105=2,2857 м.

Находим диаметр цилиндра, приняв pе=18,0 бар:

D |

|

2,4Nem |

|

|

|

2,4 12800 1 |

|

0,614 м . |

||||

|

Sip n |

|

3,1416 2,2857 6 18 105 |

|

||||||||

|

|

e |

|

|

|

|

|

|

|

|

||

Окончательно принимаем D=0,6 м. Уточняем значение хода поршня |

||||||||||||

S=D(S/D)=0,6∙3,82=2,292 м. |

|

|

|

|

|

|

|

|

||||

Корректируем pе из условия обеспечения заданной мощности, получим |

||||||||||||

pe |

2,4Nem |

|

|

|

|

2,4 12800 1 |

|

18,81 бар. |

||||

D2Sni |

3,1416 0,62 2,292 105 6 |

|||||||||||

|

|

|

|

|

||||||||

Окончательно принимаем pе=18,8 бар, что на 4,5 % превышает задан-

ное.

2.2. Выбор исходных данных к расчету рабочего цикла

2.2.1. геометрические параметры

Фазы газораспределения принимаем по двигателю-прототипу (прил. 3): − угол открытия выпускного клапана (окон) φb=68 оп.к.в. до НМТ; −угол закрытия выпускного клапана (окон) φb′ =72 оп.к.в. после НМТ;

−угол открытия продувочных окон φd = 41 оп.к.в. до НМТ;

−угол закрытия продувочных окон φe = 41 оп.к.в. после НМТ.

По двигателю-прототипу принимаем величину λш=r/Lш = 0,45 и затем строим диаграмму Брикса на миллиметровке формата А4 в масштабе 1:15 (см. рис. 1.1). Ход поршня в масштабе чертежа равен 153 мм, а радиус кривошипа − 76,5 мм.

19

По диаграмме определяем необходимые геометрические параметры и сводим их в табл. 2.1.

Т а б л и ц а 2.1

Значения фаз газораспределения

Параметр |

|

OO′= λшr/2 |

Sa |

Sb |

Sd,e |

ψa |

ψb |

ψd,e |

|

|

|

|

|

|

|

|

|

||

Натуральное |

255 |

555 |

498 |

174 |

|

|

|

||

значение, мм |

|

|

|

||||||

|

|

|

|

0,242 |

0,216 |

0,076 |

|||

На чертеже, |

мм |

17 |

37 |

33 |

11,6 |

||||

|

|

|

|||||||

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Коэффициенты потерянного хода поршня определены по соотношениям ψb=Sb/S; ψa=Sa/S; ψd = ψe =Sd/S. Поскольку НМТ поршня совпадает с нижней кромкой продувочных окон, то их высота h= Sd,e=174 мм.

При графическом определении параметров неизбежны субъективные ошибки, расчет по формуле дает более точный результат:

|

1 |

|

|

|

1 |

|

2 |

|

|

a 1 |

|

1 |

cos(180 |

a ) |

|

ш sin |

|

(180 a ) |

|

2 |

2 |

|

|||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

1 |

|

2 |

|

|

1 |

|

1 |

cos(180 |

72) |

|

|

0,45 sin |

|

(180 72) |

0,244. |

|

|

|

||||||||

|

2 |

|

|

|

|

2 |

|

|

|

|

Подставляя в формулу φb и φd, получим ψb =0,216 и ψd =0,074.

В дальнейшем примем результаты аналитического расчета долей потерянного поршня.

2.2.2. Исходные данные к расчету процесса наполнения цилиндра

Принимаем стандартные значения параметров (по ISO 3046/1-2002):

−давление окружающей среды pо= 1,0 бар;

−температура окружающей среды Tо = 298 К;

−низшая теплота сгорания топлива среднего состава (С = 0,87, Н = 0,126, О = 0,004); Qн = 42 700 кДж/кг.

Давление воздуха в ресивере ps определяется уровнем форсировки двигателя, поэтому ps и pe связаны примерно пропорциональной зависимостью. Так как окончательно принятое значение pe в 1,045 раза превышает этот параметр прототипа peпр, то принимаем ps=1,045 psпр=1,045∙3,5=3,675. Окончательно принимаем ps=3,7 бар.

Температура воздуха в ресивере Ts определяется для среднего значения температуры воды на входе и выходе из охладителя наддувочного воздуха

tw=(tw1+tw2)/2=20°С; Ts tw 273 tво 20 273 12 305 К,

20