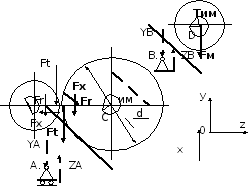

7. Схема сил, действующих в передачах привода и определение реакций в опорах.

Составление схемы сил необходимо для расчета реакций в опорах валов, построения эпюр изгибающих и крутящих моментов, расчета валов на выносливость и расчета подшипников качения.

рис 3.4

Силы:

Окружная = 1922.3 Н Радикальная = 732.4 Н

Осевая = 594.2 Н

d– внутренний диаметр подшипника.

D– диаметр внешнего кольца.

В – ширина подшипника.

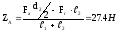

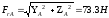

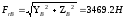

Н

Н

l1 =60мм.l2= 60мм.l3 = 70мм.

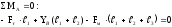

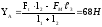

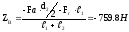

Для того, чтобы найти реакции в опорах составим уравнения моментов:

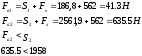

В вертикальной плоскости YOZ:

тогда:

тогда:

Проверка:

68-1922+3385-1531 = 0

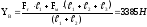

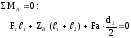

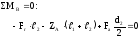

В горизонтальной плоскости XOZ:

тогда:

тогда:

Проверка:

27.4+732.4+(-759.8) = 0

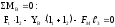

8. Проверка подшипников на долговечность.

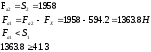

Схема для определения полных осевых сил

зуб.

пер

зуб.

пер

Рис.

Проверка:

Условие не выполнено.

Тогда принимаем

Условие выполнено.

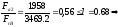

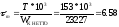

Определение долговечности подшипника:

n– частота вращения выходного вала.

С – динамическая грузоподъемность.

Р – эквивалентная нагрузка на подшипник.

m= 3

;

Х = 0;Y= 1

;

Х = 0;Y= 1

-коэффициент

безопасности = (1,2…1,3) принимаем 1,2.

-коэффициент

безопасности = (1,2…1,3) принимаем 1,2.

-

температурный коэффициент = 1

-

температурный коэффициент = 1

V– коэффициент вращения внутреннего кольца = 1

часов.

часов.

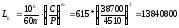

13840800

13840800 20000 часов.

20000 часов.

Условие по долговечности выполнено.

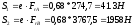

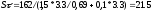

9. Проверочный расчет валов.

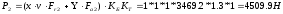

Эпюры в горизонтальной плоскости: Эпюры в вертикальной плоскости

Н*M

Н*M

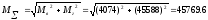

Производим расчет ведомого вала только в одном сечении – под зубчатым колесом.

Материал вала – сталь 45 нормализованная, предел прочности

,[1,c.34,табл.3.3]

,[1,c.34,табл.3.3]

Определяем предел выносливости при симметричном цикле изгиба:

Определяем предел выносливости при симметричном цикле касательных напряжений:

Концентрация

напряжений обусловлена наличием

шпоночной канавки, поэтому коэффициенты

и

и ,[1,c.165,табл.8.5].

,[1,c.165,табл.8.5].

Масштабные

факторы

и

и ,[1,c.166,табл.8.8].

,[1,c.166,табл.8.8].

Коэффициенты

и

и [1,c.163,166].

[1,c.163,166].

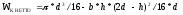

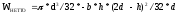

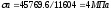

Определяем момент сопротивления кручению:

где b– ширина шпонки,b=14мм;

h=9мм – высота,

Определяем момент сопротивления изгибу:

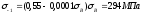

Определяем амплитуду и среднее напряжение цикла касательных напряжения:

Определяем амплитуду нормальных напряжений изгиба:

Среднее

напряжение

.

.

Определяем коэффициент запаса прочности по нормальным напряжениям:

Определяем коэффициент запаса прочности по касательным напряжениям:

Определяем результирующий коэффициент запаса прочности:

S=6,49. Допускаемый коэффициент запаса прочности [S]=2,5, [1,с.162].

Условие

выполнено.

выполнено.

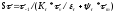

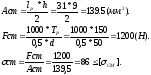

10. Шпоночные соединения.

Под действием вращающего момента в теле шпонки возникают напряжения среза и напряжения смятия на боковых гранях шпонки. Принятая схема распределения нагрузки является условной. В связи с неизбежным перекосом шпонок, давление распределяется по высоте рабочей части грани резко неравномерно, в результате чего изгибающий момент, стремящийся вывернуть шпонку из паза вала, невелик. Кроме того, на рабочих гранях шпонки возникают силы трения, препятствующие выворачиванию шпонки из паза вала. Поэтому в шпонках стандартного сечения напряжения изгиба малы; не является обязательной и проверка прочности шпонки на срез. Последняя учтена при стандартизации размера шпонок.

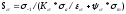

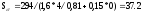

Основным расчетом для шпоночного соединения является расчет по напряжениям смятия (упругопластичное сжатие) в зоне контакта:

где Fсм - результирующая сила, действующая на боковую грань шпонки:

Aсм - площадь смятия боковой грани; Тр - расчетный крутящий момент; 0,5*d- расчетное значение плеча результирующей силы, действующей на шпонку. Ввиду условности расчета допустимо определять площади смятия:

-

длина рабочей поверхности шпонки.

-

длина рабочей поверхности шпонки.

В этом случае

для неподвижных шпоночных соединений

рекомендуют назначать допускаемые

напряжения на смятие

из [2].

из [2].

Для подвижных соединений допускаемые напряжения будут иными.

Значение

принимается для наименее прочного

материала деталей соединения: шпонки,

вала, ступицы. Шпонки обычно изготавливаются

из чистотянутой стали 45С

принимается для наименее прочного

материала деталей соединения: шпонки,

вала, ступицы. Шпонки обычно изготавливаются

из чистотянутой стали 45С

Шпонка под колесом.

d=50(мм).

b=14(мм).

h=9(мм).

Шпонка на быстроходном валу:

На входном конце вала

Шпонка на тихоходном валу:

На выходном конце

Шпонка под колесом:

d=50(мм).

b=14(мм).

h=9(мм).