2. Измерения давления, температуры, крутящего момента, частоты вращения и массового расхода

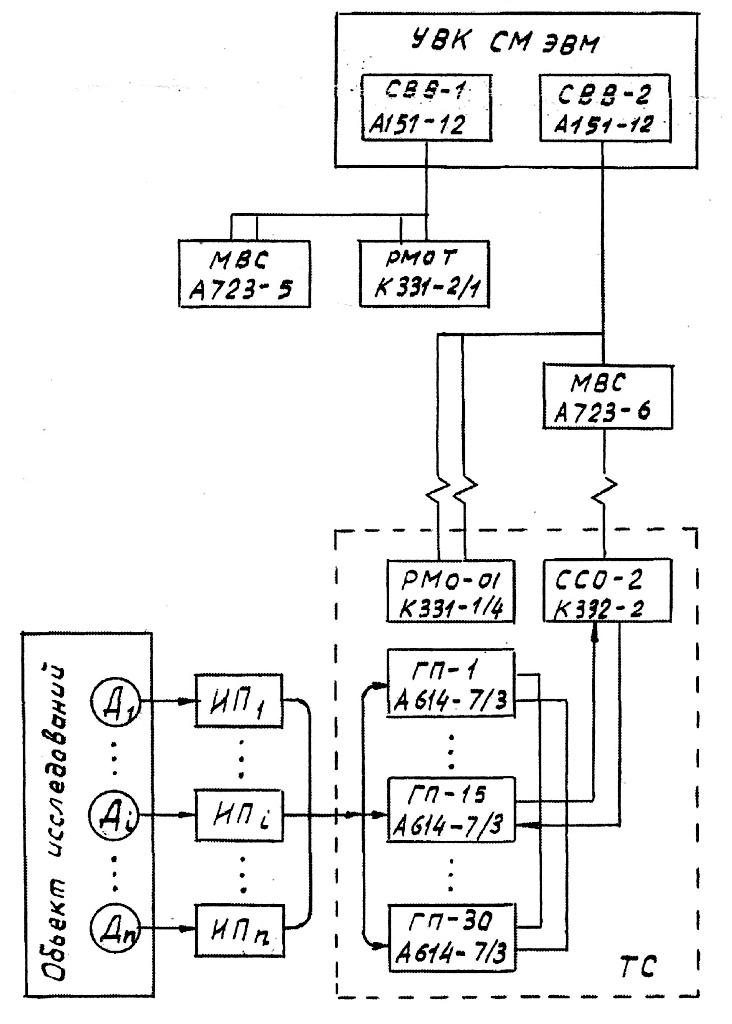

2.1 Назначение и состав ИВС на базе УВК СМ ЭВМ

Измерительно-вычислительная система предназначена:

для автоматического сбора и обработки данных испытаний натурных и модельных компрессоров на экспериментальных стендах;

автоматизированной обработки данных, вводимых в систему с носителей информации и пульта ЭВМ;

выполнения научно технических расчетов.

Измерительно-вычислительная система (рис. 4) представляет собой территориальный разобщенный двухуровневый вычислительный комплекс на базе типового управляющего вычислительного комплекса (УВК СМ-2М К125-3/4) и терминальной станции (ТС), которая включает устройство связи с объектом (УСО) на базе субкомплексов связи (ССО-2 К332-2), терминалов (РМО-01 К331-1/4) и измерительных комплексов на базе групповых преобразователей (ПИГ 614-7, „Сапфир-22”), а также специальных устройств для измерения частоты вращения, крутящего момента, уровней жидкости, расходов жидкости и др.

Терминальная станция расположена на расстоянии до 500 м от УВК и соединена с ним коаксиальными линиями связи (РК-75) с помощью модулей внутрисистемной связи (МВС).

Комплекс позволяет измерять избыточное давление в 250 точках, разряжение – до 250 точек, температуру – до 300 точек, частоту вращения, крутящий момент, барометрическое давление. При этом не менее 50 параметров одновременно может регистрироваться на световом табло.

Комплекс

имеет подсистему встроенного контроля

метрологических характеристик

измерительных каналов (ИК), программируемый

таймер реального времени, обеспечивает

регистрацию графической информации на

базе графопостроителя Н306. Программное

обеспечение позволяет производить

проверку технического состояния

комплекса, диагностику его неисправности,

определение метрологических характеристик

[5].

Комплекс

имеет подсистему встроенного контроля

метрологических характеристик

измерительных каналов (ИК), программируемый

таймер реального времени, обеспечивает

регистрацию графической информации на

базе графопостроителя Н306. Программное

обеспечение позволяет производить

проверку технического состояния

комплекса, диагностику его неисправности,

определение метрологических характеристик

[5].

Рис. 4. Структурная схема ИВС на базе УВК СМ ЭВМ

2.2 Принцип действия ИВС

По

команде с пульта моториста-оператора

в УСО поступает запрос на выполнение

программы вызова параметров на печать

или на цифровую индикацию. УСО, сформировав

команду запуска, передает её через

модули внутрисистемной связи (МВС) в

УВК СМ-2М. По принятой команде УВК СМ-2М

осуществляет сбор информация о состоянии

параметров испытуемого объекта.

По

команде с пульта моториста-оператора

в УСО поступает запрос на выполнение

программы вызова параметров на печать

или на цифровую индикацию. УСО, сформировав

команду запуска, передает её через

модули внутрисистемной связи (МВС) в

УВК СМ-2М. По принятой команде УВК СМ-2М

осуществляет сбор информация о состоянии

параметров испытуемого объекта.

При этом информация от датчиков в аналоговой форме поступает от измерительного комплекса в УСО, где происходит нормализация, коммутация, кодирование сигнала каждого параметра и последовательная передача его в цифровой форме через МВС и линию связи в УВК СМ-2М.

Поступившая в УВК СМ-2М информация от датчиков подвергается математической обработке, а также формируется протокол испытаний объекта в соответствующей форме.

Обработанная информация передается в кабину наблюдения по цепочке УВК СМ-2М – модуль быстрой передачи данных (МБПД) и далее для индикации параметров на дисплейный модуль или для печати протокола параметров на устройство печати знакосинтезирующее (УПЗ).

Ввод информации о состоянии контролирующих параметров осуществляется через измерительные преобразователи с унифицированным выходом 0–5 мА.

Токовые выходы измерительных преобразователей подключены на входы модулей нормализации (МН), которые служат для пропорционального преобразования токовых сигналов преобразователей в сигналы напряжения 0–5 В, а также для фильтрации сигналов от общепромышленных помех.

Для преобразования сигналов напряжения преобразователей в цифровой двоичный код в УСО установлен аналого-цифровой преобразователь (АЦП), на вход которого поочередно подключаются сигналы от преобразователей при помощи коммутатора бесконтактного (КБ), программно управляемого от СМ-2М. Далее сигналы в цифровой форме поступают в УВК СМ-2М для математической обработки [5].

2.3 Измерение давлений и температур

Для измерения параметров потока проточная часть расходомерного устройства и компрессора оснащается в контрольных сечениях соответствующими датчиками. Количество датчиков, их тип и место установки указываются в схеме препарирования. Влияние датчиков на рабочий процесс должно быть минимальным, в то же время их количество должно быть достаточным для достоверного измерения полей давлений и температур в осевом и окружном направлениях.

Полное давление (давление заторможенного потока) замеряется во всех сечениях компрессора многоточечными (пятиточечными) гребенками, сигнал от которых поступает в измерительные преобразователи „Сапфир”, которые вырабатывают унифицированный сигнал, поступающий затем в УВК СМ-2М.

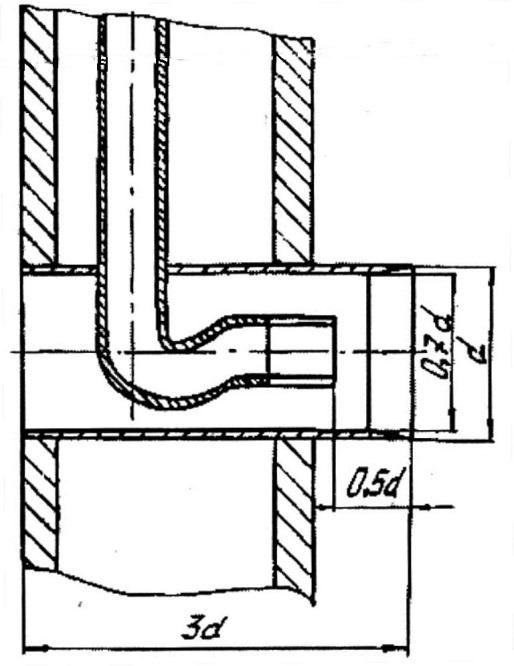

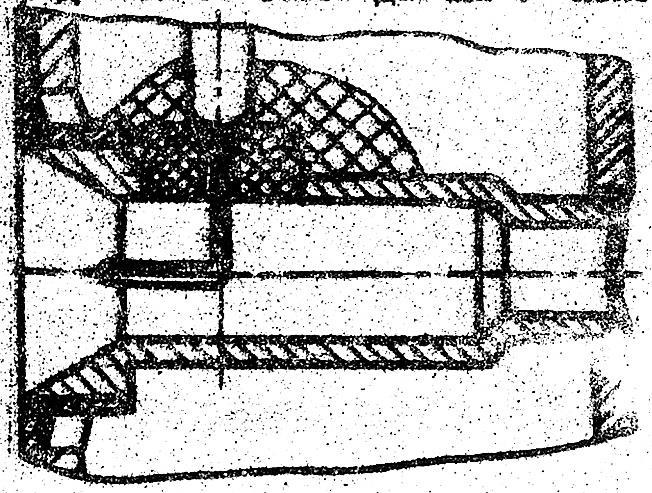

На

рис. 5 представлен увеличенный разрез

по одному приемнику гребенки полного

давления на пять точек. Он представляет

собой насадок полного давления с протоком

(рис. 6). В таком приемнике трубка полного

давления находится внутри экрана.

Приемная часть трубки полного давления

размещена в конце конфузорной части

экрана. Насадки полного давления с

протоком не чувствительны к углам скоса

На

рис. 5 представлен увеличенный разрез

по одному приемнику гребенки полного

давления на пять точек. Он представляет

собой насадок полного давления с протоком

(рис. 6). В таком приемнике трубка полного

давления находится внутри экрана.

Приемная часть трубки полного давления

размещена в конце конфузорной части

экрана. Насадки полного давления с

протоком не чувствительны к углам скоса

20°.

20°.

Рис. 5. Приемник гребенки полного давления

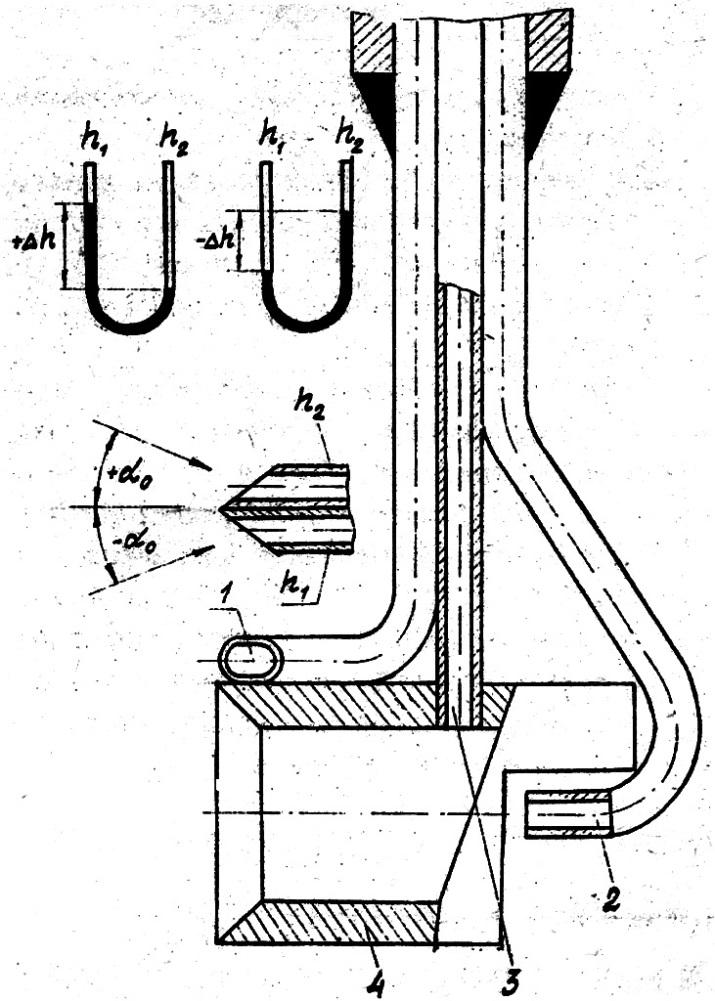

Все это позволяет получать значения давления одновременно в нескольких сечениях по радиусу. Для определения величин углов потока, полного и статического давления по высоте проточной части используется комбинированный пневмонасадок (рис. 6), который может быть установлен в координатнике. Координатник позволяет перемещать пневмонасадок как в радиальном направлении, так и вокруг собственной оси, и снабжен дистанционным управлением.

Рис. 6. Комбинированный пневмонасадок:

1 – аэродинамический угломер; 2,3 – приемники полного и статического давления соответственно; 4 – дефлектор.

В

состав комбинированного пневмонасадка

входят аэродинамический угломер 1,

приемники полного 2

и статического 3

давления, дефлектор 4,

которые симметрично расположены и имеют

скошенные торцы. Угол выхода потока из

РК определяют по шкале на пульте

управления координатником при положении

пневмонасадка, соответствующем равенству

давлений в левом и правом приемниках

угломера.

В

состав комбинированного пневмонасадка

входят аэродинамический угломер 1,

приемники полного 2

и статического 3

давления, дефлектор 4,

которые симметрично расположены и имеют

скошенные торцы. Угол выхода потока из

РК определяют по шкале на пульте

управления координатником при положении

пневмонасадка, соответствующем равенству

давлений в левом и правом приемниках

угломера.

Для регистрации давлений могут использоваться U-образные манометры с водяным и ртутным заполнением и групповые регистрирующие манометры ГРМ-2.

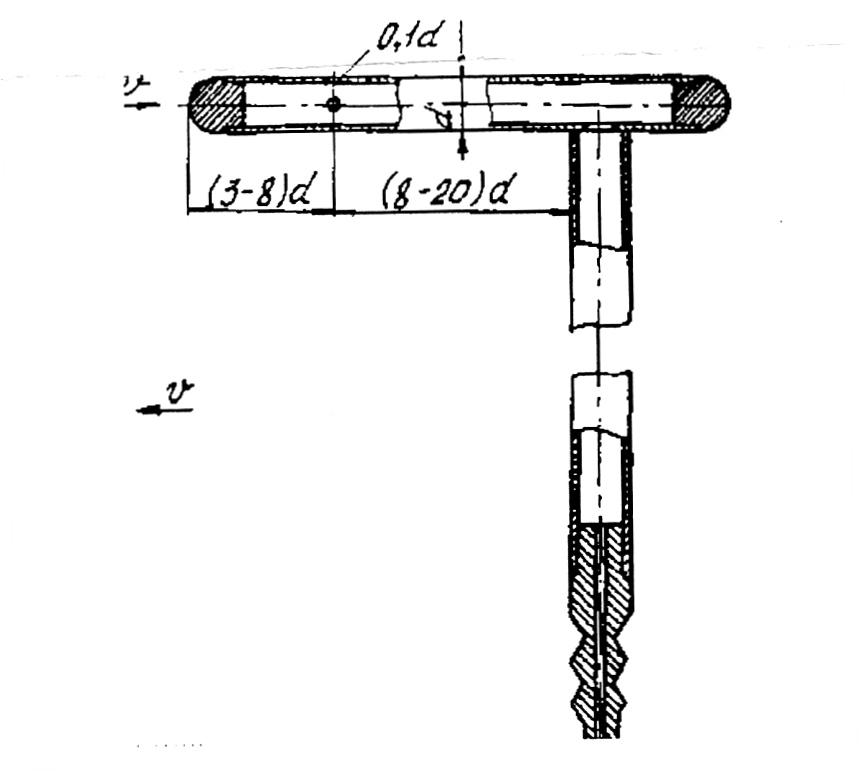

Статическое давление во всех сечениях испытуемого компрессора измеряется приемщиками статического давления (отверстиями 1-2 мм), расположенными на стенке проточной части заподлицо с поверхностью, где ось трубки располагается перпендикулярно рабочей поверхности в месте установки, так чтобы ее кромка была острой. Также измерение может проводиться с помощью насадок статического давления (Г-образные с полусферической головкой), показанных на рис. 7.

Рис. 7. Устройство для отбора статического давления

Статическое

давление передается внутрь трубки через

отверстия, расположенные между головкой

и державкой. Державка, подтормаживая

поток, повышает давление, возмущения у

сферической головки вызывают местное

повышение скорости и понижение давления.

Статическое

давление передается внутрь трубки через

отверстия, расположенные между головкой

и державкой. Державка, подтормаживая

поток, повышает давление, возмущения у

сферической головки вызывают местное

повышение скорости и понижение давления.

Приемные

отверстия обычно располагаются там,

где влияние головки и державки взаимно

компенсируется. Для измерений в дозвуковых

потоках (М 0,8)

приемные отверстия располагают на

расстоянии 3-8 диаметров от головки

насадки и 8-20 диаметров от державки.

Г-образный насадок не чувствителен к

углам скоса потока до

0,8)

приемные отверстия располагают на

расстоянии 3-8 диаметров от головки

насадки и 8-20 диаметров от державки.

Г-образный насадок не чувствителен к

углам скоса потока до 6°.

6°.

Далее сигнал поступает на измерительный преобразователь типа „Сапфир” [7].

Преобразователи данного типа предназначены для работы в системе автоматического контроля, регулирования и управления технологическими процессами и обеспечивают непрерывное преобразование значения измеряемого параметра – давления избыточного, абсолютного, разряжения, разности давлений нейтральных и агрессивных сред в унифицированный токовый выходной сигнал дистанционной передачи.

Для

измерения полного

давления вакуумметрического

(сечение 1-1) на входе в испытуемый

компрессор используется преобразователь

измерительный разряжения „Сапфир-22ДВ”

модели 2220, с верхним пределом измерений

6 кПа и пределом допускаемой основной

погрешности

.

.

Для

измерения избыточного

статического вакуумметрического

давления в этом же

сечении применяется преобразователь

измерительный разряжения „Сапфир-22ДВ”

модели 2230, с верхним пределом измерений

25 кПа и

.

.

В

остальных сечениях испытуемого

компрессора для измерений избыточных

полного и статического давлений

используется преобразователь измерительный

избыточного давления „Сапфир-22ДИ”

модели 2151, с верхним пределом измерений

0,6 МПа и пределом допускаемой основной

погрешности

.

.

Преобразователь состоит из измерительного блока и электронного устройства. Преобразователи различных параметров имеют унифицированное электронное устройство и отличаются лишь конструкцией измерительного блока.

Принцип

действия преобразователя основан на

использовании тензоэффекта в

полупроводниковом материале.

Принцип

действия преобразователя основан на

использовании тензоэффекта в

полупроводниковом материале.

Измеряемый параметр поступает в камеру измерительного блока, где линейно преобразуется в деформацию чувствительного элемента, что вызывает изменение электрического сопротивления тензорезисторов тензопреобразователя, размещенного в измерительном блоке. Электронное устройство преобразователя преобразует это изменение сопротивления в токовый выходной сигнал. Чувствительным элементом тензопреобразователя является пластина из монокристаллического сапфира с кремниевыми пленочными тензорезисторами, прочно соединенная с его металлической мембраной.

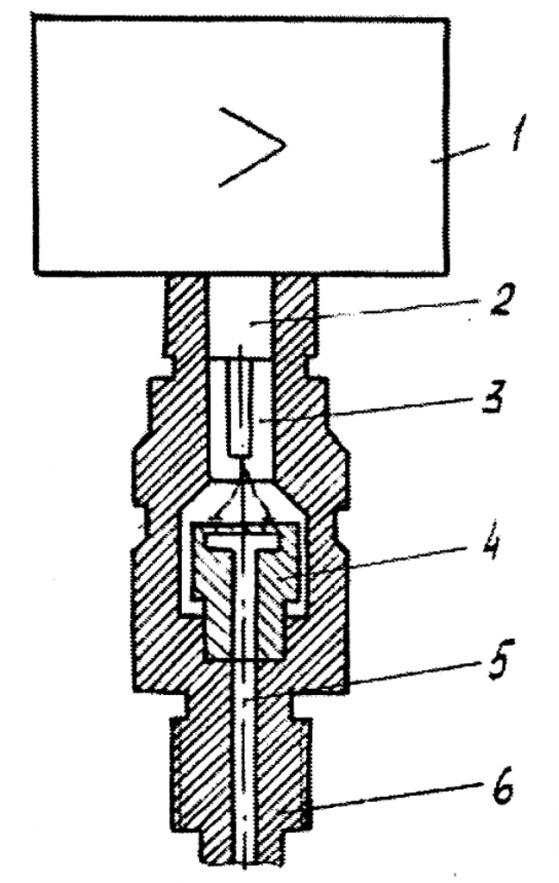

Схема преобразователя „Сапфир-22ДИ” модели 2151 представлена на рис. 8 [7].

Рис. 8. Схема преобразователя "Сапфир-22ДИ" модели 2151:

1 – электронное устройство; 2 – гермовывод; 3 – полость, сообщенная с окружающей средой; 4 – мембранный тензопреобразователь; 5 – камера; 6 – корпус

Мембранный

тензопреобразователь 4

размещен внутри корпуса 6.

Измеряемое давление подается в камеру

5 и

воздействует на мембрану тензопреобразователя,

вызывая ее прогиб и изменение сопротивления

тензорезисторов. Полость 3

сообщена с окружающей атмосферой.

Электрический сигнал от тензопреобразователя

передается из измерительного блока в

электронное устройство 1

по проводам через гермовывод 2.

Мембранный

тензопреобразователь 4

размещен внутри корпуса 6.

Измеряемое давление подается в камеру

5 и

воздействует на мембрану тензопреобразователя,

вызывая ее прогиб и изменение сопротивления

тензорезисторов. Полость 3

сообщена с окружающей атмосферой.

Электрический сигнал от тензопреобразователя

передается из измерительного блока в

электронное устройство 1

по проводам через гермовывод 2.

Схема преобразователей „Сапфир-22ДВ” моделей 2220 и 2230 представлена на рис. 9.

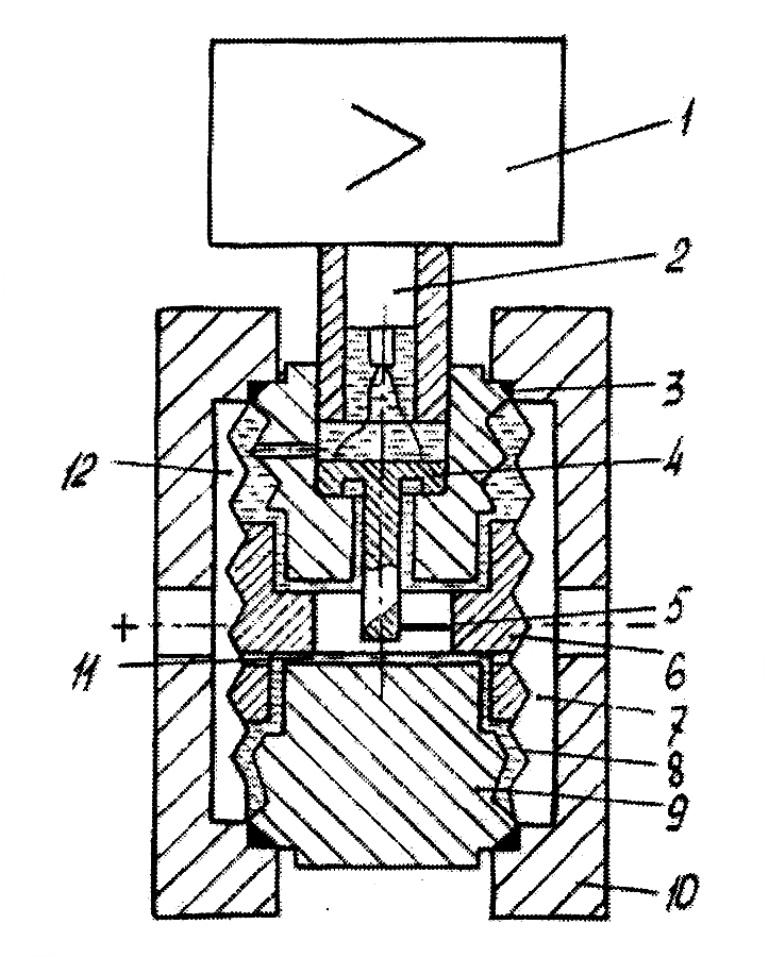

Рис. 9. Схема преобразователя "Сапфир-22ДВ" моделей 2220 и 2230:

1 – электронное устройство; 2 – гермовывод; 3 – уплотнительная прокладка; 4 – мембранный тензопреобразователь; 5 – тяга; 6 – центральный шток; 7 – камера, сообщенная с атмосферой; 8 – мембраны; 9 – основание мембраны; 10 – фланец мембраны; 11 – замкнутая полость, заполненная кремнийорганической жидкостью; 12 – камера разряжения

Тензопреобразователь

4

мембранно-рычажного типа размещен

внутри основания 9

в замкнутой полости 11,

заполненной кремнийорганической

жидкостью, и отделен от измеряемой среды

металлическими гофрированными мембранами

8.

Приваренные по наружному контуру к

основанию 9

мембраны 8

и соединены между собой центральным

штоком 6,

связанным с концом рычага тензопреобразователя

4 с

помощью тяги 5.

Фланцы 10

уплотнены прокладками 3.

Воздействие измеряемого разряжения

(подается в камеру 12,

камера 7

сообщена с атмосферой) вызывает прогиб

мембран 8,

изгиб мембраны тензопреобразователя

4 и

изменение сопротивления тензорезисторов.

Тензопреобразователь

4

мембранно-рычажного типа размещен

внутри основания 9

в замкнутой полости 11,

заполненной кремнийорганической

жидкостью, и отделен от измеряемой среды

металлическими гофрированными мембранами

8.

Приваренные по наружному контуру к

основанию 9

мембраны 8

и соединены между собой центральным

штоком 6,

связанным с концом рычага тензопреобразователя

4 с

помощью тяги 5.

Фланцы 10

уплотнены прокладками 3.

Воздействие измеряемого разряжения

(подается в камеру 12,

камера 7

сообщена с атмосферой) вызывает прогиб

мембран 8,

изгиб мембраны тензопреобразователя

4 и

изменение сопротивления тензорезисторов.

Электрический сигнал от тензопреобразователя передается из измерительного блока в электронное устройство 1 по проводам через гермовывод 2.

Измерительный блок выдерживает без разрушений воздействий односторонней перегрузки рабочим давлением. Это обеспечивается тем, что при такой перегрузке одна из мембран 8 ложится на профилированную поверхность основания 9.

Класс

точности измерительных преобразователей

типа "Сапфир" можно довести и до

0,1

0,1 от калиброванного диапазона измерения

по специальному заказу.

от калиброванного диапазона измерения

по специальному заказу.

Электрическое

питание преобразователей

осуществляется от источника питания

постоянного тока напряжением 36 0,72

В [5].

0,72

В [5].

При измерении температуры потока используются многоточечные гребенки хромель-копелевых термопар и термометры сопротивления. регистрация температур выполняется электронным автоматическим потенциометром и электронным автоматическим мостом.

Для замеров температуры воздуха на входе в компрессор установлены 32-а платиновых термометра сопротивления [8]. Для определения перепада температуры на последующих сечениях испытуемого компрессора установлены хромель-копелевые термопары.

Наводимое в цепи ЭДС фиксируется преобразователем измерительным ПИГ А614-7/3.

Преобразователь предназначен для пропорционального преобразования в унифицированный сигнал постоянного напряжения сигналов: ДСУ, ТП, ТС, Рх.

Преобразователь

А614-7/3 рассчитан на подсоединенные 16 ТП

с номинальной статической характеристикой

преобразователя ХК68

с пределами измерений температуры от

+200 до +600°С.

Преобразователь

А614-7/3 рассчитан на подсоединенные 16 ТП

с номинальной статической характеристикой

преобразователя ХК68

с пределами измерений температуры от

+200 до +600°С.

Подсоединения каждого ТП к преобразователю осуществляется двухпроводной линией, ТС – четырехпроводной линией.

Диапазон изменения выходных сигналов преобразователя А614-7/3-ЭДС от 14,57 до 49,09 мВ.

Класс точности – 0,4.

Преобразователь А614-3 обеспечивает автоматическую компенсацию термоЭДС свободных концов ТП.

Питание

преобразователя осуществляется от сети

переменного тока напряжением

В, частотой 50

В, частотой 50 1

Гц.

1

Гц.

Температура торможения воздуха по всем сечениям проточной части испытуемого компрессора замеряется пятиточечными гребенками хромель-копелевых термопар.

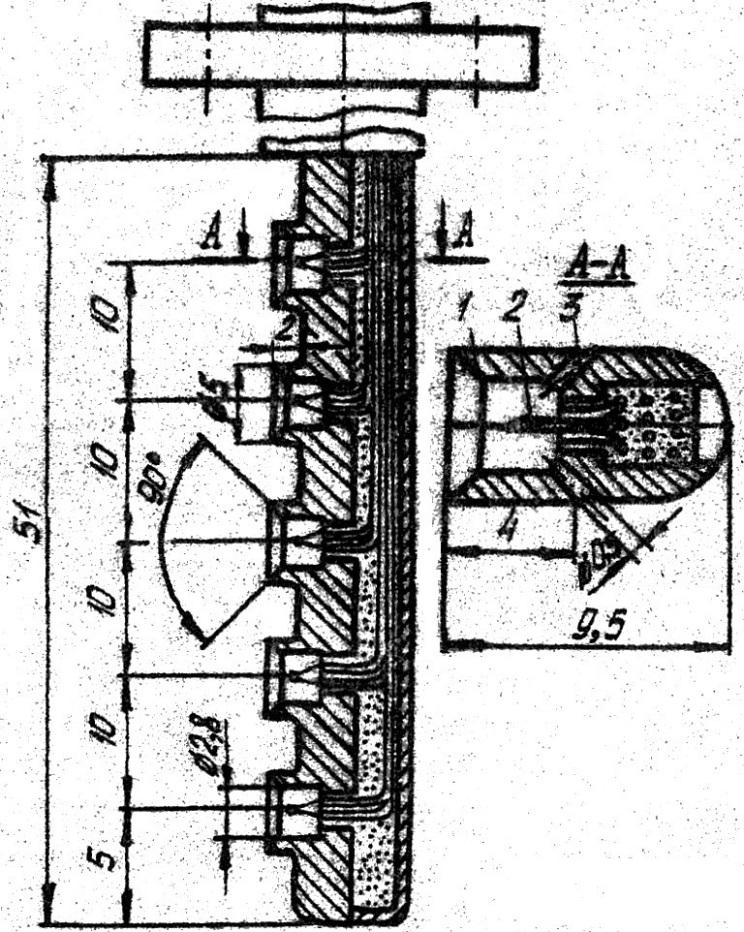

На рис. 10 представлена схема одного приемника температуры пятиточечной гребенки, который представляет собой датчик с поперечным обтеканием.

Рис. 10. Приемник термопары пятиточечной гребенки

Датчик

с продольным обтеканием мало чувствителен

к углу скоса потока до

Датчик

с продольным обтеканием мало чувствителен

к углу скоса потока до

15°С.

В датчике глубина погружения термопары

в камеру торможения равна 5 диаметрам

термоэлектрода. Это наиболее удобные

датчики для применения в проточной

части турбин, компрессоров и в других

малогабаритных каналах.

15°С.

В датчике глубина погружения термопары

в камеру торможения равна 5 диаметрам

термоэлектрода. Это наиболее удобные

датчики для применения в проточной

части турбин, компрессоров и в других

малогабаритных каналах.

Поле температур удобно снимать с помощью гребенок, в которых установлено несколько датчиков. Координаты датчиков строго фиксированы относительно плоскости присоединительного фланца.

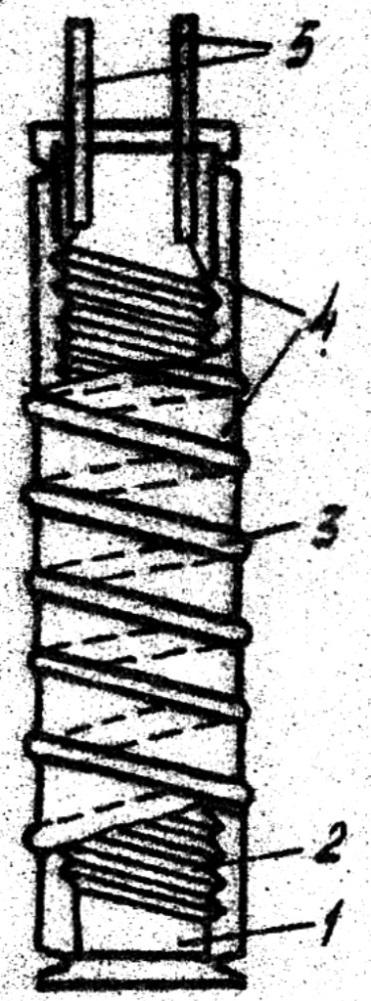

На рис. 11 показана пятиточечная гребенка, в которой продольно обтекаемые термопары 2 помещены в дефлекторы 1. Термоэлектроды диаметром 0,2 мм вводятся в фарфоровую двухканальную трубочку диаметром 1,2 мм, которая закрепляется в дефлекторе с помощью термостойких клеев. Дефлектор на входе имеет отверстие с конической фаской, а на выходе – вентиляционные отверстия 3 диаметром 0,5 мм.

Рис. 11. Гребенка с пятью датчиками:

1 – дефлектор; 2 – термопара; 3 – вентиляционные отверстия

Коэффициент восстановления таких датчиков равен 0,95-0,97, они малочувствительны к изменению направления потока (углу скоса) до 30°.

Вводятся

гребенки с датчиками в измеряемую среду

через нормально просверленные отверстия

в кожухе испытуемого компрессора и

крепятся с помощью штуцерного соединения.

Вводятся

гребенки с датчиками в измеряемую среду

через нормально просверленные отверстия

в кожухе испытуемого компрессора и

крепятся с помощью штуцерного соединения.

Для измерения температуры торможения на входе в испытуемый компрессор (сечение 1-1, рис. 3) применяются платиновые термопары сопротивления (ТС) [7, 8].

В

технических платиновых термометрах

сопротивления (ТСП) чувствительные

элементы выполняют из проволоки диаметром

0,07 мм. Неизолированная проволока 2

бифилярно наматывается на пластинку 1

с зубчатыми краями (рис. 12).

В

технических платиновых термометрах

сопротивления (ТСП) чувствительные

элементы выполняют из проволоки диаметром

0,07 мм. Неизолированная проволока 2

бифилярно наматывается на пластинку 1

с зубчатыми краями (рис. 12).

Рис. 12. Чувствительный элемент платинового термометра сопротивления:

1 – пластинка; 2 – проволока; 3 – серебряная лента; 4 – накладка; 5 - серебряные подводящие провода

Это резко снижает их индуктивное сопротивление. Концы проволоки приваривают к серебряным подводящим проводам 5 диаметром 1 мм. Они изолированы фарфоровыми бусами и выведены к зажимам головки термометра. Пластинка с платиновой проволокой защищается с двух сторон слюдяными накладками 4, скрепляется серебряной лентой 3 и помещается в алюминиевую трубку. Эта трубка устанавливается в защитный чехол термометра. Пределы применения ТСП – 0-650°С [5].

2.4

Измерение частоты вращения

2.4

Измерение частоты вращения

Схема системы для измерения частоты вращения вала показана на рис. 13.

Рис. 13. Принципиальная схема системы измерения частоты вращения:

1 – плоскость вращения; 2 – шестерня; 3 – частотомер-хронометр; 4 - индукционный датчик

В плоскости вращения, закрепленной на валу шестерни 2, изготовленной из магнитного материала, установлен индукционный датчик 4, в котором при прохождении зуба шестерни индуцируются импульсы электродвижущей силы (ЭДС). Число импульсов, вырабатываемых датчиком за один оборот вала, соответствует количеству зубьев шестерни. Генерируемые датчиком импульсы поступают в частотомер-хронометр 3 с цифровой индикацией, где суммируются за определенный промежуток времени (как правило, за одну секунду) [6].

Для

измерения частоты вращения валов может

применяться комплекс тахометрических

преобразователей с сигнализаторами

“Турбина”. Он выдает аналоговые сигналы

постоянного тока 0-5 мА, пропорциональные

частоте вращения валов, и формирует

двоичные сигналы для использования в

системе защиты и ГТД.

Для

измерения частоты вращения валов может

применяться комплекс тахометрических

преобразователей с сигнализаторами

“Турбина”. Он выдает аналоговые сигналы

постоянного тока 0-5 мА, пропорциональные

частоте вращения валов, и формирует

двоичные сигналы для использования в

системе защиты и ГТД.

Комплекс защиты состоит из первичных тахометрических преобразователей, блока наблюдения и управления, измерительного прибора М1731, отградуированного в оборотах в минуту. В состав блока наблюдения и управления входят измерительные тахометрические преобразователи, сигнализаторы с фиксированными установками и сигнализатор остановки.

Первичный тахометрический преобразователь работает совместно с зубчатым колесом, установленным на валу. Принцип действия первичного преобразователя - магнитоиндукционный, основан на индицировании ЭДС на выводах катушек при изменении магнитного потока в результате изменения зазора между торцами магнитопровода и зубчатым индуктором при вращении последнего. При прохождении зуба зубчатого колеса над полюсами первичного тахометрического преобразователя на блок выходных трансформаторов поступают импульсные сигналы, которые трансформируются на выходы соответствующих узлов. Преобразователь измерительный преобразует входной импульсный сигнал в аналоговый постоянного тока от 0 до 5 мА, который затем подается на измерительный прибор.

Работа сигнализаторов с фиксированными установками и сигнализатора остановки основана на сравнении частоты сигналов первичных преобразователей с частотой сигналов опорного генератора (генератора установок) [9].

2.5 Измерение крутящего момента

Наибольшее распространение получили три метода измерения крутящего момента: с балансирным электродвигателем, с гидротормозом и торсионный.

Для

испытания компрессоров и редукторов

часто применяется схема с балансирным

двигателем, который состоит из стопора

с опорным рычагом и якоря, установленного

на валу. Его особенностью и отличием от

обычных электродвигателей является

то, что статор имеет возможность

передавать воспринимаемый крутящий

момент в виде усилия F

на неподвижную опору, где закреплен

преобразователь усилия F.

Электродвигатель обычно через вал

соединяется с приводимым им во вращение

испытуемым компрессором. Поэтому

крутящий момент Мкр

с учетом трения NTp

будет равен балансирному моменту Мб

, приложенному к статору:

Для

испытания компрессоров и редукторов

часто применяется схема с балансирным

двигателем, который состоит из стопора

с опорным рычагом и якоря, установленного

на валу. Его особенностью и отличием от

обычных электродвигателей является

то, что статор имеет возможность

передавать воспринимаемый крутящий

момент в виде усилия F

на неподвижную опору, где закреплен

преобразователь усилия F.

Электродвигатель обычно через вал

соединяется с приводимым им во вращение

испытуемым компрессором. Поэтому

крутящий момент Мкр

с учетом трения NTp

будет равен балансирному моменту Мб

, приложенному к статору:

![]()

В результате крутящий момент Мкр при известной длине рычага L будет определяться по усилию F, воспринимаемому преобразователем. Применяется также гидротормозной метод измерения крутящего момента. Следует отметить, что одновременные измерения момента и частоты вращения дают возможность определить мощность. Недостатком гидротормозных систем является их неустойчивая работа при низкой частоте вращения. На рабочих режимах работы погрешность измерения составляет 0,5 %.

Наиболее перспективен метод измерения угла закрутки торсионного упругого элемента, установленного между приводом (источником энергии) и нагрузкой. Существует несколько методов измерения угла закрутки вала или выделенного торсионного элемента [9].

Принцип измерения крутящего момента по углу закручивания торсионной рессоры основан на линейной зависимости между этими параметрами

где

- угол закручивания (в радианах) рессоры

длиной

- угол закручивания (в радианах) рессоры

длиной ,

м;

,

м;

- крутящий момент, Н·м;

- крутящий момент, Н·м;

- модуль сдвига материала

рессоры, Н/м2;

- модуль сдвига материала

рессоры, Н/м2;

- полярный момент инерции

сечения рессоры, м4.

- полярный момент инерции

сечения рессоры, м4.

На

рис. 14 приведена схема системы измерения

крутящего момента.

На

рис. 14 приведена схема системы измерения

крутящего момента.

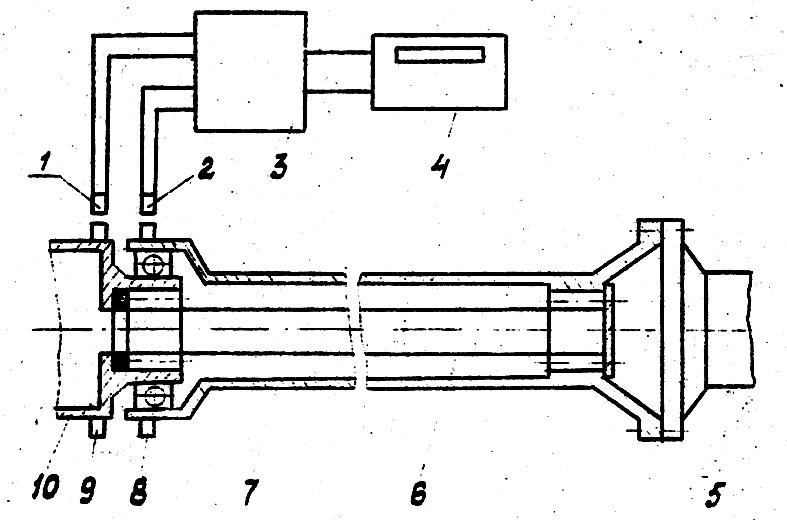

Рис. 14. Схема системы измерения крутящего момента:

1, 2 – индукционные датчики; 3 – фазометр; 4 – частотомер-хронометр; 5 – вал турбины;

6 – торсионная рессора; 7 – кожух; 8, 9 – шестерни; 10 – вал

Торсионная рессора 6 передает момент от вала 5 турбины

Известны средства измерения крутящего момента тензометрического типа, измеряющие угол закрутки по деформациям упругого элемента. Основная трудность в осуществлении этого способа - необходимость съема информации в виде электрических сигналов с вращающихся элементов, для чего требуется устанавливать дополнительный контактный или трансформаторный токосъемник.

При использовании бесконтактных фотоэлектрических или магнитных преобразователей, чтобы измерить угол закрутки, устанавливают измерительные элементы – два преобразователя положения на неподвижном основании вблизи торсионного элемента.

В современных цифровых приборах для измерения крутящего момента предусматривается возможность усреднения показаний за несколько оборотов вала. Это позволяет улучшить точность измерения до величины погрешности 0,1%.

Преимуществом торсионных приборов является малая инертность и возможность использования при эксплуатации различных объектов [9].

2.6 Измерение массового расхода топлива

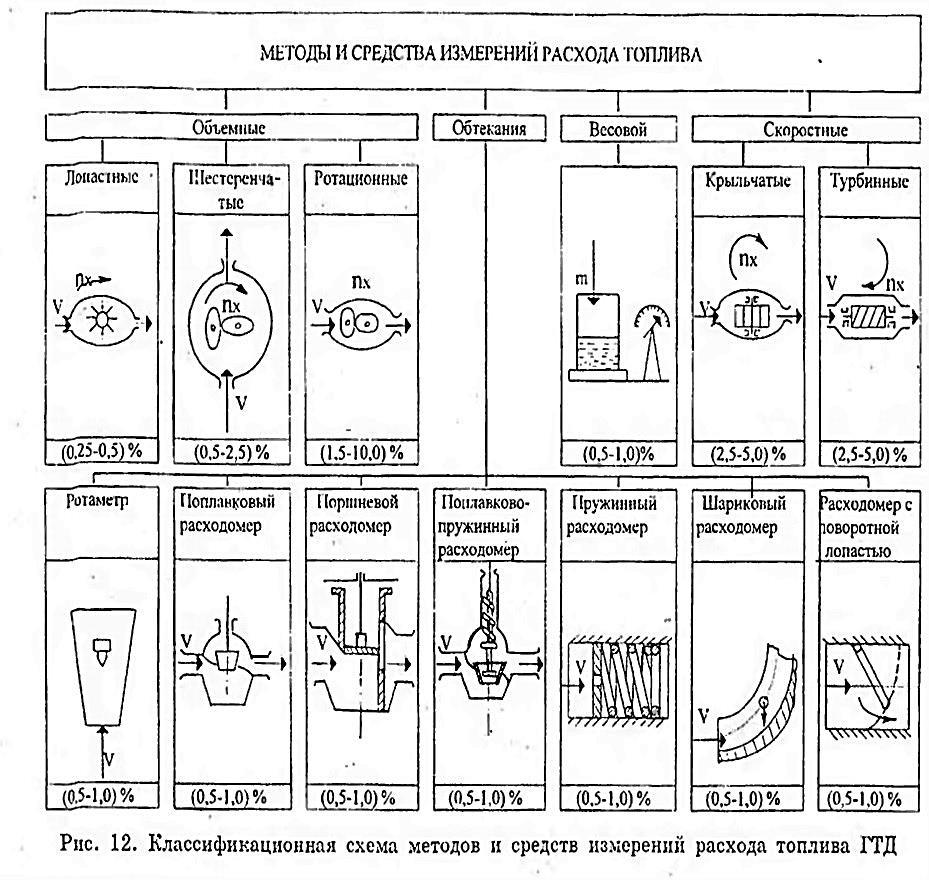

Рис.

15. Классификационная схема методов и

средств измерений расхода топлива ГТД

Рис.

15. Классификационная схема методов и

средств измерений расхода топлива ГТД

Удельный расход топлива т.е. расход топлива, отнесенный к тяге, является одним из важнейших параметров, характеризующих экономичность двигателя. Для измерений расхода топлива существуют следующие методы и средства измерений (рис. 15): объемный, весовой, скоростной (турбинный и крыльчатый), обтекания. До недавнего времени наиболее широко использовался объемный и весовой методы измерений. В последнее время получают развитие и применение скоростные турбинные расходомеры.

Объемный

метод основан на измерении времени

истечения заданного объема жидкости с

помощью мерного бака. Для правильной

работы расходомерного устройства,

обеспечивающей бесперебойную подачу

топлива двигателю, необходимо соблюдение

условий: Vк>Vm и Vк > V. Расход топлива

определяется по формуле

Объемный

метод основан на измерении времени

истечения заданного объема жидкости с

помощью мерного бака. Для правильной

работы расходомерного устройства,

обеспечивающей бесперебойную подачу

топлива двигателю, необходимо соблюдение

условий: Vк>Vm и Vк > V. Расход топлива

определяется по формуле

где VK – компенсационный объем;

Vм – мерный объем;

γ – плотность жидкости;

τ – время расходования мерного объема.

К крупным недостаткам объемного метода измерения относятся большая длительность измерения (обычно от 60 до 2000 с), невозможность измерения на переходных режимах. Кроме того, необходим контроль температуры топлива.

Весовой метод измерения считается более точным, чем объемный, так как не требуется измерять плотность топлива. Суть этого метода заключается в измерении истечения установленный массы топлива:

где М – масса истекающего топлива;

τ – время истечения.

Весовой измеритель расхода топлива представляет собой мерный бак, установленный на автоматические весы, которые фиксируют момент начала истечения топлива и момент расходования заданной массы. Основные трудности при реализации этого метода связаны с устранением влияния подводящих и отводящих трубопроводов для топлива, которые могут создать дополнительную нагрузку и вызвать погрешность измерений.

Следует признать, что весовые расходомеры являются сложными, громоздкими устройствами, которые, как и объемные, имеют общий недостаток,

связанный

с большой длительностью измерений.

связанный

с большой длительностью измерений.

Скоростные турбинные расходомеры более компактны и удобны в эксплуатации. Поскольку они имеют недостаточную кратность отношения минимально измеряемого значения к максимальному (порядка 1:10), то для измерений в широком диапазоне приходится использовать несколько преобразователей на различные предметы измерений. Погрешность подобной системы составляет (0,5—1,0)%. Необходимо отметить, что в подаче топлива всегда имеют место пульсации. Поэтому измерительное устройство обычно выполняется на основе электронно-счетного усредняющего принципа, что дает показания, усредненные во времени: (1—10) с.

Получают развитие расходомеры обтекания на основе турбинки с противодействующей пружиной [10].