Розділ 1 організація виробничої дільниці

1.1 Розрахунок споживчої кількості обладнання та його завантаження

Визначення ефективного річного фонду часу роботи одного верстата

Фд = [( Др - Дв.д - Дс.д) ×Чд – Д п.с.д. х 2] х Зр х Кр; годин;

де Др. - кількість днів в одному році = 366(розрахунок на 2012 рік;

Дв.д. - кількість вихідних днів (суботи та неділі) = 105;

Дс.д. - кількість святкових днів = 10;

Чд - кількість годин робочого дня = 8,0;

Дп.с.д. - кількість передсвяткових днів = 7 (тривалість робочого дня менше на 1 годину);

Зр - кількість змін роботи обладнання = 2;

Кр - коефіцієнт, який враховує час перебування верстата в ремонті.

Прийнято для середніх верстатів Кр = 0,95 [1]

Фд = [(366-105-10) ×8,0-7×2] ×2×0,95=3789 год

Визначення приведеного випуску деталей

Ппр

=

![]() шт ,

шт ,

де Фд - ефективний річний фонд виробничого часу обладнання, годин;

К3 - плановий коефіцієнт завантаження обладнання, для середньо-серійного типу виробництва Кз = 0,8 [1] ;

Тшт - норма штучного часу на ведучій операції для деталі представника, (3,79 хв);

α - коефіцієнт допустимих витрат на переналагоджування обладнання понад підготовчо-заключний час:

для середньосерійного виробництва α = 0,05... 0,08 [1]

Ппр

=![]() =44433

шт

=44433

шт

В розрахунках прийнято Ппр =44500 шт

Визначення річної трудомісткості на операції

Ттруд=![]() ,

н. год.

,

н. год.

Ттруд

010=![]() 2967

н. год.

2967

н. год.

Ттруд

015

=

![]() 3189

н. год.

3189

н. год.

Ттруд

020

=

![]() 3115

н. год.

3115

н. год.

Ттруд

035=

![]() 3152

н. год.

3152

н. год.

Ттруд

040

=![]() 3115 н. год.

3115 н. год.

Ттруд

045=![]() 2967

н. год

2967

н. год

Ттруд

055

=![]() 6230 н. год.

6230 н. год.

Ттруд

065

=![]() 2922 н. год.

2922 н. год.

1.1.4 Визначення кількості верстатів

ВР=![]()

ВР010=![]() =0,78 верст., прийнято 1 верстат;

=0,78 верст., прийнято 1 верстат;

ВР015=![]() =0,84 верст., прийнято 1 верстат;

=0,84 верст., прийнято 1 верстат;

ВР020=![]() = 0,82 верст., прийнято 1 верстат;

= 0,82 верст., прийнято 1 верстат;

ВР035=![]() =

0,83 верст., прийнято 1 верстат;

=

0,83 верст., прийнято 1 верстат;

ВР045=![]() = 0,82 верст., прийнято 1 верстат

= 0,82 верст., прийнято 1 верстат

ВР050=![]() =0,78

верст., прийнято1 верстат;

=0,78

верст., прийнято1 верстат;

ВР055=![]() =1,64 верст., прийнято 2 верстати;

=1,64 верст., прийнято 2 верстати;

ВР0365=![]() =0,77 верст., прийнято 1 верстат;

=0,77 верст., прийнято 1 верстат;

Всі одержані дані занесено в таблицю 1.1

Таблиця 1.1

Дані розрахунку кількості верстатів

|

№ операції |

Назва операції |

Модель верстата |

Тш.к (проект) хв. |

Кількість верстатів |

Кз |

трудо місткість н.г | |

|

Вр |

Вп | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

010 |

Фрезерно-центрувальна |

МП-76 |

4,0 |

0,78 |

1 |

0,78 |

2967 |

|

015 |

Токарно-автоматна |

1Н713 |

4,3 |

0,84 |

1 |

0,84 |

3189 |

|

020 |

Токарно-автоматна |

1Н713 |

4,2 |

0,82 |

1 |

0,82 |

3115 |

|

035 |

Токарно-автоматна |

1Н713 |

4,25 |

0,83 |

1 |

0,83 |

3152 |

|

040 |

Токарно-автоматна |

1Н713 |

4,2 |

0,82 |

1 |

0,82 |

3115 |

|

Продовження таблиці 1.1 | |||||||

|

|

|

|

|

|

|

|

|

|

045 |

Вертикально-фрезерна |

6Р13 |

4,0 |

0,78 |

1 |

0,78 |

2967 |

|

055 |

Шліце-фрезерна |

5К352 |

8,4 |

1,64 |

2 |

0,82 |

6230 |

|

065 |

Кругло-шліфувальна |

314161Е |

3,94 |

0,77 |

1 |

0,77 |

2922 |

|

Всього |

37,29 |

7,28 |

9 |

6,46 |

27657 | ||

- Визначення середнього коефіцієнта завантаження обладнання на дільниці

Кзсер=![]() ;

;

Кзсер

=![]()

Кзсер =0,81 або 81 %, що для умов середньо - серійного виробництва цілком достатньо.

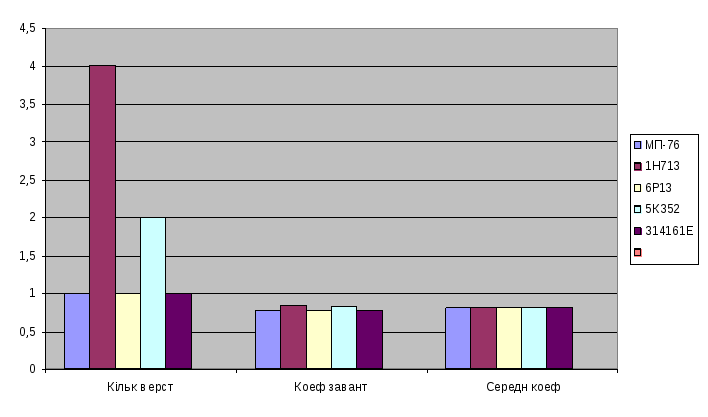

Графічно завантаження верстатів на проектованій дільниці зображено на гістограмі ( див. рис.1.1)

Рис. 1.1 Графік завантаження верстатів на дільниці

Таблиця 1.2

Зведена відомість характеристики верстатного парку механічної дільниці

|

Модель верстата |

Габаритні розміри, мм |

Кількість |

Потужність |

Вартість за прейскурантом, тис.грн. |

ТЗВ 10% тис.грн |

Балансова вартість тис.грн. | ||

|

один |

всього |

один |

всього | |||||

|

МП-76 |

2505×1490 |

1 |

11 |

11 |

70 |

70 |

7 |

77 |

|

1Н713 |

2435×1250×1985 |

4 |

17 |

68 |

84 |

336 |

33,6 |

369,6 |

|

6Р13 |

2570х2252х2430 |

1 |

11 |

11 |

55,0 |

55 |

5,5 |

60,5 |

|

5К352 |

6910 х 2990 х 3460 |

2 |

15 |

30 |

65 |

130 |

13 |

143 |

|

314161Е |

2505х1565х1500 |

1 |

10 |

10 |

95 |

95 |

9,5 |

104,5 |

|

Всього |

9 |

- |

130 |

- |

686 |

- |

754,6 | |

Середня одинична потужність обладнання на механічній дільниці

Рс.п. = Рп/Впр, кВт;

де Рп – підсумкова потужність обладнання, кВт;

Впр – прийнята кількість верстатів на дільниці, шт.

Рс.п. = 130/9= 14,4 кВт.

1.2. Розрахунок виробничої площі дільниці та вартості основних фондів

1.2.1 Визначення загальної площї дільниці

АД=АПИТ×Впр, м2 ;

де АПИТ - питомий показник площі на один верстат. Для середніх вагою до 10000 кг – 16... 25 м2

АД=16×9=144 м2

Загальна площа дільниці

Аз.п.д. = 1,3×144= 187,2 м2

Ширину прольоту прийнято В=12 м (12000 мм), крок колон В = 6 м (6000 мм),а довжину прольоту

L=![]() ,м

,м

L

=![]() м (20800).

м (20800).

За нормативами:

Висота будівлі

h = 8,4 м (8400 мм).

Об'єм будівлі

Vбуд = h х Аз.п.д х 1,15

Vбуд =8,4 x 187,2 x 1,15 = 1808 м3.

Вартість основних фондів

Bовф = Bбуд. + Bб.об. + B тр.зас. ;

Вбуд. = Цбуд. х Vбуд.

де Цбуд. - 100…150 грн. - ціна 1 м3 виробничої будівлі (дивись прейскурант, висотою 8-ми метрів) з крановим навантаженням та залізобетонними конструкціями [1] ;

Вб.об. =754,6 тис.грн. ,балансова вартість обладнання.

Вартість будівлі дільниці

Вбуд. =100 х 1808=180,8 тис.грн.

Вартість транспортних засобів (1... 2% від Воб.)

Втр.зас. = 754,6 х 0,01 = 7,54 тис.грн.

Вартість основних фондів

В(овф) = 754,6 + 180,8 + 7,54 = 942,94 тис. грн.

1.3. Визначення чисельності працюючих на дільниці

1.3.1. Визначення чисельності основних робітників

Рверст.сп.

=

![]() чол.;

чол.;

де, Ттруд - річна трудомісткість робіт за видами обробки, нормо-годин.

Фд - річний ефективний фонд часу роботи одного робочого, години;

Кв н - коефіцієнт виконання норм робочими на дільниці (1... 1,2).

- Визначення ефективного річного фонду робочого часу верстатника за п'ятиденний тиждень

Фд = [(366- 105- 10) х 8 - 7 х 2] х Кп , нормо-годин.

Фд = [(366 - 105 - 10) х 8 - 7 х 2] х 0,91 =

= 1815 нормо-годин.

Рверст.сп005=

![]() чол.;

Прийнято2

чол.

чол.;

Прийнято2

чол.

Рверст.сп010

=![]() чол., Прийнято 2 чол.

чол., Прийнято 2 чол.

Рверст.сп015

=

![]() чол Прийнято 2 чол.

чол Прийнято 2 чол.

Рверст.сп020

=

![]() чол., Прийнято 6 чол.

чол., Прийнято 6 чол.

Рверст.сп025

==

![]() чол Прийнято 2 чол

чол Прийнято 2 чол

Рверст.сп030

=

![]() верст., Прийнято 5 чол.

верст., Прийнято 5 чол.

Рверст.сп035

=

![]() чол., Прийнято 4 чол.

чол., Прийнято 4 чол.

Рверст.сп035

=

![]() чол., Прийнято 2 чол.

чол., Прийнято 2 чол.

Визначення коефіцієнта завантаження верстатника

К3 = Рв.сп / Рв.пр

Кз005= 1,6/2 = 0,82

Кз010= 1,8/2 = 0,88

Кз015=1,7/2=0,86

Кз020=1,7/2=0,86

Кз025=1,7/2=0,86

Кз030=1,6/2=0,80

Кз035=3,4/4=0,86

Кз035=1,6/2=0,8

В таблиці 1.3 відображено чисельність верстатників на дільниці

Таблиця 1.3

Зведена відомість чисельності верстатників на дільниці

|

№ операції |

Професія |

Розряд роботи |

ТТРУД.Н.Г |

РВ.Р. |

РВ.ПР. |

КЗ |

|

010 |

Фрезерувальник |

3 |

2967 |

1,6 |

2 |

0,82 |

|

015 |

Токар |

3 |

3189 |

1,8 |

2 |

0,88 |

|

020 |

Токар |

3 |

3115 |

1,7 |

2 |

0,86 |

|

035 |

Токар |

3 |

3152 |

1,7 |

2 |

0,87 |

|

040 |

Токар |

3 |

3115 |

1,7 |

2 |

0,86 |

|

045 |

Фрезерувальник |

3 |

2967 |

1,6 |

2 |

0,82 |

|

055 |

Фрезерувальник |

4 |

6230 |

3,4 |

4 |

0,86 |

|

065 |

Шліфувальник |

4 |

2922 |

1,6 |

2 |

0,80 |

|

Разом |

|

27657 |

15,2 |

18 |

| |

Середній коефіцієнт завантаження верстатників:

Кз.сер.в.

=![]() ;

;

Кз.сер.в.

=![]()

1.3.2 Визначення чисельності допоміжних робітників, інженерно-технічних працівників, обліковців і конторських працівників та молодшого обслуговуючого персоналу

Чисельність допоміжних працівників зайнятих на дільниці розраховується у відсотках від числа основних робітників дільниці, для серійного виробництва - 15... 25% [1]

Від загального числа допоміжних робітників 60-70% - робітники, які обслуговують обладнання [1]

Визначення чисельності допоміжних робітників

Рдоп.роб. = (15…25%) від Рверст.

Рдоп.роб. = 0,25×18 = 4,5 чол. Прийнято 5 чол

В таблиці 1.4 наведено відомість допоміжних робітників

Таблиця 1.4

Відомість допоміжних робітників

|

Назва професії |

Кількість |

Розряд | ||

|

Слюсар ремонтник |

2 |

4 | ||

|

Електрик |

1 |

4 | ||

|

Бригадир |

1 |

5 | ||

|

Контролер |

1 |

4 | ||

|

Разом |

5 |

| ||

Визначення чисельності інженерно-технічних працівників

Чисельність інженерно-технічних працівників (ІТП) прийнято в співвідношенні від числа робітників (виробничих та допоміжних) 15% від загального числа основних та допоміжних робітників

РІТП = 0,15×23 = 3,45 чол., Прийнято 4 чол

В таблиці 1.5 наведено відомість ІТП

Таблиця 1.5

Відомість ІТП

|

Назва професій |

Кількість |

Посадовий оклад |

|

Начальник дільниці |

1 |

1500 |

|

Змінний майстер |

2 |

1300×2 |

|

Нормувальник |

1 |

1100 |

|

Разом |

4 |

5200 |

- Визначення чисельності обліковців та конторського персоналу

Чисельність обліковців та конторського персоналу (ОКП) приймається 1... 3% від основних та допоміжних робітників [1].

Рокп= 0,03 х 23 = 0,69 чол., прийнято Рокп = 1 чол.

Чисельність молодшого обслуговуючого персоналу (МОП) приймається 2... 3% від основних та допоміжних робітників[1].

Рмоп = 0,02 х 23= 0,46 прийнято Рмоп = 1 чол.

В таблиці 1.6 наведено відомість ОКП та МОП.

Таблиця 1.6

Зведена відомість ОКП та МОП

|

Назва професії |

Кількість |

Посадовий оклад, грн. |

|

ОКП обліковець |

1 |

1100 |

|

МОП транспортувальник |

1 |

1100 |

|

Разом |

2 |

2200 |

Результати розрахунку чисельності робітників наведено в таблиці 1.7

Таблиця 1.7

Зведена відомість працюючих на дільниці

|

Категорія працюючих |

Кіль- кість |

Розряди робіт |

Питома вага, %

| |||

|

2 |

3 |

4 |

5 | |||

|

Основні робітники (верстатники та слюсарі) |

18 |

-- |

12 |

6 |

-- |

62 |

|

Допоміжні робітники |

5 |

-- |

-- |

4 |

1 |

18 |

|

Інженерно-технічні працівники |

4 |

-- |

-- |

-- |

-- |

14 |

|

Обліковці та конторський персонал |

1 |

-- |

-- |

-- |

-- |

3 |

|

Молодший обслуговуючий персонал |

1 |

-- |

-- |

-- |

-- |

3 |

|

Разом

|

29 |

- |

12 |

16 |

1 |

100 |

1.3.3. Визначення середнього тарифно-кваліфікаційного розряду та середньо годинної тарифної ставки основних робітників

В таблиці 1.8 зведено характеристику основних робітників дільниці

Таблиця 1.8.

Зведена відомість основних робітників (верстатників) та визначення середнього тарифно-кваліфікаційного розряду.

|

Назва професії |

Загальна кількість робітників |

Кількість робочих по розрядам | |

|

3 |

4 | ||

|

Токар

|

8 |

8 |

- |

|

Фрезерувальник

|

8 |

4 |

4 |

|

Шліфувальник

|

2 |

- |

2 |

|

Разом

|

18 |

12 |

6 |

|

Загальна кількість людино розрядів

|

60 |

36 |

24 |

- Визначення середнього тарифно-кваліфікаційного розряду

Рс.р.

=

![]() =

3,33

=

3,33

Визначення середньої годинної тарифної ставки

ГТСср= ГТСз +(ГТСч-ГТСз)×Рср

де, Рс.р. - число, що знаходиться після коми середнього тарифно-кваліфікаційного розряду;

ГТСз, ГТСч - годинна тарифна ставка 3-го розряду – 7,73 грн. і 4-го розряду – 8,36 грн. за 1 годину. Прийняті за даними 2012р. в ТДВ «Первомайськдизельмаш».

ГТСср=7,73+ (8,36-7,73) х 0,33 = 7,94 грн.;

1.4. Організація технологічного планування та робочих місць на дільниці

Планування верстатів необхідно ув'язувати із застосуванням підйомно-транспортного обладнання. В плануваннях передбачають короткі шляхи переміщення заготовок, деталей в процесі виробництва, Вантажопотоки не повинні перехрещуватися між собою, а також не перетинати та не перекривати основні проїзди та переходи, які призначені для руху людей;

- розміщення обладнання, проїздів та переходів на плануванні дільниці повинно гарантувати зручність та безпеку праці; можливість монтажу та ремонту обладнання; зручність подавання заготовок та інструментів; зручність прибирання відходів;

- планування повинно бути „гнучким", тобто необхідно передбачити можливість змінити верстати при зміні технологічного процесу;

- плануванням повинно бути передбачено робочі місця для майстра та технолога, а також слід передбачити можливість застосування механізованого та автоматизованого обліку та керування;

Організація робочих місць

Найбільш значні зміни в організації робочих місць відбуваються під впливом механізації та автоматизації виробництва, що забезпечує швидку перебудову виробництва при випуску нових виробів за рахунок гнучкості виробничої системи, а також збільшує коефіцієнт завантаження верстатів та покращує соціальні умови праці.

Організація транспортування виробів на дільниці

Ціль організації транспортування деталей на дільниці - це скорочення тривалості виробничого циклу при широкому застосуванні механізованих та автоматизованих транспортних засобів. Вибір транспортних засобів залежить від характеру оброблюваних на дільниці заготовок; маси та габаритів заготовок або розміру транспортної партії, типу виробництва, конструкції будівлі. Транспортування деталей від прольоту до прольоту від одного верстату до іншого може бути виконана наступними способами:

- електричними візками або електрокарами;

- кранбалками, маніпуляторами, монорейками з електросталлю, які можуть бути прямими, кільцевими з вантажопідйомністю 0,25... З т.;

1.6. Організація складського господарства

Визначення корисної площі складів та складових площадок

Аскл.=![]() ;

м2.

;

м2.

де, Пзаг - річна потреба заготовок в тонах;

αз - запас збереження заготовок в днях.

αз = 6... 8 днів - серійне виробництво [1];

Фд - дійсний річний фонд часу. Фд = (365-104-8)=253 дні

в = 4...7 т/м2 - вантажонапруга площі в тонах на 1 м2. [1];

Аскл.=![]() 0,51

м2

0,51

м2

Визначення загальної площі складу

Азаг.

=![]() м2

м2

де, Квп. = 0,4 - коефіцієнт використання площі

Азаг.

=![]() м2

;

м2

;

Організація інструментального господарства

Організація інструментального господарства істотно впливає на ефективність основного виробництва. Витрати на технологічне оснащення становлять для серійного виробництва 10...15% вартості устаткування [3].

Величина оборотних коштів, вкладених в інструменти коливається від 15 до 40% загальної суми оборотних коштів. [3].

Тому основними завданнями інструментального господарства є:

визначення потреби в інструменті;

планування його закупівлі і виготовлення;

виготовлення інструменту нових прогресивних конструкцій;

забезпечення інструментом виробничого процесу і технічної підготовки ;

організація його раціональної експлуатації і технічний нагляд;

ремонт і відновлення інструменту;

організація, облік і зберігання;

аналіз ефективного використання інструменту;

Раціональне розміщення і зберігання інструменту на складі забезпечує облік, хороше зберігання і швидке знаходження, для цього використовують шафи, стелажі з спеціальними полками, які розміщені згідно індексації інструменту.

Надається інструмент на робочі місця тих типорозмірів, які передбачені технологічним процесом. Оборотний фонд інструменту створюється на рівні, який забезпечує можливість попереджувальної заміни.

В даній курсовій роботі розрахунки потреб інструментального господарства не передбачені.