- •4.3. Деформационные манометры

- •Тип деформационного манометра

- •Упругий гистерезис, последствие; невоспроизводимость свойств материала и технологии. Малая чувствительность ± (1,0 — 4) %

- •1 Тензорезисторы не могут градуироваться индивидуально, так как являются элементами однократного использования.

- •4.4. Электрические I манометры

- •Глава 5

- •5.1. Общие сведения

- •Измерение обратного потока

- •Погрешность Измерения (длительно), %

- •Нелинейная

- •Обеспечивается

- •5.2. Расходомеры переменного перепада давления

- •При этом объемный и массовый расходы соответственно

- •1. Как во всех расходомерах, реализующих косвенный метод

- •5.3. Расходомеры постоянного перепада давленияПри установке дифманометров-расходомеров должны соблюдаться следующие требования:

- •2. Динамическое давление

- •5.4. Электромагнитные расходомеры

- •1 Прожигание осуществляется пропусканием через электроды датчика импульса тока с силой I—2 а. При этом цепи датчика и прибора отклю

- •5.5. Специальные расходомеры и счетчики для целлюлозно-бумажного производства

- •Глава 6 измерение уровней

- •6.1. Общие сведения

- •I Механические уровнемеры включают в себя:

- •6.2. Механические уровнемеры

- •6.3. Электрические уровнемеры

- •6.4. Специальные уровнемеры для целлюлозно-бумажного производства

- •Глава 7

- •7.1. Общие сведения

- •7.2. Газоанализаторы

- •7.3. Концентратомеры химических растворов

- •7.4. Плотномеры

- •7.5. Концентратомеры механических смесей

- •7.7. Влагомеры

- •9 Заказ № 301 257

- •7.8. Специальные средства измерения

- •Глава 8 измерение скоростей

- •8.1. Общие сведения

- •8.2. Аналоговые тахометры

- •8.3. Цифровые тахометры

- •Типы и принципы устройства частотных датчиков тахометров

- •Функция преобразовании частотных датчиков

- •Типы и принципы устройства частотных датчиков тахометров

- •Функция преобразования частотных датчиков

- •Функция преобразования частотных датчиков Типы и принципы устройства частотных датчиков тахометров Функция преобразования частотных датчиков

- •Технические характеристики цис-3

- •Глава 9

- •9.1. Общие сведения. Унифицированные преобразователи

- •Измеряемые величины

- •Частотно -цифровые и кодовые

- •9.2. Пневматические приборы

- •9.3. Аналоговые электрические приборы

- •Приборы уравновешивающего преобразования

- •I1/"!! Заказ №301 321

- •9.4. Цифровые приборы

- •10.1. Общие сведения

- •Измерительный блок Измерительный 5лок

- •10.2. Преобразование измерительной информации в иис

- •10.3. Основные узлы иис

- •10.4. Вопросы проектирования и оценки эффективности иис

- •15. Гост 11.004—74. Прикладная статистика. Правила определения оценок и доверительных границ для параметров нормального распределения. М., 1974. 17 с.

- •16. Гост 16263 — 70 гси. Метрология. Термины и определения. М., 1970.

- •32. Павленко в. А. Газоанализаторы. М., 1965. 296 с.

- •46. Электрические измерения неэлектрических величин/Под редакцией п. В. Новицкого. Л., 1975. 576 с.

- •Глава 1. Основные сведения из теории измерений . . 9

- •Глава 3. Измерение температуры 100

- •Глава 4. Измерение давления 128

- •6.3 Электрические уровнемеры 186

7.5. Концентратомеры механических смесей

В целлюлозно-бумажном производстве важнейшей характеристикой перерабатываемых веществ является концентрация твердых частиц, сухих веществ, щепы, целлюлозы и различных наполнителей бумаги или картона, как правило, в водных растворах. Задачи измерения механических концентраций в растворах многообразны и сложны. При этом их решения безотлагательны, так как контроль качества технологических процессов и их управление для увеличения производительности и улучшения качества промежуточной и конечной продукции невозможно осуществлять без анализа названных технологических параметров. В первую очередь это относится к измерению концентрации всевозможных волокнистых суспензий, которые образуются в водных растворах при производстве и переработке древесной, целлюлозной и бумажной масс в процессе производства щепы, при промывке, сортировании, отбелке, размоле и т. д. Определяющую роль концентрация бумажной массы играет для ритмичной, бездефектной работы бумага- и картоноделательных машин. Поэтому измерение концентрации массы особенно важно в массоподготовительных производствах.

Основной характеристикой варочных растворов также служит концентрация абсолютно сухих веществ, знание которой необходимо для их производства и на протяжении всего цикла регенерации.

Концентрация массы (водной суспензии) определяется содержанием в ней абсолютно сухого вещества в массовых процентах. Если в массе содержатся только волокна, то концентрация зависит от их содержания. Концентрация массы ниже 1 % называется слабой, выше — средней, а после 6 % — высокой.

Как известно, масса представляет собой неньютоновую жидкость, поведение которой определяется ее реологией. При слабой концентрации волокнистая суспензия может оказывать меньшее сопротивление, чем вода. При переходе к средней концентрации она становится псевдопластическим веществом с негомогенной структурой, но благодаря свойству препятствовать турбулентности такая масса хорошо поддается определению концентрации по измерению в ней трения (кажущейся вязкости). Масса высокой концентрации неоднородна, образует пучки и характеризуется повышенной турбулентностью, ее измерение чрезвычайно затруднительно.

Непосредственно концентрация массы может быть определена только с помощью лабораторного анализа, которым пользуются и для градуировки и для поверки технических концен-тратомеров. Так как концентрация массы в производственных условиях в емкостях и трубопроводах неоднородна, то к ее определению необходимо подходить, как к случайной величине, т. е. отбирать несколько проб (до 10 и чем больше, тем лучше) и находить среднее значение (математическое ожидание) концентрации для конкретного анализа. Массу для пробы надо хорошо размешивать и отбор делать из разных объемов. Подробно последовательность рекомендуемых операций при лабораторном анализе для поверки концентратомеров механических смесей излагается в работе [35]. Однако получаемая при этом абсолютная погрешность анализа, составляющая ±0,1—0,3 %, в настоящее время метрологически не обеспечивает поверки погрешностей технических концентратомеров, что является одной из проблем измерения концентрации массы.

Существующие технические приборы для измерения концентрации массы основаны на косвенных измерениях. Они имеют ограниченные диапазоны определяемых концентраций и существенные дополнительные погрешности из-за влияния сопутствующих переменных параметров массы и условий, при которых она находится в производственном процессе. К ним относятся: состав массы (качественный, фракционный и композиционный), температура, давление, скорость и характер потока массы, рН среды. В некоторых случаях смолы и клей могут способствовать загрязнению поверхностей преобразователей.

В настоящее время абсолютное большинство применяемых производственных приборов для измерения средней концентрации массы (1—6 %) основаны на эффекте измерения сил трения;

при движении массы по открытым и закрытым трубопроводам возникает сопротивление ее движению, связанное с трением массы о стенки трубопроводов и между слоями волокон и приводящее к потере напора в трубопроводе, которая служит мерой концентрации массы;

в массу различными способами помещают вращающийся чувствительный элемент (роторный датчик) разнообразных конструктивных модификаций, который при своем движении испытывает сопротивление, зависящее от поверхностного и внутреннего

трения

массы и определяющее тормозной момент

при заданной круговой скорости

вращения датчика; этот момент характеризует

концентрацию массы;

трения

массы и определяющее тормозной момент

при заданной круговой скорости

вращения датчика; этот момент характеризует

концентрацию массы;

в движущуюся по напорным трубопроводам массу погружают неподвижный чувствительный элемент (тело специальной конфигурации) — датчик обтекания, на который действуют силы,

5 6 i £

F

Рис. 7-24

связанные с поверхностным и внутренним трением в массе и являющиеся мерой ее концентрации;

при перемещении массы обычно высокой концентрации с помощью энергетического оборудования (насосов, мешалок) используется зависимость нагрузки приводных двигателей от поверхностного и внутреннего трения массных суспензий, которое определяется концентрацией волокна [35].

Так как само значение составляющих трения зависит не только от концентрации массы, но и от других характеристик массы и условий ее существования (что подробно изложено

Рис. 7-25 Рис. 7-26

в работе [35]), то показания первичных измерительных преобразователей концентрации массы в большей или меньшей мере определяются составом, температурой, давлением и скоростью массы.

На рис. 7-24 приведены схемы устройств первичных измерительных преобразователей — чувствительных элементов — датчиков концентрации массы роторного типа для открытых емкостей (рис. 7-24, а) и для напорных трубопроводов (рис. 7-24, б), а также датчиков обтекания (рис. 7-24, в).

Датчики устанавливают таким образом, чтобы на их показания не влияла скорость движения массы и ее колебания. С этой целью используются специальные буферные емкости, самотечные линии, отводы от напорных трубопроводов, специальные расширения массопроводов и цилиндрические ниши в стенках массопроводов (в последних для стабилизации скорости движения массы применяются специальные крыльчатки).

В СССР наибольшее распространение получили датчики концентрации массы роторного типа, устанавливаемые в открытых емкостях (отечественная модификация — К.БМ-62, ДКП-63) и датчики обтекания для напорных линий (отечественная модификация — ДКБП-70).

Структурно (рис. 7-25) известные датчики для- измерения концентрации массы состоят из первичных измерительных преобразователей ПИП, преобразующих концентрацию в механический сигнал: тормозной момент М, действующий на вал электродвигателя, или усилие F, создаваемое на чувствительных элементах.

Измерительные преобразователи ИП2, ИП3 предназначены для получения измерительных сигналов, удобных для дистанционной передачи и представления в измерительных приборах. Измерительные преобразователи ИП2 служат для преобразова

ния сигналов с ПИП в перемещение Д/, осуществляемое системой рычажных передач. В качестве ИПг используются дифференциально-трансформаторные преобразователи с выходным сигналом в виде электрического напряжения переменного тока £/, работающие в комплекте с дифференциально-трансформаторными вторичными приборами типа КПД, КОД.

В настоящее время к ПИП подключают стандартные пнев-мосиловые или электросиловые уравновешивающие преобразователи (см. гл. 9), которые кроме ИП2 содержат измерительные преобразователи ИП3 и обратные преобразователи ОЯ4, уравновешивающие измеряемое усилие F и осуществляющие его преобразование в стандартные пневматические или электрические аналоговые сигналы. В этом комплекте используются измерительные приборы ГСП типа ПВ или КПУ и КСУ соответственно.

Устройство роторных датчиков поясняет рис. 7-26, на котором изображен датчик концентрации массы типа ДКП-63. Первичный измерительный преобразователь роторного типа представляет полый винипластовый конус с ребрами 1. Он приводится во вращение со скоростью 75 об/мин однофазным синхронным электродвигателем 3 типа СД-09М мощностью 30 Вт через планетарный редуктор. Вал двигателя 7, соединенный с конусом, уплотнен направляющим фторопластовым сальником 2. Для уменьшения колебаний двигатель помещен в масляный демпфер 5. Двигатель вместе с демпфером омываются охлаждающей водой через бачок постоянного уровня 4 (Qn = = 0,l-f-0,3 л/мин). Вода стекает через днище корпуса датчика на верхнюю часть конуса, очищая его от брызг массы.

По корпусу сделана винтовая нарезка, по которой перемещается гайка 6. С помощью этой гайки регулируется глубина погружения конуса в массу, что позволяет изменять пределы измерения датчика в диапазоне от 1,5 до 5%. Чем глубже погружен конус, т. е. чем больше поверхность его соприкосновения с массой, тем более низкие концентрации массы может измерять датчик.

Тормозной момент, возникающий в результате трения конуса о массу, стремится повернуть статор двигателя. Он передается через муфту на систему рычагов преобразователей, построенных аналогично стандартному пневмосиловому преобразователю.

Для настройки предела измерения датчика массы, кроме перемещения конуса, изменяется передаточное отношение рычажной системы, а установка начального значения выходного сигнала осуществляется пружиной, связанной с корректировкой положения рычагов пневмосилового преобразователя.

В отличие от ДКП-63, датчик КБМ-62 имеет дифференциально-трансформаторный преобразователь с выходным сигналом, поступающим на дифференциально-трансформаторный прибор. Настройка предела измерения осуществляется изменением положения фиксатора подвесной ленты, на которой подвешен статор электродвигателя. Лента через рычаг жестко соединена с сердечником дифференциально-трансформаторного преобразователя. Нуль устанавливается изменением положения катушки преобразователя.

Роторные датчики концентрации массы можно использовать для измерения концентрации от 1,5 до 5 % с поддиапазонами не более 1 % концентрации почти с линейной шкалой. Абсолютная погрешность измерения составляет ±0,03% при условии градуировки датчиков на месте установки при постоянной температуре, составе и степени помола массы.

При эксплуатации этих датчиков необходимо соблюдать неизменность расхода массы, т. е. скорости, и не превышать ее значения выше установленной нормы (меньше 0,3 м/с по отношению к конусу), чтобы не возникало водяного кольца, искажающего показания датчиков.

Рассмотренные датчики концентрации обладают тем недостатком, что требуют специальных приемных баков и системы трубопроводов для своей установки.

Датчики роторного типа устанавливаются в специальных открытых емкостях. Схема их установки приведена на рис. 7-27

на примере датчика типа КБМ-62. В приемный бак 2 масса поступает по трубопроводу 7, обтекает вращающийся полый конус с ребрами из винипласта 3, переливается через край бака в наружный цилиндр 4 и через нижний штуцер 5 сливается в соответствующий бассейн. Расход массы должен поддерживаться в пределах 0,5—1 м3/мин. Для предотвращения влияния вибраций насоса приемный бак соединяется с трубопроводом отрезком резинового шланга. Для исключения запаздывания длина соединительных линий должна быть как можно короче и с уклоном для опорожнения в случае прекращения подачи массы.

Ведутся интенсивные разработки концентратомеров массы с датчиками обтекания как в нашей стране, так и за рубежом. Чувствительный элемент датчиков обтекания выбирают с такой конфигурацией режущей кромки, боковой поверхности и хвостовой части, чтобы показания датчиков не зависели от скорости потоков масс.

Отечественный датчик обтекания ДКБП-70 (рис. 7-28), отличается конструктивной формой чувствительного элемента первичного измерительного преобразователя /. Перед чувствительным элементом установлен отражатель скоростного напора 2. Сам чувствительный элемент имеет значительную боковую поверхность за счет чего увеличивается эффект зависимости усилия, развиваемого на нем, от поверхностного трения массы, т. е. от ее концентрации. Два косых прореза повышают чувствительность преобразователя к воздействию усилий трения, увеличивая его деформацию. Однако это уменьшает боковую поверхность чувствительного элемента и несколько увеличивает зависимость его показаний от скорости. Наличие особой формы хвостовика исключает в некоторой степени влияние скоростного напора и силы разрыва волокнистой структуры. Такая конфигурация преобразователя позволяет использовать его для измерения концентрации массы при v = 0,2-^-3 м/с с погрешностью от изменения скорости по абсолютной величине концентрации 0,025 % при четырехкратном изменении расхода массы.

Для датчиков обтекания зависимость результатов измерения от изменения состава и температуры массы такая же, как у датчиков роторного типа. Исключением является нечувствительность ДКБП-70 к наличию наполнителей, так как их мелкие частицы отражаются от передней грани отражателя и не участвуют в обтекании боковых поверхностей.

Усилие F, развиваемое описанным преобразователем, через разделительную мембрану 3, заделанную по контуру резиновым кольцом, передается на систему рычагов ИП2 и далее преобразуется в стандартный пневматический сигнал ИПз и ОП4 (см. рис. 7-25). Устройство ИП3 и ОПд соответствует описанному пневмосиловому преобразователю (гл. 9).

Конструктивное исполнение датчика ДКБП-70 позволяет:

осуществлять настройку нуля датчика с помощью пружины

6 сильфона обратной связи в ОП4 (точно) и пружины 5, связанной с первым ведущим рычагом ИП2 (грубо);

производить настройку верхнего предела измерения концентрации серьгами 8, перемещающимися по ведущему и ведомому рычагам и изменяющими передаточный коэффициент ИП2, и гайкой 7, посредством которой изменяется соотношение плеч рычага ИПз и ОП4;

исключать перемещение первичного преобразователя во время работы, за счет расположения центра ведущего рычага ИП2 на рамке из плоских пружин (на рис. 7-28 рамка не показана) ;

арретировать подвижную часть датчика при транспортировке с помощью винтов 4.

При настройке верхнего предела измерения концентрации датчик располагается так, чтобы ось, проходящая через центр тяжести тела обтекания, была расположена вертикально. К датчику вдоль этой оси крепится груз равный силе F, развиваемой чувствительным элементом при максимальной измеряемой концентрации. Затем перемещают серьги 8 и гайку 7 до тех пор, пока выходной пневматической сигнал не станет равным 0,1 МПа.

Датчик крепится в массопроводы специальным приварным фланцем с проходным отверстием 57 мм, входящим в комплект датчика. Напорный трубопровод должен иметь установочный диаметр не менее 150 мм при статическом давлении массы не более 0,6 МПа и температуре до 95 °С. Скорость движения массы должна находиться в пределах от 0,2 до 3 м/с.

Описанный датчик позволяет измерять концентрацию массы в диапазоне 1—5%- Для поддиапазона 1,5—4% воспроизводимость показаний (повторяемость, характеризуемая погрешностью невоспроизведения градуировочной зависимости) составляет ±0,1 % абсолютного значения концентрации при постоянных температуре (для ^=5^95 °С), составе, помоле массы и ее скорости. Дополнительная погрешность от изменения скорости в четырехкратном диапазоне по данным разработчиков приводит к появлению абсолютной погрешности измерения концентрации массы порядка Д„= ±0,05 %•

Периодически необходима поверка датчиков концентрации массы по образцовым лабораторным приборам и методикам. При установке датчиков следует проводить серию поверок, чтобы определить правильность и сходимость показаний этого устройства (см. гл. 1) и межповерочный интервал для ведомственной поверки концентрации массы для конкретных условий их эксплуатации. Последнее может сильно влиять на дополнительные погрешности и погрешности нестабильности (см. гл. 2) и вызывать метрологические неисправности приборов. Например, в ряде случаев показания концентратомеров волокнистых суспензий отличаются от образцовых значений концентрации, измеренных лабораторным путем на 10—40%. Кроме того, часто можно заметить эффект засмоления чувствительных элементов датчиков, что приводит к изменению показаний прибора во времени (к погрешности нестабильности), а также к метрологической неисправности средства измерения. Для периодической поверки датчиков концентрации массы рекомендуется в непосредственной близости к месту установки датчика предусматривать на трубопроводе отборное устройство для получения проб массы в процессе эксплуатации. Установка пробоотборников особенно важна в тех случаях, когда информация от датчиков используется для управления технологическими процессами. Например, определение производительности в процессе переработки массы зависит от правильности и сходимости измерений расходов, концентраций и запасов массы. Неточное их измерение может приводить к большим погрешностям оценок деятельности отдельных целлюлозно-бумажных производств и комбинатов в целом.

Зарубежные модификации датчиков обтекания и роторного типа подробно рассматриваются в работе [35].

Для измерения слабых концентраций волокнистых суспензий применяются следующие физические эффекты: поглощение ультразвука, поглощение света, поляризация света, взвешивание абсолютно сухого остатка при высушивании на полотне-основе. В автоматических анализаторах качества потоков масс эти эффекты пока не нашли удовлетворительного воплощения.

Для измерения концентрации волокна в оборотных и сточных водах в УкрНПОБумпроме разработан оригинальный прибор. Измерительное устройство основано на зависимости поляризации света от концентрации суспензии, в частности целлюлозной массы в водном растворе.

На рис. 7-29 представлена структурная схема концентрато-мера для измерения концентрации волокна в воде типа ВСВ.

Пучок света от источника 2 с помощью линзы 3, отражателя 1 и поляризатора 4 преобразуется в поляризованный параллельный и направляется через оптическое окно 5 в исследуемый объем суспензии. В оптическое окно 6 поступает пучок света, деполяризованный суспензией, который затем воспринимается двумя преобразователями: поляризованными анализаторами 10 и 7, плоскость поляризации одного из них 7 параллельна, другого 10—перпендикулярна плоскости поляризации поляризатора 4, и двумя половинами дифференциального фотоэлемента 9 и 8. Выходные сигналы с фотоэлементов усиливаются усилителями // и 12, а с помощью блока деления 13 его выходной сигнал, представленный на вторичном приборе 14, становится пропорциональным только концентрации волокна в суспензии.

Использование метода, уравновешивающего преобразования в этом устройстве, позволяет существенно уменьшить влияние дестабилизирующих факторов (изменение содержания сопутствующих веществ) и повысить точность способа определения концентрации по эффекту деполяризации света.

П рибор

состоит из датчика, измерительного и

вспомогательных устройств. Для

измерения концентрации датчики

погружают в поток сточной или

обратной воды. Датчики выпускаются

в двух модификациях, отличающихся

расстояниями между оптическими окнами

и предназначенных для измерения

различного диапазона исследуемых

концентраций. Измерительный прибор

програ-дуирован в единицах массовой

концентрации. Имеется возможность

подключить самопишущей прибор или

получить выходной стандартный

электрический аналоговый сигнал.

рибор

состоит из датчика, измерительного и

вспомогательных устройств. Для

измерения концентрации датчики

погружают в поток сточной или

обратной воды. Датчики выпускаются

в двух модификациях, отличающихся

расстояниями между оптическими окнами

и предназначенных для измерения

различного диапазона исследуемых

концентраций. Измерительный прибор

програ-дуирован в единицах массовой

концентрации. Имеется возможность

подключить самопишущей прибор или

получить выходной стандартный

электрический аналоговый сигнал.

Измерительное устройство для определения слабых концентраций массы для увеличения быстродействия может быть выполнено на основе прямого метода измерения массового содержания волокна при высушивании на полотне-основе.

В этом устройстве отбираемая часть

потока (или проба) массы с постоянным

расходом через переливной ящик

напускается на движущуюся по сетке

фильтрованную бумагу. Затем масса

обезвоживается и высушивается

инфракрасным излучением до 2—3 %-ной

влажности (что контролируется

влагомером), после чего из полотна

отрубаются куски определенной

поверхности, которые взвешиваются на

аналитических весах. Содержание

сухого волокна подсчитывается в

вычислительном устройстве на

основании знания площади поверхности

куска, влажности высушенной бумаги,

массы сухой бумаги-основы и отрубленных

кусков. Однако устройство такой установки

настолько сложно, что его применение

в производственных условиях не

целесообразно. Оно может быть использовано

как метрологическая установка для

градуировки и поверки датчиков малой

концентрации массы.

этом устройстве отбираемая часть

потока (или проба) массы с постоянным

расходом через переливной ящик

напускается на движущуюся по сетке

фильтрованную бумагу. Затем масса

обезвоживается и высушивается

инфракрасным излучением до 2—3 %-ной

влажности (что контролируется

влагомером), после чего из полотна

отрубаются куски определенной

поверхности, которые взвешиваются на

аналитических весах. Содержание

сухого волокна подсчитывается в

вычислительном устройстве на

основании знания площади поверхности

куска, влажности высушенной бумаги,

массы сухой бумаги-основы и отрубленных

кусков. Однако устройство такой установки

настолько сложно, что его применение

в производственных условиях не

целесообразно. Оно может быть использовано

как метрологическая установка для

градуировки и поверки датчиков малой

концентрации массы.

Концентрацию абсолютно сухих веществ в варочных растворах (сульфатных и сульфитных щелоках) определяют несколькими способами путем косвенных измерений: по плотности с помощью массовых, гидростатических или радиоизотопных плотномеров (см. 7.4). Однако этот путь применим только для щелоков низкой концентрации (от 0 до 30 %), так как при высокой концентрации содержание сухих веществ в щелоке не является однозначной функцией их плотности [35];

по величине температурной депрессии (см. ниже), этот путь применим только для выпарных установок сульфатных щелоков при стабильном режиме их работы;

по преломлению света на основе применения рефрокто-метров;

по теплофизическим характеристикам, которые зависят от свойств щелоков (см. гл. 5).

Концентратомеры щелоков, основанные на измерении температурной депрессии. В практике технических измерений целлюлозно-бумажного производства для выпарных установок варочных сульфатных щелоков часто используются измерители концентрации щелоков, основанные на явлении температурной депрессии.

Температурной депрессией раствора называется разность температур кипения этого раствора и чистого растворителя (например, для черного щелока — воды).

Величина температурной депрессии зависит от концентрации раствора, давления над ним и свойств растворенного вещества, причем чем больше концентрация раствора, тем выше температура кипения и тем больше величина температурной депрессии.

Зависимость температурной депрессии от концентрации черного сульфатного щелока (по сухому веществу) представлена на рис. 7-30, а. Следует отметить, что температурная депрессия черного щелока не поддается теоретическим расчетам, поэтому соответствие величины температурной депрессии и концентрации упаренного щелока следует находить опытным путем для каждой установки.

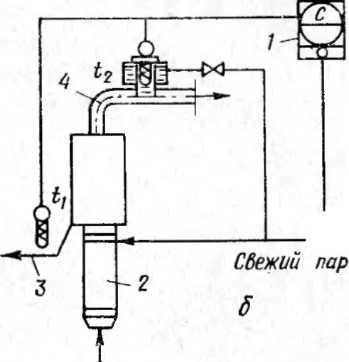

Обычно измеряют депрессию по разности температуры упаренного черного щелока, выходящего из 1-го выходного корпуса выпарной установки, и температуры конденсации водяного пара при постоянном разрежении в этом корпусе. Типовая схема измерения температурной депрессии изображена на рис. 7-30,6.

Для измерения перепада температуры два термометра сопротивления устанавливают соответственно в выходном трубопроводе черного щелока 3 и в специальном конденсационном сосуде для свежего пара, соединенном с трубопроводом сокового пара 4. Здесь получают чистый насыщенный пар при соответствующем вакууме. Установка термометра сопротивления непосредственно на трубопроводе сокового пара приводит к искажению результатов измерений температуры конденсации водяного пара, так как температура этого пара выше, чем температура его конденсации. Термометры сопротивления присоединяются к разностному мосту /, который измеряет разность температур At=t2^-U от 6 до 10 °С и градуируется в единицах концентрации или плотности с. Прибор устанавливается непосредственно у выпарной установки 2.

А

ля

обеспечения достаточной точности

измерения концентрации по температурной

депрессии необходимо разностную

температуру измерять с малыми

погрешностями. Абсолютная погрешность

при измерении разности температур±1

°С отра-

ля

обеспечения достаточной точности

измерения концентрации по температурной

депрессии необходимо разностную

температуру измерять с малыми

погрешностями. Абсолютная погрешность

при измерении разности температур±1

°С отра-

Рис. 7-30

ается на измерении концентрации относительной погрешностью, доходящей до 10—17%. Поэтому применение для подобных концентратомеров манометрических термометров с пневматическим выходным сигналом и пневматическим прибором, которые имеют невысокие классы точности, нежелательно.

При измерении депрессии возможна значительная динамическая погрешность, так как с изменением вакуума температура пара в сосуде изменяется быстрее, чем температура раствора. Для уменьшения этой погрешности инерционность термометра, помещенного в конденсационный сосуд, необходимо выбирать как можно меньшую.

Чтобы обеспечить малую погрешность при измерении концентрации, следует также строго поддерживать постоянство Уровня раствора в выпарном аппарате. Даже при незначительном изменении уровня в аппарате вследствие большой плотности раствора заметно меняется гидростатическое давление, а следовательно, и температура кипения в месте ее измерения.

Погрешность измерения концентрации по величине температурной депрессии в выпарных аппаратах щелоков составляет

не менее ±3 % при соблюдении вышеперечисленных рекомендаций.

Концентратомеры щелоков на основе рефрактометров. Анализировать состав многих растворов удается с помощью спектрометрических способов (7.1), в частности с использованием законов преобразования светового потока. В ЦБП нашли применение измерительные устройства, основанные на изменении показателя преломления или рефракции света при переходе его из одной среды в другую в зависимости от состава исследуемой среды, т. е. рефрактометры.

Ск

— Са

пх—п0

(7-17)

где са и па — известные концентрация и показатель преломления; по — показатель преломления растворителя, позволяющий по определяемому пх судить об искомой величине сх.

ВЧЖ]

ринцип

действия датчика рефрактометра,

устройство которого изображено на

рис. 7-31, состоит в том, что световой

монохроматический луч от источника1

через

оптическую систему 2

попадает

на призму 3,

соприкасающуюся

с исследуемым раствором щелока.

Отраженный призмой свет воспринимается

блоком фотоэлементов 7, сигнал с

которых поступает на усилитель и далее

к измерительному прибору ИП.

Измеряя

величину потока отраженного света с

помощью фотоэлементов, можно судить о

концентрации абсолютно сухих веществ

в щелоке и соответственно

проградуировать вторичный прибор.

Конструктивное устройство датчика

представляет собой диа-фрагмовый

вентиль, в корпус 4

которого

вместо диафрагмы поставлен измерительный

преобразователь с встроенной призмой

3,

устройством

6

для

промывки призмы воДой, подаваемой под

высоким давлением, и термоэлементом 5,

предназначенным

для компенсации температурной погрешности

рефрактометра при изменении температуры

анализируемого вещества. Получающееся

при такой конструкции турбулентное

движение раствора около призмы

обеспечивает определение среднего

значения показателя преломления и

способствует самоочищению поверхности

призмы со стороны потока вещества.

ринцип

действия датчика рефрактометра,

устройство которого изображено на

рис. 7-31, состоит в том, что световой

монохроматический луч от источника1

через

оптическую систему 2

попадает

на призму 3,

соприкасающуюся

с исследуемым раствором щелока.

Отраженный призмой свет воспринимается

блоком фотоэлементов 7, сигнал с

которых поступает на усилитель и далее

к измерительному прибору ИП.

Измеряя

величину потока отраженного света с

помощью фотоэлементов, можно судить о

концентрации абсолютно сухих веществ

в щелоке и соответственно

проградуировать вторичный прибор.

Конструктивное устройство датчика

представляет собой диа-фрагмовый

вентиль, в корпус 4

которого

вместо диафрагмы поставлен измерительный

преобразователь с встроенной призмой

3,

устройством

6

для

промывки призмы воДой, подаваемой под

высоким давлением, и термоэлементом 5,

предназначенным

для компенсации температурной погрешности

рефрактометра при изменении температуры

анализируемого вещества. Получающееся

при такой конструкции турбулентное

движение раствора около призмы

обеспечивает определение среднего

значения показателя преломления и

способствует самоочищению поверхности

призмы со стороны потока вещества.

Рефрактометры отличаются достаточно малыми погрешностями (у=±2 %), если химический состав щелоков остается неизменным. Зависимость показаний рефрактометрических концентратомеров от переменного химического состава щелоков не позволяет получить расчетную градуировочную характеристику и повышает их погрешность до 3—4 % • Рефрактометры можно только условно считать неконтактными, что создает известные трудности при их эксплуатации, а сравнительная сложность и наличие хрупких оптических элементов снижает надежность этих приборов.

Тепловые концентратомеры для щелоков. Тепловые неконтактные измерительные преобразователи нашли широкое распространение при измерении расхода агрессивных и специальных потоков бесконтактным способом, в частности в ЦБП (гл. 5). При этом характеристики тепломассопереноса определяются не только расходом (скоростью) вещества Q, но и его составом, концентрацией абсолютно сухих веществ с, т. е. выходной измерительный сигнал первичного теплового преобразователя Y является функцией двух величин: Y=f(Q, с). При использовании тепловых измерительных преобразователей для измерения одного из параметров потока, Q или с, неинформатив-ный параметр подвергается технологической стабилизации или технической коррекции в измерительной системе. Такие устройства отличаются сложностью и неудовлетворительными метрологическими характеристиками.

На основе использования принципа инвариантности многоканальных информационных систем были предложены и разработаны [34, 37] тепловые двухпараметрические устройства для одновременного измерения расхода и концентрации абсолютно сухих веществ сульфатных щелоков в цикле их регенерации в сульфатцеллюлозном производстве [39].

В измерительное устройство входят: нагреватель двух пер- вичных измерительных преобразователей в виде батарей термо- элементов, выходные сигналы которых Y\ и Y2 определяются за- висимостями: V f /П \

* 1 —/i(Q. с);

Yz = f2(Q, с);

вычислительное устройство, решающее систему (7-18) с целью нахождения Q и с или G = Qc и с; измерительные приборы для регистрации расхода и состава щелоков.

Неконтактные тепловые преобразователи могут быть двух типов в зависимости от способа введения тепловой энергии в поток: термоконвективные преобразователи, в которых при вводе тепловой энергии в поток и регистрации его энергетического состояния преобладают процессы переноса тепла путем конвекции и теплопроводности, и радиационные преобразователи, ввод энергии в поток от которых осуществляется практически безы

нерционно, в основном путем излучения через «прозрачную» для данного спектра стенку преобразователя.

Второй тип нагревателя обладает лучшими динамическими характеристиками, однако его* конструктивная реализация более затруднительна, чем у первого, и пока с точки зрения надежности предпочтение для практического внедрения отдается термоконвективным преобразователям.

Рис. 7-32

Неконтактный тепловой датчик термоконвективного типа для многопараметрического измерения технологических параметров, схематическое устройство которого представлено на рис. 7-32, состоит из отрезка трубопровода 6 длиной около 500 мм с приваренными фланцами 5, кольцевого нагревателя 7 и термочувствительных элементов 1, Г, 2, 2', 3, 3', 4 и 4'. Датчик вверху теплоизолирован и закрыт по всей длине отрезка трубопровода защитным кожухом (на рис. не показан).

Нагреватель выполняется из нихромовой проволоки диаметром 0,25 мм, которая наматывается с равномерным шагом 0,2— 0,25 мм на слой слюды толщиной 0,01—0,02 мм. Витки нагревателя промазываются термостойкой шпаклевкой и закрываются слюдоп ластом.

d

качестве термочувствительных элементов

используются две аналогичные группы

термопар, каждая из которых формирует

соответствующий выходной сигнал

преобразователяY\

и

у2.

В

каждую группу термопар входят основная

измерительная батарея термопар /,

компенсационная 2

и

вспомогательные батареи термопар 3

и

4,

включенные

дифференциально; все батареи термопар

(по 10 спаев) устанавливаются на

изотермической окружности трубопровода.

Измерительные батареи термопар Jul'

располагаются

на расстоянии / друг от друга, которое

аналитически рассчитывается при

нахождении функции преобразования

преобразователей и зависит от

теплофизических характеристик

вещества и условий его существования

в технологическом процессе.

Компенсационные термопары 2

и

2'

использу-

качестве термочувствительных элементов

используются две аналогичные группы

термопар, каждая из которых формирует

соответствующий выходной сигнал

преобразователяY\

и

у2.

В

каждую группу термопар входят основная

измерительная батарея термопар /,

компенсационная 2

и

вспомогательные батареи термопар 3

и

4,

включенные

дифференциально; все батареи термопар

(по 10 спаев) устанавливаются на

изотермической окружности трубопровода.

Измерительные батареи термопар Jul'

располагаются

на расстоянии / друг от друга, которое

аналитически рассчитывается при

нахождении функции преобразования

преобразователей и зависит от

теплофизических характеристик

вещества и условий его существования

в технологическом процессе.

Компенсационные термопары 2

и

2'

использу-

|

|

|

г |

|

|

|

ПИП, |

|

|

2' | |

|

К /—- |

г |

|

1"

Датчик

пнпг

Рис. 7-33

ются для компенсации влияния изменения температуры вещества в трубопроводе. Вспомогательные батареи термопар 3 и 4 в первом преобразователе и 3' и 4' во втором преобразователе выполняются аналогичными друг другу и служат для введения в измерительные сигналы Y\ и F2 соответственно производной от температуры для улучшения быстродействия неконтактных тепловых преобразователей, что снижает их. инерционность в 2—2,5 раза (время установления показаний составляет 20—25 с).

Структурная схема двухпараметрического измерительного устройства на основе неконтактных тепловых преобразователей приведена на рис. 7-33.

Измерительные сигналы У\ и У2 преобразователей ПИП1 и ПИП2 приняты линейно зависящими от концентрации и расхода Щелока, проходящего по трубопроводу:

y1 = alC—a2Q;

(7-19)

У'2 = pV-P2Q,

где ai, аг, Pi и fa — известные коэффициенты зависимостей (7-18) сигналов преобразователей от расхода и концентрации.

Решение системы уравнений (7-19) относительно с и Q: с=Ма1У1-Р1У1);

Q = ki(foY1—a1YJ, (7-20)

где kt = и k2 = — позволяет определить ал-

a2$i — ^Рг а1 Ра — «2pi

горитмическую структуру вычислительного устройства.

Оно состоит из блоков умножения 1" и /', суммирования 2" и 2', на выходе которых формируются измерительные сигналы, пропорциональные измеряемым величинам с и Q. Устройства 3" и 3', 4" и 4' представляют собой согласующие усилители и измерительные приборы, соответственно, предназначенные для регистрации исследуемых величин. При желании, добавив множительное устройство, можно, определять расход щелока с учетом содержания в нем абсолютно сухих веществ G = cQ.

К достоинствам этих устройств следует отнести возможность аналитического определения их функций преобразования, удовлетворительные метрологические характеристики (основная погрешность по каналу измерения расхода составляет у=±2,5%, а по каналу измерения концентрации — у=±3 %), незначительная инерционность (/у=20ч-25 с), а также простота и надежность датчиков при бесконтактном способе определения информативных параметров. Кроме того, при использовании для управления технологическими процессами ЭВМ вычислительные алгоритмы и представления результатов измерений могут быть реализованы на этих машинах.

Неконтактные тепловые многопараметрические устройства ввиду их перспективности для использования в ЦБП найдут широкое применение для измерения технологических величин в ряде целлюлозно-бумажных производств и в других отраслях промышленности.

7.6. рН-МЕТРЫ И ОКСРЕДМЕТРЫ

Способ измерения концентрации ионов в растворе, основанный на измерении разности электрических потенциалов двух электродов — измерительного, помещенного в исследуемый раствор, и сравнительного, помещенного в раствор с известной концентрацией и постоянным потенциалом, называется потен-циометрией. Наиболее широкое распространение этот способ нашел для измерения активной концентрации ионов водорода, характеризующих кислотные и щелочные свойства водных растворов и окислительно-восстановительные свойства сред. По этим показателям можно контролировать ход многих технологических процессов.

В ЦБП широко используются приборы для измерения электродных потенциалов в варочном производстве, в отбельных и промывных цехах, при технологических процессах хлорирования, нейтрализации щелоков и сточных вод, при подготовке и отливе бумажных масс и в других производствах.

Водородные ионы в растворе появляются при диссоциации молекул воды

НаО^[Н+]+ЮН-].

Закон действующих масс применительно к реакции диссоциации воды

[H+HOH-J

"2° [Н20]

(без учета коэффициентов активности ионов) дает значение Кн о — константы электролитической диссоциации воды, равное Ю-14 (при г=22 °С). При концентрации недиссоциированных молекул воды [НгО]=1 закон действующих масс позволяет получить значение концентрации ионов воды в виде

[Н+].[ОН-] = КН2о=10-14.

В нейтральном растворе концентрации ионов водорода и гидроксила одинаковы и равны

[Н+] = [ОН-]=,10-7. (7-22)

При растворении кислоты в воде концентрация ионов водорода в растворе возрастает, а ионов гидроксила соответственно уменьшается. При растворении щелочи в воде происходит обратный процесс.

Следовательно, измеряя концентрацию водородных ионов в водном растворе, можно характеризовать кислотность или щелочность электролитов. При этом пользуются показателем рН, равным отрицательному значению десятичного логарифма от активной концентрации водородных ионов:

pH=-lg[/H20H+]. (7-23)

Нейтральные растворы характеризуются рН = 7; для кислот рН<7; для щелочей рН>7; в общем случае для [fH оН+] = а10_ь водородный показатель определяется выражением pH=fe—\ga.

Значение рН может быть определено двояко:

калориметрическим способом, основанным на свойстве некоторых веществ изменять свой цвет в зависимости от концентрации водородных ионов; он используется исключительно для лабораторного анализа;

потенциометрическим способом, основанным на измерении разности электрических потенциалов двух специальных электродов, один из которых, измерительный, помещен в исследуемый Раствор, а другой, сравнительный,— в известный стандартный Раствор и имеет постоянный потенциал.

Значение электродного потенциала зависит от природы материала электрода, концентрации его ионов в растворе и температуры раствора в соответствии с выражением Нернста:

£ = + —1пс, (7.24)

где Е0 — постоянное значение потенциала электрода при нормальной концентрации его ионов в растворе; R, п и F — универсальная газовая постоянная, валентность, число Фарадея; с — концентрация ионов металла ( + ) или металлоида (—).

Для измерения концентрации водородных ионов наиболее логично в качестве сравнительного и измерительного электродов использовать водородные электроды, тогда при подстановке всех физических константа для Т-293К

Е = Ео1- BL in [fHH+]x-Eo2 + *L In tf„H+]„ =

nF nF

= in [fHH+]x = 0,058pHx, [B], (7-25)

так как

Eoi = Eoi и [/нН+]„=1.

Иначе, разность напряжений электродной цепи линейно зависит от измеряемой рН* и при t=20 °С составляет 58 мВ/рН. Температурный коэффициент для водородных электродов равен 1,982^2,0 мВ/К.

Реакцию, происходящую на водородных электродах, погруженных в раствор с ионами водорода Н+, можно рассматривать как окислительно-восстановительную. Действительно, окисление состоит в увеличении положительной или уменьшении отрицательной валентности или, иначе, представляет собой процесс получения молекулой или атомом положительных зарядов или потери ионом отрицательных зарядов: Н2*±2Н^±2Н + 2е (е — заряд электрона). При восстановлении реакция идет в обратном направлении.

Если допустить, что окисления и восстановление всегда сопровождаются обменом электронов, то для характеристики сред с точки зрения их способности к взаимному окислению достаточно руководствоваться значением активности окисленной формы.

4

На значение ОВП влияет уровень рН

раствора, поэтому сравнение ОВП можно

производить только при оговоренном

значении рН.

По условиям применимости электроды бывают: переносные (лабораторные), установленные на штативе и погружаемые в стакан с исследуемым раствором;

погружные, предназначенные для измерения рН или ОВП непосредственно в открытых технологических аппаратах, находящихся под атмосферным давлением;

проточные, используемые для измерения рН или ОВП растворов в трубопроводах;

специализированные, применяемые для работы в технологических аппаратах со специальными условиями эксплуатации.

Последнее относится, например, к измерению рН в варочном котле при температуре раствора, доходящей до 150 °С и давлении, значение которого при варке составляет 1,2 МПа. Любой отбор проб изменяет характеристики раствора и значения рН и ОВП. Поэтому измерение этих параметров необходимо производить непосредственно в технологических аппаратах, например в варочном котле.

Рис. 7-34

Для технических измерений рН измерительный преобразователь (ячейку) составляют из стеклянного измерительного и каломельного сравнительного электродов. Реже вместо каломельного применяют хлорсереб-ряный или сурьмяный электроды.

Погружной каломельный электрод (рис. 7-34,а) представляет собой сосуд, имеющий внутреннюю 5 и наружную 7 полости, разделенные стеклянной пробкой 6. Во внутренней полости находится слой чистой ртути 2 и пасты 3 малорастворимой каломели Hg2Cl. На их границе вырабатывается потенциал, равный 241 мВ при £=25 °С и остающийся практически постоянным из-за плохой растворимости каломели (незначительные колебания его могут быть связаны с изменением температуры). Электропроводящий насыщенный раствор хлористого калия 4 препятствует непосредственному соприкосновению каломели с исследуемой жидкостью. Контакт с последней производится через пористую прокладку 8. Платиновая проволока / осуществляет контакт измерительной цепи со ртутью.

В последние годы вместо каломельного стали применять более простой, дешевый и нетоксичный хлорсеребряный электрод [21}. Хлорсеребряный электрод представляет платиновый стержень, покрытый слоями серебра, а затем малорастворимого хлористого серебра AgCl и помещенный в раствор с ионами [С1_].

Стеклянные электроды получили в настоящее время наибольшее распространение в качестве измерительных. Устройство такого электрода показано на рис. 7-34, б. Стеклянная трубка 4 имеет на конце шарик 1 из тонкого (толщиной менее 0,1 мм) специального (натриевого или литиевого) стекла. Он погружается в исследуемую жидкость. Шарик заполнен раствором химически чистой соляной кислоты 2, в которую помещается вспомогательный хлорсеребряный электрод 3.

В измерительную цепь стеклянного электрода включаются два дополнительных потенциала — потенциалы на внутренней поверхности стеклянного шарика и от вспомогательного хлор-серебряного электрода. Однако они постоянны и не искажают измеряемого значения рН.

В измерительной практике стеклянные электроды зарекомендовали себя удовлетворительно. Они имеют устойчивые характеристики в течение длительного времени, одинаковую с водородным электродом зависимость E = f(pHx), практически безынерционны.

К существенным недостаткам их относится наличие потенциала асимметрии Еас, имеющего различное значение у разных образцов при рН = 0. Мерой борьбы служит длительное вымачивание электродов в водном растворе, которое несколько снижает и стабилизирует потенциал асимметрии. Вторым недостатком является большое внутреннее сопротивление стеклянного электрода. Это приводит к необходимости в комплекте с электродными ячейками использовать измерительные устройства с большим значением входного сопротивления.

Стеклянные электроды (как и водородные) обладают положительным температурным коэффициентом, превышающим по абсолютному значению отрицательный температурный коэффициент каломельного электрода. Такая измерительная ячейка имеет суммарное значение температурной погрешности порядка 0,2 мВ/К или 0,013 рН/К (для £= 15-^-50 °С). Поэтому требуется введение автоматической поправки на изменение температуры электродов в растворах.

Для измерения рН и ОВП в варочных котлах применяется измерительный преобразователь типа ДП-ОПр-2. Предел измерения для концентрации водородных ионов (1—5)рН, для ОВП 100—400 мВ. Этот преобразователь работает в комплекте с вы-сокоомным устройством рН-261 или прибором КСПВ.

Для работы с высокой температурой в варочных котлах используется специальный состав электродного стекла (№ 121)

малый объем внутриэлектродной жидкости. Это позволяет гарантировать устойчивую работу стеклянного электрода в течение 200 ч при £< 150 °С.

Периодическое повышение давления, доходящее до 1,2 МПа, в основном влияет на работу электрода сравнения, в частности жидкостного контакта, электролитического ключа, соединяющего измерительный и сравнительный электроды. Это влияние устранено созданием системы противодавления в сравнительном электроде путем подачи сжатого воздуха с давлением несколько большим (на 0,02—0,08 МПа), чем имеющееся в котле. Йакая система стабилизирует диффузионный потенциал в жидкостном контакте, обеспечивает умеренный расход электролита и предотвращает кипение насыщенного раствора хлористого калия в электролитическом ключе.

Измерительный электрод для измерения ОВП в варочных котлах типа ЭПВ-1 имеет корпус из стеклянной трубки, в которую вплавлена платиновая проволока с шариком диаметром 1,5—2 мм на конце трубки.

I Так как температура при периодической варке изменяется •циклически от 70 до 140 °С, предусмотрена система температурной компенсации при измерении рН, осуществляемая с помо-гщью медного термокомпенсатора ТК-150-01. Правила установки специальных электродных элементов описаны в литературе [35].

Измерительные и сравнительные электроды для определения ОВП исследованы значительно меньше из-за отсутствия строгой теории установления ОВП на электродах. Даже использование благородных металлов (платины, иридия, золота, серебра) не позволяет получить воспроизводимых результатов вследствии влияния кинетики химических реакций и переменных свойств растворов.

В ЦБП в настоящее время удовлетворительные результаты дает использование электродной пары платина — серебро для контроля процессов хлорирования при отбелке целлюлозной массы и при приготовлении гипохлорита по ОВП (преобразователь типа ДПг-7).

Конструктивно устройство типа ДПг-7 (рис. 7-35) представляет собой титановую трубу 7, в нижней части которой на •электроизоляционном материале 2 укреплены платиновое 3 и серебряное 1 кольца (электроды). Выводы с последних пропущены внутри трубы к клеммам в головке датчика. Уплотнение колец достигается резиновыми прокладками и стяжным винтом 4. С помощью сальника 8 датчик устанавливается в объект.

Конструктивной особенностью датчика является наличие наконечника 6, вставленного на нижний конец устройства и закрепленного винтом 5. При извлечении устройства из объекта наконечник плотно прилегает к сальниковому уплотнению, что позволяет чистить и менять электроды, не нарушая техно-

![]()

Рис. 7-35

Рис. 7-36

логического процесса. Необходимость чистки связана с периодическим за-смолением электродов, а надобность в их замене вызывается разрушением платинового электрода под действием хлора.

Лучшие результаты в этих условиях (и при гипохлоритной отбелке) показывают иридиевые электроды [35].

Для измерения разности потенциалов при определении рН используются высокоомные измерительные потенциометры (рН-261) или дополнительные промежуточные высокоомные устройства (ПВУ-5256) в комплекте со стандартными автоматическими приборами ГСП. Для обеспечения высокого входного сопротивления электронных измерительных устройств в рН-метрах и оксред-метрах пользуются одним из известных способов [45]:

методом уравновешивающего преобразования, который в электронных измерительных устройствах реализуется введением глубоких отрицательных оборотных связей, в частности во входных цепях используются катодные повторители Явх = = Явх.с.к£р = 109 Ом;

контактным преобразователем с периодическим подключением измеряемой разности потенциалов к образцовому конденсатору, внутреннее сопротивление которого для постоянного тока определяется совершенством диэлектрических свойств изоляции и последующим периодическим измерением заряда конденсатора электронным измерительным устройством ЯВх=#вн.к = = 10"-ь 1013 Ом;

электрометрическими каскадами электронных катодных поверителей со специальными электронными лампами, имеющими большое сопротивление сетка—катод RBx.c.k или анод-катод /?8ха.к (если входной сигнал подается на анод, а напряжение питания на сетку), и напряжение питания анода (или сетки соответственно) £а=8-М2 В, К„ = 1012-т-10" Ом.

В высокоомном преобразователе ПВУ-5256 используется первый способ повышения входного сопротивления. Он устанавливается в непосредственной близости к месту установки датчика, и его показания служат для контроля рН на месте измерения. Выходной стандартный сигнал 0—5 мА (0—50 мВ) может быть передан и измерен вторичным аналоговым электрическим устройством.

Упрощенная схема ПВУ-5256 приведена на рис. 7-36. Она состоит из пяти блоков: измерительной цепи /, вибропреобразователя 2 для преобразования постоянного измеряемого напряжения в переменное, электронного усилителя переменного тока 3, преобразователя 4 переменного выходного напряжения в пропорциональное постоянное, выходного усилителя постоянного напряжения 5 с указателем в виде миллиамперметра мА.

Терморезистор с сопротивлением Rt служит для автоматического введения температурной поправки, Rl, R2 и R4 используются для- настройки пределов измерения, a R3 — для настройки цепи обратной связи. Резистор Rnpl = № Ом дает выходное напряжение 0—50 мВ; при токовом выходном сигнале 0—5 мА резистор RnP2 снимается. Подробнее со схемами температурной компенсации в рН-метрах можно познакомиться в (21].

Для определения ОВП в оксредметрах в качестве приборов используются стандартные автоматические электронные потенциометры, например, КСПВ-2.