- •1.Общие сведения о нефтегазовых операциях.

- •2. Способы бурения скважин.

- •3. Классификация скважин

- •1. Назначение и состав бурильной колонны.

- •2. Цели и способы бурения наклонно-направленных и горизонтальных скважин

- •3. Кустовые размещение скважин.

- •4.Многозабойные и многоярусные скважины.

- •1. Горные породы, слагающие разрез нефтяных и газовых месторождений.

- •2.Механические свойства горных пород.

- •3.Классификация породоразрушающих инструментов.

- •1. Долото для бурения сплошным забоем и с отбором керна

- •Породоразрушающий инструмент для отбора керна

- •2. Снаряды для колонкового бурения.

- •3. Буровые долота специального назначения.

- •1. Буровые установки для глубокого бурения на нефть и газ, основные характеристики и классификация.

- •2. Приводы буровых установок.

- •1. Оборудование для вращательного бурения и спускоподъемных операций.

- •Параметры и комплектность циркуляционных систем

- •3. Противовыбросовое оборудование.

- •1. Особенности разработки морских месторождений нефти и газа.

- •2. Инженерно-геологические изыскания.

- •3. Искусственные острова.

- •1. Функций бурового раствора.

- •2. Требования к буровым растворам.

- •3. Типы и рецептуры буровых растворов.

- •1. Функция и режимы промывки скважин.

- •2. Требования к режиму промывки скважин.

- •3. Расчет режимов промывки скважин.

- •1. Система подготовки бурового раствора.

- •2. Регулирование содержания и состава твердой фазы в буровом растворе.

- •3. Средства контроля и управления процессом промывки скважин.

- •1. Понятие о режимах бурения его параметрах и показателях работ долот.

- •2. Влияния параметров режима бурения на механическую скорость проходка нового долота.

- •1. Влияния параметров режима бурения на износ долота и показатели его работы. Х

- •2. Специфические особенности режимов вращательного бурения. Х

- •3. Рациональная отработка долот.

- •1. Воздействие промывочной жидкости на продуктивный пласт.

- •2. Способы первичного вскрытия продуктивных пластов. Х

- •3. Технология опробования перспективных горизонтов.

- •2. Цели и способы крепления скважин.

- •3.Принципы проектирования конструкции скважины.

- •1. Обсадные трубы и их соединения. Условия работы обсадной колонны в скважине.

- •2. Принципы расчета обсадных колонн.

- •3 Задача и способы цементирования скважин.

- •1. Подготовка скважин к освоению.

- •2. Вторичное вскрытие продуктивного пласта перфорацией.

- •3. Виды перфорации и их эффективность.

- •1. Классификация осложнений.

- •2. Поглощение промывочной жидкости и тампонажного раствора.

- •1. Причины, виды аварий и меры по их предупреждению.

- •2 Ловильный инструмент и работа с ним.

- •1. Информационное обеспечение процесса бурения с применением компьютерной техники и спутниковой связи.

- •1.Приборы и аппаратура для контроля параметров режима бурения.

- •1. Телеметрические системы контроля забойных параметров.

- •1. Физические и тепловые свойства горных пород.

- •Тепловые свойства горных пород

- •Коэффициент линейного расширения пород уменьшается с ростом плотности минералов.

- •2. Состав и физические свойства природных газов и нефти.

- •1. Фазовое состояние углеводородных систем. Х

- •Фазовые переходы в нефти, воде и газе

- •2. Пластовые воды и их физические свойства.

- •3. Молекулярно-поверхностные свойства системы «нефть-газ вода порода».

- •Источники пластовой энергии

- •Силы, действующие в залежи

- •Поверхностные явления при фильтрации пластовых жидкостей и причины нарушения закона дарси

- •Общая схема вытеснения из пласта нефти водой и газом

- •Нефтеотдача пластов при различных условиях дренирования залежи

- •Роль капиллярных процессов при вытеснении нефти водой из пористых сред

- •Зависимость нефтеотдачи от скорости вытеснения нефти водой

- •1. Породы коллекторы, их фильтрационные свойства

- •Линейная фильтрация нефти и газа в пористой среде

- •1.. Нефте-, газо-, водонасыщенность коллекторов.

- •2. Пластовые нефти и газы.

- •1. Газоконденсаты и газогидраты.

- •1. Цели искусственного воздействия на пласт.

- •2. Методы воздействия на пласт с целью интенсификации добычи нефти.

- •1. Классификация способов воздействия на призабойную зону скважин.

- •С карбонатом:

- •Физико-химические методы воздействия на призабойную зону пласта

- •Тепловые методы воздействия на пласт

- •Механические методы воздействия на пласт

- •1. Стадии разработки месторождения.

- •2. Способы эксплуатации скважин.

- •1. Фонтанный способ эксплуатации

- •2. Условия фонтанирования и возможные методы его продления.

- •3. Погружные электроцентробежные насосные установки и их классификация

- •1. Фонтанная арматура.

- •2. Запорные устройства фонтанной арматуры.

- •1. Манифольд фонтанных скважин.

- •2. Состав оборудования при газлифтной эксплуатации скважин.

- •2. Станки качалки.

- •2. Учет продукции скважины

- •1. Промысловые трубопроводы.

- •2. Сепарация нефти.

- •1. Подготовка нефти на месторождениях.

- •2. Нефтяные резервуары.

- •1.Исследование скважин и обоснование технологического режима эксплуатации.

- •1. Сбор и подготовка газа на промысле

- •1. Сезонная и суточная неравномерность потребления газа.

- •2. Цели и преимущества подземного хранения газа.

- •2. Хранение газа в истощенных или частично выработанных газовых и газоконденсатных месторождениях.

- •1. Подземное хранение газа в водоносных структурах.

2. Специфические особенности режимов вращательного бурения. Х

Сущность и разновидности глубокого вращательного бурения

Вращательное бурение без отбора керна является основным средством сооружения скважины при разведке и эксплуатации нефтяных и газовых месторождений. Кроме этого оно применяется при бурении водозаборных, взрывных, гидротермальных и других скважин для различных инженерных целей, а также при бурении стволов шахт. Учитывая выше сказанное, опишем подробнее именно глубокое вращательное бурение.

Бурение глубоких скважин осуществляется только вращательным способом и подразделяется на роторное, турбинное и электробурами.

При роторном бурении буровой снаряд вращают ротором, устанавливаемым на поверхности земли над устьем скважины.

При турбинном бурении породоразрушающий инструмент вращается турбобуром, который спускают на забой скважины вместе с долотом на колонне бурильных труб. Турбобур представляет собой многоступенчатую гидравлическую турбину, работающую от потока промывочной жидкости. Колонна бурильных труб при этом не вращается, неподвижный ротор воспринимает реактивный момент.

При бурении электробуром породоразрушающий инструмент вращается маслонаполненным забойным электродвигателем переменного тока, имеющим малый диаметр и значительную длину. Колонна бурильных труб при этом неподвижна. Благодаря этому резко сокращается вращающий момент на колонне, исключается знакопеременный изгиб труб и почти полностью снимаются динамические нагрузки. Бурильная колонна работает в более благоприятных нагрузках, в результате чего увеличивается стойкость труб. Электроэнергия к электродвигателю подводится по вмонтированным в бурильные трубы отрезкам кабеля, которые при свинчивании бурильных труб автоматически соединяются. Промывочная жидкость подается на забой по зазору между внутренними стенками труб и кабелем.

При роторном и турбинном бурении, там, где необходимо уточнение геологического разреза применяется бурение с отбором керна колонковыми долотами или турбодолотами.

Роторное бурение и бурение электробурами может вестись с промывкой или продувкой.

Глубины бурения вращательным способом достигают 10 км. Этим способом проектируется пробурить скважины глубиной 15 км. Диаметры скважины колеблются от 76 до 590 км.

При всех разновидностях глубокого вращательного бурения используют одни и те же очень сложные буровые установки, общая установочная мощность которых достигает 4000 кВт, а масса - 1000 т.

.Вращательное бурение без отбора керна возможно в породах любой твердости от I до XII категории по буримости при относительно высоких скоростях углубки скважин. В мягких породах механическая скорость бурения может достигать 100 м/ч, а коммерческая - 6 - 9 тыс. м/ст.-мес. В твердых породах при больших глубинах механическая скорость бурения уменьшается до 1 м/ч, а коммерческая до 200-300 м/ст.-мес.

В Казахстане около 76 % общего объема скважин бурят турбинным способом, 22,5 % - роторным и 1,5 % - электробурами

3. Рациональная отработка долот.

Долота рационально отрабатывают (по В.С. Федорову) в том случае, если бурят при оптимальном сочетании параметров режима бурения и минимальных значениях (Рдmax — Рдmin)/Рд.ср и (nmах — nmin)/пср. Продолжительность работы долот выбирают из расчета получения максимальной рейсовой скорости проходки или максимальной стойкости опор долота. Если хотя бы одно из этих условий не соблюдают, то нельзя считать, что долота отрабатывают рационально.

В результате опытов установлено, что если какой-нибудь параметр режима бурения увеличивается, а другие остаются постоянными или изменяются, не обеспечивая оптимального сочетания между параметрами, то при этом чаще всего темп углубления скважины снижается. А если и происходит некоторое увеличение показателей бурения, то сравнительно небольшое. При таких условиях отработка долот не может быть рациональной.

Так как параметры режима бурения п, Рд и О оказывают различное влияние на механическую скорость проходки и износостойкость долота, то оптимальное соотношение между ними отвечает наиболее высокой рейсовой скорости проходки, т.е. наивыгоднейшие значения п, Рд и О можно определить из системы уравнений

∂Vp/∂n=0; ∂Vp/∂Pä=0; ∂vp/∂Q=0, (8.17)

если при этом будут выполнены соответствующие требования ко вторым производным.

В турбинном бурении рациональное соотношение между Рд, п и О часто не соответствует оптимальному режиму работы турбобура. Нередко наиболее высокие показатели эффективности отработки долот получают при работе турбобура в области тормозных режимов.

Если в процессе бурения контролировать только осевую нагрузку, то частота вращения долота может колебаться до +300 мин-1. Такие колебания п объясняются рядом причин, но главнейшая из них — неравномерность подачи долота (бурильной колонны).

Так как в турбинном бурении Q = const и частота вращения долота п = ф(Рд), естественно, что при изменении Рд обязательно будет изменяться и п, причем абсолютное значение колебания будет зависеть от коэффициента К (сброса на 0,01 МН нагрузки).

Опыты показали, что во всех случаях, когда долото подается неравномерно, происходят колебания п, в результате чего эффективность работы долота снижается на 15 —25 % и более.

Ориентируясь на рациональную отработку долот, нужно добиваться равномерной подачи бурильной колонны, чтобы колебания п не превышали 80 ìèí–1.

Чтобы достичь равномерной подачи, следует применять регуляторы подачи долота. Но вследствие наличия неровностей на забое скважин и

некоторого скольжения шарошек сопротивления, встречаемые долотом, постоянно изменяются, а при этом изменяется и п. Турбинное бурение всегда ведется с некоторым колебанием п, если даже при бурении Рд = = const и Q = ñonst.

Рациональная отработка долот невозможна, если нет критериев для определения времени, когда необходимо сменить долото.

Многолетний производственный опыт показывает, что у шарошечных долот наиболее изнашиваются два узла: опоры и рабочая поверхность. Применяемые долота делят на две группы: у одних Тf « Тz, у других Тf » Тz, где Тf и Тz — износостойкость соответственно опор и рабочей поверхности долот. Очевидно, в зависимости от соотношения между Тf и Тz метод определения продолжительности эффективной работы долота на забое должен быть различный.

Если Тf « Тz, то в процессе бурения еще задолго до начала изнашивания рабочей поверхности при высокой механической скорости проходки наблюдается расстройство опор долота: нарушается плавное качение роликов в большом подшипнике, происходит заклинивание роликов, прекращается вращение шарошек, создаются значительные сопротивления вращению долота.

В роторном бурении периодически (в момент заклинивания шарошки) резко увеличивается мощность, требуемая на бурение.

В турбинном бурении при нарушении качения роликов в подшипнике долота приемистость турбобура относительно осевой нагрузки уменьшается. Турбобур начинает останавливаться при осевой нагрузке Рд, меньшей, причем иногда значительно меньшей, чем начальная Рд. нач. Если бурят при параметрах, соответствующих области тормозных режимов работы турбобура, то указанное явление может быть выражено более резко.

Если начинают нарушаться плавность качения опорных элементов долота, происходить заклинивание шарошек, то может произойти разрушение долота. Заметив это, бурильщик должен прекратить бурение и поднять долото для его замены.

Если для разбуривания нефтяного и газового месторождения длительное время применяют долота одного типа, то на основании статистических материалов для них можно установить время Г, в течение которого наступает расстройство опор; это будет рациональное время эффективной работы долота на забое Гр. После того как долото проработало на забое время Гр = Г, его необходимо поднять, если даже при этом еще сравнительно высока механическая скорость проходки.

Итак, если Тf « Тz то Тf » Тz

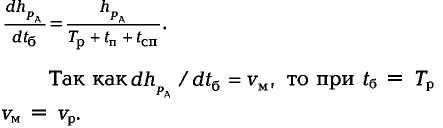

Если рабочая поверхность изнашивается быстрее опор (Тz «Тf или Тz »Тf ), то время эффективной работы долота на забое следует определять из условия изнашивания его рабочей поверхности. Многочисленные исследования показали, что при этом наиболее правильно Гр определять из условия максимума рейсовой скорости проходки ур. При этом можно применять приближенное выражение

![]()

Исследуя функцию на максимум,

получаем при

![]()

В этом случае при определении времени подъема долота можно руководствоваться механической скоростью проходки. Долото нужно поднимать после того, как механическая скорость проходки, уменьшаясь с течением времени, достигнет значения

![]()

Значение к0 зависит от соотношения между tб и tсп + tб и удовлетворяет условию 0 < к0< 1

После полного изнашивания долота (или по иным причинам) колонну бурильных труб приподнимают на несколько метров и промывают скважину до тех пор, пока плотности бурового раствора, закачиваемого в скважину и выходящего из нее, окажутся равными. В это время подготавливают для спуска в скважину новое долото и проверяют состояние оборудования и спускоподъемного инструмента. Затем поднимают инструмент из скважины.

Контрольные вопросы:

1. Что представляет собой рейсовая скорость проходки?

2. По какому методу обрабатывают долота?

3.

Литература

1. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Заканчивание скважин: Учеб. пособие для

вузов. — М: ООО «Недра-Бизнесцентр», 2000. — 670 с.

2. Баграмов Р.А. Буровые машины и комплексы: Учеб. для вузов. — М.: Недра,1988. — 501 с.

3. Болденко Д.Ф., Болденко Ф.Д., Гноевых А.Н. Винтовые забойные двигатели. — М.:Недра,

1999. — 375 с

и газовых скважин: Учеб. для вузов. — М.: ООО «Недра-Бизнесцентр», 2000. —679 с.

4. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Технология бурения нефтяных и газовых

скважин: Учеб. для вузов. — М.: ООО «Недра-Бизнесцентр», 2001. — 679 с.

5. .Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Осложнения и аварии при бурении нефтяных

Лекция 13

Тема: Заканчивание скважин.

План:1. Воздействие промывочной жидкости на продуктивный пласт.

2. Способы первичного вскрытия продуктивных пластов.

3. Технология опробования перспективных горизонтов.