- •Лазерные технологии, применяемые в машиностроении Общие сведения о лазерах

- •Принцип работы лазеров

- •Промышленные лазерно-технологические системы (комплексы), применяемые для обработки материалов

- •Лазерная резка материалов

- •Физические процессы при лазерной резке металлов и сплавов

- •Практика проведения лазерной резки материалов

- •Лазерная обработка отверстий

- •Лазерная сварка

- •Лазерная маркировка

Практика проведения лазерной резки материалов

Лазерная обработка, первоначально применяемая для резки тонколистовых материалов, все чаще используется и при резке толстолистовых материалов (до 10–12 мм для черных металлов). Считается, что лазерная резка металлов больших толщин экономически нецелесообразна и наиболее эффективным процессом для них является плазменная резка, а в некоторых случаях и электроэрозионный способ обработки.

Лазерная резка металлов производится при плотности мощности 106–107 Вт/см2. Лазерная резка материалов обычно производится непрерывными лазерами.

Метод лазерной резки материалов заключается в том, что под воздействием энергии сфокусированного пучка лазерного излучения, направленного на обрабатываемую поверхность, происходит плавление и испарение материала. При перемещении луча по заданному контуру и удалении паров и жидкого металла из зоны резания воздухом, инертными газами или кислородом, подаваемыми соосно лучу, образуется рез. Такая резка называется газолазерной. Технологические (режущие) газы, кроме указанного, выполняют еще следующие функции: охлаждают кромки реза; защищают от сгорания органические вещества первоначально способствуя предварительному окислению металла; значительно увеличивают поглощательную способность и дают дополнительную энергию (экзотермическая реакция). На некоторых ЛТС в зону резания (с целью увеличения их технологических возможностей), кроме режущего газа, подается вода.

Лазерная резка материалов, в настоящее время производится двумя способами.

При первом способе рез производится за счет удаления продуктов разрушения материала из зоны воздействия лазерного излучения. Таким способом режут металлы, ткани и т.д. В этом случае для повышения эффективности процесса соосно лучу подают струю химически активного или инертного газа.

Второй способ — способ управляемого термоскалывания — применяют для разделения хрупких материалов (например, стекла или керамики). При этом способе лазерный луч, перемещаясь по поверхности хрупкого материала (например, стекла), вызывает появление термического напряжения и микротрещин, следующих за ним. Разделение материала происходит по линии воздействия лазерного луча. Этот способ в какой-то мере подобен алмазной резке хрупких материалов.

Ширина реза определяется диаметром фокального пятна лазерного луча и составляет 0,2–0,5мм для диаметра пятна луча 0,2–0,3мм.

Способность материала подвергаться резке лазером и глубина реза зависят от его физико-механических свойств (от степени поглощения лазерного излучения при высокой температуре, от теплопроводности и удельной теплоемкости, температуры плавления и испарения и т.д.), от мощности лазерной установки, от скорости обработки, от вида применяемого технологического газа и т.п.

Лазерная резка дает хороший эффект и ее применение технически целесообразно при изготовлении деталей из листовых материалов:

имеющих различные свойства (мягких, твердых, тугоплавких металлов, различных тканей, органостеклопластиков и т.п.) на одной и той же машине, одним и тем же инструментом;

в условиях мелкосерийного производства для получения плоских де-

талей, часть размеров которых имеет тенденции изменяться в процессе производства изделия;

плохо поддающихся холодной штамповке: аустенитные и высоколегированные стали и сплавы, дерево, оргстекло и т.д.;

при необходимости изготовления небольших серий (примерно до 10000–15000 деталей в год) сложноконтурных деталей, имеющих вырезы различной конфигурации внутри детали (узкие щели, пазы с острыми углами, перемычки толщиной в пределах 1 мм и т.д.);

при серийном производстве штрихового мерительного инструмента и других случаях, когда применение лазерной резки экономически целесообразно.

В настоящее время созданы ЛТС для обработки объемных деталей из листовых материалов. Лазерная обработка таких деталей возможна на машинах, у которых имеется управление рабочими органами по пяти осям: три поступательно движущихся и две вращающихся оси. Это дает возможность при заданном перемещении детали постоянно направлять лазерный луч по нормали к обрабатываемой поверхности, что необходимо для получения качественного реза.

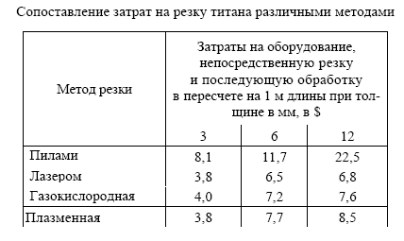

Ниже приводятся сравнительные таблицы, показывающие возможности различных методов резки титана разной толщины и затраты на эти операции, включая стоимость оборудования. Следует учесть, что после лазерной резки последующая обработка поверхностей реза, как правило, не требуется.