- •Введение

- •Систематизация технологических операций при обработке металлов давлением

- •1. Прокатный стан

- •1.1. Структура прокатного стана

- •1.2. Структура валковой системы

- •1.3. Станины рабочей клети

- •1.4. Подшипник как элемент силовой цепи

- •1.5. Нажимные устройства

- •1.6. Канал передачи энергии

- •2. Волочильный стан

- •2.1. Станы магазинного типа

- •2.2. Станы со скольжением

- •3. Пресса

- •3.1. Механические пресса (молоты)

1.3. Станины рабочей клети

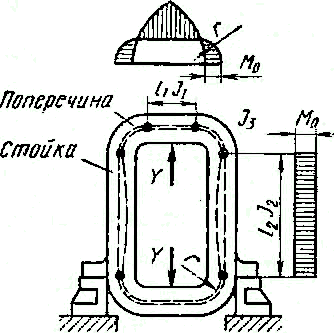

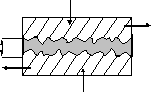

Как отмечалось выше, для функционирования валковой системы прокатного стана необходимо наличие другой системы, которая обеспечивает компенсацию силы прокатки. Эта система называется станиной прокатной клети (рис.22).

Рис.22. Схема станины рабочей клети

Она представляет из себя раму, состоящую из двух стоек и двух поперечин (траверс). Сила прокатки передается по следующей силовой цепи: бочка валка – шейка – подшипник – подушка – поперечины. Указанная сила прокатки будет растягивать стойки станины на некоторую величину . По закону Гука это приведет к возникновению сил, действующих с противоположным знаком:

F = -k,

где k – упругость стоек станины.

В результате этого взаимодействия изменится только начальный межвалковый зазор, который станет равным

h = h0 + Fпр/C,

где С – модуль жесткости станины.

Здесь имеется явное противоречие. Для того, чтобы система (станина) функционировала, необходима некоторая деформация, которая отразиться на работе валковой системы. Межвалковый зазор увеличится и эффективность работы системы (энергетика) снизится (см.рис.12).

На рис.22 представлена одна станина. Вообще их две, и они образуют рабочую клеть.

Таким образом, можно определить основную функцию станин рабочей клети. Кроме этой функции, станина является устройством для позиционирования всех элементов клети (некоторые из них рассмотрим ниже).

При прокатке на клеть действуют внешние силы и моменты от привода стана и полосы, которые могут привести к несанкционированному ее перемещению. Для того, чтобы этого не произошло, станины закрепляются через анкерные болты к фундаменту. Это означает, что к станине добавляется некоторая масса. Этого увеличения достаточно, чтобы ускорение от действующих сил было минимальным: a = F/m, при m , а 0, т.е. значение скорости движения клети от действия внешних сил при V0 = 0 было близким к нулю (Vt =V0 + at 0) и ее перемещение было бы минимальным.

1.4. Подшипник как элемент силовой цепи

Одним из важнейших элементов, входящих в структуру прокатной клети, является подшипник, функцию которого можно определить как передачу воздействия силы с неподвижной на подвижную поверхность.

Таким образом, в состав подшипника входят, как минимум, два элемента, которые в процессе функционирования движутся с различными скоростями. На эти два элемента действуют нормальные силы (передаваемая нагрузка). Следовательно, при движении этих элементов на контактирующих поверхностях возникнут силы трения (рис.23):

Т = f N.

N

N

V1

T

T

V2

N

Рис.23. Схема сил на поверхности трения

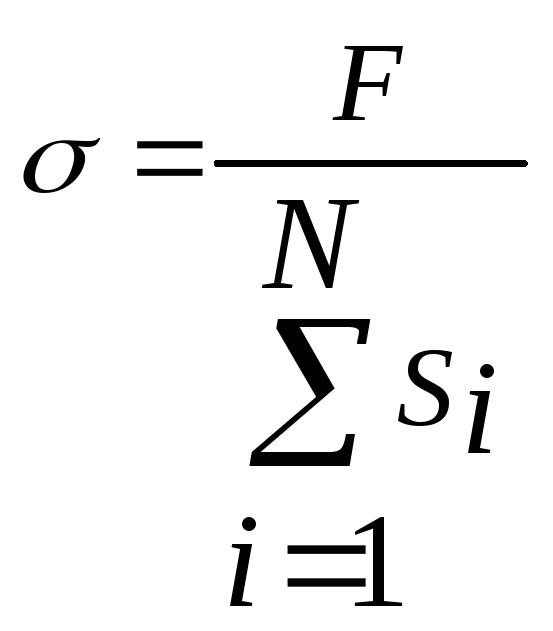

Эти два элемента образуют пару трения, эффективность функционирования которой зависит от величины коэффициента трения f и величины удельных нагрузок на поверхности трения, т.е.

![]() .

.

Если привести систематизацию всех возможных вариантов взаимодействия на контакте пар трения, то получим следующие случаи.

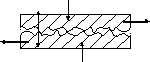

Режим сухого трения

В

этом случае на поверхности имеем контакт,

равный сумме N

элементарных контактов микровыступов

![]() (рис.24).

(рис.24).

N

Q

Q

V1

V2

Q

N

Рис.24. Схема работы пары трения без смазки

Эта сумма в начальный момент времени достаточно мала, а следовательно, удельная нагрузка велика и, как правило, достигает предела текучести т.

.

.

При этом наблюдается смятие контактов, выделение большого количества тепла, а также появление ювенильных поверхностей. Все это приводит к значительному повышению коэффициента трения, который может находиться в пределах 0,1 – 0,8. Такой режим работы приводит к высокому износу, большим энергозатратам и применяется только в особых случаях, когда подобраны специальные материалы в парах трения, например «металл – металлофторопласт».

Режим граничного трения

Между поверхностями трения находится специальное вещество, чаще всего, жидкость, которая разделяет контактирующие поверхности на большей части площади (рис.25).

N

N

V1

V2

N разделяющее вещество

Рис.25. Схема режима граничного трения

В этом случае смазывающее вещество запирается в объеме микровпадин (масляные карманы). При этом существенно увеличивается эффективная площадь контактной поверхности, что приводит к снижению удельной нагрузки . Кроме того, разделяющая жидкость за счет эффектов адгезии достаточно прочно удерживается на поверхности контакта, и скольжение происходит внутри объема жидкости. Такой эффект определяет достаточно низкий коэффициент трения (примерно, 0,001). Хотя количество физических контактов на микровыступах гораздо меньше, чем в случае сухого трения, однако их наличие увеличивает значение коэффициента трения f на порядок, и в режиме граничного трения он будет находиться в пределах 0,01.

Жидкостное трение

Для этого режима характерна большая ширина слоя жидкости h, которая и определяет величину коэффициента трения около 0,001. Площадь контакта в этом случае максимальна при одновременной минимальной удельной нагрузке (рис.26).

Однако для такого режима остается проблема удержания жидкости в зазоре, что значительно усложняет подшипниковый узел.

N

N

V1

h

V2

N

Рис.26. Схема взаимодействия пары трения

в режиме жидкостного трения

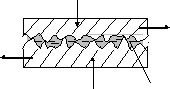

Трение качения

Этот

режим можно обеспечить, если поместить

между поверхностями тела качения (шары,

цилиндры, конусы и т.д.). При прокатывании

тела качения по поверхности достигается

коэффициент трения

0,001, но существенно уменьшается суммарная

площадь контакта

![]() (рис.27).

(рис.27).

Как видно, геометрический контакт тела качения и поверхности качения в случае шара, например, - это точка, в других случаях – линия.

N

N

V1

Si

V2

N

Рис.27. Схема трения качения

Геометрически их площадь равна нулю. В реальных случаях благодаря упругим деформациям площадь контакта имеет конечное значение, но достаточно мала. Т.е. удельная нагрузка при больших силах N может быть достаточно высокой.

Проведенный анализ позволяет сделать вывод, что если оценивать подшипник по возможным следующим показателям: нагрузочной способности и скорости движения поверхностей, то подшипник жидкостного трения является наиболее желательным в эксплуатации. Однако проблемы, связанные с удержанием широкого слоя жидкости, вывода подшипника на рабочий режим, приводят к его серьезным конструктивным усложнениям, что сказывается на габаритах и стоимости подшипника.

Поэтому такие подшипники применяются на опорных валках широкополосных листовых станов «кварто». В других случаях используются или подшипники скольжения, работающие в режиме граничного трения, или подшипники качения, у которых для уменьшения удельной нагрузки увеличивается количество рядов тел качения (многорядные подшипники). Такие подшипники устанавливаются на рабочих валках широкополосных станов.