- •Механические процессы

- •Измельчение в промышленности строительных материалов

- •Закономерности процесса измельчения

- •Кинетика измельчения

- •Влияние среды на процесс измельчения

- •5. Методы измельчения в технологии строительных материалов

- •Дробление материалов

- •Помол материалов

- •Классификация материалов

- •7.1. Механическая классификация

- •7.2. Способы выражения зернового состава материалов

- •7.3. Условия прохождения зерна через сито

- •7.4. Способы грохочения

- •Принципы подбора зернового состава материалов

- •Выбор дробильно-помольного оборудования

5. Методы измельчения в технологии строительных материалов

Как уже отмечалось выше, измельчение является энергоемким процессом. Поэтому стремятся снизить объем перерабатываемого материала и не измельчать ту его часть, которая мельче требуемой.

Если в материале, подлежащем измельчению, есть часть, не требующая измельчения, ее целесообразно предварительно отделить. Разделение осуществляется на специальных аппаратах – классификаторах.

В зависимости от наличия классификатора и характера его взаимосвязи с измельчителем различают работу последнего в открытом и замкнутом цикле (рис. 2).

Рис. 2. Схема циклов измельчения

1 – измельчитель; 2 – классификатор.

При открытом циклематериал проходит через измельчитель только один раз (рис. 2,а). При наличии «мелочи» ее предварительно отделяют (рис. 2,б). Открытый цикл применяют при крупном и среднем дроблении, когда требования к максимальному размеру зерен нормируются не строго.

При замкнутом циклезерна, крупнее допустимых, после классификатора вновь возвращаются на тот же агрегат для повторного измельчения (рис. 2, в,г). Измельчение по замкнутому циклу применяется при высоком требовании к зерновому составу материала. Оно эффективно при тонком измельчении, когда из измельчаемого материала отбирают зерна, не требующие дальнейшего измельчения.

Вид измельчителя выбирают в зависимости от требуемой степени измельчения материала и его деформативных и физико-механических свойств.

В производстве строительных материалов измельчающие апппараты по степени измельчения подразделяют на дробилки и мельницы.

Дробление материалов

Наиболее часто для дробления применяют щековые, конусные, валковые, молотковые дорбилки и бегуны.

Щековые дробилкиприменяются для крупного и среднего дробления (рис.3).

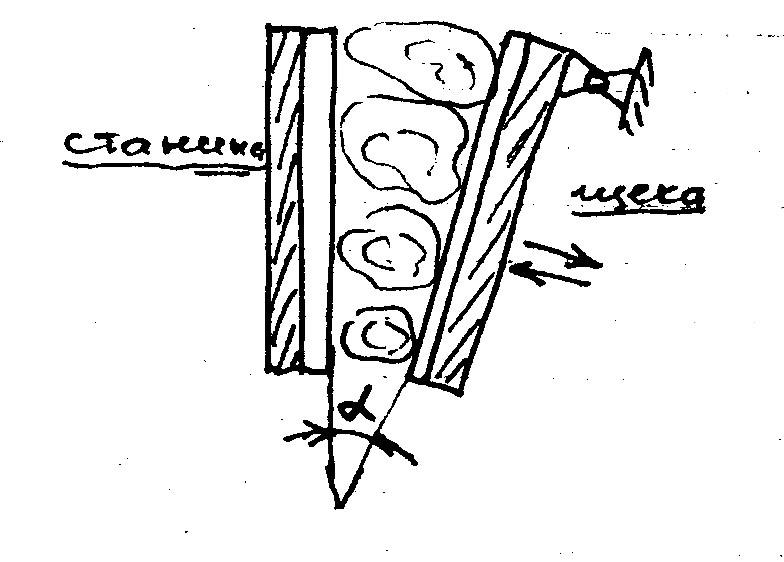

Рис. 3. Схема щековой дробилки

Материал поступает в полость, образованную передней и боковой стенками станины и подвижной щекой. Разрушение материала происходит при движении подвижной щеки к неподвижной, при обратном ходе выходная щель увеличивается и измельченный материал высыпается.

Основными достоинствамищековых дробилок являютсяпростота и надежность конструкции, компактность, легкость обслуживания.

Основными технологическими характериститками щековых дробилок являются:

угол захвата - угол между плоскостями щек при их максимальном сближении (= 18-22о);

частота колебаний подвижной щеки;

производительность дробилки;

потребляемая мощность.

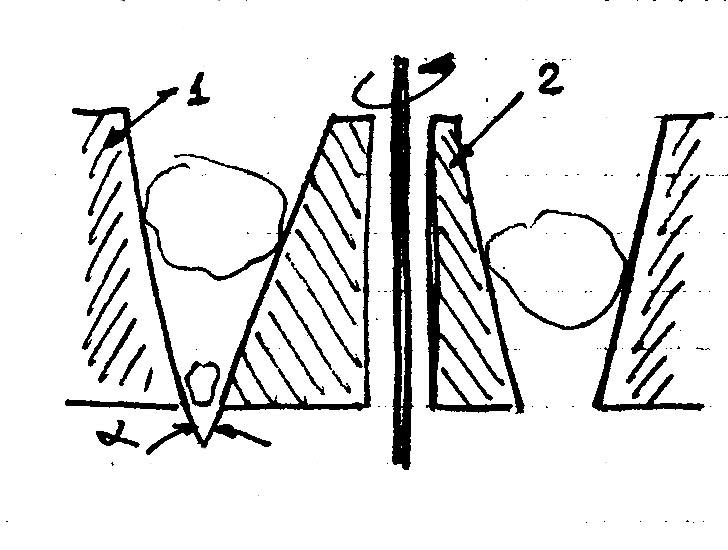

Конусные дробилкиприменяются для крупного, среднего и мелкого дробления (рис. 4).

Рис.

4. Схема конусной дробилки

Рис.

4. Схема конусной дробилки

Материал в конусных дробилках измельчается раздавливанием при сближении поверхностей внутреннего подвижного (2, рис. 4) и наружного неподвижного (1, рис. 4) конусов.

Технологическими характеристиками конусных дробилок являются:

угол захвата = 21-23о;

число качений дробящего конуса;

производительность;

потребляемая мощность.

В конусных дробилках, в отличие от щековых, разрушение материала и его удаление происходит непрерывно и относительно равномерно. Поэтому они меньше расходуют энергии. Их производительность на единицу массы выше, чем у щековых дробилок. Измельчение в конусных дробилках происходит с большим преобладанием растягивающих напряжений. Поскольку прочность при растяжении материалов в 10-20 раз меньше прочности при сжатии, то измельчение в конусных дробилках будет происходить при меньших разрушающих усилиях и энергозатратах.

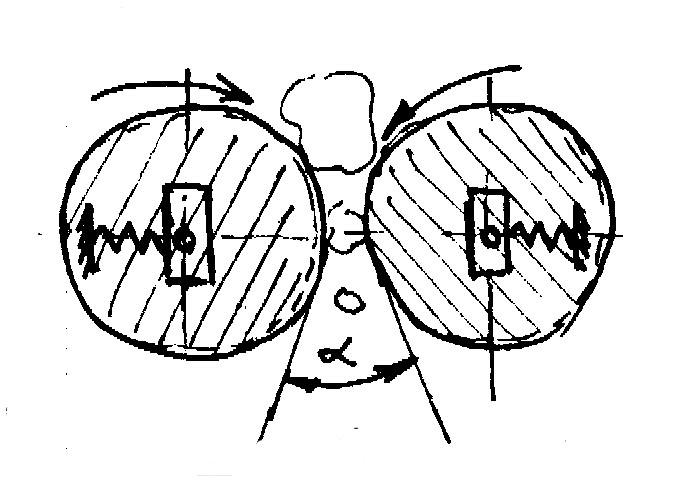

Валковые дробилки применяются для среднего и мелкого дробления, вторичного дробления каменных материалов, а также для предварительного измельчения глин (рис. 5).

Рис.4. Схема валковой дробилки

Материал поступает между двух вращающихся навстречу друг другу валков, размещенных в подвижных подшипниках. По конструкции валки бывают с зубчатыми, ребристыми и гладкими поверхностями. В дробилках с гладкими валками материал измельчается при раздавливании и истирании, в зубчатых – при раскалывании.

Для усиления истирающего действия (при измельчении глины) применяют дифференциальные валкис разными (до25%) скоростями вращения.

Основные технологические характеристики валковых дробилок следующие:

угол захвата;

диаметр валков;

частота вращения валков;

производительность и потребляемая мощность.

Достоинства валковых дробилок– простота устройства, надежность работы, экономичность, малый выход переизмельченного материала. Кнедостаткамвалковых дробилок можно отнести низкую производительность и повышенных выход лещадных зерен при измельчении твердых материалов, а также относительно невысокую степень измельчения.

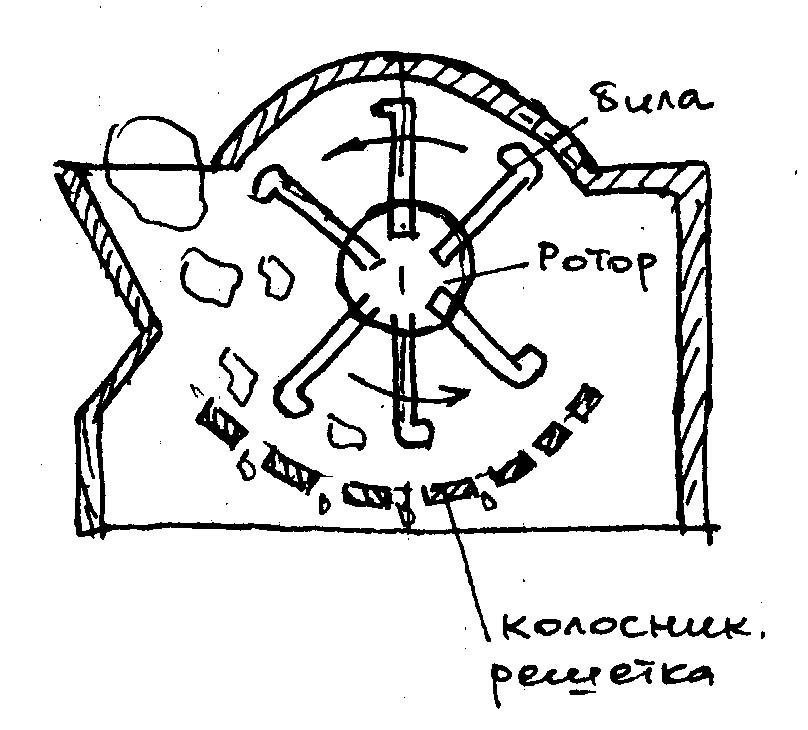

Молотковые дробилкиприменяют для крупного, среднего и мелкого дробления; они обладают высокой степенью измельченияi=30-40 (рис. 6).

Рис. 6. Схема молотковой дробилки

Материал попадает под удары быстро вращающихся молотков (бил), дробится от столкновения с ними и отбрасывается к броневой плите. Частично разрушившись, куски отлетают от нее и снова попадают под удары молотков. Такое движение и дробление происходит до тех пор, пока частицы не достигнут требуемой величины, определяемой зазорами колосниковой решетки, и не выйдут из зоны измельчения.

Молотковые дробилки по сравнению со щековыми и конусными дробилками обладают высокими технико-экономическими показателями, они имеют меньшую массу, менее энергоемки. Непрерывность их работы обеспечивает высокую производительность (до 600 т/ч). Получаемый материал имеет зерна кубовидной формы высокого качества. Недостатком молотковых дробилок является быстрый износ рабочих органов (молотков, колосниковых и броневых плит).