- •40 Последовательность операций при смене воздушных фурм.

- •41. Подготовка чугунной летки к выпуску.

- •45. Дутьевой режим. Подробнее о выборе вида и расхода топливных добавок.

- •46. Дутьевой режим. Подробнее в выборе соотношения расходов природного газа и кислорода.

- •47. Режим загрузки. Подробнее о выборе уровня засыпи.

- •50. Режим загрузки. Подробнее о режиме опускания большого конуса.

- •51 Шлаковый режим. Подробнее о выходе шлака.

- •52 Шлаковый режим. Подробнее о выборе основности шлака.

- •53 Шлаковый режим. Подробнее о выборе кремниевого модуля SiO2/а12о3.

- •54 Шлаковый режим. Подробнее о выборе соотношения CaO/MgO.

- •60.Обслуживание системы охлаждения доменной печи. Подробнее об очистки воды от твердых частиц.

- •61.Допустимые перепады температур воды в холодильниках чугунной летки.

- •62.Допустимые перепады температур воды в холодильниках заплечиков.

Что такое задувка печи, основные этапы ее.

При задувке должны быть обеспечены следующие условия:

1) создание гарниссажа на стенах печи;

2) нормальное тепловое состояние печи, рациональное газораспределение и заданный состав шлака и чугуна;

3) хороший дренаж жидких продуктов в горне невыдача их из печи по графику;

4) безаварийность, отсутствие простоев и обеспечение безопасности обслуживающего персонала;

5) достижение установленных технологических показателей плавки.

Сушка доменной печи как этап ее задувки

Огнеупорная кладка содержит влагe. При разогреве печи вода удаляется через колошник, но некоторая ее часть по швам в кладке поступает в еще не нагретые зоны, где конденсируется. Образовавшиеся струйки воды могут размывать прослойки мертеля, набойки и по кожуху стекать вниз. В результате в нижних частях кладки может скапливаться вода, присутствие которой небезопасно с точки зрения сохранности кладки. При соприкосновении чугуна с сырой кладкой или воды с раскаленным кирпичом могут протекать реакции взрывного характера, нарушающие целостность кладки.

Значительные разрушения проникшая в кладку вода наносит углеродистым блокам лещади. При этом происходят реакции: Н2О + С =СО + Н2, 2Н2 + С=СН4.

В местах проникновения воды в углеродистых блоках образуются каверны, в которые рано или поздно проникает жидкий чугун. При этом, помимо сохранности кладки, достигается также уменьшение затрат тепла на процессы испарения и разложения воды при задувке печи.

Для удаления влаги необходимо кладку нагреть до 100—150° С. Прогрев кладки до такой температуры возможен только при разогреве кладки, соприкасающейся с источником тепла, до более высокой температуры. С этой целью сушку лещади производят по мере кладки очередного ряда кирпича. При этом для сушки используют электронагревательные устройства.

Способ сушки кладки печи горячим воздухом В воздушные фурмы (через одну) вставляют трубы диаметром 160 мм, изготовленные из листового железа. Трубы направлены вниз под углом 90° к горизонту и не доходят до лещади на 1 м. На эти фурмы ставят сопла, колена остальных фурменных устройств закрывают металлическими заглушками на болтах. Чугунную летку закладывают кирпичом. Кроме того, закрывают большой конус и все люки на газоотводах и пылеуловителях, открывают свечи на газоотводах ,приоткрывают свечи на пылеуловителях для прогревания и просушивания газоотводов и пылеуловителей.

Печь сушат горячим дутьем в соответствии с графиком. После выдержки при максимальной температуре воздуха (600° С) подачу дутья в печь прекращают и через 2 ч начинают снимать заслонки с воздушных фурм, снимают сопла и извлекают трубы. Для ускорения охлаждения открывают полностью свечи, люки на газоотводах, большой конус и люки на кожухе межконусного пространства.

Подготовка горна как этап задувки

Устанавливают на лещади сплошной деревянный настил, на котором по всему сечению горна возводят клети из бревен до уровня фурм; верх клетей закрывают также сплошным настилом. Стены фурменной зоны обшивают бревнами для защиты от ударов шихты при ее загрузке засыпным аппаратом. Затем забивают фурмы глиной.

В каждую чугунную летку вставляют трубу диаметром 100— 150 мм длиной 4—5 м заподлицо с футляром. Зазор между трубой и каналом летки забивают леточной массой. Затем набивают футляр и примеряют носок пушки. Снаружи на конец первой трубы надевают вторую трубу длиной 2 м. Труба служит для отвода части газов, образовавшихся в фурменных очагах горения, из горна, при этом газы прогревают кокс, стены горна и лещадь. После зашлакования трубу извлекают посредством крана.

Загрузка задувочной шихты.

При расчете задувочных шихт расход кокса принимают значительно больший, чем в обычной шихте. Это вызвано необходимостью дополнительной затраты тепла на протекание таких процессов, как нагрев холодной футеровки печи до рабочих температур; нагрев плавильных материалов до температур, при которых нормально совершаются процессы восстановления, образуются чугун и шлак; восстановление железной руды (агломерата) прямым путем; расплавление повышенного по сравнению с обычным количества шлака.

Определение рудной нагрузки в задувочных шихтах производится с таким расчетом, чтобы содержание кремния в чугуне первых выпусков составляло ~3,5%; в дальнейшем, по мере прогрева массы шихты и продуктов плавки, рудную нагрузку увеличивают для получения чугуна, содержащего 2,5—2,0% Si

При задувке печи объемом 2000 м3 рудную нагрузку принимают в пределах 0,45—0,6 т/т кокса

В течение всего периода загрузки шихты печь, пылеуловители, газоотводы, наполняющий газопровод и межконусное пространство должны представлять собой открытую проветриваемую систему, надежно отделенную от газоочистки и воздухоподводящего тракта.

Величина подачи для задувочных шихт устанавливается с таким расчетом, чтобы объем скипов использовался максимально.

Загрузка шихты в печь прекращается при достижении уровня засыпи 2,0—2,5 м (считая от нижней кромки большого конуса в опущенном состоянии).

Раздувочный период работы доменной печи

Период задувки можно считать законченным после загрузки в печь последней порции задувочной шихты. К этому времени производится несколько выпусков чугуна и иногда открывается шлаковая летка.

Степень форсировки печи в раздувочный период и время перехода на получение передельного чугуна определяются в каждом отдельном случае. Продолжительность работы на литейном чугуне должна быть достаточной, чтобы закончился прогрев кладки и образовался гарниссаж на стенах печи. При выплавке чугуна, содержащего <0,5% Мп, переход на передельный чугун можно осуществлять в более сжатые сроки (но не менее 15 сут). Если же содержание марганца в чугуне более 1,0%, то для создания гарниссажа следует работать на литейном чугуне в течение 15—20 сут.

Расход и температура дутья должны увеличиваться постепенно при условии нормальной выдачи жидких продуктов плавки, отсутствия шлака на фурмах и плавного схода шихты.

Для печей меньшего объема давление дутья должно быть ниже, чем для печей объемом больше 2000 м3 при сохранении общей закономерности во времени.

Повышение давления колошникового газа и перевод печи на работу с комбинированным дутьем производятся постепенно при достижении стабильного теплового состояния, плавного схода шихты и нормальной отработки продуктов плавки. После каждого повышения давления газа на 0,3 ат необходимо проверять герметичность кожухов печи, пылеуловителей и воздухонагревателей.

Расположения датчика для отбора импульса кол-ва дутья Расположен после СНОРТа до в/н

Характер диаграммы количества дутья при нормальном ходе доменной печи

Расход дутья. Количество холодного воздуха, подаваемого воздуходувкой к доменной печи, измеряется шайбой и регистрируется расходомером. Для приведения расхода к нормальным условиям пользуются специальными счетными устройствами. В последнее время создана конструкция воздухомера, в показания которого автоматически вводятся поправки (коррекции) на температуру холодного дутья (обычно при сжатии воздуха воздуходувкой температура его повышается до 100—150° С), давление и содержание влаги.

Кривая расхода дутья на ленте самопишущего расходомера при ровном ходе печи представляет сравнительно ровную линию толщиной 2—3 мм. Плавные отклонения кривой в ту или другую сторону (участки 1-3) связаны с изменением давления дутья. При повышении давления дутья показания расходомера понижаются, и наоборот. Резкие отклонения (участок 2) связаны с изменением давления газов на колошнике или 1г. расхода дутья. Заметные отклонения могут также иметь место V при различии гидравлического сопротивления насадки воздухонагревателей. Поэтому представляется целесообразным иметь прибор для измерения разности давлений холодного и горячего дутья.

Расположение датчика для отбора импульса давления горячего дутья.

На прямом, перед кольцевым после в/н

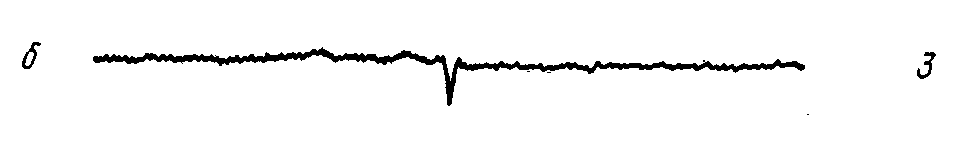

Характер диаграммы давления горячего дутья при нормальной работе печи

Давление горячего дутья. Точка отбора давления находится в кольцевом трубопроводе. Кривая давления горячего дутья на бумажной ленте самописца при ровном ходе печи представляет плавно изменяющуюся линию с незначительными отклонениями в ту или другую сторону (б). Численная величина давления различна для отдельных печей: чем больше полезный объем печи, тем выше давление дутья. Для каждой печи величина давления изменяется в зависимости от расхода дутья (чем он выше, тем больше давление), давления газа на колошнике (чем больше оно, тем больше давление дутья) и гидравлического сопротивления столба шихты (чем оно выше, тем больше давление дутья).

Характер шомпольной диаграммы при нормальной работе печи

Для измерения уровня засыпи применяют два автоматических шомпола. Показания уровнемера передаются на регистрирующий прибор с кольцевой диаграммой. Кроме того, на щите в здании контрольно-измерительных приборов устанавливают сельсин-приемник. Один оборот сельсина соответствует 25 мм движения зонда. Наблюдая за вращением стрелки сельсина, можно определить характер схода шихты: частыми небольшими толчками, редкими большими или мгновенными провалами. Особое значение этот прибор имеет для оценки хода печи после задувки или при подвисании шихты, так как позволяет видеть первые самые небольшие сдвиги материалов.

По расстоянию между линиями подъема зондов на шомпольной диаграмме можно определить скорость и характер схода шихты — плавный или с задержками, с последующим скачкообразным опусканием.

Расположение датчиков для замера температуры колошникового газа 4 штуки на газоотводах

Характер диаграммы температуры колошникового газа при нормальной работе Д.П.

Температура колошникового газа. Самопишущий термограф регистрирует на ленте показания термопар /—4, помещенных в четырех газоотводах. При ровном ходе печи точки, отбиваемые на ленте термографом, образуют полосу одинаковой ширины. Точки непрерывно меняются местами в зависимости от изменения распределения шихты и газового потока. Полоса точек располагается на ленте зигзагообразно: при загрузке подачи в печь температура газа падает, затем постепенно повышается, достигая максимальной перед опусканием очередной подачи (рис. 22, и). Температура колошниковых газов при работе на холодном агломерате колеблется от 200 до 250° С, а при работе на горячем агломерате — от 350 до 400° С. По характеру диаграммы температуры газа в газоотводах можно распознать нарушения в ходе доменного процесса.

Характер диаграммы переферийных газов при ровном ходе Д.П,

Температура по радиусу шахты. Для технологического контроля хода процесса представляет важным знать температуру по радиусу печи в верхних горизонтах шахты. В настоящее время печи могут оборудоваться автоматически действующими устройствами для введения охлаждаемых зондов внутрь печи. Это особенно относится к горизонту, находящемуся под защитными плитами колошника. В результате можно получить кривую изменения температуры по радиусу шахты, а если имеются два устройства с противоположных сторон — то и по всему диаметру шахты

Место отбора импульса давления колошникового газа – на куполе

Характер диаграммы давления колошникового газа при ровном ходе

Точка отбора давления колошникового газа находится в подконусном пространстве. Давление газа на колошнике при работе доменных печей на повышенном давлении находится в пределах от 0,7 до 2 кгс/см2. В некоторых случаях (при задувке и выдувке, при значительной потере герметичности засыпного аппарата) печь работает на давлении 0,1—0,2 кгс/см2. Наконец, в период остановки печи давление газа на колошнике может находиться в пределах 0—0,04 кгс/см2. В связи с этим на печи устанавливаются три отдельных прибора с целью охвата указанных диапазонов давления колошникового газа. Для переключения с одного прибора на другой имеется автоматический выключатель импульсной линии.

При работе на повышенном давлении газов кривая давления на диаграмме самопишущего прибора имеет вид ровной линии шириной 1—2 мм. Отклонения вниз имеют место при опускании большого конуса, отклонения вверх наблюдаются при ходе печи с обрывами.

Расстройства хода доменной печи. Подробно о разогреве (горячий ход)

1. Причиной повышения нагрева является значительное сокращение расхода тепла по сравнению с его приходом, когда установленная рудная нагрузка оказывается недостаточной. Оно обычно вызывается улучшением использования энергии газового потока, изменением состава физических и химических свойств компонентов шихты (при замене руды или окатышей агломератом, понижении содержания железа, повышении восстановимости), а также пониженной рудной нагрузкой для данных условий, подходом в горн холостых подач, резким сокращением по каким-либо причинам интенсивности процесса и др.

2. Признаки разогрева печи:

замедление движения шихты при неизменном дутье (количество подач за один час уменьшается);

повышение давления горячего дутья, преимущественно за счет повышения нижнего перепада, верхний перепад остается прежним или несколько увеличивается, расход дутья по прибору снижается;

шомпольные диаграммы показывают замедление срабатывания подач по времени, появляются отдельные провалы шомполов и подстои шихты;

разброс точек на диаграмме температуры колошниковых газов по газоотводам увеличивается с периодическим появлением ветвей в сторону повышения температуры, характеризующих продувы шихты;

фурмы начинают светиться ярко;

температура периферийных газов растет и увеличивается неравномерность их значений по окружности;

на диаграмме давления колошникового газа появляются пики в сторону повышения давления;

физический нагрев чугуна и шлака повышается, содержание кремния в чугуне увеличивается и повышается основность шлака.

3. Разогрев печи, кроме выплавки чугуна не соответствующего техническим условиям, повышения удельного расхода кокса и снижения производства может привести к расстройству хода печи (продувам шихты, подвисаниям, окружной неравномерности газового потока и др.), если меры по поддержанию ровного хода принимаются несвоевременно или недостаточные.

4. При появлении признаков разогрева необходимо принять меры по поддержанию ровного хода печи:

увеличить влажность дутья или снизить его температуру;

установить систему загрузки, разгружающую периферию;

если причина перегрева печи установлена, соответственно корректируется рудная нагрузка. количество дутья уменьшается в крайнем случае для предотвращения расстройства хода печи.

Расстройство хода доменной печи подробно о похолодании

1. Причиной похолодания является значительное повышение расхода тепла в нижних зонах печи по сравнению с его приходом или снижение степени его использования. Похолодание может быть вызвано ухудшением использования энергии газового потока, неровным ходом печи, развитием периферийного потока газов или канального хода, оползанием гарнисажа или настыли, изменением состава физических и химических свойств компонентов шихты (замена агломерата рудой или окатышами, повышения содержания железа, понижения восстановимости, увеличения количества мелочи), а также снижением основности шлака против оптимального, применением неэкономичной системы загрузки, попаданием в печь воды из сгоревших холодильников, нарушением взвешивания материалов, последовательности отработки скипов и т. д.

2. Действия указанных факторов может быть своевременно определено и устранено или предупреждено путем компенсации недостающего тепла за счет временного понижения рудной нагрузки, уменьшения влажности дутья или повышения его температуры, а также за счет сокращения дутья или содержания в нем кислорода (см. п. п. 4.4.2. – 4.4.5.).

3. Признаки похолодания:

давление горячего дутья медленно понижается за счет обоих перепадов с преимуществом за счет нижнего, количество дутья по прибору самопроизвольно увеличивается;

ускорение движения шихты при неизменном дутье (количество подач за один час увеличивается);

–шомпольные диаграммы показывают более быстрое срабатывание подач;

температура газа в газоотводах понижается, разброс точек уменьшается;

температура периферийных газов уменьшается, кроме случаев похолодания вследствие чрезмерного развития периферийного потока газов;

физический и химический нагрев чугуна снижается, выход чугуна из печи возрастает не пропорционально количеству проплавленной шихты;

понижается основность шлака, повышается содержание закиси железа и закиси марганца в нем;

фурмы работают интенсивно, но холодно, появляются куски неподготовленного материала и шлак.

6.3.4 Холодный ход печи характеризуется следующими признаками:

давление дутья становится неровным, резко уменьшается после выпуска чугуна и увеличивается перед выпуском;

неравномерный сход шихты по времени – перед выпуском сход шихты замедляется, на выпуске и некоторое время после выпуска ускоряется;

на диаграммах уровня шихты появляются отдельные пики провалов, подстоев зондов, возможны подвисания шихты;

на диаграмме температур газа в газоотводах появляются пики в сторону увеличения, диаграмма приобретает зигзагообразный характер;

на диаграмме температур периферийных газов наблюдается значительное расхождение температурных линий и пересечение их;

на диаграмме давления колошникового газа появляются пики в сторону мгновенного повышения, после которых следует повышение давления горячего дутья, после чего шихта может подвиснуть;

фурмы постоянно работают с кусками неподготовленных материалов и со шлаком;

нагрев продуктов плавки резко снижается, шлаки плохо выходят из печи, цвет остывшего шлака черный, вследствие повышения содержания в нем закиси железа, в чугуне резко повышается содержание серы.

5. Похолодание является наиболее опасным видом расстройства хода печи, поэтому при первых признаках похолодания необходимо снизить влажность дутья или повысить температуру дутья. Если эта мера оказывается недостаточной или отсутствует резерв по влажности и температуре, загрузить несколько дополнительных скипов кокса в каждую пятую или седьмую подачи. Количество загружаемых скипов определяет мастер печи, учитывая при этом степень увеличения интенсивности, изменение работы фурменных очагов, степень снижения нагрева продуктов плавки, ровность схода шихты, работу газового потока и т. д.

6. Уменьшение рудной нагрузки за счет добавки кокса в подачу более, чем на 100 – 200кг делается в случае если установлена причина похолодания, или, если причина не установлена, но при сжигании дополнительных скипов кокса становится ясно, что рудная нагрузка не соответствует сложившимся условиям.

7. При развивающемся похолодании должен быть усилен контроль за работой фурм. На фурмы, работающие со шлаком закрывается природный газ. Как только фурма начинает работать нормально и шлак исчезает, газ немедленно открывается. Загружаются холостые подачи кокса в каждую пятую или седьмую подачи. В случае если причина похолодания установлена, то, в зависимости от степени развития похолодания, загрузить в печь 40 – 60 тонн кокса в один прием, что позволит быстрее восстановить нормальное тепловое состояние печи.

8. Развитие похолодания может привести к технологическому расстройству печи, связанному с затруднением отработки продуктов плавки, опасностью заливки фурменных приборов и холодных подвисаний. Подвисание на холодном ходу является наиболее тяжелым расстройством печи. Принудительные осадки на холодной печи представляют опасность, так как могут усугубить похолодание и привести к крупным авариям с заливкой и прогаром фурменных приборов.

С целью предотвращения холодных подвисаний запрещается изменение системы загрузки, уровня засыпи и иные приемы регулирования сверху.

9. Нарушение ровности схода шихты может значительно усилить похолодание, поэтому при первых признаках неровного хода уменьшается расход дутья на 100 – 200 нм3/мин, с понижением общего перепада на 0,1 – 0,15 ати.

10. Принимаются все меры по установлению причин развивающегося похолодания. Тщательно проверяется охлаждение печи для исключения попадания воды в печь. Проверяются весовые системы, насыпная масса кокса, расходомеры природного газа и т. д.

11. При уже наступившем холодном ходе печи, когда фурмы постоянно работают со шлаком, шлак не выходит из печи, уменьшение расхода дутья производится одновременно с понижением давления на колошнике при усиленном контроле за работой фурм, не допуская заливки и прогара фурменных приборов.

Кислород и природный газ на фурмы закрываются. Рудная нагрузка устанавливается на уровне 2,2 – 2,5. Температура дутья остается на максимальном уровне.

Для предотвращения подвисания шихты в случае высокой температуры дутья (выше 1100 ºC) допускается ее снижение на холодном ходу. В противоречии снижения температуры дутья низкому нагреву печи приоритетной является задача недопущения подвисания на холодном ходу.

12. Усиливаются горновые бригады. Отработка продуктов плавки через чугунную летку производится без разделения чугуна и шлака в специально приготовленные чугуновозные ковши и шлаковозные чаши с “рубашками”. К разделению чугуна и шлака в горновом желобе возвращаются только после появления нагрева и жидкотекучести продуктов плавки.

13. Выпуска открываются по готовности горновых желобов, число выпусков стремятся увеличить. Всеми операциями на горне на протяжении всего расстройства печи, связанного с холодным ходом руководит старший мастер горновых работ..

14. Для предотвращения заливки фурменных приборов допускается под контролем мастера печи или старшего мастера ”морозить” шлак кратковременной подачей природного газа на те фурмы, которые начинает заливать шлаком.

15. Если удержать шлак природным газом не удается, для предотвращения прогара сопла его заливают водой. Необходимо иметь в виду, что в такой ситуации шлак может пойти между фурмой и воздушной амбразурой, важно своевременно залить его водой.

16. После прихода сниженной рудной нагрузки в горн и при условии получения прогретых продуктов плавки и нормальной работы фурм доменную печь останавливают для расчистки подлитых и залитых фурменных приборов.

17. Нормальный дутьевой режим восстанавливается только после полной ликвидации расстройства и достижения нормального теплового состояния печи. По мере восстановления дутьевого режима восстанавливается рудная нагрузка.

40 Последовательность операций при смене воздушных фурм.

1. Произвести выпуск чугуна и шлака.

2. Остановить печь ( прекратить подачу дутья).

3. Взять печь на тягу (раньше печь брали на тягу через ближайший к печи воздухонагреватель).

4. Ослабить натяжной винт и клинья, зажимающие серьги.

5. В гляделку суется лом, сопло прижимается к подвижному колену. Сопло прикрепляется к тельферу.

6. После снятия сопла фурма забивается леточной массой.

Фурмы горят из-за уменьшения подачи воды, осадка накипи на стенах, неровного хода печи, переполнении горна продуктами плавки, загромождении горна, похолодания.

Сгоревшая фурма работает «холоднее» других и на ней может появиться шлак. При попадании большого количества воды впечь на фурмах могут появиться темные куски кокса, вокруг фурм, бронзового холодильника и даже на соседних фурмах загорается газ с характерным желтоватым свечением. В настоящее время эти случаи уменьшились в связи с введение сигнализаторов прогара фурм.

Смена фурмы: отвинчивают гайку и снимают натяжной болт, фурму отсоединяют от водовода. Затем приступают к выбивке клиньев. При выбивке клиньев подвижное колено пои помощи лома, вставленного в отверстие гляделки, удерживают в прижатом положении. Сопло отводят по монорельсу в сторону, либо снимают и кладут на рабочую площадку. Для удобства выполнения последующих операций подвижное колено отводят в верхнее положение и закрепляют. После снятия сопла в фурмы забрасывают куски леточной массы и запоркой отгоняют от фурмы кокс. Сгоревшую фурму выбивают с помощью машины.

Заполненная водой фурма подается в фурменный холодильник. После установки водопроводчик подсоединяет ее к напорному водоводу. Затем фурму плотно забивают специальным шаблоном в заточку фурменного холодильника. Устанавливается натяжной болт и подвижное колено прижимается к ним гайкой и пружиной. Клинья забивают трамбовками. После окончания пускают печь.

41. Подготовка чугунной летки к выпуску.

Чугунная летка работает в сложных условиях. Она периодически нагревается до высоких температур, а во время выпуска подвергается механическому и тепловому воздействиям жидких продуктов плавки и газов. В канал попадает раскаленный кокс, который оказывает сильное абразивное действие на ее стенки. Это приводит к сокращению длины летки.

Подготовка летки к выпуску может быть начата при условии, когда под сливными носками установлены чугуновозные и шлаковые ковши, чугунные и шлаковые желоба полностью заправлены, заправлены также скиммер, отсечные лопаты и носки, пушка заряжена, в зоне расположения чугунной летки отсутствуют люди, горновые находятся в спецодежде установленной формы.

Перед тем как приступить к бурению, надо оценить характер хода печи, нагрев и состояние горна. От этих факторов зависит скорость выпуска чугуна. Он может быть бурным или медленным. При нормальном состоянии летки пользуются 65—70 мм буром, при короткой летке — 50— 60 мм. Летку следует бурить до твердой корки. Затем бур убирают, выдувают из канала пыль и сушат летку. Сушка чугунной летки — ответственная операция, обеспечивающая достаточную стойкость леточного канала. Газ и воздух для сушки подводятся специальными горелками или отдельными трубками. Факел горения должен концентрироваться в сыром месте летки. Сушат летку постепенно, не допуская высоких температур факела. Нормальный ход сушки достигается правильным соотношением газа и воздуха. Если пламя вытягивается на весь канал летки и «выпирает» наружу, то это значит, что сушка идет с избытком газа и недостатком воздуха. Слишком короткое пламя и затухание газа указывают, что сушка идете избытком воздуха. В обоих случаях не может быть достигнуто качественное просушивание летки, и чугун будет выпущен с нарушением техники безопасности.

При изготовлении углеродистой массы для забивки летки применяют высокотемпературный пек. Летки получаются «крепкими» и сухими.