Авдеева И. А. Организация производства и менеджмент-1

.pdf

121

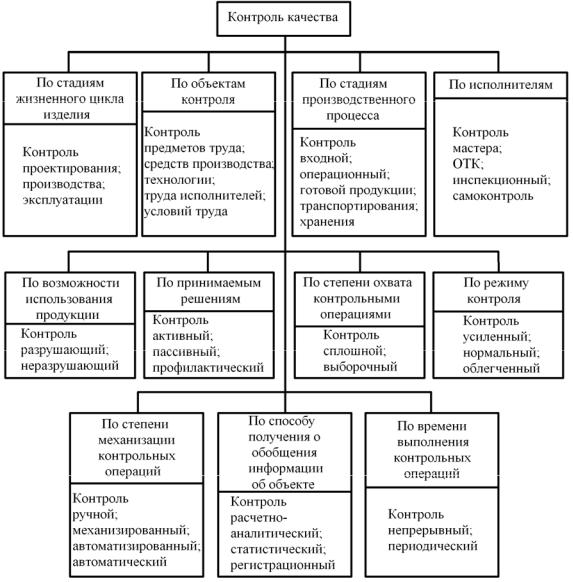

Рис.8. Классификация видов контроля качества продукции

Задача контроля технологической дисциплины – обеспечить точное соответствие технологического процесса изготовления изделия требованиям конструкторской и технологической документации. Это достигается путем организационных, методических и технических мероприятий, исключающих ее нарушение. Контроль технологической дисциплины проводится по отдельным технологическим процессам или по подразделениям и включает: проверку наличия и состояния технологии изготовления, испытаний и контроля изделий,

122

наличия и состояния средств технологического оснащения производства, системы контроля за ходом технологических процессов, знания и строжайшего соблюдения производственным персоналом установленных технических требований. По результатам контроля оформляются документы: технологический паспорт, карта измерений и журнал контроля технологического процесса.

Качество всех процессов создания, изготовления и эксплуатации изделий в значительной степени определяется качеством труда исполнителей этих процессов. Показателями качества труда работника могут быть: процент сдачи результатов труда с первого предъявления, процент выхода годной продукции (или процент брака), количество и значимость дефектов в работе, производительность труда, показатели качества результатов труда, в том числе показатели качества создаваемой продукции.

Качество инженерного труда можно оценить с помощью коэффициента:

kk = ∑n Wi ki , i=1

где n – число критериев;

Wi – степень важности оцениваемого критерия; ki – оценка величины i-го критерия.

В числе критериев оценки профессиональное мастерство (комплекс практических и теоретических знаний, способствующих качественному выполнению задания), творчество и самостоятельность в работе, качество ее выполнения и др. Уровень каждого критерия оценивается в баллах экспертным путем по результатам работы в анализируемом периоде. Использование коэффициента качества труда для инженерно-технических работников позволяет более объективно материально и морально стимулировать их труд, а также проводить в соответствии с планом аттестацию этой категории исполнителей.

123

Взависимости от места контроля качества продукции в процессе производства деталей и изделий различают входной контроль, операционный и контроль готовой продукции, который проводится непосредственно после изготовления или по результатам хранения, или транспортировки изделия. Входной контроль имеет большое значение перед ответственными или дорогостоящими операциями, а также в случаях нестабильного качества исходных материалов, заготовок, комплектующих изделий и деталей. Операционный контроль, хотя и требует больших затрат времени, позволяет выявить дефектные и бракованные детали в процессе изготовления, предупредить их попадание на последующие операции. Большую часть таких контрольных операций выполняют сами рабочие, наладчики, мастера. Служба ОТК, как правило, проводит инспекционный контроль.

Впроцессе контроля качества продукции она делится на годную и дефектную. Годная продукция удовлетворяет всем требованиям нормативнотехнической документации, дефектная имеет явный или скрытый дефект – малозначительный или критический. Малозначительный дефект существенно не влияет на использование продукции по назначению, значительный – существенно влияет, но не является критическим.

При наличии критических дефектов использование продукции по назначению практически невозможно или недопустимо. Для обнаружения критических дефектов применяют сплошной контроль с использованием совершенной контрольной и диагностической аппаратуры. Дефект называется устранимым, если его ликвидация технически возможна и экономически целесообразна. Если же она технически невозможна или экономически нецелесообразна, то такой дефект называется неустранимым. Бракованной считается продукция, передача которой потребителю не допускается из-за наличия дефектов. Если все дефекты устранимы, то брак является исправимым,

впротивном случае он неисправим. Для анализа и устранения причин

124

появления бракованных деталей и изделий проводится классификация по видам брака с определением виновных, что фиксируется в акте о браке.

Качество готовых изделий контролируется по результатам испытаний. Опытный образец (опытная партия) изготавливается и испытывается, чтобы проверить соответствие проектируемого изделия требованиям технического задания. Для этого предусмотрены предварительные (заводские) и приемочные испытания. По результатам этих испытаний составляется заключение о качестве изделия и соответствии его техническому заданию. Предварительные

иприемочные испытания могут проводиться как в лабораторных условиях, так

ив условиях эксплуатации. Подготовка производства заканчивается изготовлением и испытанием установочной серии изделий. Готовность к серийному или массовому производству продукции определяется по результатам изготовления и испытания головной (контрольной) серии изделий. При этом технологический процесс должен быть полностью оснащен.

Всерийном или массовом производстве проводят типовые, периодические

иприемо-сдаточные испытания. Типовые испытания проводят после внесения конструкторских или технологических изменений. Периодические испытания устанавливают стабильность качества изделий и их соответствие стандартам и конструкторской документации. Приемо-сдаточные испытания изделия проводят при приемочном контроле готовой продукции с целью обнаружения неисправностей.

Врешении проблемы повышения качества продукции и эффективности производства важную роль играют статистические методы (рис. 9) управления качеством. Для исследования используются статистические методы прогнозирования и обоснования технических норм и допусков, статистический анализ качества продукции, статистический анализ дефектов продукции, возникающих в процессе производства, испытаний и эксплуатации. Для контроля качества используется статистический приемочный контроль продукции.

125

Рис.9. Схема использования статистических методов при обеспечении качества

Статистический приемочный контроль – это выборочный контроль качества продукции, при котором для обоснования плана контроля используются методы математической статистики. План контроля – это совокупность правил, по которым производится выборка из партии изготовленных изделий или деталей и на основании их качества делается заключение о качестве всей партии продукции. Методы статистического приемочного контроля применяются для входного контроля материалов, сырья и комплектующих изделий, при операционном контроле и контроле готовой продукции.

На практике используется одноступенчатый, двухступенчатый и последовательный методы контроля. Одноступенчатый контроль позволяет делать заключение о качестве продукции по одной выборке. Двухступенчатый контроль предполагает принятие решений о качестве продукции по результатам

126

не более двух выборок, причем отбор второй выборки зависит от результатов проверки первой выборки. Последовательный контроль не определяет заранее количество изделий, по которым будет сделан вывод о качестве продукции. Следует отметить, что среднее число проверяемых изделий с ростом числа ступеней убывает, однако при этом возникают трудности организационного характера и требуется более высокая квалификация контролеров. Вследствие этого многоступенчатый контроль качества продукции пока еще не нашел достаточного распространения. Последовательный же контроль используется в организации ресурсных испытаний на надежность, где большое значение имеет уменьшение объема выборки.

Статистический приемочный контроль используется в условиях устойчивых технологических процессов в массовом и крупносерийном производстве. По сравнению со сплошным контролем он сокращает количество контролируемых объектов, однако трудоемкость каждой контрольной операции возрастает из-за использования измерительной аппаратуры (а не простых контрольных инструментов в виде скоб или калибров), определяющей значение контролируемого параметра.

Методы управления технологическими процессами можно разделить в зависимости от их совершенства на три группы: регулирование, автоматизированное управление и автоматическое управление. Методы статистического регулирования, как правило, позволяют контролировать один из параметров качества одной из операций технологического процесса. Автоматизация контроля, применение ЭВМ для анализа контролируемых параметров и выработки решения о качестве технологического процесса позволяют перейти на следующую ступень развития систем управления технологическими процессами, создавая АСУТП (автоматизированные системы управления технологическим процессом).

Статистическое регулирование производится с использованием контрольной карты, отображающей уровень настройки и точности

127

технологического процесса. На контрольной карте обозначаются границы регулирования, установленные с учетом закона распределения контролируемого параметра, характера процесса.

Статистическое регулирование технологического процесса включает три этапа: наблюдение за устойчивостью технологического процесса, выявление причин в случае нарушения качества технологического процесса и устранение причин путем регулирования процесса. Таким образом, метод статистического регулирования технологического процесса предупреждает возникновение брака, а потому является профилактическим.

В условиях серийного и массового производства целесообразно использовать методы непрерывного контроля за ходом технологического процесса и статистического регулирования его качества. Усложнение оборудования и технологических систем предъявляет особенно высокие требования к системе управления качеством технологического процесса. Нормальное функционирование автоматических линий и гибких автоматизированных систем требует получения постоянной информации не только о качестве продукции на выходе системы, но и о работоспособности технологических систем, включающих оборудование, оснастку и инструмент, заготовку и исполнителя – рабочего, оператора или наладчика. Поэтому трудоемкость контрольных операций в автоматическом и гибком автоматизированном производстве достигает 50% и более в общих трудовых затратах, связанных с изготовлением продукции.

Требования к системе контроля операций в высокоорганизованных технологических системах следующие: измерение контролируемых параметров должно производиться в динамическом рабочем режиме; сигнал с преобразователя, контролирующего параметр, должен быть непрерывным; структура систем контроля должна быть изменяющаяся за счет модульного принципа их организации; нужна высокая надежность элементов технологического процесса, системы контроля качества и системы управления.

128

В связи с этим совершенствование существующих и создание новых систем управления качеством технологических процессов должно идти по двум основным направлениям:

-разработка новых методов выполнения контрольных операций и автоматизации контроля;

-создание гибких автоматизированных систем контроля (ГАК).

Наиболее перспективными являются методы неразрушающего контроля (акустический, магнитный, оптический, радиационный и др.), оснащение оборудования средствами диагностики для контроля технического состояния технологических систем.

Совершенствование системы управления качеством продукции должно создавать такие экономические и организационные условия, которые стимулировали бы качественный, производительный труд, инициативу исполнителей. Плохая работа должна непосредственно сказываться на материальном вознаграждении, на служебном положении и на авторитете работника.

7.5 Анализ качества продукции

Оценка и анализ качества продукции, являясь обратной связью в системе управления производственным процессом, дают информацию для совершенствования производства. Отрасль науки, изучающая и реализующая методы количественной оценки качества продукции, называется квалиметрия. Различают следующие основные методы определения показателей качества:

-измерительный – на основе технических средств (показатели назначения, параметрической надежности, экологические и др.);

-экспертный – при котором решение о значении показателей качества продукции принимается экспертами (показатели назначения, эстетические и др.);

129

-регистрационный – на основе наблюдений и подсчета числа событий, предметов, затрат (показатели надежности функционирования, экологические и др.);

-расчетный – на основе использования теоретических и (или) эмпирических зависимостей показателей качества продукции от ее параметров. Расчетный относится к методам прогнозирования показателей качества.

При наличии сигнала о нарушении производственного процесса (например, по данным контрольной карты) должны быть выявлены и устранены определенные не случайные причины нарушения. Под определенными причинами следует понимать существование факторов, которые допускают изучение и воздействие на себя. Случайные причины неизбежно встречаются в любом процессе, даже если технологический процесс проводится с использованием стандартных методов и сырья. Исключение случайных причин невозможно технически или нецелесообразно экономически.

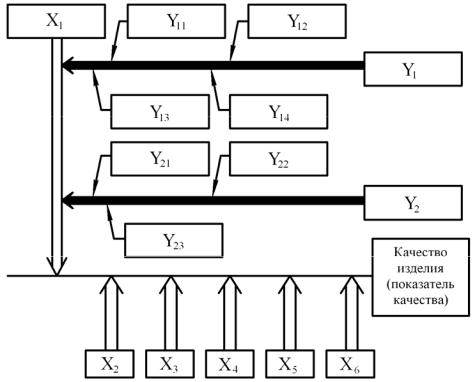

Часто при определении факторов, которые влияют на какой-либо показатель, характеризующий качество, используют причинно-следственные диаграммы (диаграммы Исикавы). Диаграмма состоит из анализируемого показателя качества и факторов, формирующих этот показатель (рис. 10).

Построение диаграмм включает следующие этапы:

1.Выбор результативного показателя, характеризующего качество изделия, процесса.

2.Анализ и разработку основных интегральных факторов Xi, определяющих показатель качества, формирующих их дифференциальных факторов Yi и более мелких факторов, протекающих в системе или в процессе.

3.Ранжирование факторов по их значимости и выделение наиболее важных. Этот этап осуществляется с использованием экспертных методов оценки.

130

Рис.10. Структура причинно-следственной диаграммы Исикавы

Диаграмма дает представление о значимости факторов и может явиться инструментом в организации производства, планирования и проведения мероприятий по повышению качества. С помощью диаграммы можно проводить анализ единичного показателя качества или качества всего объекта анализа. Число интегральных факторов, как правило, незначительно. Так, при анализе качества изделия основными интегральными факторами являются конкурентоспособный проект, совершенная технология, надежное оборудование, качественные материалы и комплектующие, а также качественные труд и организация производства. Другой подход при анализе качества продукции – составление диаграммы «по ходу» технологического процесса.

Выявление причин недостаточного качества продукции и планирование мероприятий по его повышению решается также с помощью диаграмм Парето. Все факторы, определяющие качество изделия, классифицируются с целью их