KeTePlraR7

.pdf

1.Изобразить кинематическую схему редуктора, указанного преподавателем. На схеме обозначить частоты вращения валов, числа зубьев колес, число заходов червяка, вращающие моменты, межосевые расстояния.

2.Разобрать редуктор, изучить конструкцию и систему смазывания. Выполнить эскизы основных узлов и деталей.

3.Провести необходимые измерения и выполнить расчеты.

4.Собрать редуктор.

5.Письменно ответить на контрольные вопросы и заполнить отчет.

Порядок выполнения работы

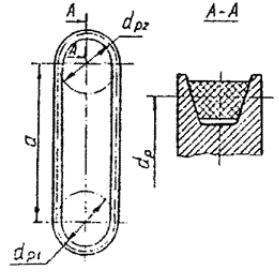

Для изучения червячного зацепления необходимо определить ряд параметров червяка и червячного колеса (рис. 4) и заполнить результатами измерений таблицу.

рис.4

На рис. 4 обозначено: А - база измерения - расстояние между двумя одноименными точками на профиле червяка; n - число шагов в базе; P1 - осевой шаг. Используя базу измерения, можно более точно определить осе-

вой шаг: P1=A/n.

Осевой модуль m=P1/ .

Приближенное значение модуля, полученное по результатам замеров, следует округлить до стандартного из ряда по ГОСТ 19672-74: 1,0; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0; 12,5.; 16,0; 20,0;25,0 мм.

Допустимы также значения 1,6; 3,0; 3,5; 6,0; 7,0; 12,0 мм.

Передаточное число передачи U =Z2/Z1 , где Z2 - число зубьев колеса; Z1 - число заходов червяка.

Ориентировочное значение делительного диаметра d1 червяка определяют по зависимости d1=da1-2m, используя значение диаметра da1 вершин червяка, полученное замером. Значение коэффициента q =d1/m диаметра червяка округляют до стандартного из ряда значений по ГОСТ

19672-74,

1-й ряд: 8; 10; 12,5; 16; 20;

21

2-й ряд: 7,1; 9,0; 11,2; 14; 18; 22,4.

Стандартные значения m и q используют для уточнения d1/di=mq Коэффициент смещения инструмента в червячной передаче:

x = aW/m-0,5(Z2+q)

Нарезание червячного колеса со смещением инструмента применяют в том случае, если необходимо использовать заданное (например, стандартное) межосевое расстояние, а также для некоторого изменения передаточного числа за счет изменения числа зубьев (Z2 2) на колесе.

Значение коэффициента смещения должно находиться в пределах – 1 +1 . Положительные значения соответствуют увеличению межосевого расстояния aW , а отрицательные – уменьшению aW.

W - межосевое расстояние, мм;

b1 – длина нарезанной части червяка, мм; b2 – ширина венца червячного колеса, мм; Z1 – число заходов червяка;

Z2 – число зубьев червячного колеса; d1 – делительный диаметр червяка;

d2 – делительный диаметр червячного колеса; Рz– ход витка.;

Р– расчетный шаг червяка; 2δ– условный угол обхвата червяка колесом; m– осевой модуль червяка;

q – коэффициент диаметра червяка;

Используя основные параметры, получают передаточное число ступени редуктора u1 = z2 / z1 ;

Uред =uТ*uБ;

где uТ и uБ - передаточные числа тихоходной и быстроходной ступеней. В ходе выполнения работы необходимо заполнить таблицу:

Таблица 6

W b1 b2 Z1 Z2 d1 d2 m Рt Рz 2δ q u1 Uред

Параметры

червячного

редуктора Используя результаты исследования, выполнить расчет параметров червяка и

червячного колеса, провести сравнение расчетных значений с полученными ранее путем измерений и сделать вывод.

Форма отчета:

22

1.Наименование работы.

2.Цель работы.

3.Задание на работу.

4.Результаты работы.

5.Вывод.

Задания для самостоятельной работы:

1.Вам необходимо увеличить крутящий момент на выходе, однако геометрические размеры червячного редуктора не должны измениться. Опишите порядок своих действий по решению этой проблемы в виде алгоритма. Все необходимые данные запросите.

2.При эксплуатации червячного редуктора ему необходимо дополнительное охлаждение. Однако подвести воду для охлаждения технически невозможно. Увеличение оребренности редуктора невозможно по конструктивным соображениям. Предложите пути решения этой проблемы. Ход решения запишите в виде алгоритма.

3.При каких условиях корпуса червячных редукторов делают разъемными?

4.С какой целью проводят регулирование подшипников и зацепления? Изложите последовательность регулирования в виде алгоритма.

5.Почему используют смещение при изготовлении передачи?

Литература:

1.Иванов М.Н. Финогенов Н.П. Детали машин. М.: Высшая школа, 2007.

2.Перель Л.Я., Филатов А.А. Подшипники качения. Справочник, 2-е издание, - М.; Машиностроение, 1992.

ЛАБОРАТОРНАЯ РАБОТА № 7 Тема: «Исследование работы ременной передачи»

Цель работы: - экспериментальное исследование скольжения и КПД в клиноременной передаче и определение оптимального уровня нагружения передачи, соответствующего наибольшему КПД.

23

Ход работы:

1.Изучить конструкцию ремней по образцам.

2.Заполнить отчет, на схеме обозначить частоты вращения валов, вид и количество ремней, вращающие моменты, межосевые расстояния.

3.Провести необходимые измерения и выполнить расчеты.

4.Ответить на контрольные вопросы.

Порядок выполнения работы

Для оценки работоспособности передачи исследуем экспериментальные зависимости коэффициента относительного скольжения и КПД от передаваемой окружной силы при постоянном предварительном натяжении

2F0.

Для передачи с постоянным предварительным натяжением справедлива зависимость F1+F2=2F0 ,где F1 и F2 -натяжение ведущей и ведомой ветвей при нагружении.

Допускаемое предварительное натяжение назначает по формуле

[F0]=[б0]*А

где [б0] - допустимое напряжение от предварительного натяжения, A - площадь поперечного сечения, мм2.

Разность натяжения ветвей равна окружной силе Ft=F1-F2

Оценку уровня нагружения передачи производят, используя коэффициент тяги

=Ft/2F0=(F1-F2)/(F1+F2)

Коэффициент относительного скольжения определяют по зависимости

=(v1-v2)/v1 = 1- v1/v2

где v1,v2 –окружные скорости на ведущем и ведомом валах, КПД передачи находят по формуле =P1/P2 , где P1 и P2 – мощности на ведущем и ведомом валах. Определив при испытаниях 0 получают основу для назначения оптимальной окружной силы и мощности:

Ftопт=2 0*F0 ; P2опт = Ftопт*v2/1000=2 0F0v2/1000

где P2опт- оптимальная мощность, кВт; Ftопт - оптимальная окружная сила, Н;

v2 – окружная скорость на на ведомом шкиве, м/с.

Кривые скольжения получают обычно при окружной скорости на ведущем шкиве, равной 10м/с.

24

Условия испытаний зависят от конструкции машины: клиновой ремень сечения А по ГОСТ 1284.1-80: шкивы одинакового диаметра dP1=dP2 (рис. 5), напряжение предварительного натяжения б0 сила предварительного натяжения ремня 2F0=2б0AP.

рис.5

При испытаниях ременную передачу последовательно нагружают дискретными значениями вращающего момента Тд путем изменения диаметра шкива, переходом с одного «ручья» на другой.. На каждом уровне нагружения в протокол заносят следующие данные: n1 , n2 - частоты вращения ведущего и ведомого шкивов. Определяют значения величин моментов Тn и Тд.

Вычисление результатов испытаний производят по следующим зависимостям.

Окружная сила Ft на ведомом шкиве Ft=2Tд*103/dP где Ft- окружная сила, Н; Тд - вращающий момент, Н.м;

dP - расчетный диаметр, мм. Коэффициент тяги

Коэффициент относительного скольжения вычисляют, заменяя в формуле окружные скорости частотой вращения и расчетными диаметрами

шкивов: v1= dP1n1/60000; v2= dP2n2/60000

Здесь n1 , n2 - частоты вращения ведущего и ведомого шкивов, мин-1.

Тогда, =(v1-v2)/v1=( dP1n1- dP2n2)/dP1n1

При идеально выполненных размерах шкивов dP1= dP2 , =1- n1/n2

Однако расчетные диаметры реально изготовленных шкивов имеют небольшие отклонения от номинального размера. Поэтому для нахождения действительного отношения диаметров шкивов dP2/dP1 измеряют отношение

25

частот вращения валов n10/n20 при холостом ходе ременной передачи, при этом скольжение отсутствует: =0=1- dP2n10/ dP1n20 , т.е. dP2/ dP1= n10/n20

=1- n2 n10/ n20n1

Результаты заносят в таблицу и выполняют необходимые расчеты. Данные испытаний ременной передачи представляют в виде кривой

скольжения =f( ) и кривой КПД =f( ) получаемых путем визуальной аппроксимации последовательности экспериментальных точек. На этих кривых находят максимальное значение КПД и коэффициент тяги 0, соответствующий nmaх.

В заключении по лабораторной работе следует определить, оптимальную окружную силу Ft опт и оптимальную мощность по зависимости для точки с = 0 , в которой уровень нагружения является оптимальным и ответить на контрольные вопросы.

Таблица 7

Параметры |

W |

d1 |

d2 |

Ft |

Tд |

Tд1 |

|

n1 |

n2 |

v1 |

v2 |

u1 |

Характеристики |

|

|

|

|

|

|

|

|

|

|

|

|

ременной |

|

|

|

|

|

|

|

|

|

|

|

|

передачи |

|

|

|

|

|

|

|

|

|

|

|

|

Используя данные этой таблицы, параметров ременной передачи. Провести полученными ранее путем измерений результатов сделать вывод.

выполнить расчет измеренных сравнение расчетных значений с и на основании полученных

Форма отчета:

1.Наименование работы.

2.Цель работы.

3.Задание на работу.

4.Результаты работы.

5.Вывод.

Задания для самостоятельной работы:

1.При работе клиноременной передачи, через некоторое время стал проскальзывать ремень. Проанализируйте имеющуюся проблему? Предложите пути решения данной проблемы. При необходимости запросите дополнительные данные. Решение проблемы запишите в виде алгоритма.

26

2.В процессе работы клиноременной передачи периодически происходит сход ремня. Какие причины могут быть у этого отказа? Проведите анализ проблемы и его ход запишите в виде алгоритма.

3.В процессе эксплуатации ременных передач периодически происходит их разрыв. Объясните причину этого явления. Свои рассуждения запишите в виде алгоритма.

Литература:

1. Иванов М.Н. Финогенов Н.П. Детали машин. М.: Высшая школа, 2007.

ЛАБОРАТОРНАЯ РАБОТА № 8

Тема: «Исследование работы цепной передачи» Цель работы: - экспериментальное исследование зацепления и КПД в

цепной передаче и определение оптимального уровня нагружения передачи, соответствующего наибольшему КПД.

Ход работы:

1.По методическим указаниям ознакомиться с классификацией цепей.

2.Изучить конструкцию цепей по образцам.

3.Заполнить отчет, на схеме обозначить частоты вращения валов, вид цепи, вращающие моменты, межосевые расстояния.

4.Провести необходимые измерения и выполнить расчеты.

5.Ответить на контрольные вопросы.

Порядок выполнения работы.

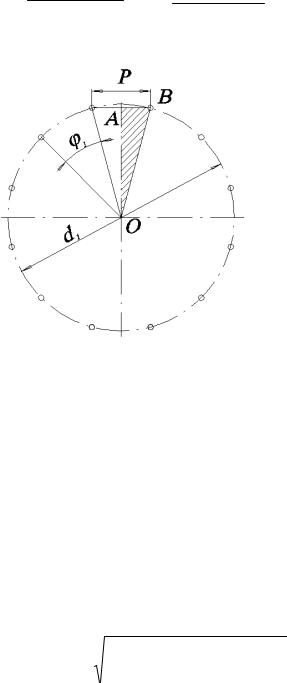

Для изучения цепной передачи необходимо определить ряд параметров ведущей и ведомой звездочек и цепи (рис. 6) и заполнить результатами измерений таблицу.

Передаточное число передачи U =Z2/Z1 , где Z2 - число зубьев ведомой звездочки; Z1 - число зубьев ведущей звездочки.

Делительные диаметры звездочек определяют по расположению центров шарниров цепи на зубьях звездочек. Из рассмотрения треугольника АОВ на схеме малой звездочки цепной передачи (рис. 6) следует:

P/2 d1 sin( 1 /2)/2,

где φ1 - угловой шаг, φ1= 360°/ z1, z1- число зубьев малой звездочки. Тогда делительные диаметры малой и большой звездочек (мм):

27

P P

d1 sin(180 /z1) , d2 sin(180 /z2 )

рис.6

Формула для определения длины цепи получена по аналогии с формулой для длины ремня, число звеньев получают делением длины цепи на шаг. Число звеньев цепи W зависит от межосевого расстояния W, шага P и чисел зубьев звездочек Z1 и Z2:

W |

z z |

2 |

|

2a |

z |

2 |

z |

2 |

P |

||

1 |

|

|

|

|

1 |

|

|

|

|||

2 |

|

P |

|

2 |

a |

||||||

|

|

|

|

|

|

||||||

Полученное значение W округляют до ближайшего большего четного числа. Четное число звеньев цепи позволяет избежать применения переходных звеньев при соединении концов цепи.

Межосевое расстояние (без учета провисания цепи) определяют как больший корень квадратного уравнения:

|

p |

|

z z |

2 |

|

|

z z |

2 |

2 |

z |

2 |

z |

2 |

|||

a |

|

W |

1 |

|

W |

1 |

|

8 |

|

1 |

|

. |

||||

|

2 |

|

|

|

|

2 |

||||||||||

|

4 |

|

|

|

2 |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Цепь должна иметь некоторое провисание во избежание повышенной нагрузки на цепь и валы от силы натяжения и радиального биения звездочек. Для этого межосевое расстояние уменьшают на (0,002…0,004) W.

W - межосевое расстояние, мм;

Z1 – число зубьев ведущей звездочки;

28

Z2 – число зубьев ведомой звездочки;

d1 – делительный диаметр ведомой звездочки; d2 – делительный диаметр ведущей звездочки; Р2– шаг звездочки.; Р– шаг цепи; φ1 – угловой шаг;

W – число звеньев цепи.

Используя основные параметры, получают передаточное число ступени редуктора u1 = z2 / z1 ;

Uред =uТ*uБ;

где uТ и uБ - передаточные числа тихоходной и быстроходной ступеней. В ходе выполнения работы необходимо заполнить таблицу:

Таблица 8

|

W |

Z1 |

Z2 |

d1 |

d2 |

Р |

Р2 |

φ1 |

Тип |

W |

u1 |

Uред |

|

|

|

|

|

|

|

|

|

цепи |

|

|

|

Характеристики |

|

|

|

|

|

|

|

|

|

|

|

|

цепной передачи |

|

|

|

|

|

|

|

|

|

|

|

|

Используя данные этой таблицы, выполнить расчет измеренных параметров цепной передачи. Провести сравнение расчетных значений с полученными ранее путем измерений и на основании полученных результатов сделать вывод.

Форма отчета:

1.Наименование работы.

2.Цель работы.

3.Задание на работу.

4.Результаты работы.

5.Вывод.

Задания для самостоятельной работы:

1.Вам принесли звездочку цепной передачи у которой произошло подрезание зубьев. Сделайте анализ причин возникновения данной неисправности. Предложите способ устранения неисправности. Свои действия запишите в виде алгоритма.

29

2.В сконструированной по Вашим расчетам передаче происходит быстрый износ шарниров цепи. Почему это происходит? Сделайте анализ причины. В случае необходимости запросите дополнительную информацию о работе передачи

Литература:

1. Иванов М.Н. Финогенов Н.П. Детали машин. М.: Высшая школа, 2007.

ЛАБОРАТОРНАЯ РАБОТА № 9 Тема: «Исследование передачи винт – гайка»

Цель работы: изучение кинематики и конструкции передачи винт – гайка.

Ход работы:

1.По методическим указаниям ознакомиться с передачами винтовой парой, их условными обозначениями.

2.Изучить конструкцию передачи винт - гайка по образцам.

3.Заполнить отчет, проверить условие самоторможения;

4.Ответить на контрольные вопросы.

Порядок выполнения работы

Для изучения передачи винт – гайка необходимо определить ряд параметров винта и гайки (рис. 7) и заполнить результатами измерений таблицу.

Угол между боковой стороной профиля и перпендикуляром к оси резьбы называют углом наклона боковой стороны и обозначают γ. Значения отношений рабочей высоты профиля резьбы H1 к шагу резьбы Р, называемых коэффициентами высоты резьбы, и углов γ представлены в табл. 1.

Высоту гайки передачи обозначают HГ, коэффициент высоты гайки – ψH = HГ / d2 , где d2 - средний диаметр резьбы.

30