Технологический маршрут интегральной структуры, составленной из КМОП- и МЭМС-структуры (2)

.docxМинистерство науки и высшего образования Российской Федерации

Федеральное государственное автономное образовательное

учреждение высшего образования

«Южный федеральный университет»

Институт нанотехнологий, электроники и приборостроения

ОТЧЁТ

О ИНДИВИДУАЛЬНОМ ЗАДАНИИ

по дисциплине

Технологические процессы производства изделий из материалов и наноматериалов

ТЕХНОЛОГИЧЕСКИЙ МАРШРУТ ИНТЕГРАЛЬНОЙ СХЕМЫ, СОСТАВЛЕННОЙ ИЗ КМОП- И МЭМС-СТРУКТУРЫ

Выполнил студент группы ЭПбо4-7:

Атаманчук А.А.

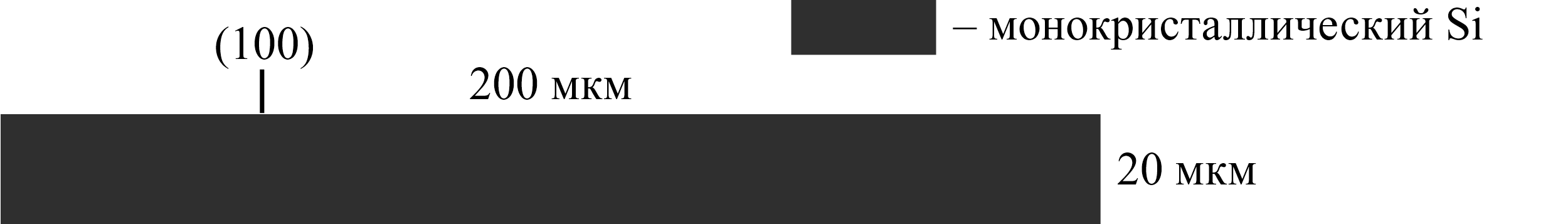

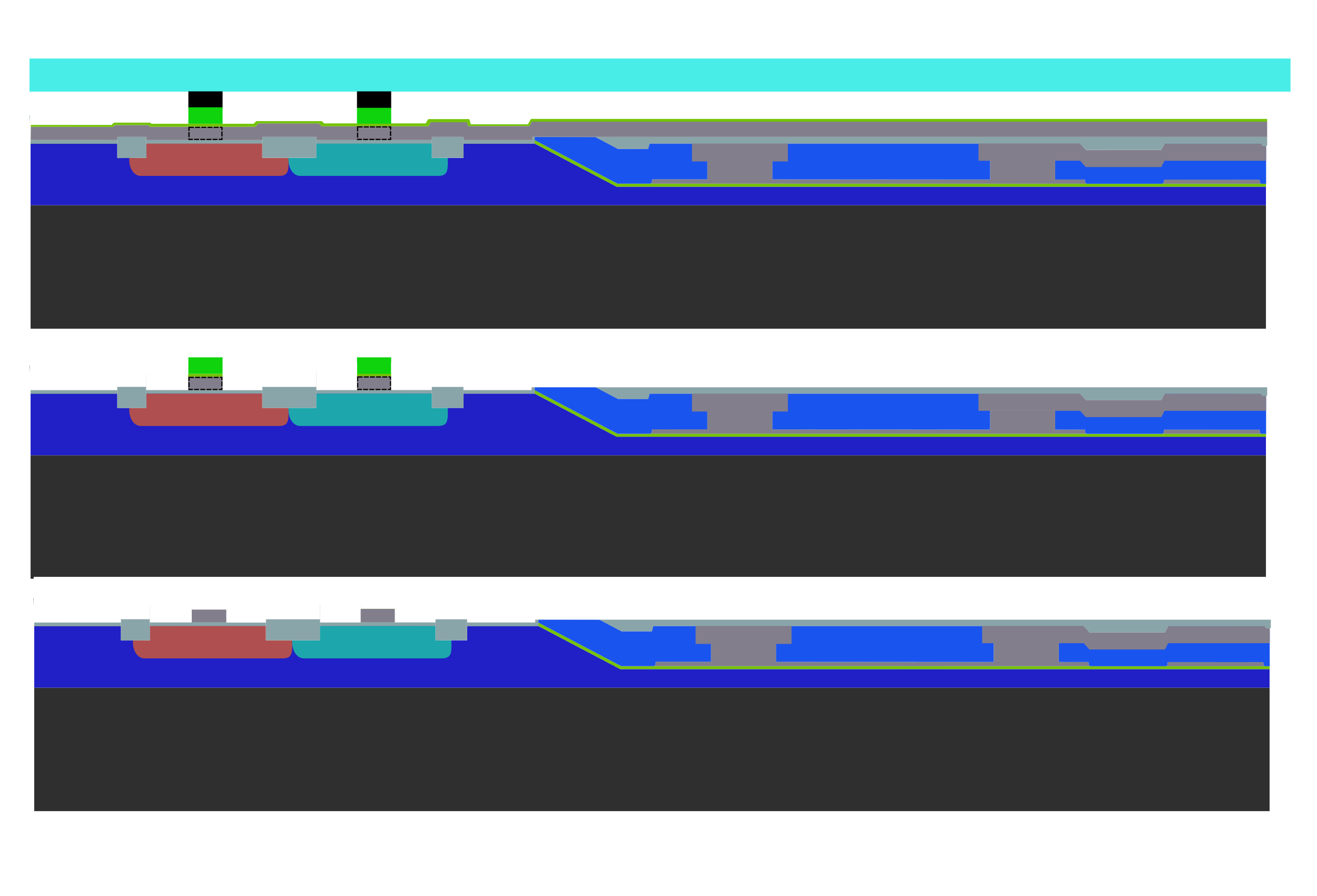

Интегральная структура сформирована на кремниевой монокристаллической подложке (полупроводниковой пластине) с ориентацией рабочей поверхности (100) (рисунок 1), форм-фактора 50–300 (с допуском ±5 %) мм и толщиной 275–775 мкм [1, 2] соответственно (с допуском ±20 %, но предпочтительней ±2 % [3]) (выбраны такие типовые размеры, поскольку предполагается производство структур групповым методом), легированная фосфором примесью N.-типа (марка КЭФ-5 с ориентацией плоскости торцевого среза монокристаллического слитка кремния (100) [4]). Также предполагается, что было проведено шлифование и полировка до 14 класса чистоты (ГОСТ 2789-59).

Заданная ориентация рабочей поверхности (100) будет необходима для последующего анизотропного травления эпитаксиального (далее эпи.) слоя. На рисунке 1 приведён (прямоугольный) участок (в профиль) такой подложки (размерами 200 на 20 мкм (10:1) (на рисунках сохранено данное отношение сторон и только для формируемых конструкционных структур: для служебных технологических структур: шаблонов, масок и другого такое соотношение не обязательно, что сохранено)) на котором будет выполнено конструктивно законченное устройство (интегральная структура).

|

Рисунок 1 – Исходный участок подложки |

Номер операции |

Операция |

Рисунок |

Ссылка(-и) на источник(-и) |

1 |

(1-я) Химическая обработка (очистка) монокристаллических (далее моно.) пластин кремния в перекисно-аммиачном водном 10 % растворе (NH4OH+H2O2+H2O) ([NH4OH]:[H2O2]=7:1). Температура обработки 75–80 °C. Время обработки 5 мин. Затем производится промывка в деионизованной воде в течение 4 мин и сушка на центрифуге в течение 2 мин. |

|

5 |

2 |

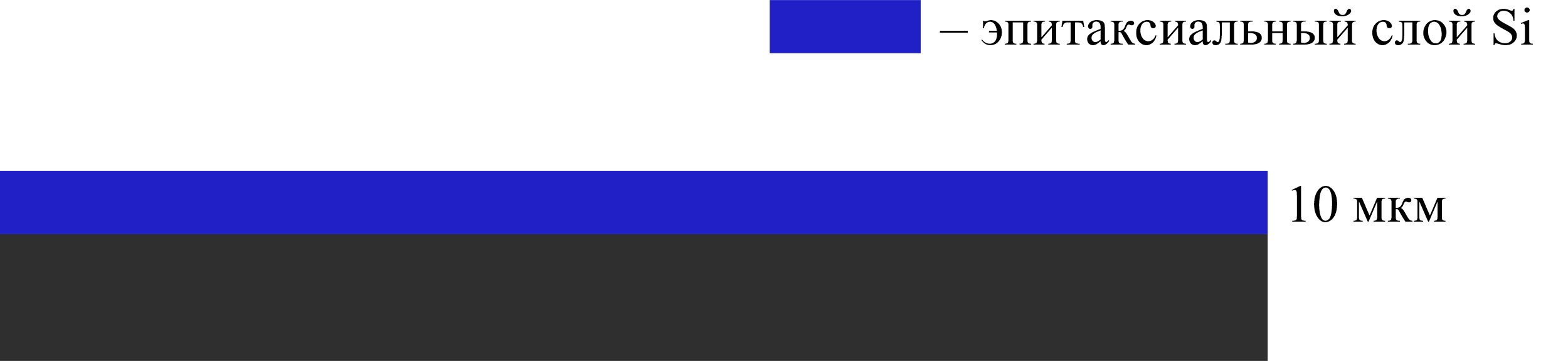

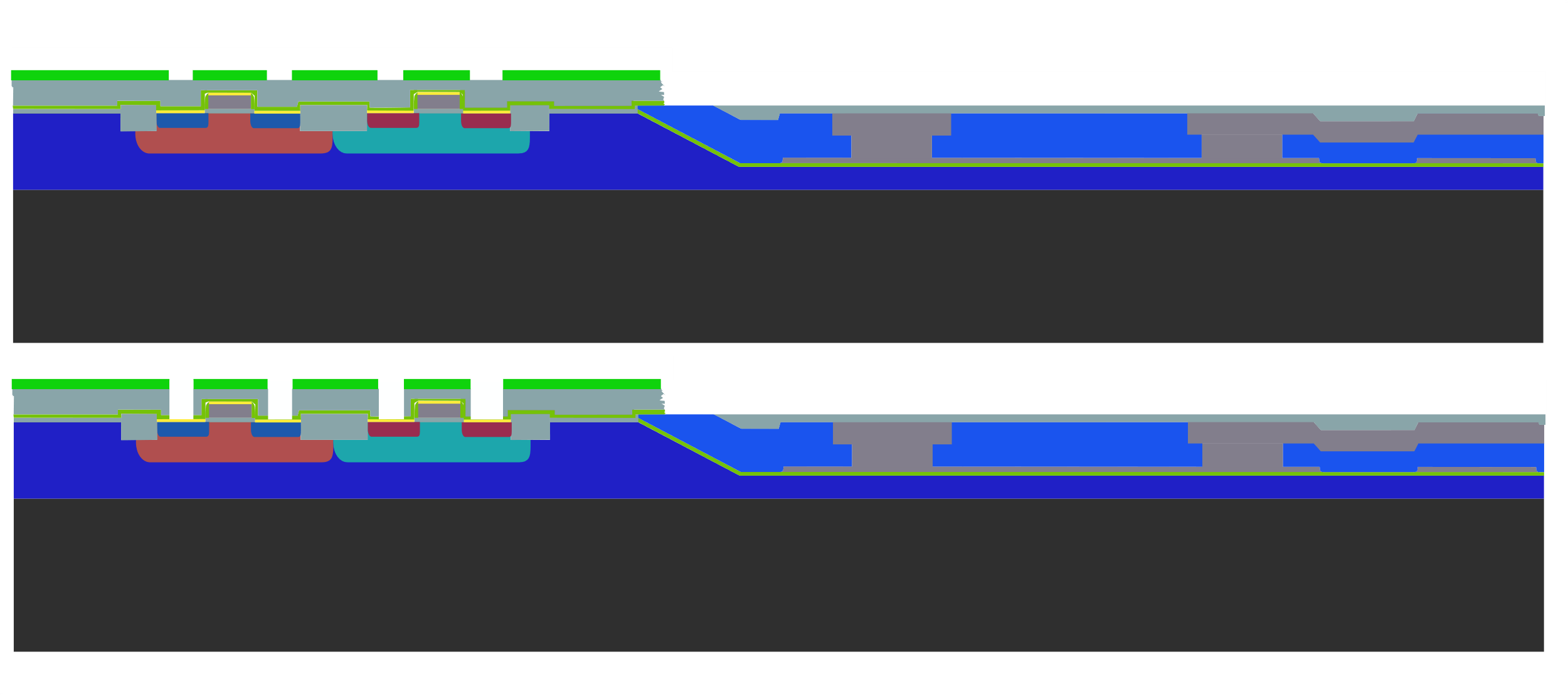

Эпитаксия моно. слоя кремния N.-типа методом химического осаждения из газовой фазы по реакциям: (1) SiCl4+2H2=Si+4HCl, (2) 2PCl3+3H2=2P+6HCl (эта реакция необходима для роста кремния с N.-типом проводимости). Температура процесса 1200 °C. Скорость роста 1 мкм/мин. Толщина наращиваемой плёнки 10 мкм. Время роста 10 мин. Удельное сопротивление материала должно находиться в диапазоне 5–50 Ом·см. При этом кремниевая подложка легирована более значительно по отношению к выращенному слою (подложка – N.+-проводимость; эпи. слой – N.−-проводимость). |

|

6–8 |

3 |

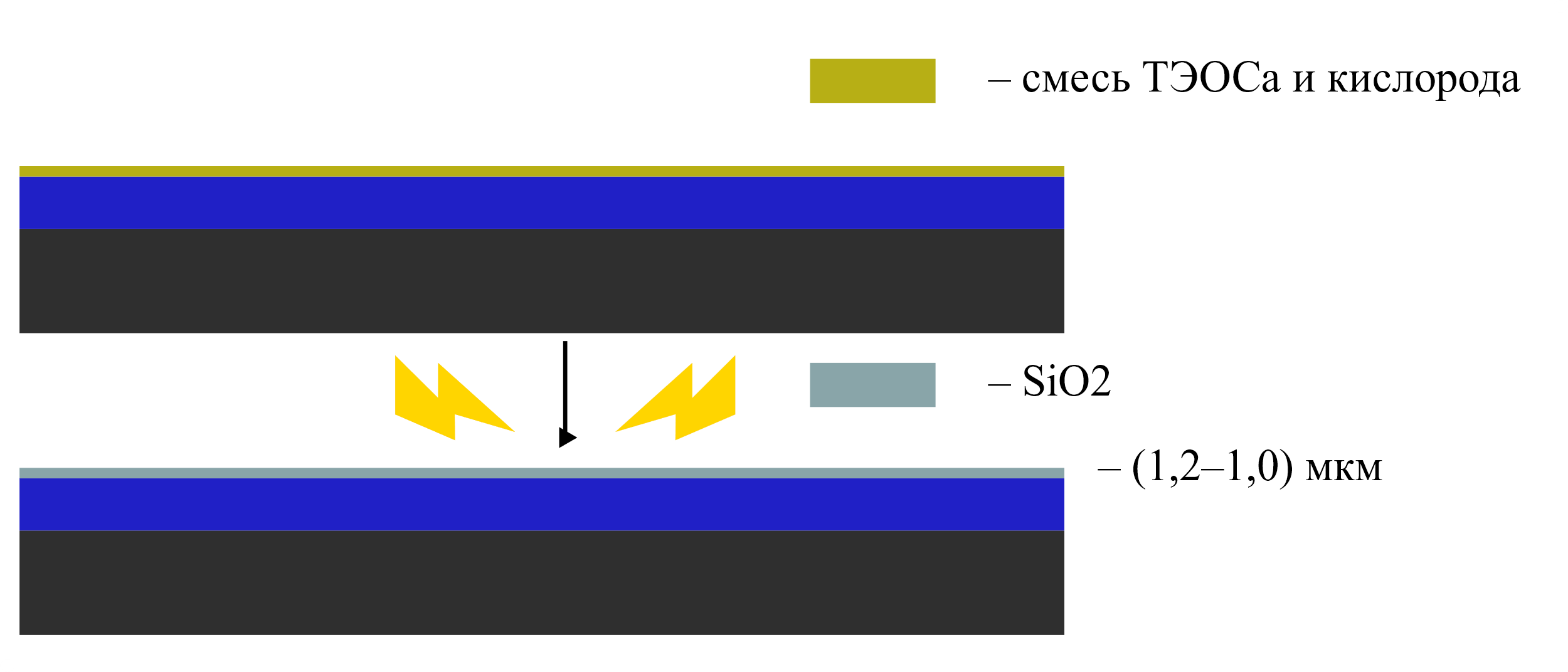

Формирование слоя (ди-)оксида кремния (SiO2) на поверхности эпи. слоя методом химического осаждения из газовой фазы с плазменной активацией для создания маски под анизотропное травление эпи. слоя кремния. Оксид кремния получают из смеси паров тетраэтоксисилана (ТЭОС) и кислорода (например, на установке Precision 5000 может использоваться универсальный реактор для процессов с ТЭОС (англ. Universal TEOS Chamber), с помощью которого может осуществляться подача паров ТЭОС через газовую панель с системой инжектирования жидкости): (C2H5O)4Si+12O2=SiO2+10H2O+8CO2. Температура 350–400 °C, давление ~ 2,4 мм рт. ст. Скорость осаждения 500–550 нм/мин. Осаждаемая толщина оксида ~ 1 мкм. Время осаждения ~ 2 мин. |

|

9, 10 |

4 |

(1-я) Контактная фотолитография для получения маски из SiO2 для анизотропного травления эпи. слоя (ФШ1 – фотошаблон 1) проводится следующими операциями. |

|

|

4.1 |

(4.1) Нанесение положительного фоторезиста марки ФП-383 методом центрифугирования с угловой скоростью центрифугирования ~ 3000 об/мин на протяжении 60 с для получения толщины фоторезистивного слоя ~ 1,2–1,0±0,1 мкм. |

11, 12 |

|

4.2 |

Сушка фоторезиста проводится в три этапа: (4.2.1) в скафандре при температуре (18–25) °С в течение 20 мин; (4.2.2) в термошкафу при температуре (97±3) °С в течение 30 мин; (4.2.3) в скафандре при температуре (18–25) °С в течение 30 мин. |

|

|

4.3 |

Экспонирование проводится в поле однородного излучения с интенсивностью излучения за секунду не более 40 мДж/см2 (диапазон светочувствительности плёнки толщиной (1,2–1,0±0,1) мкм). Время экспонирования определяется по соответствующей экспериментальной зависимости для фоторезиста данной партии. |

|

|

4.4 |

Проявление проводится в проявителе 0,7 %-ом (0,125 н) водном растворе КОН; время проявления 30–60 с. |

|

|

4.5 |

Термообработка (задубливание) проводится в термошкафу при температуре 120 °С в течение 20 мин. |

|

|

4.6 |

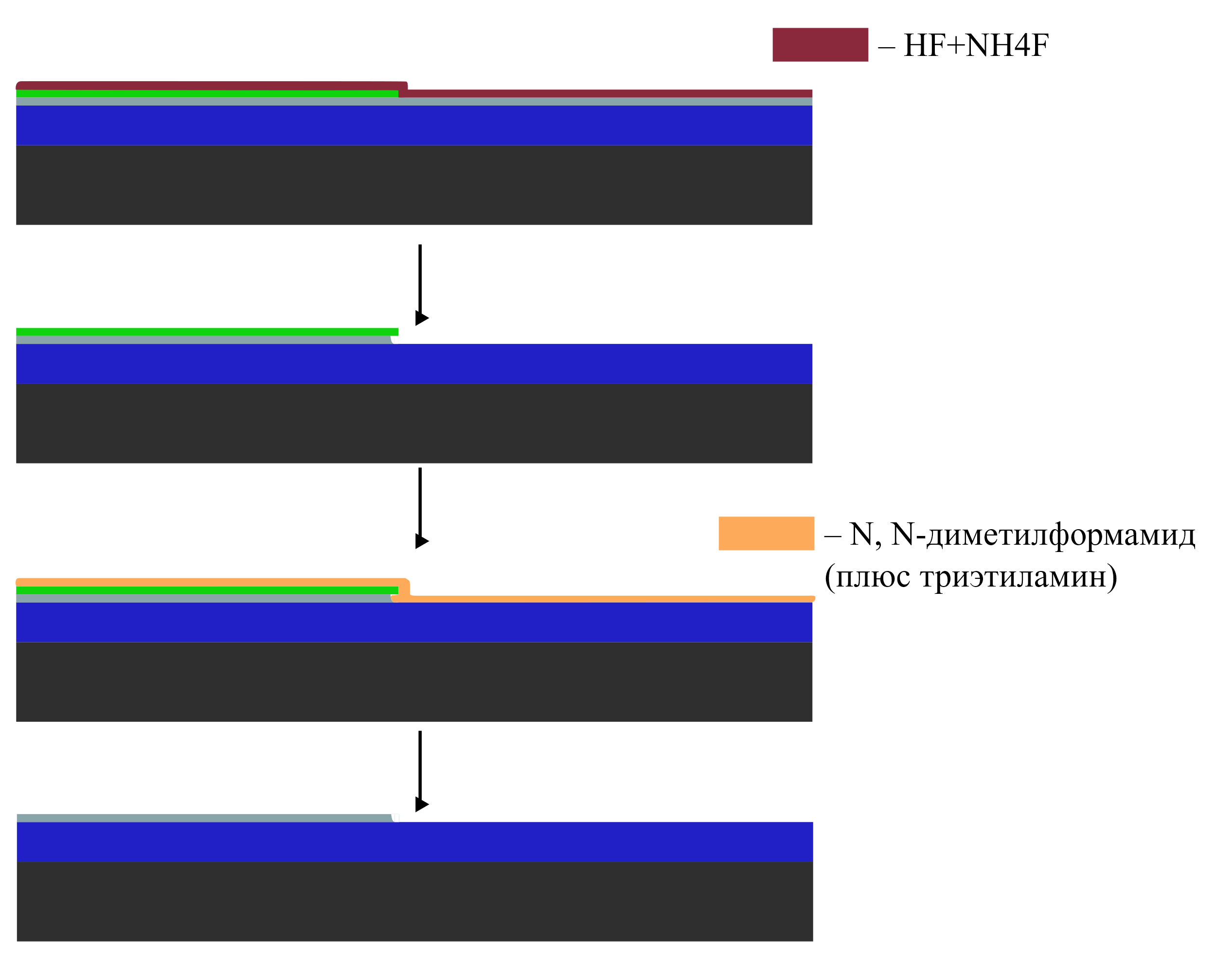

Травление (удаление) маски проводится в процессе её обработки в нагретом до 60–80 °С N, N-диметилформамиде или в смеси его с 5% триэтиламина после операции (5). |

|

|

5 |

Травление (и завершение (1-й) фотолитографии) оксида кремния по реакции [13] SiO2+4HF+2NH4F=(NH4)2SiF6+2H2O через буферный травитель, в который входит фтористый аммоний. Рекомендуемый состав буферного травителя: плавиковая кислота (48 %-ная), фторид аммония и вода в соотношении 2:7:1 соответственно. Оптимальная температура травления 20 °С. Травление идёт до эпи. слоя. Скорость травления в зависимости от состава 6–9 мкм/ч. Поэтому время травления 1 мкм SiO2 около 8 мин. |

|

13 |

6 |

Анизотропное травление эпи. слоя в 44% водном растворе КОН при 70 °C [14]. Скорость травления ~ 1,3 мкм/мин [15]. Время травления ~ 5,4 мин на глубину ~ 7 мкм. Подтрав под маску может быть оценён, если принять интервал отношений скоростей протрава в горизонтальном и латеральном направлении равным 10–400 [16], тогда скорости латерального подтрава лежат в диапазоне ~ 130,00–3,25 нм/мин соответственно. Тогда длина подтрава будет составлять 702,00–17,55 нм соответственно (на рисунке масштаб не соответствует). |

|

14–16 |

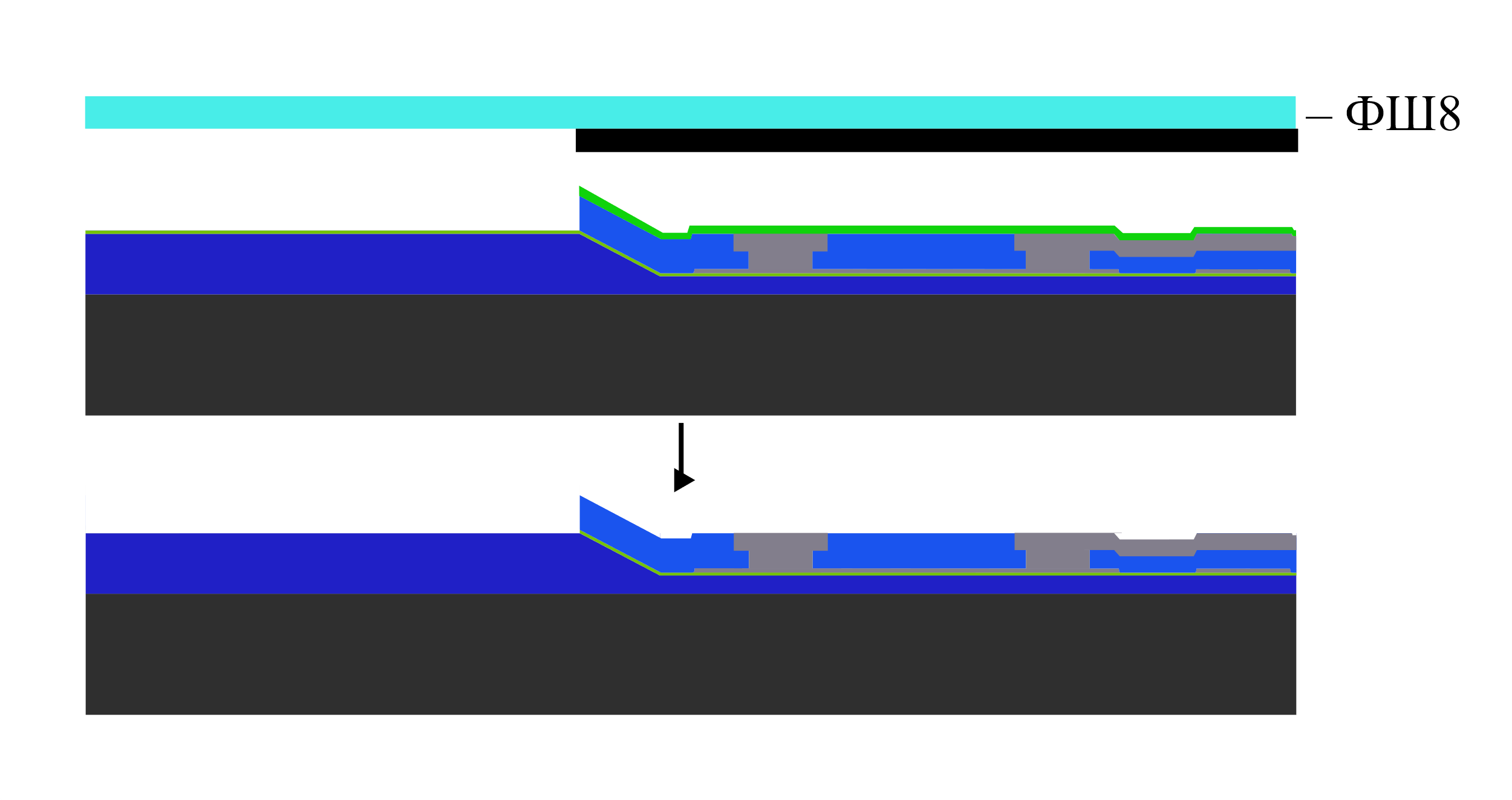

7 |

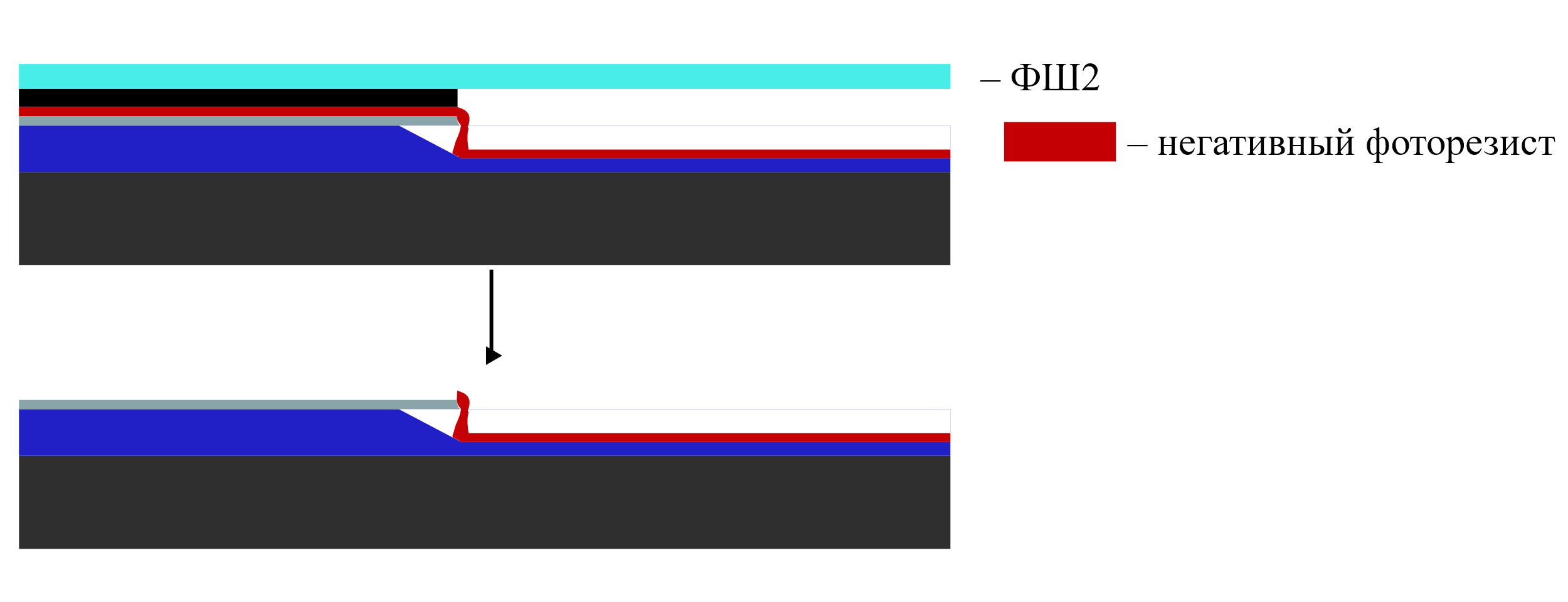

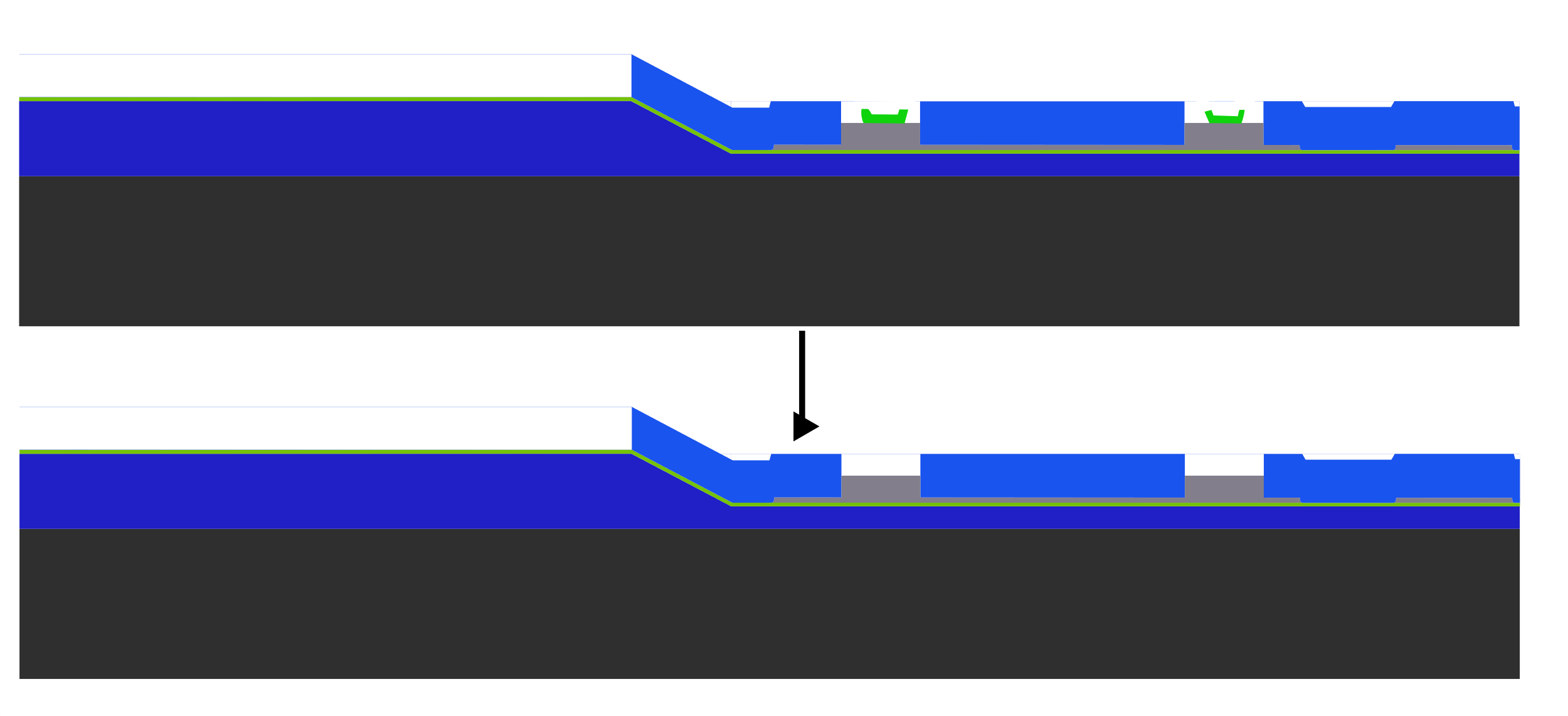

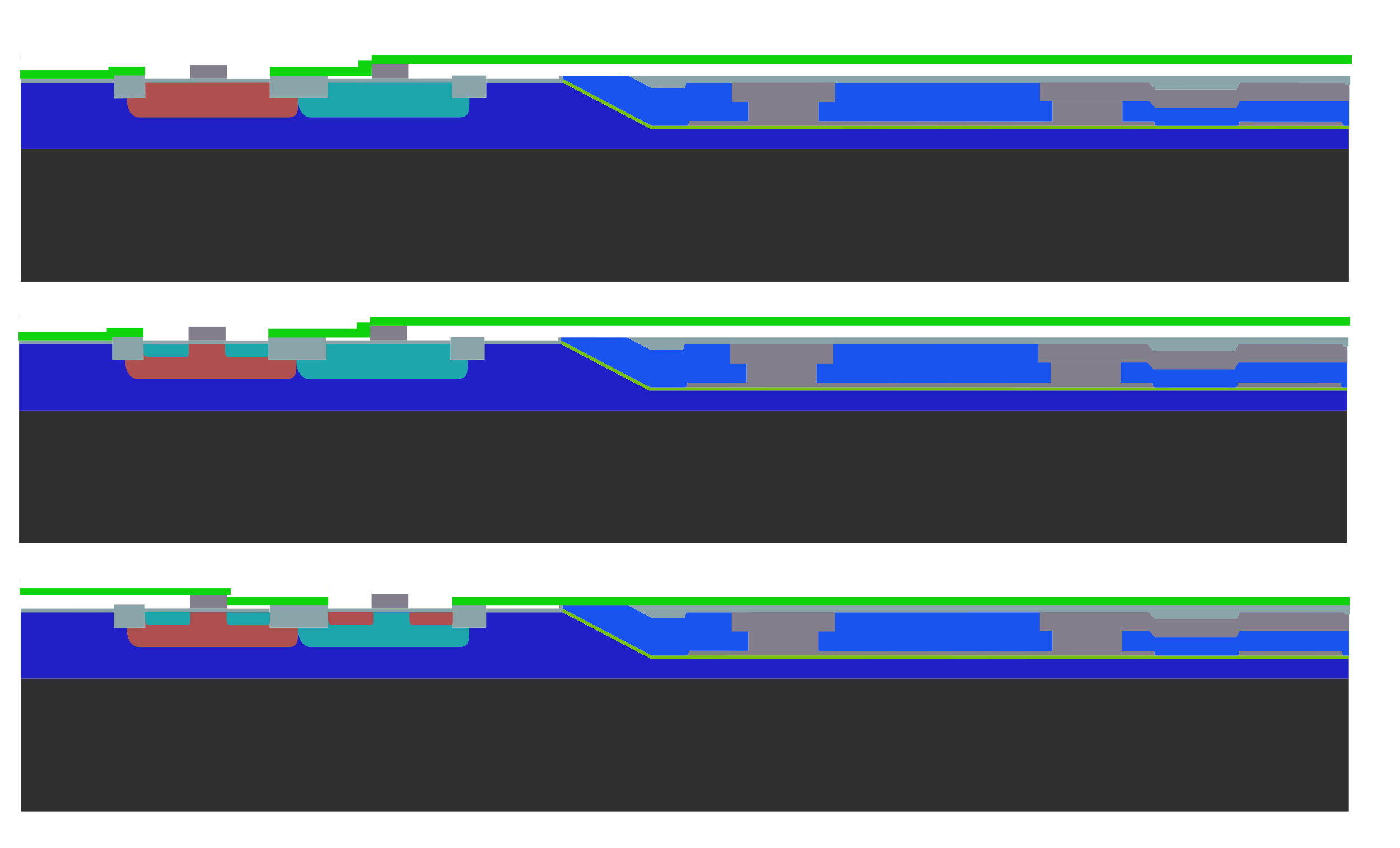

(2-я) Фотолитография для удаления маски с оксида кремния. В силу образовавшегося рельефа структуры провести позитивную контактную фотолитографию будет проблематично, поэтому необходимо провести негативную контактную фотолитографию. Она проводится по следующим операциям. |

|

|

7.1 |

Нанесение негативного фоторезиста марки ФН-11С [17] методом центрифугирования с угловой скоростью центрифугирования ~ 1000 об/мин на протяжении 60 с для получения толщины фоторезистивного слоя ~ (1,0–1,5) мкм. |

17 |

|

7.2 |

Сушка фоторезиста проводится в конвекционном термошкафу при температуре 80–95 °С, длительностью 20–40 мин соответственно. |

|

|

7.3 |

Экспонирование проводится в поле однородного излучения (ламп серий ДРШ, ПРК, ЛУФ) с интенсивностью излучения 12 мВт/см2. Длительность экспонирования плёнки толщиной 1,0–1,5 мкм – 5–20 с. |

|

|

7.4 |

Проявление проводится в двух последовательных ваннах с уайт-спиритом: 1-я ванна уайт-спирита 1 мин 45 с; 2-я ванна уайт-спирита 15 с затем ополаскивание в ванне с изопропиловым спиртом 30–60 с. |

|

|

7.5 |

Термообработка (задубливание) проводится в термошкафу при температуре 120–180 °С. Длительность 30–60 мин. |

|

|

7.6 |

Травление (удаление) маски проводится после операции (8): (7.6.1) обработкой подложек с плёнкой в ванне со смывающим раствором «Форсан»: температура раствора 120–125 °С, длительность обработки 5–15 мин; (7.6.2) промывкой подложки в органических растворителях – толуоле – не менее, чем в 2-х ваннах: 20–60 с; (7.6.3) водная промывка: 20–60 с; (7.6.4) сушка от следов влаги: 20–60 с. |

|

|

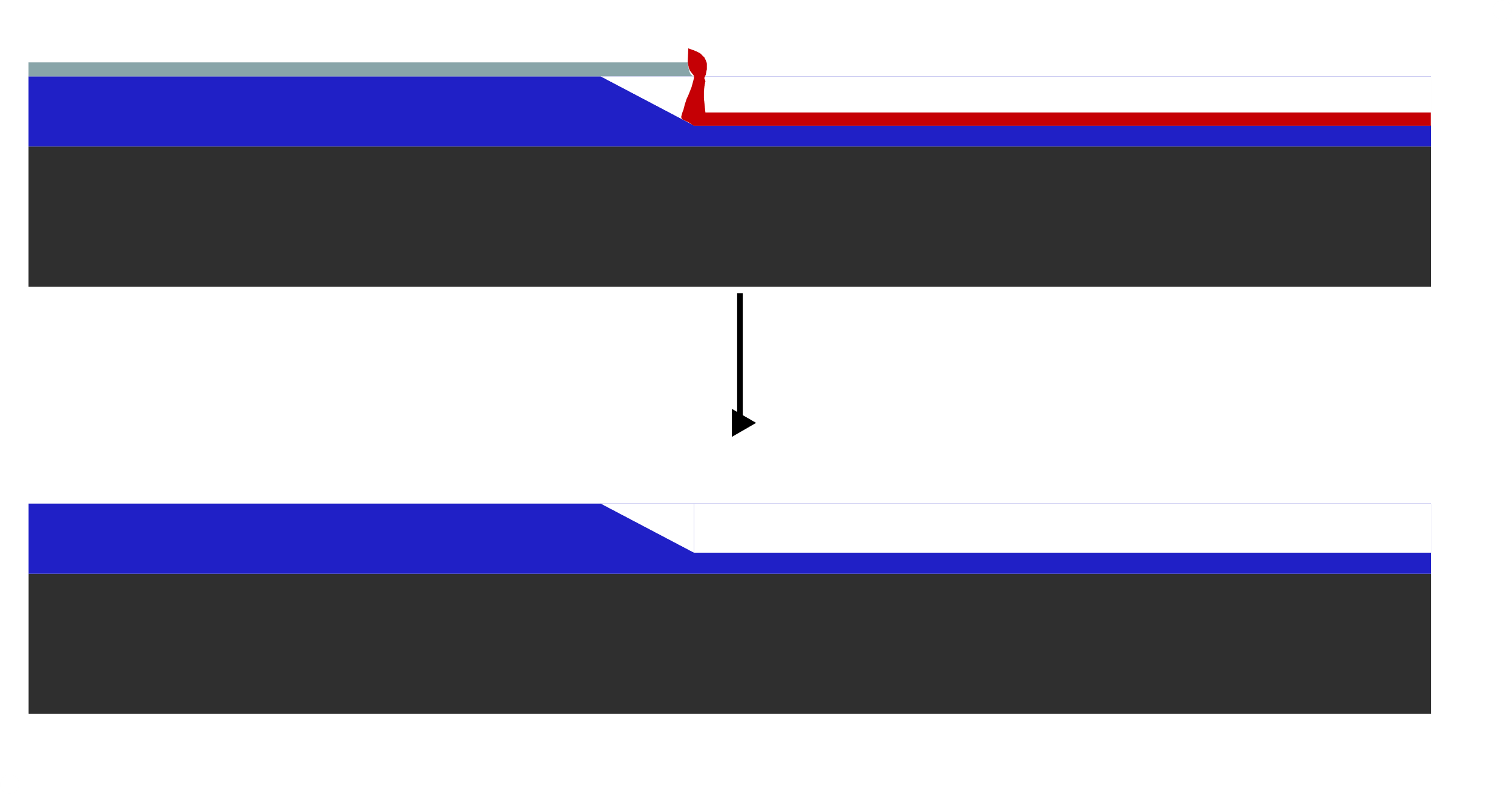

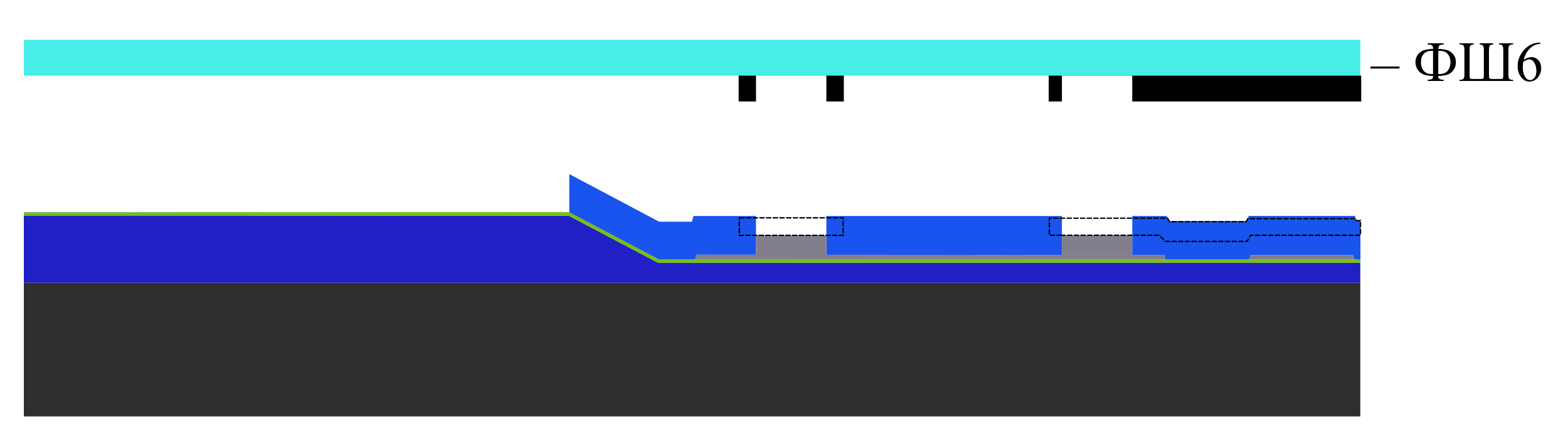

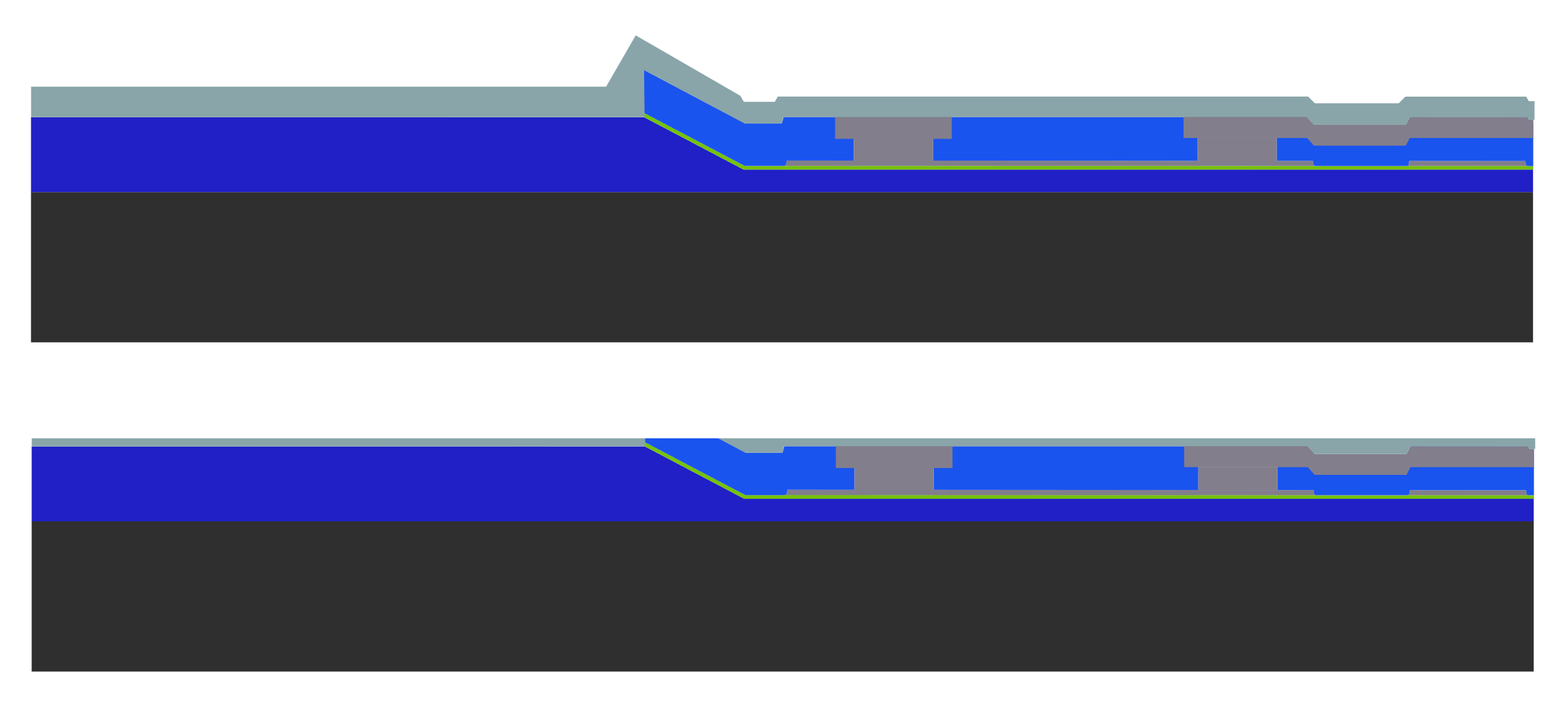

8 |

Травление оксида кремния по методу в операции (5). |

|

|

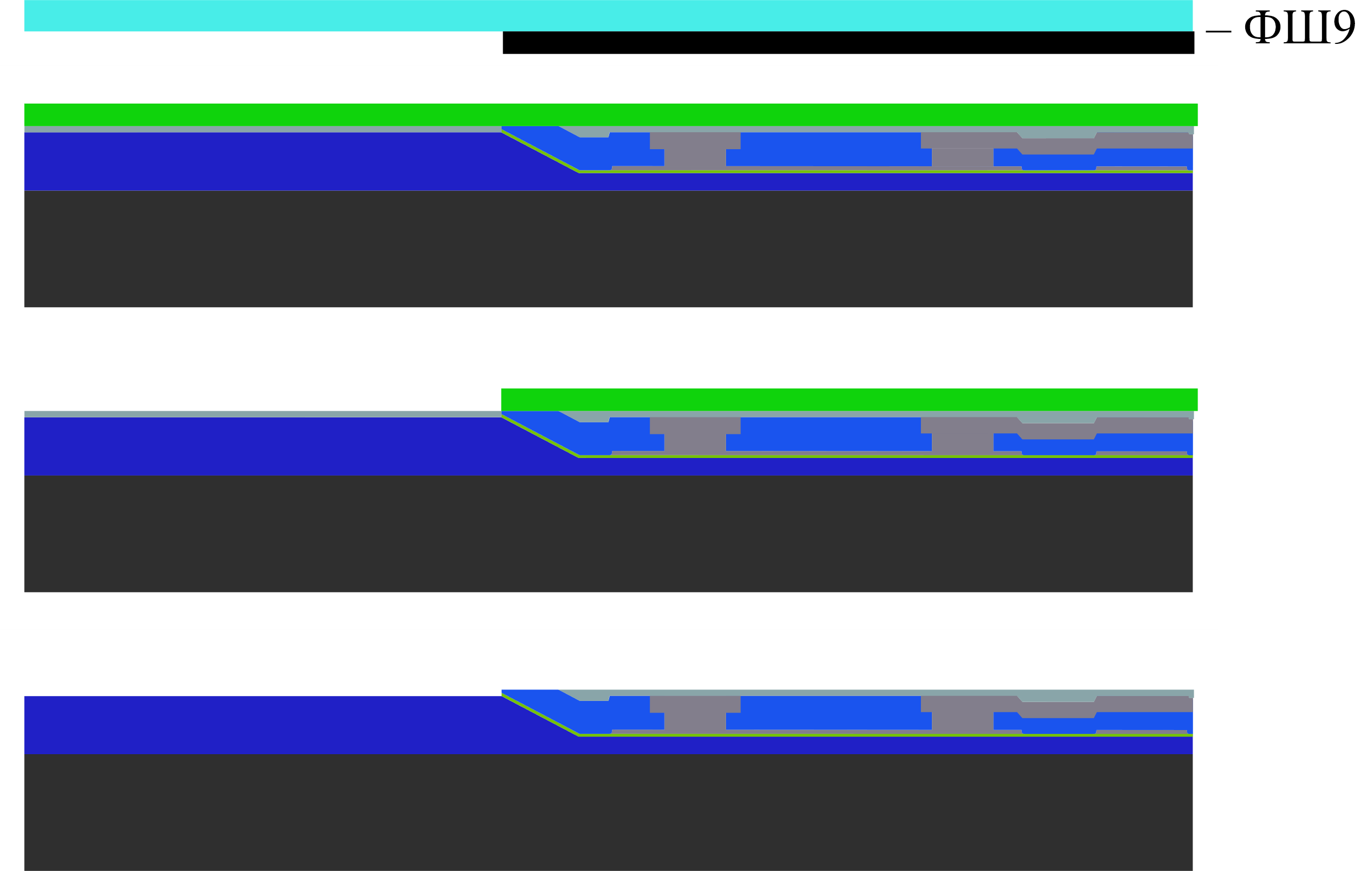

9 |

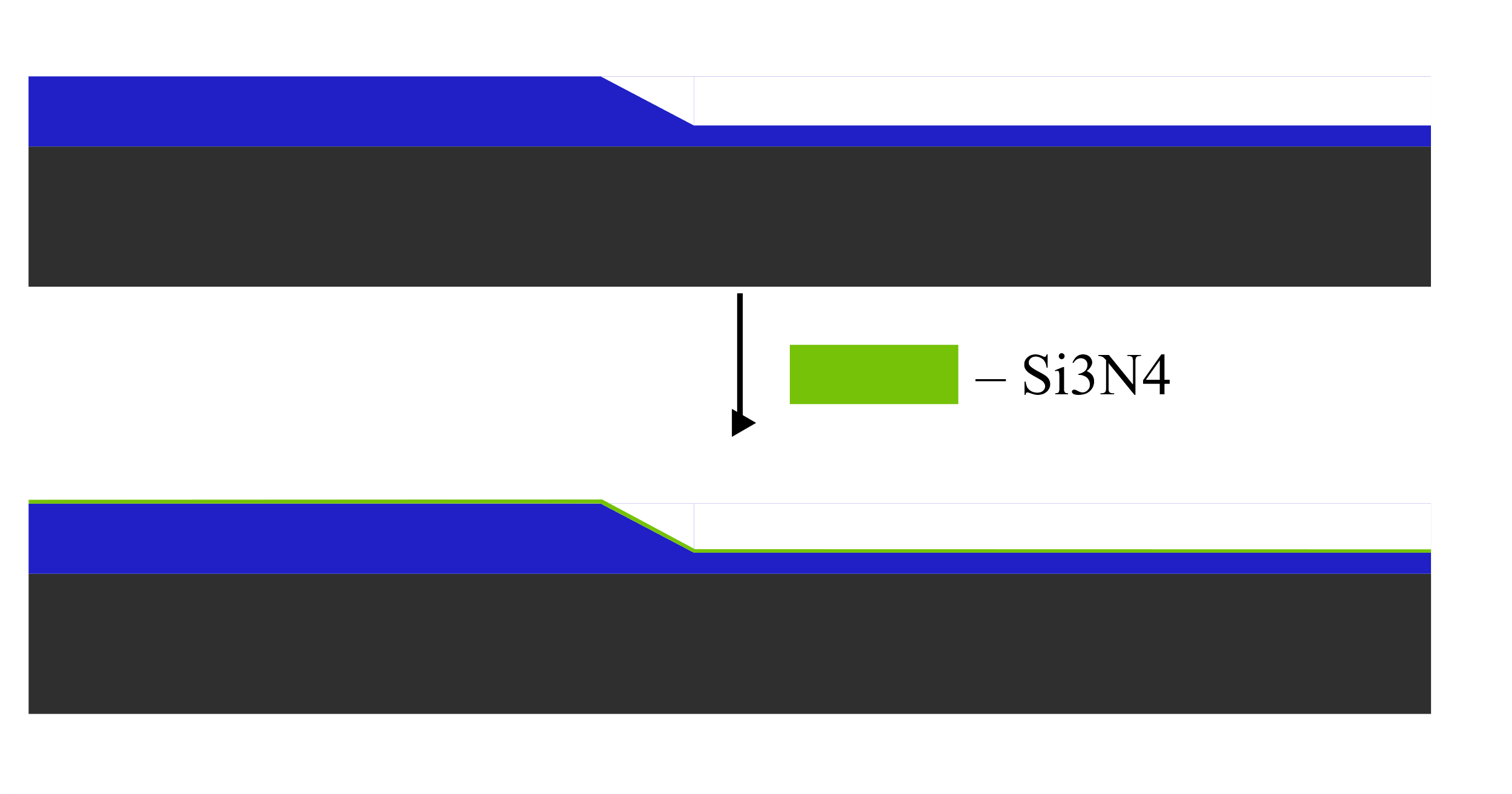

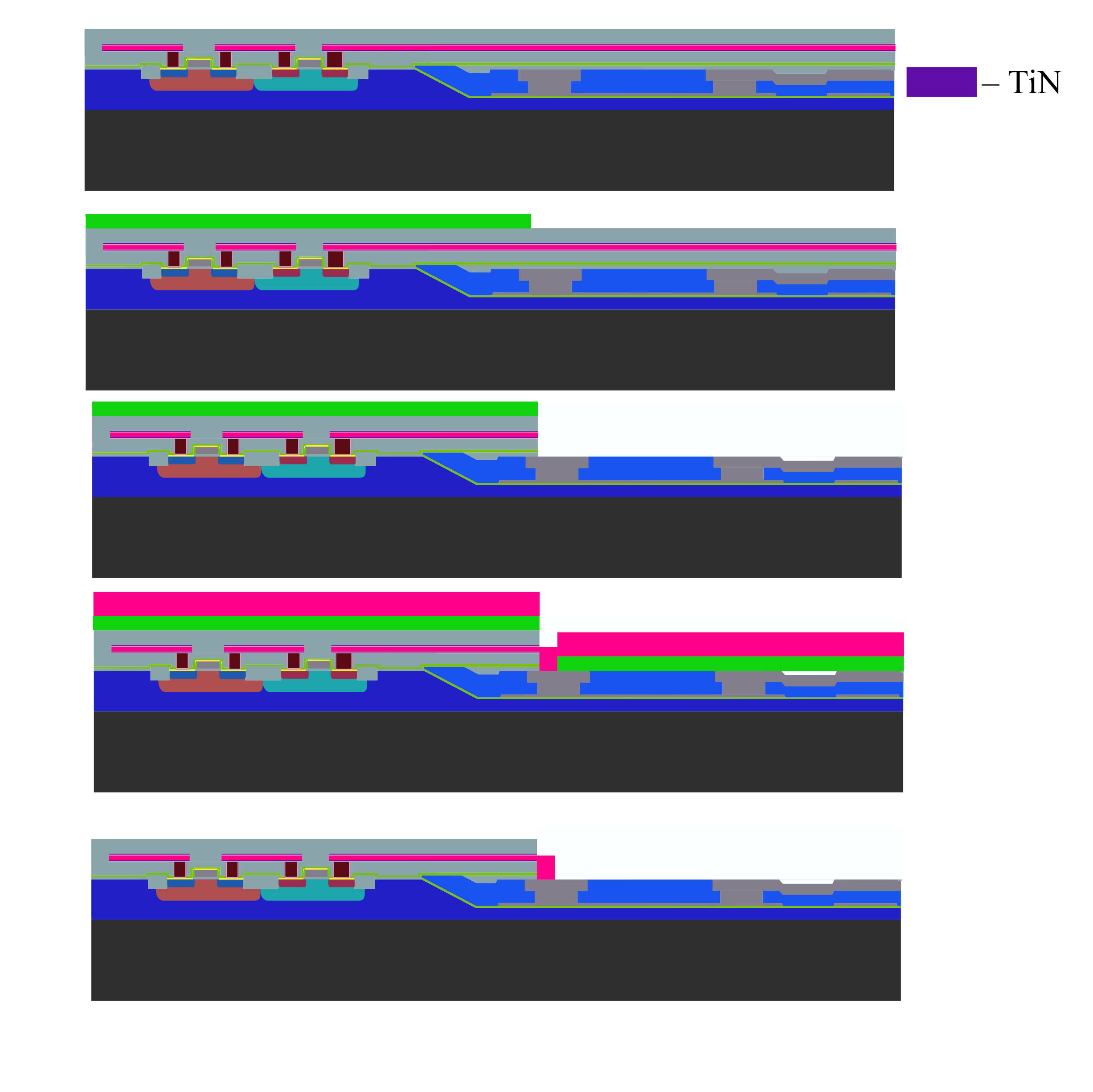

Осаждение нитрида кремния методом химического осаждения из газовой фазы [18] по реакции [19] 3SiH2Cl2+4NH3=Si3N4+6HCl+6H2 проводимое, например, на установке Изотрон-4-150. Оптимальный режим: давление 15–25 Па; расход SiH2Cl2 и NH3 – 5 и 20 л/ч соответственно; скорость роста 4,5–5,5 нм/мин при разбросе толщины по пластине 3–4 %. Наносится ~ 500 нм нитрида кремния при давлении 20 Па температуре 800 °C и скорости роста ~ 3,5 нм/мин. Время осаждения ~ 143 мин (~ 2 ч). |

|

18, 19 |

10 |

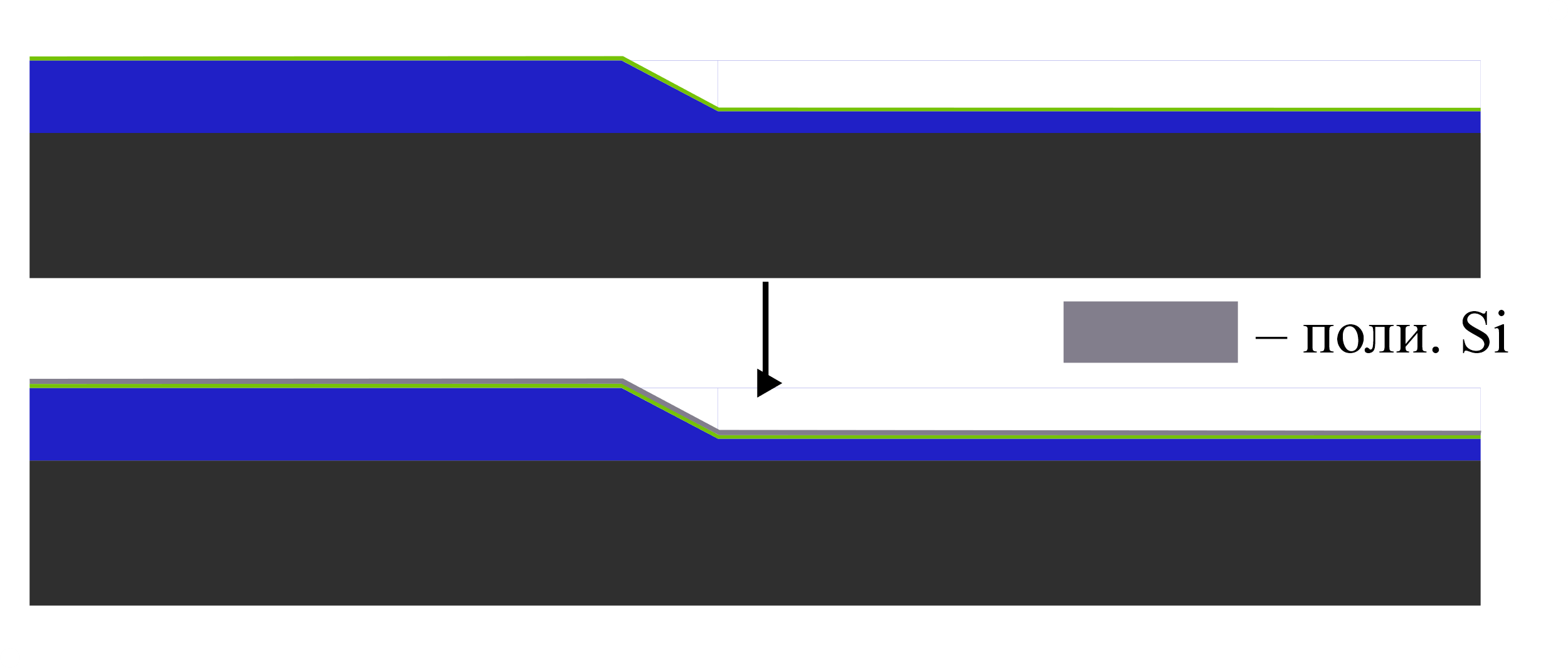

Плазмохимическое осаждение поликристаллического (далее поли.) кремния [20] газоструйным плазмохимическим методом [21] (низкотемпературная плазма) из атмосферы аргона, моносилана, 5% фосфина в водороде (PH3 + H2). Фосфин необходим для получения кремния с N.-типом проводимости. Режим: скорость осаждения ~ 1,38 нм/с; давление атмосферы ~ 13,5 Па; расход аргона не более 12 и не менее 4 slm – литров в минуту при температуре 273 К и 101325 Па; толщина наносимой плёнки ~ 600 нм; время осаждения ~ 7 мин; температура [22] (подложки) ~ 200 °C; ток пучка электронов от 50 до 200 мА; энергия первичного пучка электронов 1 кэВ. |

|

20–22 |

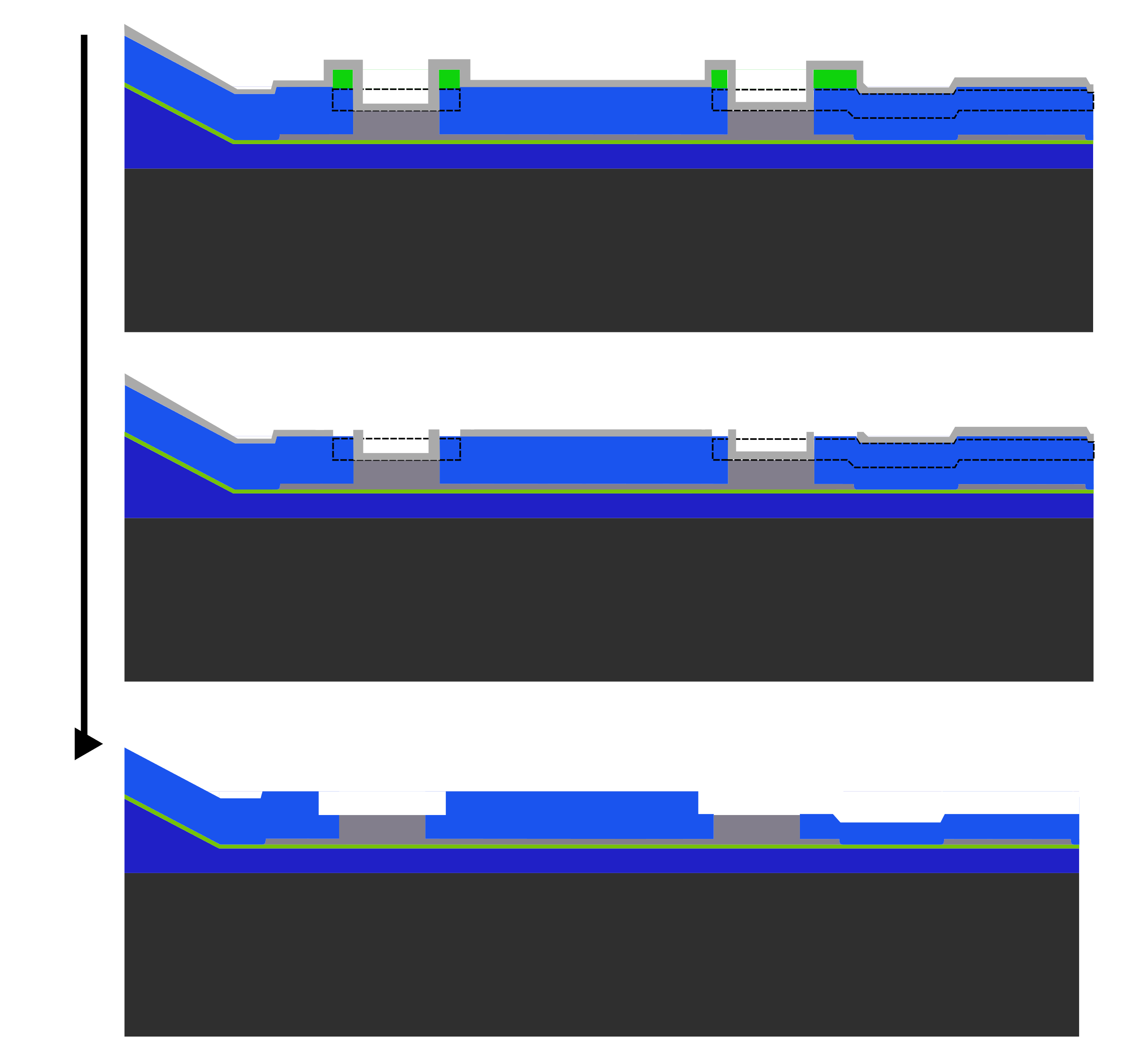

11 |

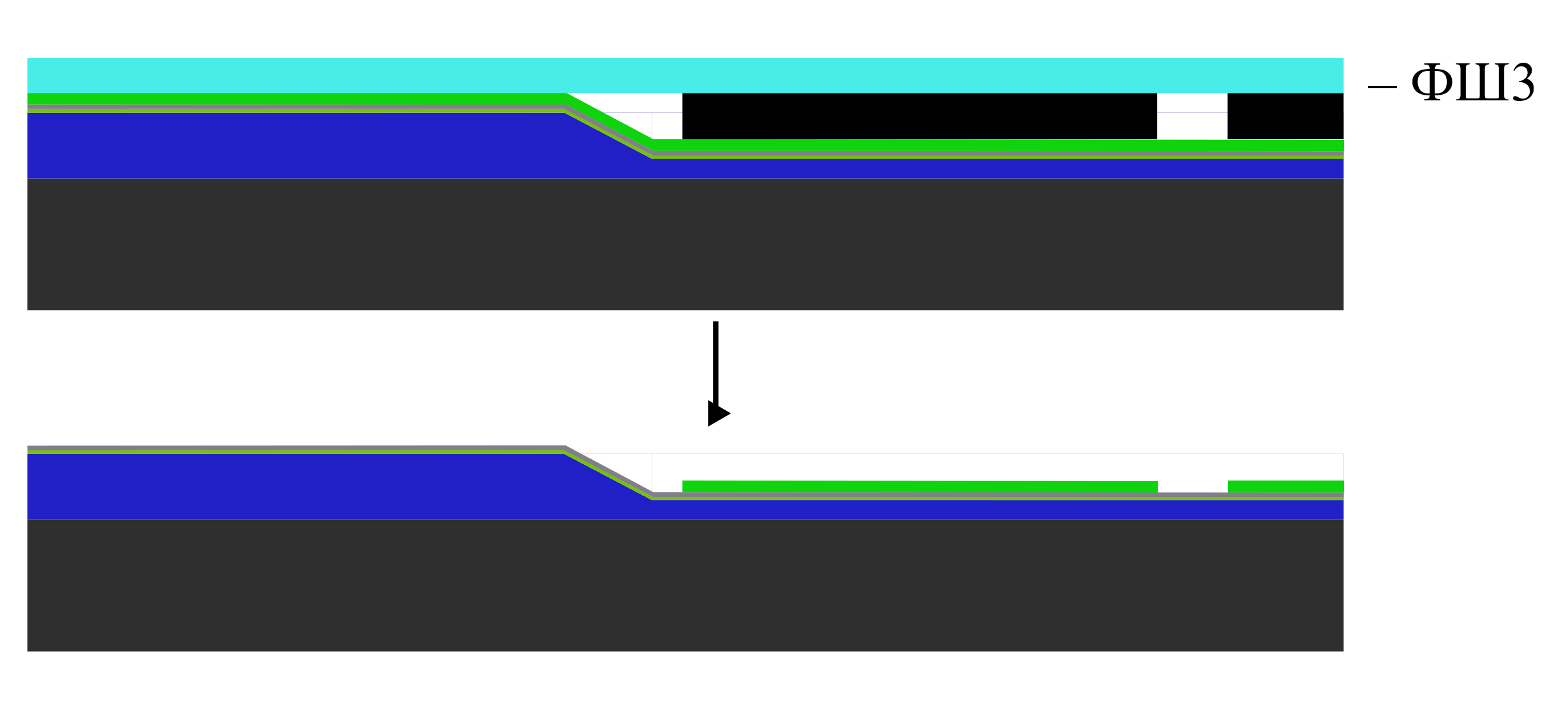

(3-я) Контактная позитивная фотолитография для создания маски под травление осаждённого поли. кремния проводимая по методу в (5). |

|

|

12 |

Травление поли. кремния (и удаление маски) в смеси HF и HNO3 с добавкой уксусной кислоты (CH3COOH) по реакции Si+4HNO3 + 6HF=H2SiF6+4NO2+4H2O. Для состава 40(HNO3):1(HF):1(CH3COOH) скорость травления составит около 1 мкм/мин. Время травления 600 нм поли. кремния составит 0,6 мин (36 с) Травление проводим до нитрида кремния. |

|

23, 24 |

13 |

Плазмохимическое осаждение из газовой фазы фосфоросиликатного стекла [25] по реакции (C2H5O)4Si+(фосфорный эфир, например (CH3O)3PO (триметилфосфат) [26]) + O2 → P2O5-SiO2 [27] + (?). Режим: температура 380–420 °C; давление 5–12 торр; скорость осаждения ~ 1 мкм/мин; наносимая толщина P2O5-SiO2 7 мкм; время осаждения 7 мин. |

|

25–27 |

14 |

(4-я) Взрывная фотолитография [28] для создания маски под осаждения хромовой маски. Проводится будет проекционным оптическим методом по позитивному фоторезисту (проекционная оптическая фотолитография), поскольку профиль структуры не позволит провести контактную. В данной операции на этапе экспонирования подложка с фотошаблоном помещаются в специальную установку для проведения проекционной оптической фотолитографии. До этого этапа и после последовательность операций совпадает с (4). |

|

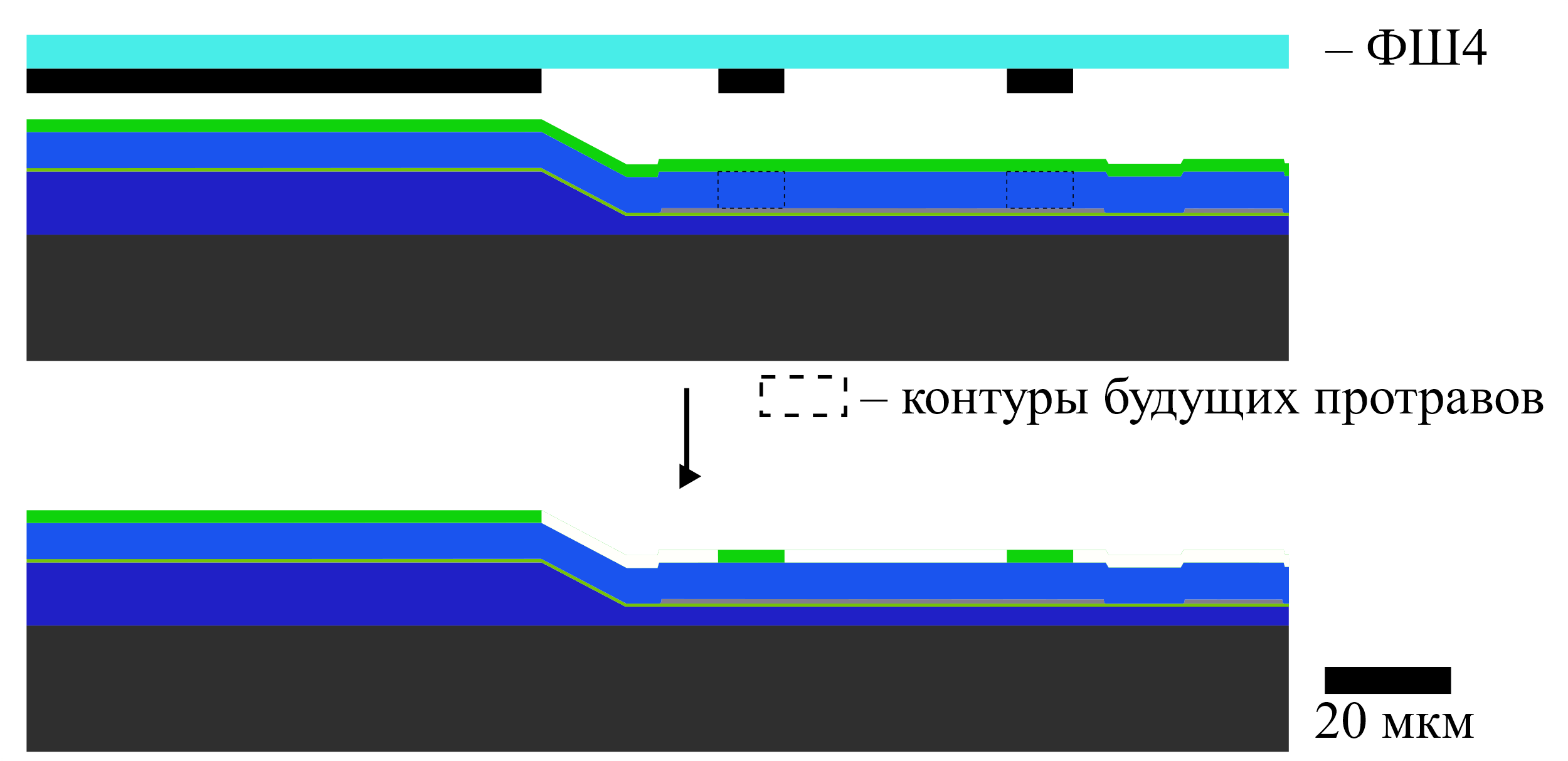

28 |

15 |

Осаждение слоя хрома методом магнетронного распыления для создания стойкой маски к последующему травлению фосфоросиликатного стекла. Режим [29]: скорость осаждения ~ 0,08 мкм/мин; осаждаемая толщина Cr 1 мкм; время осаждения ~ 12,5 мин; температура подложки 419,6 К; плотность мощности магнетронного разряда 16 Вт/см2; напряжение питания 545 В; средний ток разряда 1,85 А. Завершение взрывной фотолитографии. |

|

29 |

16 |

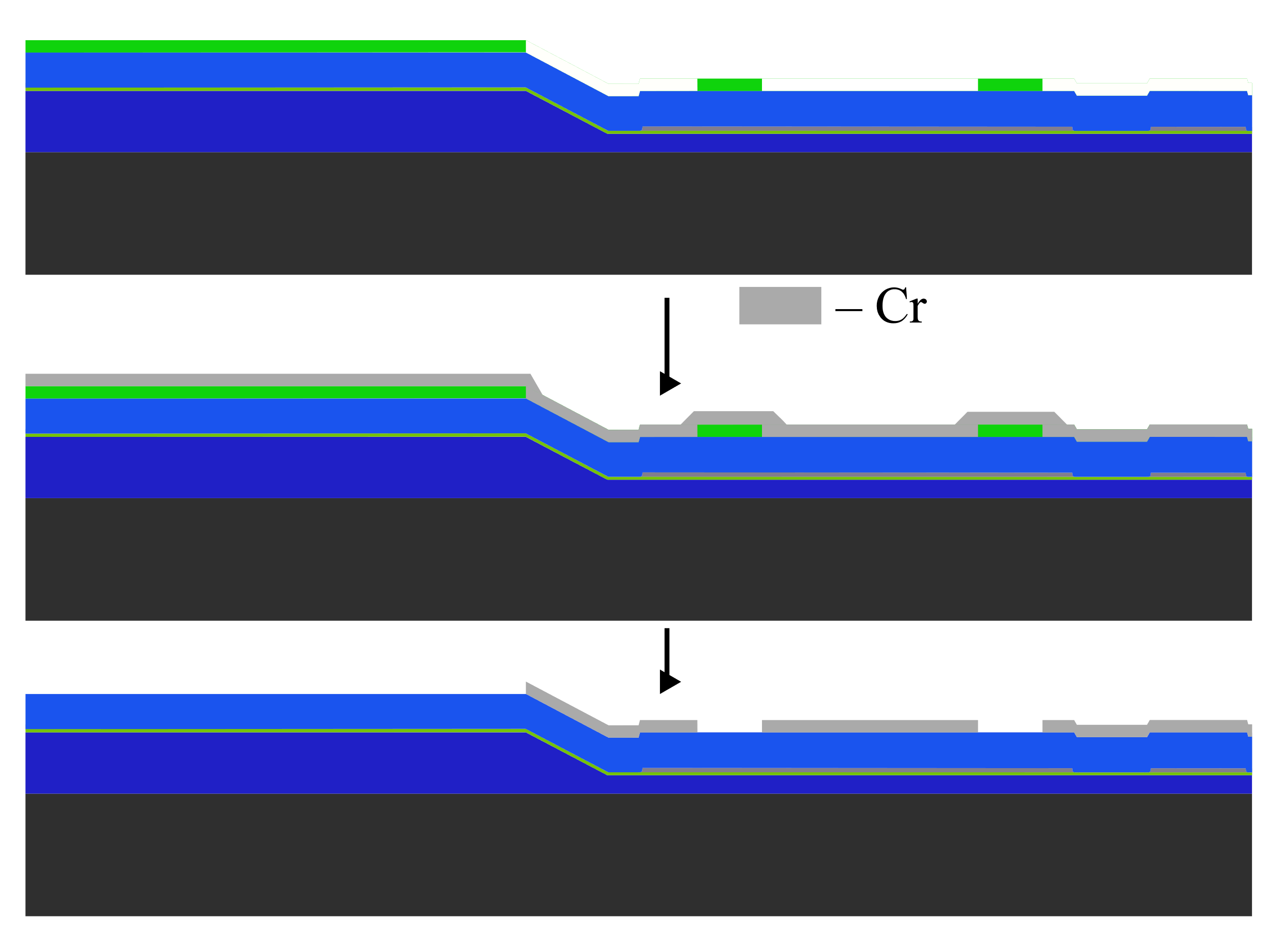

Травление фосфоросиликатного стекла методом реактивного ионно-плазменного (плазмохимического) травления [30] по хромовой маске в плазме фреона (CF4), аргона, на установке, например, Caroline 15 PE. Режим: расход фреона 2,4 л/мин; расход аргона 0,8 л/мин; расход газа, охлаждающего столик (гелий) 1,2 л/мин; ток подмагничивания в катушках, охватывающих камеру с плазмой, 2,0 А; мощность, подаваемая на антенну, 250 Вт; мощность, подаваемая на столик, 250 Вт; скорость вращения n ротора турбомолекулярного насоса – 100 % от номинальной. В оптимальном режиме скорость травления составит 1000 нм за 30 мин (скорость травления ~ 33 нм/мин); глубина протрава фосфоросиликатного стекла: 7000 нм – 500 нм – 600 нм = 5900 нм; время травления ~ 180 мин (3 ч). |

|

30 |

17 |

Травление хромовой маски в смеси [31] перхлорной кислоты HClO4 и цериевого нитрата аммония (NH4)2[Ce(NO3)6] по реакции 3Ce(NH4)2(NO3)6 + Cr = 3Cr(NO3)3 + 3Ce(NH4)2(NO3)5. |

31 |

|

18 |

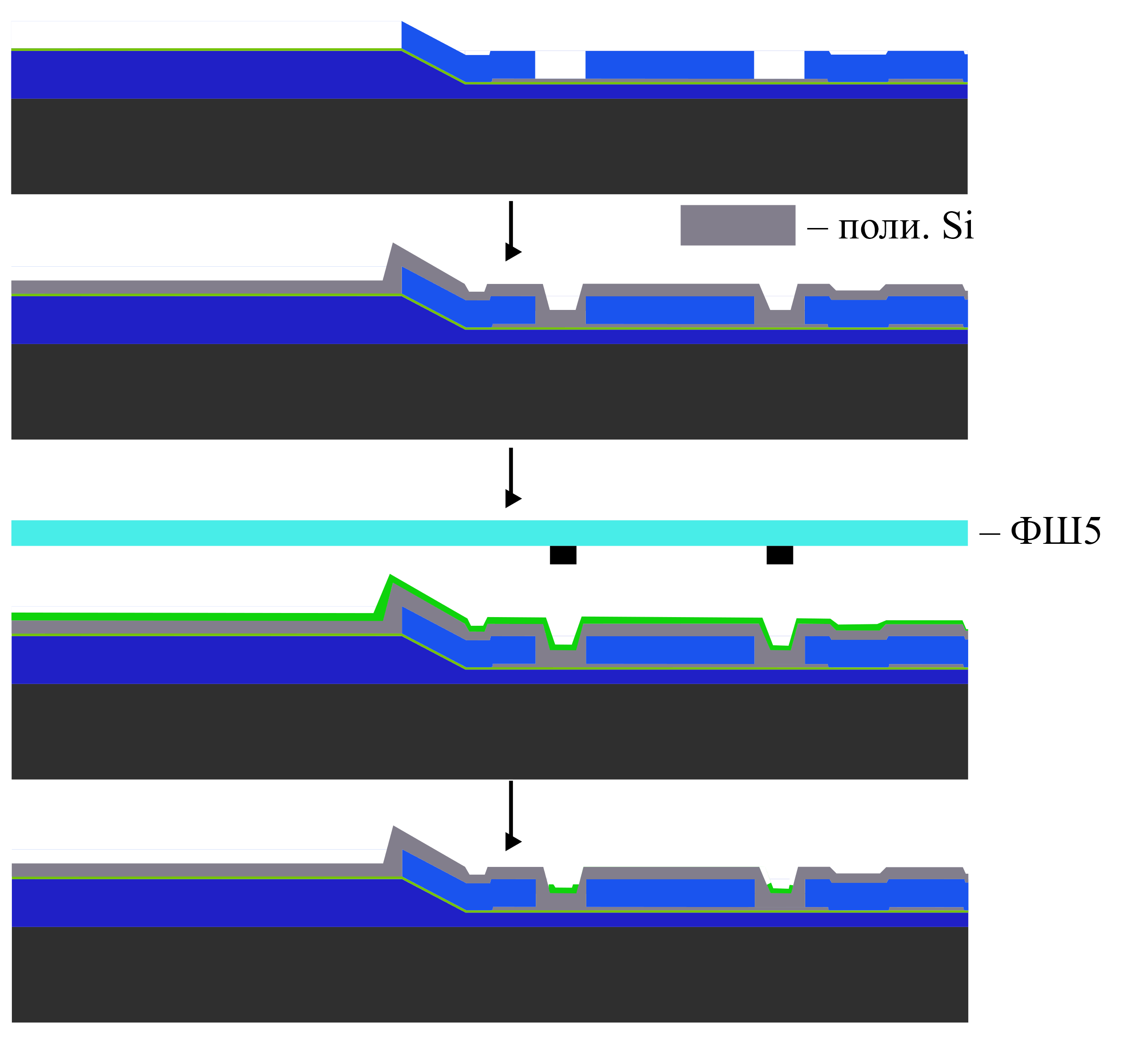

Повторение операции (10) для осаждения поли. кремния в вытравленные структуры в (16). Осаждение идёт на толщину, равную половине глубины такого протрава, то есть 5900/2=2950 нм. Режим: скорость осаждения ~ 1,38 нм/с; время осаждения ~ 36 мин. |

|

|

19 |

(5-я) Проекционная фотолитография для создания маски под травление ненужных участков поли. кремния. |

|

|

20 |

Травление поли. Si как в (12) и окончание фотолитографии. Режим: скорость травления 1 мкм/мин; глубина травления 2950 нм; время травления ~ 3 мин. |

|

|

21 |

(6-я) Взрывная фотолитография для создания маски под осаждение хрома так же, как и в (14). |

|

|

22 |

Осаждение слоя хрома методом магнетронного распыления для создания стойкой маски к последующему травлению фосфоросиликатного стекла так же, как и в (15). |

|

|

23 |

Травление фосфоросиликатного стекла методом реактивного ионно-плазменного травления. Режим: глубина протрава 2950 нм (до осаждённого поли. кремния); скорость травления 33 нм/мин; время травления ~ 90 мин (остальное смотреть в (16)). |

|

|

24 |

Плазмохимическое осаждение поли. кремния (смотреть (10)). Осаждаемая толщина 2950 нм; скорость осаждения 1,38 нм/с; время осаждения ~ 36 мин. |

|

|

25 |

(7-я) Проекционная фотолитография для травления поли. кремния так же, как и в (5). |

|

|

26 |

Травление поли. кремния так же, как и в (12). Скорость травления 1 мкм/мин; глубина протрава 2950 нм; время травления ~ 3 мин. |

|

|

27 |

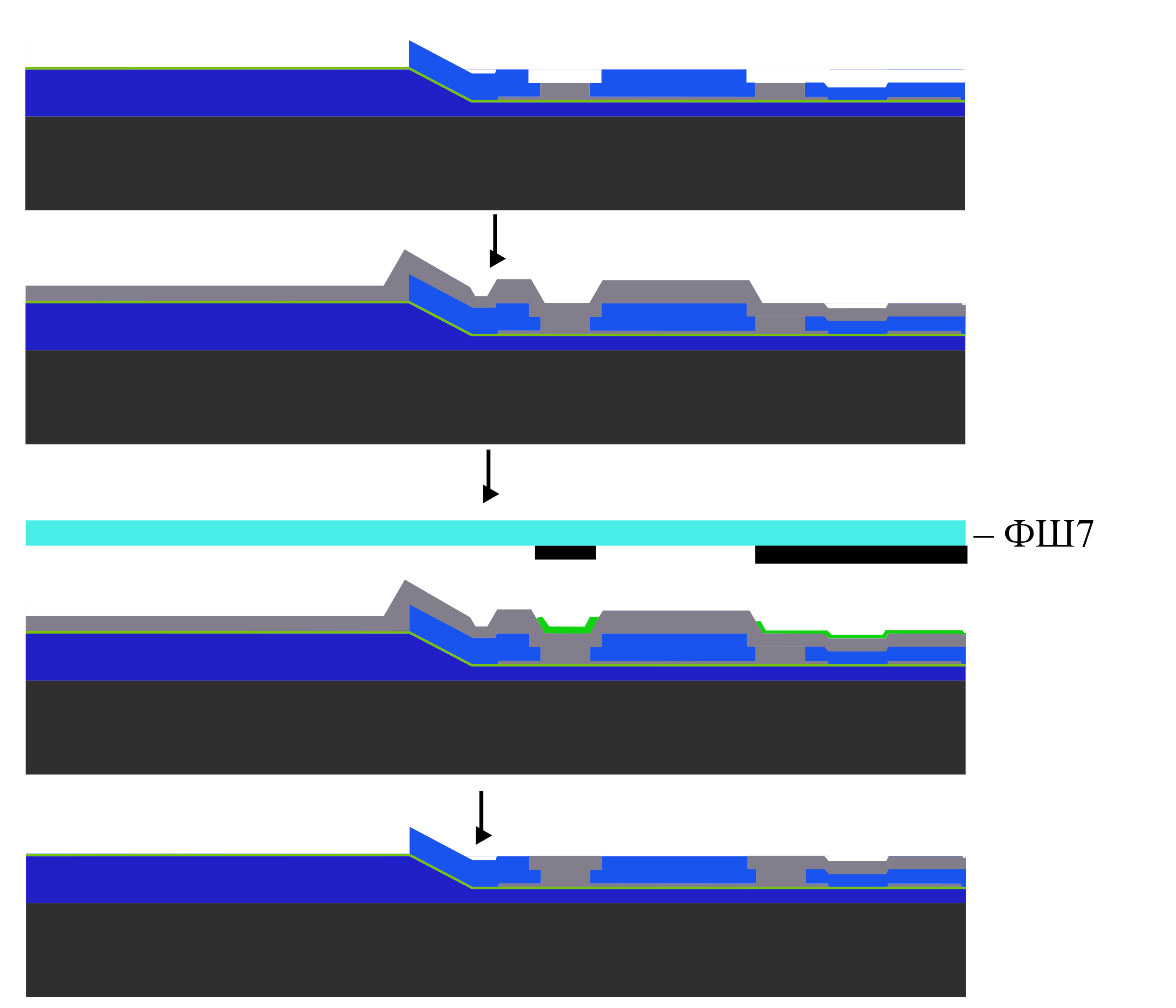

(8-я) Проекционная фотолитография для создания маски под травление нитрида кремния. |

|

|

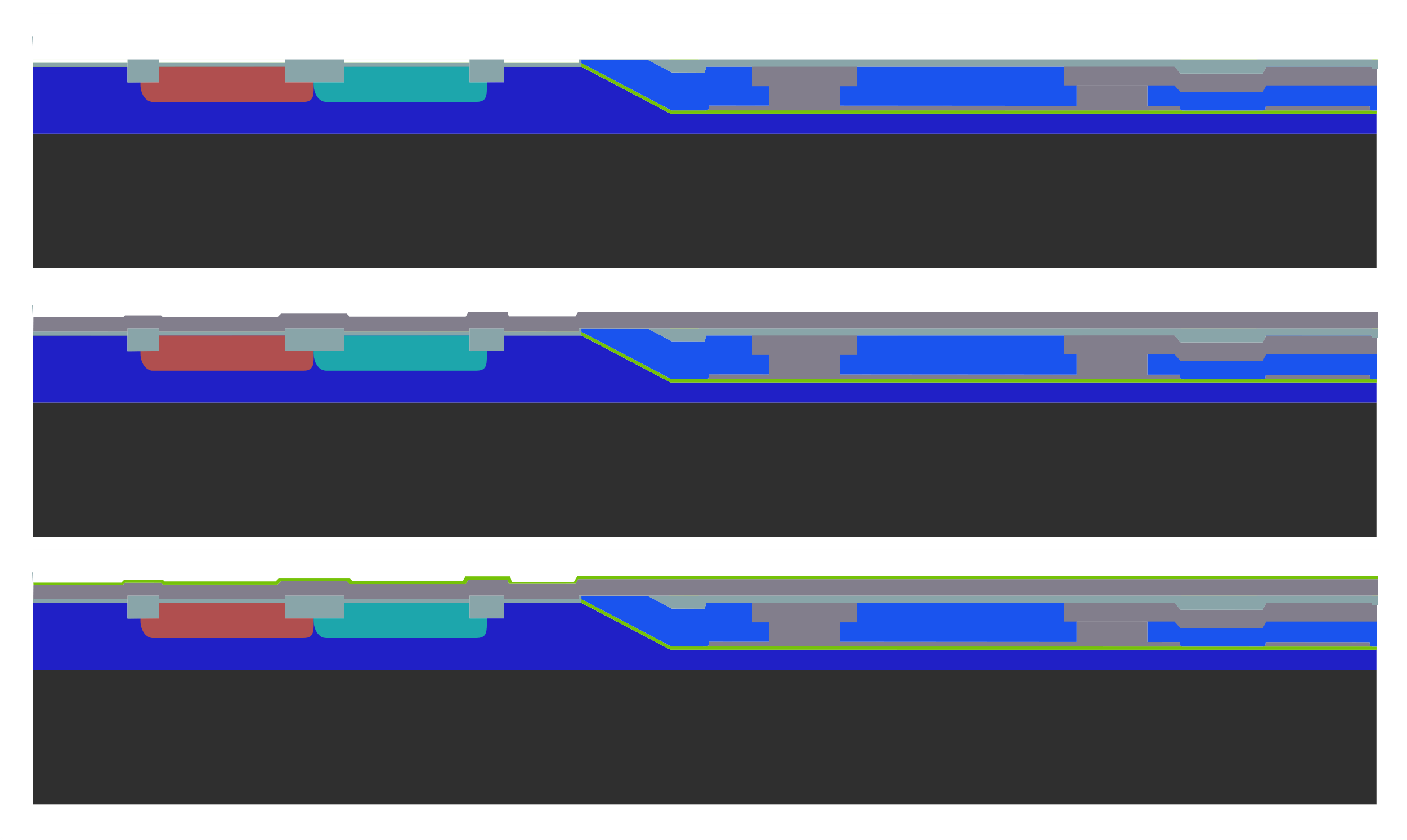

28 |

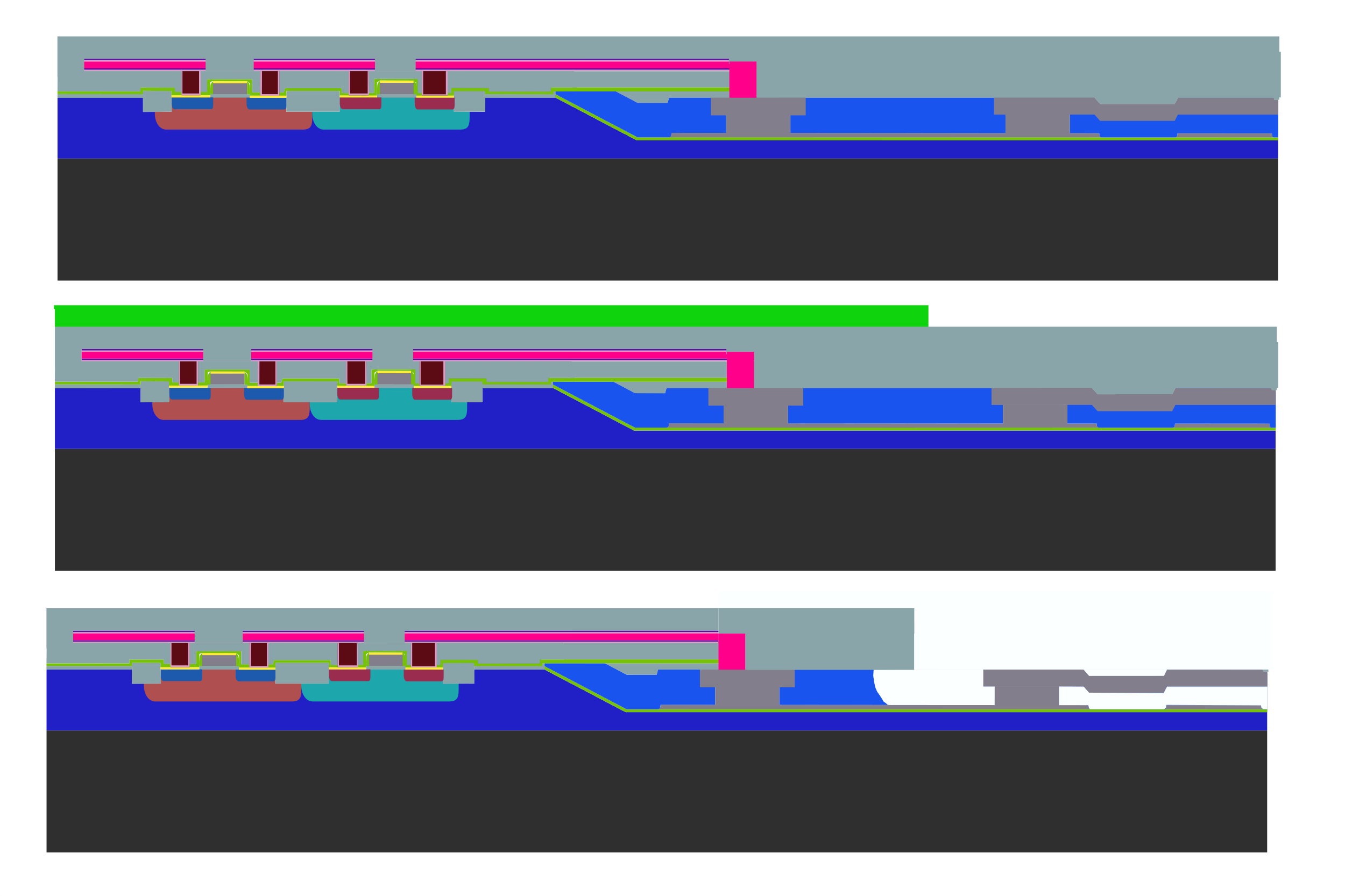

Реактивное ионное травление нитрида кремния в плазме гексафторида серы и кислорода по реакции Si3N4 + SF6 + О2 → SiF4↑ + N2↑ + SO2↑ под КМОП-структуру. Режим: плотность мощности плазмы 0,4 Вт/см2; скорость травления 1 Å/с; давление 5 Па; протравливаемая глубина нитрида кремния 500 нм; время травления ~ 83 мин; содержание SF6 80 об.%. |

32 |

|

29 |

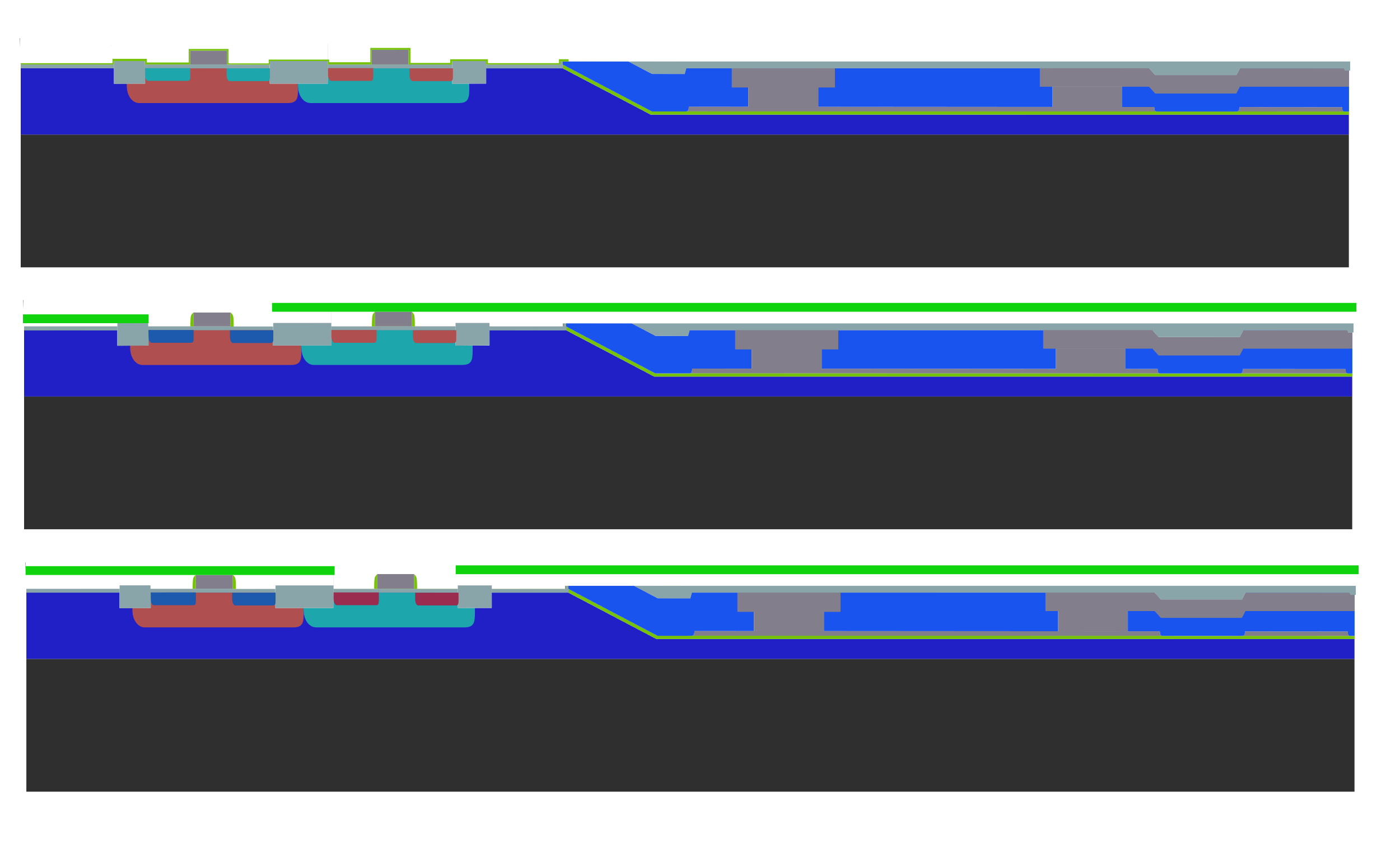

(2-я) Химическая обработка поверхности в перекисно-аммиачном растворе так же, как и в (1). |

|

|

30 |

Инкапсуляция МЭМС-структуры для её защиты от процессов необходимых от создания КМОП-структуры путём плазмохимического осаждения из газовой фазы диоксида кремния так же, как и в (3). Режим: скорость осаждения 500–550 нм/мин; осаждаемая толщина оксида ~ 4 мкм; время осаждения ~ 8 мин. |

|

|

31 |

Химико-механическая планаризация поверхности до остаточного слоя диоксида кремния толщиной ~ 1–1,5 мкм. |

|

|

32 |

(Процесс создания карманов под КМОП-структуру.) Травление через фоторезистивную ((32-1) 9-я контактная фотолитография) маску диоксида кремния по методу в (5) для освобождения поверхности эпи. слоя для начала процесса создания КМОП-структуры [33]. |

|

33 |

33 |

(3-я) Химическая обработка поверхности в перекисно-аммиачном растворе так же, как и в (1). |

|

|

34 |

Плазмохимическое осаждение из газовой фазы диоксида кремния (на рисунке уже нанесён этот слой) так же, как и в (3) для защиты поверхности эпитаксиального слоя от загрязнений. Режим: скорость осаждения 500–550 нм/мин; осаждаемая толщина оксида ~ 10–20 нм; время осаждения ~ 2-3 с. |

|

|

35 |

(10-я) Контактная фотолитография для формирования окон под травление оксида кремния и формирования областей КМОП-структуры. |

|

|

36 |

Травление оксида кремния так же, как и в (5) до эпи. слоя. Режим: скорость травления 6–9 мкм/ч; протравливаемая глубина ~ 10–20 нм; время травления ~ 7 с. |

|

|

37 |

Ионная имплантация бором для формирования кармана с P.-типом проводимости (далее P.-карман). Для обеспечения приемлемых характеристик МОП-транзисторов необходима [34, 35] доза внедряемой примеси B (бор) 1∙1013–1∙1014 ион/см2, при энергии имплантации E ~ 500 кэВ и активации примеси быстрым термическим отжигом при Т=1000°С в течение 1 мин. В таком случае профиль распределения примеси имеет максимум на глубинах ~ 1 мкм. |

34, 35 |

|

38 |

(11-я) Контактная литография для травления диоксида кремния. (Карман P.-типа проводимости сформирован.) |

|

|

39 |

(4-я) Химическая обработка поверхности в перекисно-аммиачном растворе так же, как и в (1). |

|

|

40 |

После формирования P.-кармана формируют аналогичным образом N.-карман (в тех же режимах, если не сказано иного): (40) осаждение диоксида кремния; (41) (12-я) фотолитография; (42) травление оксида кремния; (43) ионная имплантация фосфором для формирования кармана с N.-типом проводимости (далее N.-карман) с оптимальным режимом: доза внедряемой примеси P (фосфор) 5∙1013–5∙1014 ион/см2, при энергии имплантации E ~ 1000 кэВ и активации примеси быстрым термическим отжигом при Т=1000°С в течение 1 мин. В таком случае профиль распределения примеси имеет максимум на глубинах ~ 1 мкм. |

|

|

44 |

(5-я) Химическая обработка поверхности в перекисно-аммиачном растворе так же, как и в (1). |

|

|

45 |

Осаждение диоксида кремния так же, как и в (34) для формирования защитного слоя. |

|

|

46 |

(Процесс создания изоляции методом щелевых канавок.) Осаждение нитрида кремния как в (9) для формирования функционального слоя. Режим: наносится ~ 100–250 нм нитрида кремния при давлении 20 Па температуре 800 °C и скорости роста ~ 3,5 нм/мин. Время осаждения ~ 29–71 мин (~ 0,5 ч – 1 ч 10 мин). |

|

|

47 |

(13-я) Контактная фотолитография для создания маски под травление канавок изоляции. |

|

|

48 |

Реактивное ионное травление нитрида кремния в плазме гексафторида серы и кислорода как в (28). Режим: скорость травления 1 Å/с; протравливаемая толщина ~ 100–250 нм; время травления ~ 17–42 мин. |

|

|

49 |

Травление оксида кремния как в (5). Режим: скорость травления 7,5 мкм/ч; протравливаемая толщина ~ 10–20 нм; время травления ~5–10 с. |

|

|

50 |

Для изоляции интегральной микросхемы с топологической нормой менее 180 нм обычно используют мелкие канавки – щели (shallow trenches) шириной 140 нм и глубиной 400 нм. Поскольку глубины протрава малы (<1 мкм), то будет травиться эпи. слой кремния методом реактивного ионного травления [36]. Режим: скорость травления 0,5 мкм/мин; протравливаемая глубина 400 нм; время травления ~ 1 мин. Проведение процесса возможно на установке реактивного ионно-плазменного травления и осаждения Каролина 15. |

36 |

|

51 |

Плазмохимическое осаждение толстого слоя оксида кремния как (3). Режим: скорость осаждения ~ 525 нм/мин; осаждаемая толщина ~ 1,5–2 мкм; время осаждения ~ 3–4 мин. |

|

|

52 |

Химико-механическая планаризация поверхности до нитрида кремния, который играет в данном случае роль стоп-слоя, поскольку скорость его полировки значительно ниже, чем у оксида кремния. |

|

|

53 |

Травление нитрида кремния как в (48) (повторение операции). |

|

|

54 |

(Формирование затвора и слабое легирование истока и стока.) Формирование истоков, стоков, затворов начинают с удаления (травления) тонкого слоя оксида кремния, остающегося над карманами после выполнения предыдущих операций. |

|

|

55 |

(6-я) Химическая обработка поверхности в перекисно-аммиачном растворе так же, как и в (1). |

|

|

56 |

Осаждение тонкого жертвенного слоя (3–10 нм) подзатворного диэлектрика – диоксида кремния (по методу в (3)). |

|

|

57 |

Травление осаждённого слоя подзатворного диэлектрика. |

|

|

58 |

Очередное наращивание тонкого жертвенного слоя подзатворного диэлектрика толщиной 2–10 нм с неравномерностью распределения по пластине не более ±0,1 нм. |

|

|

59 |

Быстрый термический отжиг в атмосфере оксида азота NO для формирования слоя, насыщенного азотом, на границе раздела Si – SiO2. (Этот слой способствует подавлению горячих носителей заряда и противодействует диффузии легирующих веществ из поли. кремниевого затвора в расположенную под ним область канала.) |

|

|

60 |

Плазмохимическое осаждение поли. кремния как в (10). Режим: скорость осаждения 1,38 нм/с; осаждаемая толщина 150–300 нм; время осаждения ~ 2–4 мин. (Легированный поликремний проводит электрический ток и часто используется как альтернатива металлу при соединении элементов в интегральных схемах.) |

|

|

61 |

Осаждение нитрида кремния, играющего роль антиотражающего покрытия при последующем формировании затвора. Режим: наносится 50 нм нитрида кремния при давлении 20 Па температуре 800 °C и скорости роста ~ 3,5 нм/мин. Время осаждения ~ 15 мин. |

|

|

62 |

(14-я) Контактная фотолитография для создания затворов. |

|

|

63 |

Реактивное ионное травление нитрида кремния в плазме гексафторида серы и кислорода как в (28). Режим: скорость травления 1 Å/с; протравливаемая толщина 50 нм; время травления 8 мин. |

|

|

64 |

Травление поли. кремния как в (50). Режим: скорость травления 0,5 мкм/мин; протравливаемая глубина 150–300 нм; время травления 18–36 мин. (Остановка на слое диоксида кремния.) |

|

|

65 |

Удаление маски и травление нитрида кремния. (Затворы сформированы.) |

|

|

66 |

(15-я) Контактная фотолитография для создания областей в P.-кармане. |

|

|

67 |

Ионная имплантация фосфора на небольшую глубину для формирования слаболегированных N.-областей истока–стока. Энергия и доза подбираются соответствующим образом. (Как поли. кремний, так и диоксид кремния SiO2 блокируют ионы легирующего вещества, локализуя области его прохождения в кремний. Так реализуется принцип самосовмещения областей стока–истока с затвором.) |

|

|

68 |

После формирования в кармане P.-типа областей стока–истока N.-типа фоторезист удаляют и проводят следующую (16-ю) фотолитографию для вскрытия окон на участках карманов N.-типа. |

|

|

69 |

Ионное легирование бором формирует области истока–стока P.-типа. Энергия и доза подбираются соответствующим образом. В этом случае также реализуется принцип самосовмещения краёв областей истока и стока с краями поли. кремниевого затвора. Самосовмещение обеспечивает минимальные ёмкости между затвором и стоком, затвором и истоком и высокое быстродействие транзистора. |

|

|

70 |

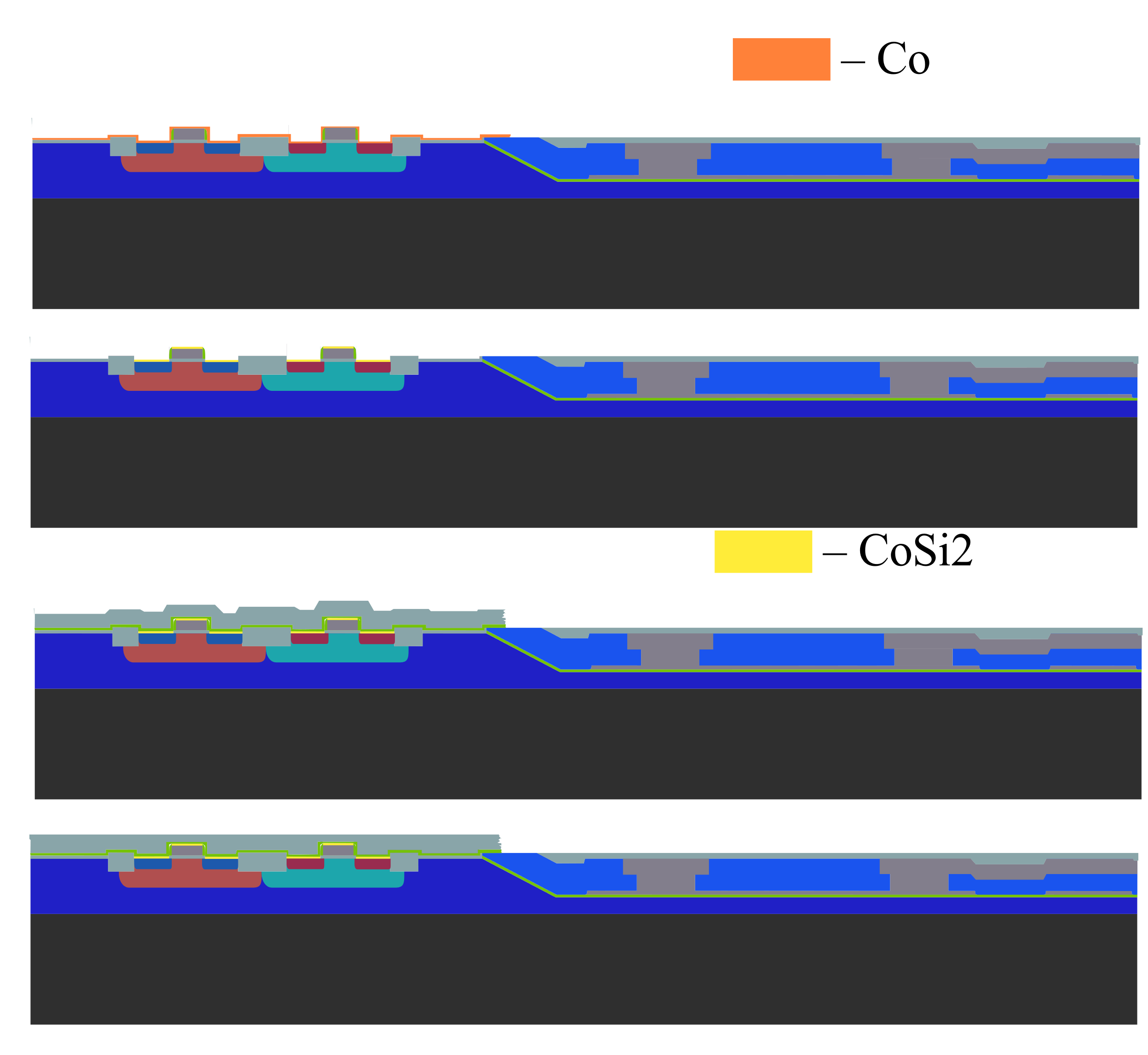

(Формирование спейсеров и глубокое легирование.) При формировании КМОП-структур применяют спейсеры – пристеночные разделители, играющие роль самосовмещенной маски при имплантации ионов в области истока и стока. (7-я) Химическая обработка поверхности в перекисно-аммиачном растворе так же, как и в (1). |

|

|

71 |

Осаждение нитрида кремния как в (60). |

|

|

72 |

Высокоаспектное травление нитрида кремния до оксида кремния. При этом травится преимущественно нитрид на лицевой стороне, а на стенках он не подвергается существенному травлению. |

|

|

73 |

(17-я) Контактная фотолитография для глубокого легирования стока и истока в P.-кармане. |

|

|

74 |

Ионное глубокое легирование мышьяком в областях истока–стока P.-кармана, при этом зона легирования ограничена не только поли. затвором и изоляцией SiO2 в мелких канавках, но и спейсерами. |

|

|

75 |

Удаление маски. (18-я) Контактная фотолитография для создания окон под легирование N.-кармана. |

|

|

76 |

Глубокое ионное легирование бором истока–стока N.-кармана. |

|

|

77 |

Удаление фоторезиста. |

|

|

78 |

Быстрый термический отжиг для разгонки примесей. |

|

|

79 |

(Формирование контактов.) В качестве материала контактов к стоку и истоку используют силицид кобальта CoSi2. Травление оксида кремния до областей карманов. |

|

|

80 |

Осаждение кобальта магнетронным распылением. |

|

|

81 |

Быстрый (первый) термический отжиг в результате чего в местах контакта кобальта с кремнием образуется силицид кобальта CoSi2. |

|

|

82 |

Селективное травление непрореагировавшего Co с Si по отношению CoSi2. |

|

|

83 |

Быстрый термический отжиг (при более высокой температуре, чем первый) переводит силицид кобальта из фазы с высоким в фазу с малым сопротивлением. Именно в этой фазе CoSi2 контактирует с истоком, стоком и затвором. |

|

|

84 |

(8-я) Химическая обработка поверхности в перекисно-аммиачном растворе так же, как и в (1). Возможно, нужна более тщательная очистка. |

|

|

85 |

Осаждение стоп-слоя нитрида кремния. |

|

|

86 |

Осаждение толстого (~ 2–4 мкм) слоя диэлектрика, в качестве которого выбирают, обычно, борофосфоросиликатное стекло с содержанием от 2 до 6 % (масс.) бора и фосфора. Стекло обычно формируют химическим осаждением из паровой фазы при температуре 500–700 °С, а затем отжигают при температуре 800–1000 °С. |

|

|

87 |

Химико-механическая полировка. Проводят планаризацию поверхности пластин для обеспечения высокого разрешения фотолитографии. |

|

|

88 |

(9-я) Химическая обработка поверхности в перекисно-аммиачном растворе так же, как и в (1). Возможно, нужна более тщательная очистка. |

|

|

89 |

Осаждение тонкого слоя диоксида кремния (~ 10–20 нм). |

|

|

90 |

(19-я) Фотолитография для вскрытия окно под контакты. |

|

|

91 |

Травление слоя диэлектрика до стоп-слоя нитрида кремния. |

|

|

92 |

Травление нитрида кремния. |

|

|

93 |

(Формирование металлических проводников: 1-й слой металла (1-й уровень металлизации).) Магнетронное напыление тонкого слоя титана (единицы нм). |

|

|

94 |

Магнетронное распыление толстого слоя вольфрама. Вольфрам является материалом, из которого формируют межслойные соединения (микропереходы) между слоями металла. Однако у вольфрама очень плохая адгезия к оксиду кремния. Титан по сравнению с вольфрамом обладает отличной адгезией к оксиду кремния и поэтому используется в качестве материала промежуточного слоя. |

|

|

95 |

Слой W подвергают планаризации, т. е. химико-механической полировкой его снимают до уровня слоя SiO2. Режимы полировки подбирают так, чтобы скорость удаления W была во много раз больше, чем SiO2. Поэтому на слое SiO2 планаризацию завершают. |

|

|

96 |

(10-я) Химическая обработка поверхности в перекисно-аммиачном растворе так же, как и в (1). |

|

|

97 |

Последовательно вакуумным напыление или магнетронным распылением наносят слои: (97.1) адгезионный слой титана Ti; (97.2) барьерный слой нитрида титана TiN; (97.3) слой металла – медно-алюминиевый сплав AlCu; (97.4) слой титана Ti для предотвращения образования нитрида алюминия AlN, обладающего очень высоким электрическим сопротивлением; (97.5) антиотражающий слой нитрида титана TiN. |

|

|

98 |

(20-я) Фотолитография для вскрытия окон под контакты. |

|

|

99 |

Травление металлического композита селективными кислотами или щелочами до диэлектрика. |

|

|

100 |

(Электрическое соединение КМОП-структуры с МЭМС.) На момент частичного окончания производства КМОП-структуры часть МЭМС-структуры выглядит так, как на рисунке справа. После создания контактной разводки (частичной) необходимо декапсулировать МЭМС-структуру и подвести в соответствующие места электрические соединения. Осаждение оксида кремния в качестве защитного диэлектрика. |

|

|

101 |

Планаризация напылённого диэлектрика. |

|

|

102 |

Последовательное травление: (102.1) оксида кремния; (102.2) металлического композита; (102.3) оксида кремния; (102.4) нитрида кремния; (102.5) оксида кремния до поли. кремния. |

|

|

103 |

(21-я) Взрывная проекционная фотолитография для нанесения металла под электрический контакт. |

|

|

104 |

Магнетронное напыление AlCu и удаление фоторезиста. |

|

|

105 |

Осаждение толстого защитного оксида кремния. |

|

|

106 |

Осаждение толстого защитного оксида кремния. |

|

|

107 |

Планаризация. |

|

|

108 |

(22-я) Фотолитография под травление оксида кремния до поли. кремния. |

|

|

109 |

Травление оксида кремния до поли. кремния. |

|

|

110 |

(По той же маске) селективное изотропное травление фосфоросиликатного стекла. (Функционально интегральная схема сформирована.) |

|

|

111 |

(23-я) Фотолитография для создания разводки. |

|

|

112 |

Нанесение защитного диэлектрика. |

|

|

113 |

Отжиг контактов. |

|

|

114 |

(24-я) Фотолитография для вскрытия контактных площадок для разварки выводов. |

|

|

115 |

Контроль, отбраковка. |

|

|

116 |

Скрайбирование и ломка на пластины. |

|

|

117 |

Монтаж пластин в корпуса. |

|

|

118 |

Разварка выводов. |

|

|

119 |

Герметизация и её контроль, корпусирование. |

|

|

120 |

Контроль параметров устройства. |

|

|

121 |

Маркировка. |

|

|

122 |

Выпуск продукции. |

|

|