сопромат

.pdf

лостной прочности определяется в нескольких сечениях вала, выбранных с учётом концентраторов, а также эпюр моментов и сравнивают его с допускаемым.

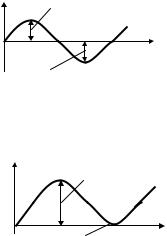

При совместном действии изгиба и кручения принимают, что нормальные напряжения меняются по симметричному циклу рис. 6.1, а касательные по пульсирующему рис. 6.2.

|

σa = σmax = |

M изг |

, |

(6.1) |

||

|

Woc |

|||||

|

|

|

|

|

||

где M изг |

– суммарный изгибающий момент; |

Woc |

– осевой момент сопро- |

|||

тивления опасного сечения вала |

|

|

|

|

|

|

или |

|

|

|

|

|

|

|

τa = τm = |

M Z |

, |

(6.2) |

||

|

|

|||||

|

|

2Wкр |

|

|

||

где M Z – |

крутящий момент в опасном сечении; |

Wкр – момент сопротив- |

||||

ления вала при кручении; σa , τ a – |

амплитуда цикла соответственно |

|||||

симметричного и пульсирующего; σm , τm – среднее напряжение цикла соответственно симметричного и пульсирующего.

σσmax > σ

t

σmin > σ

Рис. 6.1

τ

τmax

τmin |

t |

|

Рис. 6.2

58

Запас усталостной прочности по нормальным напряжениям

|

|

nσ = |

|

|

|

|

|

σ−1 |

|

|

|

|

|

|

|

, |

|

(6.3) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

kσ |

σa + ψσσm |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

εσβ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где σ −1 – предел выносливости при симметричном цикле изгиба; |

для уг- |

|||||||||||||||||||

леродистых конструкционных сталей σ−1 = 0,43σ B МПа; для легирован- |

||||||||||||||||||||

ных σ−1 = 0,35σB + (70...120) МПа; |

kσ |

– |

эффективный коэффициент кон- |

|||||||||||||||||

центрации нормальных напряжений; |

|

εσ |

– масштабный коэффициент для |

|||||||||||||||||

нормальных напряжений; β – коэффициент, |

учитывающий шерохова- |

|||||||||||||||||||

тость |

поверхности: при |

Ra = 0,32...2,5 |

|

мкм |

принимают β = 0,9...0,97 ; |

|||||||||||||||

σa – |

амплитуда цикла нормальных напряжений, равная наибольшему |

|||||||||||||||||||

напряжению изгиба σ maxP |

в рассматриваемом сечении; |

σm – среднее на- |

||||||||||||||||||

пряжение цикла нормальных напряжений; если осевая нагрузка Fa |

на вал |

|||||||||||||||||||

отсутствует или пренебрежимо мала, то σ m = 0 ; в противном случае |

||||||||||||||||||||

|

|

|

|

|

|

|

σm = |

|

4Fa |

, |

|

|

(6.4) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

πd 2 |

|

|

|

|||||

где ψσ |

– коэффициент чувствительности к асимметрии цикла |

|

||||||||||||||||||

|

|

ψσ = |

2σ−1 − σ0 |

, |

|

|

|

|

(6.5) |

|||||||||||

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

σ0 |

|

|

|

|

|

|

|

|

|

|

|

для углеродистых сталей, имеющих |

σB = 650...750 |

МПа, принимают |

||||||||||||||||||

ψσ = 0,2 ; для легированных сталей ψσ = 0,25...0,30 . |

|

|

||||||||||||||||||

Коэффициент запаса прочности по касательным напряжениям |

|

|||||||||||||||||||

|

|

nτ = |

|

|

|

|

τ−1 |

|

|

|

|

|

|

|

, |

|

(6.6) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

kτ |

τ |

|

+ ψ |

τ |

τ |

|

|

|

|

|

|

||||

|

|

|

|

|

ε β |

a |

m |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

τ |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где τ −1 – предел выносливости при симметричном цикле кручения; для углеродистых конструкционных сталей τ−1 = 0,58σ−1 ; остальные обозна-

чения в формуле имеют тот же смысл, что и в (6.3), с той разницей, что они относятся к напряжениям кручения.

По полученным значениям (6.3) и (6.6) определяем общий коэффициент запаса прочности в опасных сечениях

59

n = |

|

nσnτ |

|

|

. |

(6.7) |

|||

|

|

|

|

|

|

||||

n |

2 |

+ n |

2 |

||||||

|

|

|

|

|

|||||

|

|

|

σ |

|

τ |

|

|||

Расчётное значение n должно быть не ниже допускаемого [n] = 2,5 ,

т.е. n > [n] .

Для повышения усталостной прочности валов необходимо принимать минимальную разность смежных участков, увеличивать радиусы галтелей, избегать применения резьбы для крепления деталей на участках опасных сечений и стремиться к наименьшей шероховатости поверхностей на валах.

Пример.

Рассчитать вал на усталостную прочность в сечении червячного ко-

леса. Ширина червячного колеса b2 = 50 мм; |

диаметр червячного колеса |

d2 = 200 мм; усилия в зацеплении Ft2 = 2450 Н, |

Fr2 = 891,8 Н, Fα2 =1000 Н; |

крутящий момент на валу M2 = 245 Н×м; консольная нагрузка Q = 3913 Н; |

|

момент mα2 =100 Н×м; диаметр вала под ступицей червячного колеса |

|

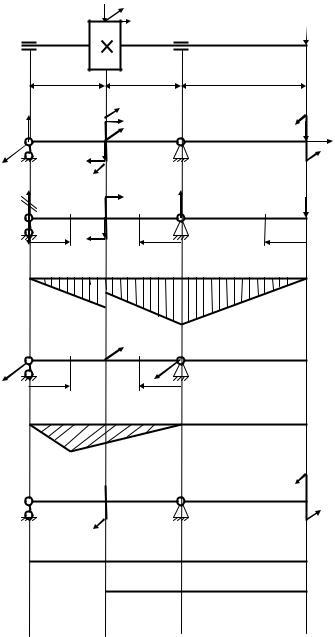

dV = 60 мм; глубина шпоночного паза t1 = 5,5 мм. Длины участков указаны на рис. 6.3.

Определим реакции в опорах.

1. |

Рассмотрим вертикальную плоскость YOZ. |

|||||

Определим реакции в опорах в плоскости |

||||||

|

|

|

∑ M A = 0 : -0,1YC + 0,18Q + 0,05Fr 2 + mα2 = 0 , |

|||

откуда |

|

|

|

|

|

|

Y |

|

= |

0,18Q + 0,05Fr 2 + mα2 |

= |

0,18 ×3913 + 0,05 ×891+100 |

= 8489 Н. |

|

|

|

||||

C |

0,1 |

0,1 |

|

|||

|

|

|

||||

∑ M C = 0 : 0,1YA + 0,08Q - 0,05Fr 2 + mα2 = 0 ,

откуда

YA |

= |

-0,08Q + 0,05Fr 2 - mα |

= |

-0,08 ×3913 + 0,05 ×891-100 |

= -3685 Н. |

|

|

||||

|

0,1 |

0,1 |

|

||

Получили отрицательное значение, меняем знак и направление силы.

YA = 3685 Н.

Проверка ∑Y = 0

-YA - Fr 2 + YC - Q = 0 ;

60

−3685 − 891+ 8489 − 3913 = 0 ;

0 ≡ 0 .

2. Рассмотрим горизонтальную плоскость ХOZ. Определим реакции в опорах в плоскости.

Так как зубчатое колесо расположено симметрично относительно опор, то

X A |

= X C = |

Ft 2 |

|

= |

2450 |

= 1225 Н. |

|

|

|||||

|

2 |

|

2 |

|

||

Строим эпюру изгибающего момента Мх. |

||||||

Участок АВ : |

0 £ z1 £ 0,05 ; |

|||||

|

M x = -YA z1 ; |

|||||

|

z1 = 0 , M x |

= 0 ; |

|

|||

|

z1 = 0,05 , M x = -3685 × 0,05 = -184,26 Н×м. |

|||||

Участок СD : |

0 ≤ z2 ≤ 0,08 ; |

|||||

|

M x = -Qz2 ; |

|||||

|

z2 = 0 , M x |

= 0 ; |

|

|||

|

z2 = 0,08 , M x = -3913 × 0,08 = -313,04 Н×м. |

|||||

Участок ВC : |

0 £ z3 £ 0,05 ; |

|||||

|

M x = Q(0,08 + z3 ) - YC z3 ; |

|||||

|

z3 = 0 , M x |

= -313,04 Н×м; |

||||

|

z3 = 0,05 , |

|

|

|

||

|

M x = 3913 ×0,13 - 8489 × 0,05 = -84,25 Н×м. |

|||||

Строим эпюру изгибающего момента Мy.

Участок АВ : |

0 £ z1 £ 0,05 ; |

|

|

||

|

M y = X A z1 ; |

|

|

||

|

z1 |

= 0 , M y = 0 ; |

|

||

|

z1 |

= 0,05 , M x |

= 1225 × 0,05 |

= 61,25 Н×м. |

|

Участок ВC : |

0 £ z |

2 £ 0,05 ; |

|

|

|

|

M y = X C z2 ; |

|

|

||

|

z2 |

= |

0 , M y = 0 ; |

|

|

|

z2 |

= |

0,05 , M x |

=1225×0,05 |

= 61,25 Н×м. |

61

Ft2 |

|

Fr2 |

|

Fα2 |

Q |

|

l1 = 0,05 |

l1 = 0,05 |

|

l2 = 0,08 |

|

|

M2 |

|

|

|

y |

mα2 |

|

|

|

Ft2 |

|

Q |

||

|

|

|||

|

|

z |

||

|

Fr2 |

|

||

|

|

|

||

x |

|

|

|

|

YA |

mα2 |

YC |

|

|

Ft2 |

Q |

|||

|

|

|||

|

|

|

||

A |

B Fr2 |

C |

D |

|

z1 |

|

z2 |

||

z3 |

|

}C. Ìõ [H×м]

|

|

184,2 84,25 |

|

|

|

|

|

|

|

313,0 |

|

|

|

Ft2 |

|

|

|

XÀ |

A |

B |

Xq |

C |

D |

|

z1 |

|

|

z2 |

|

}C. Ìy [H×м]

61,25

M2

M2

}C. Ìz [H×м]

245 |

245 |

Рис. 6.3

62

Строим эпюру крутящего момента Мz. Участок АВ: M z = 0 Н×м.

Участок ВC и СD: M z = М2 = 245 Н×м.

Рассчитываем суммарный изгибающий и крутящий момент в сечениях В и С:

M PB =

M X2 + MY2 + M Z2 =

M X2 + MY2 + M Z2 =

184,252 + 64,252 + 2452 = 312 Н×м;

184,252 + 64,252 + 2452 = 312 Н×м;

M PC =

M X2 + MY2 + M Z2 =

M X2 + MY2 + M Z2 =

313,042 + 2452 = 397 Н×м.

313,042 + 2452 = 397 Н×м.

Сечение в т. С – опасное, так как суммарный момент в нём больше. Напряжение в опасном сечении

|

|

|

|

|

|

|

|

smax = |

M PC |

|

, |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

WOC |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

pd |

3 |

|

3,14 × 453 |

3 |

|

||||

где W |

– момент сопротивления W |

|

|

= |

|

|

|

|

|

= |

|

|

= 8942 мм |

. |

||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||

OC |

|

|

|

|

|

|

|

|

|

|

OC |

|

|

|

|

32 |

|

32 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

max |

|

|

|

M PC |

|

|

|

397 ×103 |

|

|

|

|

|

|

2 |

|

|

|

||||||

|

s |

|

= |

|

|

|

|

= |

|

|

|

|

|

|

|

|

= 44,4 Н×мм |

. |

|

|

||||||

|

|

WOC |

|

8942 |

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Расчётный запас прочности в опасном сечении |

|

|

|

|||||||||||||||||||||||

|

|

n = |

sпред |

|

= |

|

sT |

= |

280 |

= 6,3 ³ [n] |

|

|

|

|||||||||||||

|

|

smax |

smax |

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

44,4 |

|

|

|

|

|

|

||||||||||||

Запас статической прочности обеспечен. Расчёт вала на усталостную прочность.

Расчёт проводится в сечении концентора напряжений, в которых обусловлена наличием шпоночного паза. Принимаем, что нормальные напряжения меняются по симметричному циклу, а касательные по пульсирующему.

Нормальное напряжение в опасном сечении

smax = M изг ,

WOC

M изг =

M X2 + M Y2 =

M X2 + M Y2 =

184,252 + 61,252 = 194 Н×м,

184,252 + 61,252 = 194 Н×м,

где WOC – момент сопротивления изгибу в опасном сечении

63

W |

= |

pdV3 |

- |

b1t1 (dV - t1 )2 |

|

= |

3,14 ×603 |

|

|

|

- |

|

14 ×5,5 ×(60 - 5,5)2 |

|

= 19 289 мм3; |

|||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

OC |

32 |

|

|

|

|

|

|

2dV |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 ×60 |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

smax = |

M изг |

|

= |

194 ×103 |

|

|

= 10,06 Н×мм2. |

|

|||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

WOC |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

19 290 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

Касательное напряжение в опасном сечении |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ta = tm = |

|

|

|

M z |

, |

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2WP |

|

|

|

|

|

|

|||||||

где WP |

– момент сопротивления кручению в опасном сечении |

|||||||||||||||||||||||||||||||||||||||||||||||||||

WP = |

pdV3 |

- |

b1t1(dV - t1)2 |

|

= |

3,14 × 603 |

|

- |

14 × 5,5 × (60 - 5,5)2 |

|

= 41 062 мм3; |

|||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

16 |

|

|

|

|

|

2dV |

|

|

|

|

|

|

|

|

|

|

|

|

|

16 |

|

|

|

|

|

|

|

|

|

|

2 × 60 |

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

ta = tm = |

|

|

M |

z |

|

|

= |

|

245 ×103 |

|

= 2,98 Н×мм2. |

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

2WP |

|

|

2 × 41 062 |

|

|||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

Коэффициент усталостной прочности по нормальным напряжениям |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

nσ |

= |

|

s |

−1 |

|

; |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

kσ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

sa |

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

eσb |

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

для выбранной марки стали |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

nσ |

= |

|

|

|

s−1 |

|

|

|

= |

|

|

|

|

|

250 |

|

|

|

= 12,05. |

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

kσ |

|

|

|

sa |

|

|

|

|

1,6 |

|

|

|

|

|

|

|

10,06 |

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

eσb |

|

|

|

|

|

0,97 × |

0,8 |

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

Коэффициент усталостной прочности по касательным напряжениям |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

nτ = |

|

|

|

t−1 |

|

|

|

|

|

|

|

|

|

|

= |

|

|

|

|

|

|

|

|

|

150 |

|

|

|

= 22,44 . |

||||||||||||||||||

|

|

|

|

|

|

|

ta + y |

τtm |

|

|

1,5 |

× 2,98 + 0,1× 2,98 |

||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

kτ |

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

eτb |

|

|

|

|

|

0,7 |

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Общий запас усталостной прочности |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

n = |

|

nσ nτ |

|

|

|

|

= |

|

|

|

|

|

|

|

12,05 × 22,44 |

|

=10,61 ³ [n], |

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

nσ |

2 + nτ |

2 |

|

|

|

|

|

|

12,052 + 22,442 |

|

|

|

|

|

|

|||||||||||||||||||||||||||

[n] = 2,5 .

64

ЗАКЛЮЧЕНИЕ

Решение вопросов расчёта на прочность является необходимым условием эффективной работы инженера на любом производстве. Актуальной задачей на сегодняшний момент при подготовке высококвалифицированных инженеров в условиях модернизации отечественного производства является не только получение и знание теоретических аспектов деятельности предприятия, но и приобретение в процессе обучения практических навыков, в частности расчёта и конструирования типовых механических устройств, используемых в машинах, измерительных приборах и средствах автоматизации.

Многообразие решений задач расчёта механических устройств, деталей и узлов открывает огромные возможности для будущего инженера при проведении модернизации существующего или конструировании совершенно нового оборудования с учётом современных требований к работоспособности, экономичности, технологичности и надёжности. Обучающиеся знакомятся с источниками информации по сопротивлению материалов, появлением новых и развитием известных теорий, гипотез, представлений и проверки их опытным путём, методами расчёта элементов конструкций на прочность и жёсткость, проблемными вопросами прочностных расчётов. Студент в результате изучения представленного материала должен уметь оценивать работоспособность деталей по критериям прочности, самостоятельно конструировать простейшие механические узлы. Студент получает представление об основных задачах, решаемых данной наукой, о возможностях применения знаний, полученных в данном курсе, об основных законах данного курса и навыки определения основных конструктивных параметров и расчёта широко распространённых деталей машин (приборов) и аппаратов.

65

ГЛОССАРИЙ

Балка – брус, работающий в основном на изгиб.

Брус – элемент конструкции, длина которого значительно больше его поперечных размеров.

Вал – деталь в форме тел вращения, предназначенная для поддержания вращающихся деталей и для передачи вращающего момента от одной детали к другой (в осевом направлении).

Виброустойчивость – способность работать в нужном диапазоне режимов без недопустимых колебаний.

Внутренние силы – силы взаимодействия между отдельными элементами сооружения или между отдельными частями элемента, возникающие под действием внешних сил.

Временное сопротивление (предел прочности) – напряжение, соот-

ветствующее наибольшей нагрузке, предшествующей разрушению образца. Выносливость – способность материала противостоять действию

повторно переменных напряжений.

Главные напряжения – максимальные и минимальные нормальные напряжения.

Главные площадки – площадки, по которым касательные напряжения равны нулю.

Деформация – изменение формы и объёма тела под действием внешних сил.

Деформированное состояние – совокупность линейных и угловых деформаций по различным направлениям и плоскостям для одной точки.

Долговечность – способность сохранять заданные показатели до предельного состояния с необходимыми перерывами для ремонтов и технического обслуживания.

Жёсткость – способность детали сопротивляться любой деформации. Идеализация – подход к решению задачи, при котором опускаются все частности, не оказывающие влияния на решение поставленной задачи. Изгиб – вид нагружения, при котором в поперечных сечениях бруса

возникают изгибающие моменты.

Износостойкость – способность сохранять первоначальную форму своей поверхности, сопротивляясь износу.

Косой изгиб – случай, когда внешние силы, перпендикулярные оси стержня, не лежат в плоскости, проходящей через главную ось его поперечного сечения.

Кручение – вид нагружения, при котором в поперечных сечениях стержня возникает только крутящий момент.

Метод сечений – приём определения внутренних усилий.

66

Надёжность – свойство изделия выполнять свои функции в течение заданного срока или наработки, сохраняя в заданных пределах эксплуатационные показатели.

Напряжённое состояние – совокупность напряжений, действующих по различным площадкам, проходящим через рассматриваемую точку.

Нормальное напряжение – интенсивность нормальных сил в рассматриваемой точке сечения.

Обобщённый закон Гука – выражения, устанавливающие связь между деформациями и напряжениями при пространственном напряжённом состоянии.

Прочность – способность детали сопротивляться разрушению или необратимому изменению формы (деформации).

Расчётная схема – реальный объект, освобождённый от несущественных особенностей.

Сложное сопротивление – случаи, когда в поперечных сечениях стержня одновременно действуют, несколько внутренних силовых факторов (внутренних усилий), одновременно учитываемых при расчёте на прочность.

Сопротивление материалов – наука о том, как реагируют элементы конструкций (механизмов, машин, сооружений) на воздействие нагрузок и как обеспечить их соответствие своему назначению и работоспособность.

Старение – явление изменения механических свойств.

Упругое тело – тело, которое после снятия внешней нагрузки восстанавливает свои размеры и форму, существовавшие до нагружения.

Усталость материала – явление разрушения материала детали под действием периодически меняющихся (циклических) напряжений.

Хрупкость – свойство твёрдых тел мгновенно разрушаться под действием внешних сил без заметной пластичной деформации.

Цикл напряжения – совокупность последовательных значений переменных напряжений за один период процесса их изменения.

Циклическая нагрузка – нагрузка, изменяющаяся по определённому закону.

67