751

.pdf

СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Г.П. ЗАДОРИН

УСТРОЙСТВО И ОСНОВЫ РАСЧЕТА ПУТЕВЫХ МАШИН

Часть 1. Рабочее оборудование машин для вырезки и очистки балласта

Рекомендовано учебно-методическим объединением в качестве учебного пособия для студентов вузов железнодорожного транспорта по специальности «Подъемно-транспортные, строительные дорожные машины и оборудование»

Новосибирск 2008

3

УДК 625.144.5 З–156

З а д о р и н Г.П. Устройство и основы расчета путевых машин. Ч. 1. Рабочее оборудование для вырезки и очистки балласта: Учеб. пособие по курсовому и дипломному проектированию. — Новосибирск: Изд-во СГУПСа, 2008. — 86 с.

ISBN 5-93461-313-8

Включает основные этапы проектирования рабочих органов щебнеочистительных машин; анализ производственнотехнических требований, предъявляемых к машинам, и их конструктивных особенностей; современные тенденции и возможные варианты в совершенствовании машин; определение основных параметров рабочего оборудования; расчет сил, действующих на рабочие органы, и затрат мощности их привода; рекомендации по конструированию механизмов и узлов оборудования.

Предназначено для студентов специальности 190205 «Подъемно-транспортные, строительные дорожные машины и оборудование».

О т в е т с т в е н н ы й р е д а к т о р канд. техн. наук, проф. Н.В. Мокин

Р е ц е н з е н т ы:

кафедра «Строительные машины, автоматика и электротехника» Новосибирского государственного архитектурно-строительного университета (завкафедрой д-р техн. наук, проф. Э.А. Абраменков, доц., канд. техн. наук Б.П. Величко)

дорожное конструкторско-технологическое бюро Зап.-Сиб. ж.д. (начальник конструкторского отдела Ю.Б. Велюга, инженер-конструктор П.В. Ячменев)

ст. науч. сотрудник ИГД СО РАН канд. техн. наук В.Н. Лабутин

ISBN 5-93461-313-8 |

© ЗАДОРИН Г.П., 2008 |

© Сибирский государственный университет путей сообщения, 2008

4

Предисловие

Учебное пособие предназначено для более глубокого изучения студентами методики проектирования рабочего оборудования машин для очистки путевого щебня. Эта тема входит в программу дисциплины «Путевые машины» (раздел «Устройство и основы расчета путевых машин») специальности 190205 «Подъемно-транспортные, строительные дорожные машины и оборудование».

В пособии представлены схемы щебнеочистительных машин и их рабочих оборудований; рассмотрены производственно-технологические требования к машинам и показаны направления их совершенствования; даны основы расчета и конструирования рабочего оборудования.

На щебнеочистительных машинах применяются специализированное и типовое рабочие оборудования. В пособии рассматривается только специализированное оборудование.

Основой материалов, представленных в пособии, являются: техническая литература по расчету и конструированию путевых, строительных и транспортирующих машин; результаты исследовательских работ ВНИИЖТа и МИИТа; разработки проектных бюро; анализ опыта эксплуатации щебнеочистительных машин на Зап.-Сиб. ж.д., выполненный автором.

Пособие может быть полезно инженерно-техническим работникам, занимающимся вопросами проектирования щебнеочистительных машин и их эффективного применения в путевом хозяйстве.

5

ВВЕДЕНИЕ

Цель данного пособия — помочь студентам приобрести умения и навыки в проведении анализа достоинств и недостатков путевых машин, в составлении принципиальных схем машин в целом и их отдельных устройств, определении основных параметров, расчете нагрузок на рабочие органы

изатрат мощности их привода.

Вуже изданной технической литературе либо отсутствуют, либо имеются отрывочные материалы по анализу конструктивного исполнения и параметров машин; расчету основных параметров рабочего оборудования и влиянию параметров на изменение сил, действующих на рабочие органы, и затрат мощности на их привод. Это вызывает затруднения в выполнении расчетов и конструировании оборудования. Решение перечисленных вопросов усложняется еще и тем, что в литературе предметно не рассмотрено прямое влияние на конструкцию машины и ее оборудование параметров верхнего строения пути, размеров габаритов подвижного состава и приближения строений.

Впособии даны схемы щебнеочистительных машин различных типов и их рабочего оборудования, анализ их достоинств и недостатков, производственно-технологические требования к машинам и результаты их исследований. Представленные материалы являются основой первого этапа проектирования, на котором выбираются принципиальные схемы машины в целом и ее рабочего оборудования.

Для расчета параметров и затрат мощности рабочего оборудования и сил, действующих на рабочие органы, предлагается использовать как известные зависимости, так и зависимости, полученные при исследованиях конкретных рабочих органов. Значения параметров, характеризующих физико-механические свойства балластных материалов, изменяются в широких пределах. Поэтому для получения более достоверных данных расчеты рекомендуется выполнять по нескольким вариантам, анализировать их и принимать окончательное решение, какие из величин использовать для дальнейших разработок.

На некоторых этапах проектирования рекомендуется параллельно выполнять расчеты рабочего оборудования и вести его конструирование. Это дает возможность более четко представлять, что положено в основу расчета оборудования, как эти расчеты связаны с предыдущими разработками

ина каком этапе и почему требуется вносить коррективы в результаты расчета и конструкцию рабочего оборудования.

На последнем этапе проектирования необходимо выполнить проверочный расчет оборудования

иокончательно принять его конструктивное исполнение.

По завершении работы над проектом его автор должен знать: типы машин, их принципиальные схемы и область применения, устройство и принцип работы основного оборудования, достоинства и недостатки машин и основные направления их совершенствования; уметь: разрабатывать принципиальные схемы машин и их устройств; определять основные геометрические, кинематические, силовые и энергетические параметры щебнеочистительного оборудования, составлять расчетные схемы и производить прочностные расчеты узлов рабочего оборудования; иметь представление: о способах очистки и замены балластных материалов, применяемых на отечественных и зарубежных железных дорогах, об основных направлениях научных исследований и конструкторских разработок по совершенствованию машин подобного типа.

Для успешной работы над проектом студент должен уметь разрабатывать типовые узлы и приводы машин (редукторы, подшипниковые опоры, узлы металлоконструкций и др.). В свою очередь работа над проектом путевой машины является основой для успешного освоения материалов по комплексной механизации путевых работ, по эксплуатации и ремонту путевых машин.

1. НАЗНАЧЕНИЕ, УСТРОЙСТВО, ОБЛАСТЬ ПРИМЕНЕНИЯ МАШИН ДЛЯ ОЧИСТКИ ЩЕБНЯ

На железных дорогах нашей страны и за рубежом наибольшее распространение получил балласт из щебня. Щебеночная балластная призма обладает высокой несущей и дренирующей способностями, необходимыми упругостью и прочностью.

При эксплуатации пути происходит засорение балластной призмы частицами перевозимых грузов и нефтепродуктами, частично разрушается сам щебень. Загрязненный балласт представляет собой уплотненную поездной нагрузкой смесь, в которой доля загрязнителей по объему достигает 30 %. В результате балластная призма теряет свои функциональные свойства, для восстановления

6

которых применяют щебнеочистительные машины и комплексы. Наиболее совершенными машинами можно и вырезать, и очищать балласт.

Вырезка производится либо для понижения уровня пути, либо для удаления балластного материала, который по своим свойствам уже нельзя применять. При этом выполняются следующие технологические операции: забор балласта из-под рельсошпаль-ной решетки и с плеч балластной призмы, транспортирование его, разгрузка за пределы пути либо в специализированный подвижной состав. С помощью последнего вырезанный балласт транспортируется в специально отведенное место разгрузки.

При очистке балласта производятся операции: забор материала из балластной призмы, транспортирование его к очистительному оборудованию, очистка, разгрузка чистого балласта в путь и его планировка, транспортирование загрязнителей и их выгрузка за пределы пути или в специализированный подвижной состав.

Для забора материала из балластной призмы на машинах применяют подрезные ножи, цепные, ковшевые и скребковые рабочие органы, боковые крылья и отвалы.

Для транспортирования щебня и загрязнителей применяют ленточные, скребковые конвейеры, сетчатые ленты. Очистка балласта производится виброгрохотами, центробежными грохотами в виде барабана или сектора, огибаемого движущейся сетчатой лентой.

Известны два принципиально различных типа машин: с активными и пассивными рабочими органами для вырезки балласта из-под рельсошпальной решетки [1, 2].

Машины с активными рабочими органами типа СЧ-601, RM-80, ЩОМ-1200 (рис. 1, 2, 3) [1] используются для глубокой очистки балластной призмы при усиленном капитальном и среднем ремонтах с закрытием на продолжительное время (10…20 сут) перегонов. Одни из них предназначены для очистки балласта в пути на перегонах и станциях (СЧ-601, ЩОМ-6Б, ЩОМ-700 и др.), другие — для работы на перегонах и на стрелочных переводах (например, RM-80). Машины СЧ601, ЩОМ-1200 выполнены в прицепном варианте с энергоснабжением от тягового модуля. Машина RM-80 — самоходная.

а)

б) |

в) |

Рис. 1. Щебнеочистительная машина СЧ-601:

а — общий вид; б — выгребное оборудование; в — скребковое полотно; 1, 2 — ходовая тележка; 3 — рама; 4 — гидростанция; 5 — кабина оператора; 6 — выгребное оборудование; 7 — приемочный бункер; 8 — конвейер подачи

загрязненного балласта; 9 — виброгрохот; 10 — загрузочная воронка; 11 — конвейер подачи загрязнителей; 12 — поворотный разгрузочный конвейер; 13 — пробивщик шпальных ящиков; 14 — конвейер-накопитель очищенного балласта; 15 — дозатор-распределитель очищенного балласта; 16 — конвейер подачи излишков балласта; 17 — таль для зарядки-разрядки подпутной балки; 18 — подпутная балка; 19, 20 — желоб восходящий, нисходящий; 21, 22 — боковое крыло; 23 — выгребной орган (скребковое полотно); 24 — привод выгребного органа; 25 — приводная звездочка; 26 — загрузочная воронка; 27 — звено тяговой цепи; 28 — скребок;

29 — зуб; 30 — шкворень соединительный

7

а)

б) |

в) |

Рис. 2. Щебнеочистительная машина RM-80:

а — общий вид; б — скребковое полотно; в — конструкция скребкового полотна; 1, 2 — тяговые тележки; 3 — рама; 4, 5 — силовая установка

с гидростанцией; 6 — кабина машиниста; 7, 8 — кабина оператора; 9 — выгребное оборудование; 10 — бункер главного конвейера; 11 — виброгрохот;

12 — конвейер для распределения чистого балласта; 13 — планировщик балласта; 14 — устройство для очистки пути; 15 — конвейер для засорителей; 16 — разгрузочный конвейер; 17 — пробивщик шпальных ящиков;

18 — путеподъемное устройство; 19 — выправочное устройство; 20 — звено тяговой цепи; 21 — скребок; 22 — зуб; 23 — шкворень соединительный

8

а)

4 |

22 |

3 |

17 |

5 |

1 |

6 |

15 |

16 |

2 |

21 |

14 |

|

3645 1055

13 11 23 20 7 18 19 12 8 9 10

24 |

23000 |

|

|

|

30160 |

б) |

11 |

10 |

2 4 |

5 9 7 |

17 |

3 |

14 |

16 |

18 |

|

|

|

|

|

|

|

|

|

|

15 |

6 |

1 12 |

8 |

13 |

|

|

|

|

|

Рис. 3. Щебнеочистительная машина ЩОМ-1200:

а — добывающая секция (1 — экипажная часть; 2 — установка устройства выгребного; 3 — конвейер загрузочный № 1; 4 — установка конвейера загрузочного поворотного № 2;

5 — конвейер чистого щебня № 7; 6 — установка конвейера чистого щебня № 12; 7 — устройство ПРУ; 8 — устройство распределения щебня; 9 — бункер запаса щебня; 10 — устройство планирования щебня; 11 — установка кабины управления; 12 — КИС; 13 — пневмотормозное оборудование; 14 — электрооборудование; 15 — установка коробов; 16 — бункер приема чистого щебня; 17 — обустройство фермы; 18 — уплотнитель плоскости среза; 19 — укладчик геотекстиля; 20— установка талей; 21 — настил лестницы; 22 — опора поворотная;

23 — ограждение охранное; 24 — установка подпутных балок); б — секция очистки щебня (1 — экипажная часть; 2 — устройство очистное; 3 — конвейер загрузочный № 3; 4 — кон-

вейер загрузочный № 4; 5 — бункер загрузочный; 6 — установка конвейера чистого щебня № 5; 7 — бункер передаточный; 8 — конвейер чистого щебня № 6; 9 — конвейер удаления засорителей № 8; 10 — конвейер удаления засорителей № 9;

11 — установка конвейера удаления засорителей № 10; 12 — бункер приемный; 13 — бункер загрузочный; 14 — обустройство рамы; 15 — пневмотормозное оборудование;

16 — электрооборудование; 17 — устройство деления потока щебня; 18 — гидрооборудование)

9

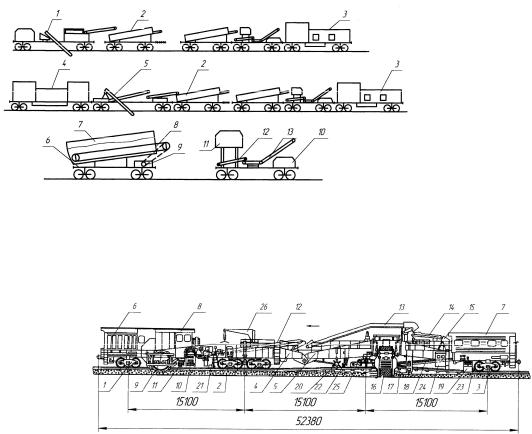

Машины с активными рабочими органами используются как самостоятельные средства для очистки балласта в комплекте с другими машинами или в составе щебнеочистительного поезда. В последнем случае кроме щебнеочистительной машины в состав поезда включают специализированные полувагоны и тяговые модули (рис. 4). Наибольшее распространение получили машины типа СЧ-601, RM-80.

Машины с пассивными рабочими органами типа ЩОМ-4М (рис. 5, 6), как правило, применяют при капитальном и среднем ремонтах пути в «окна» небольшой продолжительности и при неглубокой очистке балластной призмы.

Технологические операции по вырезке и очистке щебня машинами типа ЩОМ-4М выполняются в основном специфическими рабочими органами и устройствами. На машинах СЧ-601, RM-80 и ЩОМ-6Б, наоборот, наибольшее применение нашли типовые устройства (конвейеры, грохоты и т.д.). В каждом типе машин имеются устройства и рабочие органы, которые во многом определяют технологию очистки щебня и, как следствие, эффективность использования машин.

а)

б)

в) |

г) |

Рис. 4. Щебнеочистительный поезд:

а, б — поезд с машиной RM-80, СЧ-601; в, г — полувагон промежуточный, концевой-разгрузочный; 1 — машина RM80; 2 — состав для засорителей;

3 — локомотив; 4 — универсальный тяговый модуль; 5 — машина CЧ-601; 6 — платформа; 7 — кузов; 8 — конвейер промежуточного полувагона; 9 — привод конвейера; 10 — силовая установка; 11 — кабина управления; 12, 13 — конвейер промежуточный, разгрузочный

Рис. 5. Щебнеочистительная машина ЩОМ-4М:

1, 2, 3 — ходовая тележка; 4, 5 — ферма ведущая, ведомая; 6 — электростанция; 7, 8 — кабина управления (основная и дополнительная);

9 — ротовое устройство; 10 — дополнительное щебнеочистительное устройство; 11 — конвейер подачи загрязненного балласта;

12, 13, 14 — конвейер подачи чистого балласта; 15, 19 — бункер-распределитель; 16 — основное щебнеочистительное устройство; 17 — планировщик балласта; 18 — конвейер отбора чистого балласта; 20 — пробивщик шпальных ящиков; 21, 22, 23 — щетки рельсовые, шпальные, шпально-рельсовые;

24 — кабина выносного пульта управления; 25 — путеподъемное устройство; 26 — консольный кран

10

Рис. 6. Щебнеочистительное устройство ЩОМ-4М:

1 — подрезной нож; 2 — корпус несущей рамы; 3 — лебедка; 4 — регулирующее устройство; 5 — роликовая батарея; 6 — отклоняющая

звездочка; 7 — направляющий ролик; 8 — гидроцилиндр развала несущей рамы; 9 — подъемная рама; 10 — направляющие подъемной рамы;

11 — гидроцилиндр подъемной рамы; 12 — ведущий вал; 13 — подвеска ведущего вала; 14 — сетчатая лента; 15 — промежуточная балка; 16 — бункер; 17 — шибер; 18 — тяговая цепь; 19 — боковое крыло

На машинах типа СЧ-601, RM-80, ЩОМ-6Б специфическим устройством является выгребное оборудование, в котором используется цепной скребковый рабочий орган (скребковое полотно) (см. рис. 1, 2). У выгребного оборудования много свойств, идентичных свойствам скребкового конвейера. Однако есть и существенное отличие. Скребковый орган производит экскавацию и транспортирование балласта.

Рабочий орган состоит из тяговой цепи и скребков. Цепь представляет собой комбинацию из звеньев, изготовленных заодно со скребком, и звеньев со специальными гребнями. Последние поддерживают скребки в устойчивом положении.

Копание балласта производится с помощью резцов конической и цилиндрической формы. Резцы закрепляются на внешней кромке скребков с помощью цилиндрических хвостовиков и могут проворачиваться при копании балласта. Это способствует уменьшению их износа.

На машинах типа ЩОМ-4М специфическим рабочим органом является сетчатая лента. С помощью ленты осуществляются и транспортирование, и очистка щебня. От ее конструктивного исполнения и надежности зависит производительность машины и качество очистки балласта.

Сетчатая лента состоит из проволочных спиралей, прутков, скользунов и промежуточных скоб, соединенных с тяговыми цепями (см. рис. 6). За счет пересечения ветвей спиралей и прутков создается просеивающая поверхность ленты с отверстиями треугольной формы и размерами, обеспечивающими выброс засорителей с максимальным размером до 25 мм. Ширина лент такой конструкции 0,8 … 1,3 м.

2. ОСНОВНЫЕ ПРОИЗВОДСТВЕННО-ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К МАШИНАМ. ВАРИАНТЫ СОВЕРШЕНСТВОВАНИЯ МАШИН

При разработке рабочего оборудования определяют его геометрические и кинематические параметры, сопротивления перемещению рабочего органа, мощность привода.

Машина должна функционировать с расчетной производительностью при заданных условиях выполнения работ, осуществлять качественную очистку щебня, быть универсальной и маневренной. Должна быть надежной, безопасной и отвечать требованиям промышленной санитарии.

В зависимости от организации производства работ и вида ремонта пути (средний, капитальный, усиленный капитальный) щебнеочистительные машины работают в отведенные им «окна» или на закрытых перегонах.

Высокие требования к машинам предъявляют по таким показателям, как: рабочая скорость, производительность, обеспечение глубины и качества очистки призмы. Особенно высокие требования предъявляются к рабочей скорости машин, предназначенных для работы в комплекте с другими машинами. Она должна быть выше рабочей скорости (производительности) головной машины комплекта. Например, при одновременном производстве работ по очистке балласта и укладке рельсошпальной решетки рабочая скорость щебнеочистительной машины должна быть больше

11

производительности путеукладчика. С учетом затрат времени на приведение щебнеочистительной машины в рабочее положение ее рабочая скорость должна быть не менее 2 км/ч.

Основное требование — высокая производительность при высоком качестве очистки балласта. Выработка за время «окна» или на закрытом перегоне в течение суток зависит от технической производительности машин Пт, транспортной скорости, продолжительности перевода машин из транспортного в рабочее положение и обратно, эксплуатационной надежности и качества подготовки участка пути к производству работ.

Техническая Пт и эксплуатационная Пэ производительности составляют:

Пт = Q/tок; Пэ = Q/Ток, |

(1) |

где Q — суммарная выработка машины в отведенное время, м3; tок — чистое время работы машины, ч; Ток — общее время, выделенное на производство работ, ч.

Техническая производительность зависит от пропущенного по ремонтируемому участку пути груза брутто. Экспериментально установлено:

Пт = Пт.р – kтТг, |

(2) |

где Пт.р — техническая производительность на слабо уплотненном щебеночном балласте или при предварительно разрыхленной балластной призме (с удельным сопротивлением резанию kр = = 300…400 кН/м2), м3/ч; Тг — пропущенный по участку после последнего капитального или среднего ремонтов груз, млн т брутто; kт — экспериментальный коэффициент (kт = 1,8…2,01 м3/млн т).

Существенно снижают выработку машин значительные потери времени на зарядку рабочих органов. Не разработаны эффективные устройства для подведения под шпалы рабочих органов. Время на перевод машины из транспортного в рабочее положение и обратно составляет 25…30 мин и должно быть снижено до 15…20 мин.

Щебнеочистительные машины должны выполнять одновременно ряд взаимосвязанных рабочих операций. Невозможность или нецелесообразность разделения технологически взаимосвязанных операций являются основанием для создания универсальных, комбинированных машин или комплексов. Это усложняет конструкцию машин и требует высокого качества их изготовления, обслуживания и ремонта.

Необходимое требование к машинам и комплексам — работа на всех типах верхнего строения пути, на прямых и кривых участках при различном состоянии балласта (слабоуплотненный, слежавшийся).

Вряду эксплуатационных характеристик одно из первых мест занимает такой показатель, как габариты машин, позволяющий эксплуатировать их на сети железных дорог страны.

Впоследние годы остро встал вопрос о выбросе загрязнителей балласта. На машинах должны быть устройства, позволяющие подавать загрязнители в специальные емкости (полувагоны) с последующим транспортированием их за пределы ремонтируемого участка. При удалении загрязнителей на обочину выгрузка должна быть компактной с целью погрузки их в подвижной состав.

Показатели качества выполняемых работ: глубина очистки балластной призмы, степень очистки материала от загрязнителей, сохранение физико-механических свойств щебня после его обработки.

Для оценки объема очищаемого балласта и глубины очистки можно использовать показатели:

k |

|

= |

Aоч |

; |

k |

|

= |

hв |

, |

(3) |

|

v |

А |

h |

h |

||||||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

об |

|

|

|

|

б |

|

|

где Аоч, Аоб — площадь поперечного сечения части балластной призмы, вырезанной для очистки и балластной призмы до очистки, м2; hв, hб — глубина вырезки балласта и средняя толщина слоя балласта под шпалой до его очистки, м.

Показатели kv и kh должны находиться в пределах 0,65…0,75 и 0,7…0,8.

Степень очистки щебня от загрязнителей оценивается коэффициентом эффективности грохочения:

k |

|

= |

Gз |

, |

(4) |

|

'э |

G |

|||||

|

|

|

|

|||

|

|

|

|

|

||

|

|

|

о.з |

|

|

где Gз, Gо.з — вес загрязнителей, удаленных из балласта, и общий вес загрязнителей в исходном материале, кг.

Качество получаемого продукта (очищенного щебня) можно оценить соотношением веса засорителей Gз.щ и щебня Gщ в очищенном объеме балласта:

12