751

.pdf

3.7.4. Натяжное устройство

Натяжное устройство служит для натяжения тягового органа с целью ограничения отклонений скребков от требуемого положения их на участках трассы движения. Особенно устойчивым должно быть положение скребков в зоне забоя. Кроме того, устройство необходимо для поддержания натяжения цепи при эксплуатации машины.

В связи со стесненностью размещения рабочего оборудования на машине и с необходимостью приведения выгребного оборудования из транспортного положения в рабочее и наоборот натяжное устройство должно быть компактным и обеспечивающим требуемое и быстрое натяжение тягового элемента. Наиболее подходящим для этих целей является натяжное устройство с гидравлическим приводом.

Натяжное устройство рекомендуется устанавливать на участке с наименьшим натяжением тягового органа, в основном — непосредственно после привода рабочего органа. Возможны различные варианты компоновки привода и натяжного устройства. На современных машинах они собраны в единый узел. Натяжение цепи производится через ведущую звездочку привода за счет перемещения редуктора по направляющим штангам с помощью гидроцилиндров. Весь этот узел установлен на специальной раме.

Это не лучший вариант компоновки привода и натяжного устройства, и его применение обусловлено, в основном, необходимостью вписывания машины в габарит подвижного состава.

Разработку устройства начинают с определения его хода δн и силы первоначального натяжения тягового органа F0. Ход δн принимают в зависимости от шага Sц тяговой цепи и с учетом необходимости размыкания цепи при зарядке и разрядке рабочего оборудования:

δн ≥ (3…5)Sц.

Устройство должно обеспечивать устойчивое положение скребка при нагружении силами

F′ |

= |

3Fк.с |

и F′ |

= |

3Fв.с |

. |

|

|

|||||

к.с |

|

nр |

в.с |

|

nр |

|

|

|

|

|

|||

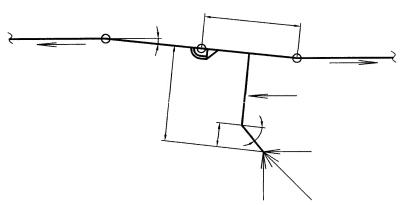

Под действием сил Fк′.с и Fв′.с (см. п. 3.6 и подп. 3.7.1) скребок может отклониться на некоторый угол ε (рис. 17). Этому отклонению должна препятствовать сила первоначального натяжения цепи F0. Силу F0 определяют из соотношения моментов (без учета действия силы Fк′′.с ):

F0 2Sц sinε ≥ Fк′.сbк.с + Fв′.сbв.с , |

(26) |

где bк.с, bв.с — плечи действия сил Fк.с и Fв.с относительно точки Е поворота спаренного звена цепи, м.

E ε

F0

bс.к

ϕ

C

Sц

F0

Fв.с

Fк′.с

Fк′′.с Fк.с

Рис. 17. Схема для определения силы натяжения тяговой цепи

Допустимый угол отклонения ε принимают равным 5…7°.

Сила, которую должен развивать механизм натяжения цепи, а также сила на звездочке механизма натяжения зависят от места расположения натяжного устройства и его конструкции. Так, например, при натяжении цепи через ведущую звездочку (как на СЧ-601 и RM-80) сила Fм.н, которую должны развивать гидроцилиндры, составит:

Fм.н = Kн (2F0 + Gс.ж sin α + Fт.м), |

(27) |

33

где Kн — коэффициент, учитывающий сопротивления на отклоняющих роликах (Kн ≈ 1,1); Gс.ж — часть веса скребкового органа, находящегося на желобах, кН; Fт.м — сила трения на направляющих механизма натяжения, кН.

3.7.5. Подпутная балка

Конструкция подпутной балки должна обеспечивать удобство зарядки и разрядки выгребного оборудования и иметь направляющие, обеспечивающие устойчивое положение цепи и скребков во время экскавации балласта. На эксплуатируемых машинах применяют балки, сваренные из гнутых профилей или литые. По конфигурации изготавливают балки с единым прямолинейным направляющим путем или из двух раздельных путей, сходящихся друг с другом под углом по оси пути. Последние сложнее в изготовлении и менее удобны при установке их под рельсошпальную решетку (при зарядке), чем балки с единым прямолинейным путем. Однако они позволяют обеспечить более плавный поворот скребков при заходе их на восходящий желоб. Это способствует повышению производительности оборудования по транспортированию балласта. Направляющие пути могут быть сменными и надежно закрепляться в корпусе балки.

Балки с помощью болтов присоединяются к промежуточному звену (усовику). Усовик шарнирно соединяется с оголовком желоба через ось направляющего ролика. Возможны и другие варианты присоединения балок к оголовкам желобов.

Корпус рассчитывают как балку на двух опорах с распределенной нагрузкой от составляющих сил сопротивления балласта копанию скребками. Кроме того, на корпус балки действуют скручивающие моменты от сил отпора на скребках. Балки конструируют с двух-, трехкратным запасом прочности. Это связано с работой балки в абразивной среде, а также необходимостью избежать излома балки при увеличении сил подпора из-за непредусмотренного роста скорости универсального тягового модуля (УТМ).

3.8. Проверочный расчет выгребного оборудования

При разработке выгребного оборудования возможны изменения параметров его отдельных узлов и элементов. В связи с этим необходимо уточнение затрат мощности выгребного оборудования, величин сил, действующих на рабочие органы, и соответственно прочностных свойств основных узлов оборудования. Расчет производят в следующей последовательности:

1.Окончательно назначают параметры скребков.

2.Уточняют погонную нагрузку балласта и скребкового органа.

3.Проводят тяговый расчет скребкового органа методом обхода по контуру [3, 8, 9].

4.По максимальной тяговой силе проверяют правильность выбора тяговой цепи [3, 8, 9]. При необходимости уточняют вес погонного метра тяговой цепи.

5.Проверяют правильность выбора параметров отклоняющих роликов и ведущей звездочки.

6.По тяговой силе на ведущей звездочке определяют необходимую мощность привода скребкового органа, мощность двигателя и уточняют правильность выбора двигателя.

7.С учетом характеристик выбранного двигателя уточняют расчет (или выбор) приводного редуктора и передаточного числа между валом двигателя и валом приводной звездочки.

8.Проверяются достаточность пускового момента двигателя по продолжительности пуска [3,

8].

9.Определяют силу в набегающей на приводную звездочку ветви при пуске и проверяют достаточность запаса прочности скребковой цепи для этих условий.

10.По уточненной тяговой силе проверяют эффективность работы натяжного устройства.

34

11. В случае изменения конфигурации и параметров скребкового органа (размеров и скорости скребков) и боковых крыльев уточняют нагрузки на оголовки желобов и проводят проверочный расчет их конструкции на прочность и расчет гидроцилиндров подъема и смещения желобов.

4. ЩЕБНЕОЧИСТИТЕЛЬНОЕ УСТРОЙСТВО МАШИН ТИПА ЩОМ-4М

4.1. Общая компоновка рабочего оборудования на машине

Перед компоновкой оборудования на машине (щебнеочистительно- |

а) |

в |

|

го и путеподъемного устройств, роторов, конвейеров и др.) выбирают |

|

h |

|

|

|

|

|

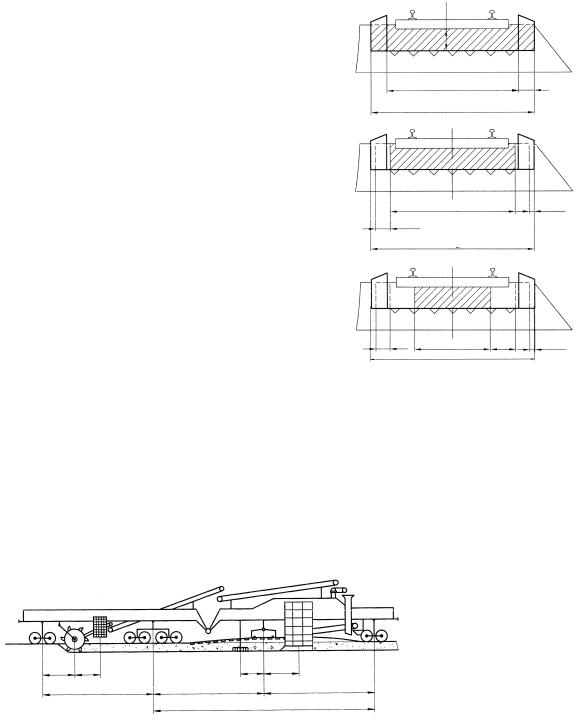

способ вырезки балласта. На рис. 18 показаны применяемые и возмож- |

|

|

|

ные способы вырезки балласта. По первому способу (рис. 18, а) вырез- |

|

|

|

ка полосы щебня шириной bв производится рабочими органами: под- |

|

|

|

резным ножом (шириной bв.н) и подгребающими крыльями 2bв.к. С по- |

|

bв.н |

|

мощью последних вырезаемый балласт подается на подрезной нож. |

|

bв |

|

Основной недостаток этого способа — значительное сопротивление |

|

|

|

б) |

|

|

|

балласта перемещению ножа и боковых крыльев. Такой способ в основ- |

|

|

|

ном применяют на машинах, предназначенных для очистки балластных |

|

|

|

призм малой толщины (≈ 0,25 м). |

|

|

|

Второй способ — это вырезка балласта несколькими рабочими орга- |

|

|

|

нами: роторами у торцов шпал (шириной bв.р), подрезным ножом (ши- |

|

bв.н |

|

риной bв.н) и подгребающими крыльями 2bв.к (рис. 18, б). |

|

|

|

bв.р |

|

|

|

Основное достоинство второго способа — это уменьшение сопро- |

|

|

|

|

|

|

|

тивления балласта перемещению подрезного ножа и боковых крыльев. |

|

bв |

|

В результате появляется возможность увеличения глубины (до 0,35 м) |

в) |

|

|

и ширины вырезки балласта. |

|

|

|

На рис. 18, в показан возможный способ вырезки балласта также |

|

|

|

несколькими рабочими органами. Кроме рабочих органов, используе- |

|

|

|

мых при втором способе, применяют рабочие органы для вырезки бал- |

|

|

bв.т |

ласта под концами шпал. Балласт вырезается несколькими полосами |

bв.р |

bв.н |

|

шириной: роторами — по bв.р, торцевыми рабочими органами — по |

|

bв |

|

|

|

|

|

bв.т, подрезным ножом — bв.н и подгребающими крыльями — по bв.к. |

Рис. 18. Вариант способов |

||

Применение этого способа позволит существенно снизить сопротивле- |

|

вырезки балласта |

|

|

|

|

|

ние балласта перемещению подрезного ножа и боковых крыльев, так |

|

|

|

как перед их проходом будет вырезана значительная часть уплотненного балласта под решеткой. Вырезанный балласт подается в траншею у торцов шпал, а затем подгребающими крыльями на подрезной нож. Такой способ целесообразно применять при глубокой очистке балластной призмы (до 0,5 м).

При компоновке оборудования на машине (рис. 19) необходимо учитывать следующие требования: весь вырезаемый балласт должен очищаться; рельсошпальная решетка не должна оказывать существенного сопротивления перемещению балласта по подрезной кромке ножа; при работе в кривых смещение рабочего оборудования поперек оси пути должно быть минимальным.

bв.к

bв.к

lр |

l′ |

lв |

lоч |

оч |

|

|

|

|

l |

l |

l |

|

|

lс |

|

Рис. 19. Схема размещения оборудования на машине типа ЩОМ

Путеподъемное оборудование размещают по длине машины в местах, где можно достигнуть наибольшей величины вывешивания решетки с приложением наименьшей силы и минимальным смещением оборудования поперек оси пути.

35

Щебнеочистительное и путеподъемное оборудования размещают рядом, с минимальным расстоянием между ними lоч. Оборудование для вырезки щебня на плечах балластной призмы размещают на ведущей ферме ближе к передней ходовой тележке, что обеспечивает снижение нагрузок

на ферму и выравнивает нагрузки на ходовое оборудование (расстояние lp и l′ ).

оч

Устройства для вырезки или разрыхления балласта под концами шпал целесообразно размещать на ферме в местах, под которыми во время работы машины решетка находится в вывешенном состоянии lв.

Транспортирующее и разгрузочные устройства размещают с учетом предполагаемой технологии производства работ. Основное требование к этому оборудованию: обеспечение работы и при понижении, и при повышении уровня пути после очистки балластной призмы.

4.2. Выбор варианта трассы движения сетчатой ленты

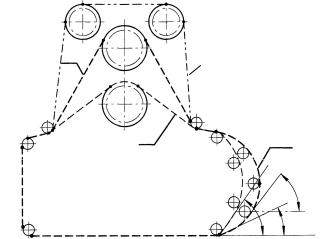

На рис. 20 показаны применяемые и возможные варианты конфигурации трассы ленты. При всех вариантах конфигурация трассы на участке 1–2 одинаковая — прямолинейная. На криволинейном участке 2–3–4 применяют несколько различные конфигурации. Преследуется основная цель: обеспечить интенсивный выброс загрязнителей. В вариантах а и в относительно плавное изменение направления трассы (угол ψ1′ незначительно отличается от угла ψ1′′). Направление трассы

в варианте б изменяется существенно (угол ψ2 > ψ1), что способствует более интенсивному выбросу загрязнителей в первоначальный момент очистки щебня на участке 2–3 и снижает вероятность заброса загрязнителей в бункер для чистого щебня. Однако применение такой конфигурации трассы (на участке 2–3) приводит к ударному воздействию тяговой цепи и ленты на направляющие ролики в местах излома трассы и, как следствие, к интенсивному износу всех перечисленных элементов.

На последующих участках 5…9 отличия направлений трасс связаны главным образом с местом расположения приводных валов сетчатой ленты. В варианте а используются два приводных вала, расположенных над фермой машины. Сетчатая лента огибает ферму машины. Это дает возможность применять ферму относительно простой конструкции. Однако длина ленты в этом случае наибольшая по сравнению с лентами, применяемыми в других случаях, что снижает надежность работы щебнеочистительного устройства и увеличивает затраты мощности на привод ленты.

7′ |

|

6′ |

|

7 |

|

6 |

|

в |

6 |

|

а |

|

|

||

|

|

|

|

76

|

|

б |

|

4 |

|

9 |

8 |

5 |

а, в |

||

|

|||||

|

|

|

|

3 |

|

|

|

|

|

Ψ |

|

|

|

|

|

2 |

1Ψ

1Ψ

1 |

2 |

Рис. 20. Варианты трасс движения сетчатой ленты

Расположение приводного вала ниже фермы машины (вариант б) дает возможность применить ленту меньшей длины, а, следовательно, повысить ее надежность. Однако появляются сложности с размещением бункера для чистого щебня. Необходимо уменьшать высоту и радиус криволинейного участка трассы, что отрицательно сказывается на качестве очистки щебня.

В варианте в приводной вал расположен между поясами фермы машины. Это дает возможность уменьшить длину ленты по сравнению с лентой в варианте а и одновременно относительно свободно расположить бункер для чистого щебня. Основной недостаток этого варианта — необходимость устройства окон в стенках фермы, что в целом приводит к усложнению ее конструкции. Кроме того, из-за малого расстояния между поясами фермы возникают трудности с размещением привода сетчатой ленты.

36

4.3.Основные параметры устройства

Косновным параметрам устройства относятся: ширина просеивающей поверхности bл и ско-

рость движения vл сетчатой ленты, радиус криволинейного участка трассы ленты Rк, угол выброса загрязнителей ϕ, длина рабочей части ножа lр.н.

Исходными данными для расчета параметров являются: требуемые производительность машины Пм, глубина hв и ширина bв вырезки (очистки) балластной призмы, размеры элементов верхнего строения пути — длина Lшп и ширина Вшп шпал, ширина плеча балластной призмы bпл, ширина bв.т

иглубина hв.т траншеи, разрабатываемой у торцов шпал (если таковая разрабатывается), ширина bв.к и глубина hв.к вырезки балласта под концами шпал (если намечается проводить эту операцию).

В предварительных расчетах параметров рассматривают производительности оборудования по вырезке балласта всеми рабочими органами Пм, вырезке ножом и подгребающими крыльями Пн, по его транспортированию Птр и очистке Пгр с обязательным выполнением условия

Птр ≥ Кр.б Пн; Пгр ≥ Птр, |

(28) |

где Кр.б — коэффициент разрыхления балласта (Кр.б = 1,15…1,2).

Используя зависимости по определению производительностей Пн, Птр и Пгр и выполняя условия (28), определяют основные параметры рабочего оборудования: ширину ленты bл, ее скорость vл, радиус криволинейного участка Rк. При этом одни составляющие, входящие в формулы по определению Птр и Пгр, назначают, другие принимают по условиям производства работ или предварительно определяют и в дальнейших расчетах уточняют.

В зависимости от принятого способа вырезки и очистки балласта (см. рис. 18) общая производительность машины по вырезке материала Пм и производительность по ножу Пн составят:

вариант а: Пм = Qн + Qк; |

Пн = Qн + Qк; |

|

вариант б: Пм = Qp + Qн + Qк; |

Пн = Qн + Qк; |

(29) |

вариант в: Пм = Qp + Qт + Qн + Qк, |

Пн = Qт + Qн + Qк, |

|

где Qн, Qк — производительность по вырезке балласта подрезным ножом и подгребающими крыльями, м3/с; Qp, Qт —производительность по вырезке балласта роторами и торцевыми рабочими органами, м3/с.

Производительности Qн и Qк составят: |

|

|

|

||||

Q = b |

hсрv ; |

Q (b′ |

+ b′′ |

)h |

v , |

(30) |

|

н в.н |

в м |

к |

в.к |

в.к |

в.п |

м |

|

где bв.н и hвср — ширина полосы и усредненная высота слоя балласта, вырезаемого ножом, м; vм —

требуемая скорость движения машины, м/с; bв′.к , bв′′.к — ширина полосы, вырезаемой подгребающими крыльями на плече балластной призмы и со стороны междупутья, м; hв.п — усредненная высота вырезаемого слоя балласта на плече призмы, м.

Производительность роторного устройства Qp и устройства для вырезки балласта Qт под концами шпал составит:

Qр = 2bв.р hв.р vм; Qт = 2bв.т hср vм, |

(31) |

в |

|

где bв.р, hв.р — ширина и глубина траншеи, разрабатываемой ротором, м; bв.т — ширина полосы балласта, вырезаемой под концами шпал, м.

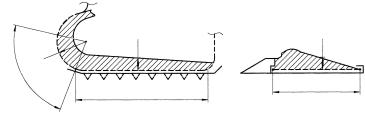

Производительность устройства по транспортированию (рис. 21) определяется по формуле

Птр = Кс bл hc vо.к, |

(32) |

где Кс — коэффициент, учитывающий конструкцию конвейера и условия его загрузки (Кс ≈ 0,85…0,9); hс — усредненная толщина слоя щебня на ленте, м; vо.к — скорость движения щебня по ножу в начале криволинейного участка, м/с.

Rк

ϕ

с |

с |

h |

h |

|

bл |

|

lн.с |

Рис. 21. Расположение балласта на сетчатой ленте

В расчетах принимают

37

hc = (2…3)dср,

где dср — средний диаметр частицы щебня, м.

Скорость vо.к в начале криволинейного участка рассчитывается по формуле [2]:

vо.к =

glн.с f ,

glн.с f ,

где g — ускорение свободного падения, м/с2; lн.с — длина участка ленты, расположенного на ноже, м; f — коэффициент трения частиц щебня о поверхность ленты (0,8…0,9).

Используя зависимости (29) и (32) и выполняя условие (28), можно определить ширину сетчатой ленты bл.

От ширины ленты bл и скорости vо.к зависит не только производительность Птр, но и эффективность грохочения балласта. Поэтому наряду с производительностью Птр необходимо рассматри-

вать производительность по грохочению [10]: |

|

Пгр = Кн Кп qг А, |

(33) |

где Кн — коэффициент, учитывающий неравномерность подачи щебня на грохот и зерновой состав загрязнителей щебня (Кн = = 0,65…0,9); Кп — коэффициент, учитывающий процентное содержание загрязнителей в балластной призме (Кп = 0,75…0,85); qг — усредненная производительность 1 м2 ленты по грохочению, м3/м2с; А — площадь просеивающей поверхности ленты, м2.

В расчетах площадь просеивающей поверхности принимают

А = Ап + Акр, |

(34) |

Ап = (0,6…0,7) lн.с bл; Акр = (0,4…0,5)π Rк bл,

где Ап, Акр — соответственно площадь просеивающей поверхности на прямолинейном и криволинейном (угол просеивания ϕ = = 0,4…0,5π) участках трассы ленты, м2.

Производительность грохота qг зависит от размеров и формы ячейки сетчатой ленты. Для сетчатой ленты, применяемой на ЩОМ-4М, qг = 0,11…0,13 м3/м2с.

Используя зависимости (29), (32), (33) и выполняя условие (28), определяют требуемый радиус криволинейного участка трассы ленты Rк или, задавая величину Rк, корректируют ранее принятое значение ширины ленты bл.

При разработке щебнеочистительного оборудования важным является определение скорости сетчатой ленты vл [2].

При низкой скорости vл частицы щебня могут не достигнуть верхней части криволинейного участка и будут вновь сбрасываться на нож.

При высокой vл улучшаются условия транспортирования балласта на криволинейном участке трассы, но при этом эффективность очистки (грохочения) снижается.

При назначении vл необходимо учитывать, что в случае vл > > 15 м/с возрастают ударные нагрузки в тяговых цепях. Поэтому на практике vл устанавливают в пределах 8…12 м/с.

Пример расчета производительности

Задача. Подрезным ножом и боковыми крыльями можно вырезать и подать на сетчатую ленту 0,31 м3/с загрязненного балласта. Проверить, будет ли обеспечено качественное выполнение щебнеочистительным устройством остальных технологических операций по очистке щебня от загрязнителей.

Основные параметры устройства и дополнительные данные: ширина просеивающей части ленты bл = 1,1м; усредненный радиус криволинейной части трассы движения ленты Rк = 1,2 м; длина прямолинейного участка трассы ленты на ноже lн.с = 3,0 м; производительность ленты по грохочению q = 0,12 м3/м2с; средний размер частиц щебня d = 40 мм; коэффициент разрыхления балласта Kр.б = 1,15; коэффициент трения ленты с щебнем о поверхность ножа f = 0,8.

Решение. Эффективное выполнение операций по очистке щебня от загрязнителей обеспечивается при условии

Kр.бПн ≤ Птр ≤ Пгр. (а)

Производительность при вырезке балласта ножом с учетом его разрыхления составит:

Пн = 1,15 · 0,31 = 0,356 м3/с.

Производительность ленты по транспортированию балласта в зону очистки определяем по зависимости

38

Птр = Kс bл vо.к.

К концу прямолинейного участка трассы ленты частицы балласта разгоняются до скорости, равной

vо.к =

glн.с f =

glн.с f =

9,8 3,0 0,8 ≈ 4,85 м/с .

9,8 3,0 0,8 ≈ 4,85 м/с .

Приняв в расчетах Kс = 0,85; hс = 2d = 2 · 0,4 = 0,08 м, получим

Птр = 0,85 · 1,1 · 0,08 · 4,85 = 0,363 м3/с. Производительность сетчатой ленты по грохочению

Пгр = Kн Kп qг (Ап + Агр).

Площадь просеивающей поверхности ленты на ноже Ап и на криволинейном участке трассы Акр составит:

Ап = 0,65lн.с bл = 0,65 · 3,0 · 1,1 = 2,2 м2;

Акр = 0,5πRк bл = 0,5·3,14·1,2·1,1 = 2,1 м2. Приняв Kн = 0,9; Kп = 0,85, получим

Пгр = 0,9 · 0,85 · 0,12 (2,2 + 2,1) = 0,39 м3/ч.

Таким образом, условие (а) выполняется. Балласт будет полностью убираться с ножа и эффективно очищаться от загрязнителей.

4.4. Общая компоновка устройства

Компоновка основных узлов щебнеочистительного устройства является основой его конструирования. Это многовариантная задача, решение которой зависит от конкретных исходных данных и требований, предъявляемых к оборудованию.

Основные геометрические параметры, необходимые для компоновки: расстояние между осями несущих рам в рабочем lн.р и транспортном lн′.р положениях, расстояние между направляющими

подъемной рамы lп, расстояние между шарнирами параллелограммных рычагов hш, максимально допустимый вылет от оси пути роликовой батареи lр.б и нерабочей стороны грохота lн.г, угол выброса очищенного щебня в разгрузочный бункер τ (рис. 22).

lн.р

lп

bп

bр

Вф

hп

Hф

ф |

т |

h |

h |

bш

bл

bс |

lн.г |

Дз

τ

γ1 γ2

lн.р

lр.б

|

ш |

|

h |

|

н.р |

u |

h |

h |

|

|

к.р |

|

h |

Рис. 22. Компоновка щебнеочистительного устройства

39

Исходными данными для осуществления компоновки являются: принятые варианты способов вырезки балласта (см. рис. 18) и трассы сетчатой ленты, результаты расчета параметров оборудования, конструкция прототипа, а также конструкция и параметры фермы машины — высота Hф и ширина Bф фермы, высота расположения нижнего пояса фермы hф относительно головки рельса при невывешенной решетке, размеры габарита подвижного состава, в который вписывают рабочее оборудование и габариты приближения строений.

Компоновку начинают с расположения оборудования в рабочем состоянии с последующей проверкой возможности приведения оборудования в транспортное положение (см. рис. 22).

В процессе компоновки уточняют и корректируют параметры, установленные в предварительных расчетах. Другие параметры назначают с учетом конструкции прототипа.

Особое внимание следует обратить на допустимые вылеты ленты относительно оси пути. Для безопасного производства работ необходимо выполнять условия:

lр.б ≤ Вс – Eо – δо; lн.г ≤ Вм – δо,

где Вс — полуширина габарита приближения строений на рассматриваемой высоте от уровня головки рельса, м; Ео — смещение относительно оси пути щебнеочистительного устройства в кривых участках, м; δо — ограничение приближения частей рабочего оборудования к сооружениям, находящимся около пути, м; (δо = 0,15…0,20 м); Вм — расстояние между осью пути и осью междупутья, м.

Расстояния между стойками несущей рамы bс и между шарнирами рычагов подвески несущей рамы bш назначают с учетом ширины сетчатой ленты bл:

bс = (1,3…1,5)bл; bш = (1,3…1,6)bс.

4.5. Расчет сил нагружения и затрат мощности щебнеочистительного устройства

Для разработки конструкции частей рабочего оборудования в первую очередь определяют силы, действующие на подрезной нож. Из-за недостатка экспериментальных данных по физикомеханическим свойствам балластов в их различном состоянии (уплотнение, загрязнение и т.д.) и неполной изученности проявления этих свойств при различных конструкциях рабочих органов эти силы рассчитывают по нескольким методикам с последующим анализом полученных значений [5, 6, 7]. Из всех сил, действующих на нож, превалирующей является сила сопротивления балласта резанию:

Fр.б = kh kα kp Ap, |

(35) |

где kh — коэффициент, учитывающий заглубление ножа в балластную призму; kα — коэффициент, учитывающий влияние угла резания; kp — удельное сопротивление балласта резанию, кН/м2; Ap — площадь сечения вырезаемого слоя балласта, м2.

С увеличением заглубления ножа заметно растет Fр.б. В расчетах с изменением заглубления ножа от 10 до 35 см значения kh принимают 1…1,2.

При конструировании ножа угол резания αр и коэффициент kα принимают соответственно в пределах αр = 20…30°, kα = = 1,1…1,15.

Удельное сопротивление kp существенно зависит от грузонапряженности участка и степени засорения балластной призмы. При высокой грузонапряженности (более 50 млн ткм бр/км в год) и сильной засоренности kp = 300…450 кН/м2, при грузонапряженности 25…30 млн ткм бр /км в год kp = 150…250 кН/м2.

В вертикальной плоскости на нож действует сила отпора:

Fот = (0,20…0,25)Fр.б.

Для предварительного расчета нагрузки на рабочее оборудование можно также использовать зависимость по определению суммарного сопротивления протаскиванию ножа в балласте:

Fс = 0,1βλ3бkр (hг + 0,5dср )2 (lн + dср )×

|

|

90 − α |

|

|

|

(36) |

|

p |

|

|

|||

× 1 |

− |

|

|

µ1 |

+Vпрγб fб , |

|

150 |

|

|||||

|

|

|

|

|

|

40

где β — коэффициент корреляции между показанием ударника ДорНИИ и удельным сопротивлением балласта резанию (β = = 0,1 м2); λб — коэффициент, характеризующий сцепные свойства балласта (λб = 13…14); kр — удельное сопротивление балласта резанию, кН/м2; hг — глубина протаскивания ножа (считается от подошвы невывешенных шпал), м; dср — средний размер частиц балласта, м; lн — длина режущей части ножа, м; αp — угол резания ножа, град; µ1 — коэффициент, определяющий условия резания балласта (для блокированного резания µ1 = 1, для свободного — µ1 = 0,5); — коэффициент, учитывающий степень затупления режущей кромки ( = 1,2…1,3); Vпр — объем призмы волочения перед ножом, м3; γб — объемная масса разрыхленного балласта, кг/м3; fб — коэффициент трения щебня по щебню.

Мощность привода ленты предварительно определяют, используя зависимости:

|

Р |

= |

|

Рс |

; |

(37) |

||

|

|

|

|

|||||

|

дв |

|

|

ηм |

|

|

||

|

|

|

|

|

|

|||

Рс = Р1 + Р2 + Р3 + Р4; |

||||||||

|

Р = |

mvл2 |

; |

|

||||

|

2 1000 |

|||||||

|

1 |

|

|

|||||

Р = |

Пчρч gHч |

+ |

Пзρз gHз |

; |

||||

|

|

|||||||

2 |

1000 |

|

|

|

|

1000 |

|

|

|

|

|

|

|

|

|||

Р = (qл + qщ )lнvл fл ; |

|

3 |

1000 |

|

|

F + F )ω K v

о н с н л ,

1000

где ηм — коэффициент полезного действия привода ленты (ηм ≈ ≈ 0,8…0,85); Р1…Р4 — мощности, затрачиваемые на разгон щебня, подъем загрязнителей и чистого щебня на криволинейном участке, преодоление сил трения ленты о направляющие ножа, перемещение ленты по контуру, кВт; m

— масса щебня, поступающая на ленту за секунду, кг/с; Пч — производительность щебнеочистительного оборудования по чистому балласту [Пч = = (0,6…0,7)Пн], м3/с; ρч — объемная масса очищенного щебня, кг/м3; Пз — производительность оборудования по загрязнителям [Пз = (0,3…0,4) Пн], м3/с; ρз — усредненное значение объемной массы загрязнителей, кг/м3; Нч, Нз — усредненная высота подъема очищенного щебня и загрязнителей, м; g — ускорение свободного падения, м/с2; qл, qщ — вес ленты и щебня на ноже, приходящийся на один метр длины ленты, Н/м; lн — длина участка ленты на ноже, м; fл — коэффициент трения ленты с щебнем о поверхность ножа; Fо — сила натяжения тяговых цепей ленты (5,0…8,0 кН); Fн — сила натяжения цепей от рабочих нагрузок по ножу, кН [Fн = (Р1 + Р5)/vл]; ωс — суммарный условный коэффициент, учитывающий силы сопротивления направляющих роликов и изгибу тяговых цепей и ленты (ωс = 0,07…0,15); Kн — коэффициент, учитывающий дополнительные сопротивления перемещению ленты частиц щебня, попадающих на тяговые цепи (Kн = 1,2…1,3).

Частью засорителей являются частицы щебня с максимальным размером 25 мм. В расчетах принимают ρз = (0,5…0,6) ρч.

На машине ЩОМ-4М при ширине ленты с тяговыми цепями, равной bл ≈ 1,1 м, вес qл = 1250 Н/м.

4.6. Выбор типовых конструктивных элементов

Для выбора типовых элементов (тяговых цепей, звездочек, подшипников) используют значения рассчитанных сил и затрат мощности. По установленной мощности Рс и назначенной скорости vл определяют силу Fн в набегающей ветви тяговой цепи привода ленты и выбирают тяговую цепь [3, 9].

По значению Fн с учетом конфигурации трассы сетчатой ленты также определяют силы, действующие на ролики и звездочки в роликовой батарее, производят расчет их осей и выбор подшипников. По параметрам цепи, осей и подшипников конструируют звездочки и ролики.

Диаметры роликов и звездочек Dр принимают с учетом радиуса Rк криволинейного участка трассы Dp = (0,2…0,3)Rк.

41

4.7. Конструирование основных узлов щебнеочистительного устройства

4.7.1. Подрезной нож

Нож состоит из трех основных частей, соединенных в единое целое: основания в виде толстого листа с направляющими для тяговых цепей сетчатой ленты; подрезной части, выполненной с режущей кромкой (сплошной или с зубьями); дуг, соединяющих подрезную и заднюю части ножа.

Основными геометрическими параметрами ножа являются: угол резания α и угол заострения зуба (режущей кромки) β; длина режущей кромки ножа lр, расстояние между направляющими тяговой цепи ленты bо; расстояние между опорными отверстиями стоек несущих рам по длине lн.р и ширине bc ножа; расстояние между зубьями lз; вылет зубьев относительно режущей кромки bз; высота основной части ножа hн (рис. 23, а).

Исходные данные для разработки ножа: требуемая глубина очистки слоя балласта hв; ширина сетчатой ленты bл; размеры элементов рельсошпальной решетки и величина ее вывешивания в зоне расположения ножа hвср.р ; предварительно принятые параметры тяговой цепи, роликов и звездо-

чек роликовой батареи.

Расстояние между пазами направляющих bо определяется по ширине bл ленты:

bо = bл + 2Sк + 2Sц + 2δц ,

где Sк — ширина скобы крепления ленты к тяговой цепи, м; Sц — ширина тяговой цепи, м; δц — конструктивный зазор для обеспечения разбега ленты по ширине ножа (δц = 40…60 мм).

По полученной компоновке ленты на ноже с тяговыми цепями и размерам элементов роликовой батареи расстояние bс назначают

bс = (1,15…1,3)bо.

Расстояние lн.р назначают с учетом длины шпалы Lшп и ширины плеча bпл балластной призмы [lн.р = Lшп + (1…1,5)bпл].

Конфигурацию и размеры режущей кромки устанавливают с учетом параметров зубьев, направляющих тяговой цепи и расположения мест закрепления стоек несущей рамы на ноже.

42