648

.pdf

38,1 |

|

117 19 |

|

117 19 |

2 |

|

117 |

19 2 |

|

|||||

a |

|

|

154 |

|

|

154 |

|

|

8 |

|

|

|

|

|

|

|

|

|

|

||||||||||

4 |

|

|

2 |

|

|

2 |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

1522мм. |

|

|

|

|

|

|

|

|

Уменьшение межосевого расстояния а = 0,003·1522 ≈ 5 мм. Делительные диаметры звёздочек – формула (12.10):

d1 38,1/sin(180 /19) 231,48 мм; d2 38,1/sin(180 /117) 1419,1 мм.

Наружные диаметры звёздочек – формула (12.11):

da1 38,1(ctg(180 /19) 0,7) 0,31 11,12 251,54 мм; da1 38,1(ctg(180 /117) 0,7) 0,31 11,12 1441,81мм.

Скорость цепи v 19 38,1 215,7/60000 2,6 м/с.

Окружная сила Ft 2 465800/231,48 4025 Н.

Центробежная сила Fv 5,5 2,62 37 Н.

Сила от провисания цепи Ff 9,81 6 5,5 1,52 492 Н.

Расчётная нагрузка на валы Fr 4025 2 492 5009 Н. Расчётное давление p 5009 1,95/394 24,8 МПа. Допускаемое давление p 29МПа [5]. Условие p p вы-

полнено.

Коэффициент запаса прочности

s |

127 000 |

23,7. |

|

||

|

4025 1,2 37 492 |

|

Нормативный коэффициент запаса [s]= 8,9 [5]. Вывод. Износостойкость и прочность достаточны.

Расчёты на ЭВМ

В инженерных расчётах используется компьютерная система APM WIN MACHINE. Для расчёта передач применяют модуль TRANS (трансмиссия).

Пример 12.2. Рассчитать роликовую цепную передачу по ис-

ходным данным примера 9.1: мощности на валах Р1 = 10,52 кВт, Р2 = 10 кВт; частоты вращения валов n1 = 215,7 об/мин, n2 =

121

=35 об/мин; вращающие моменты на валах Т1 = 465,8 Н·м, Т2 =

=2 728,6 Н·м, передаточное число u = 6,16. Работа односменная. Нагрузка с умеренными колебаниями. Смазка периодическая. Передача горизонтальная. Недостающими данными задаться.

Решение.

Распечатка компьютерных данных приведена на рис. 12.2.

|

APM Trans |

|

|

|

|||

Заданные параметры |

|

|

|

||||

Передача: |

|

|

|

Цепная |

|

|

|

Тип расчета: |

|

|

|

Проектировочный |

|

||

Основные данные |

|

|

|

||||

|

|

|

|

|

|

|

|

Тип цепи |

|

|

Роликовая нормальной точности |

||||

Вид рабочей нагрузки |

|

|

|

Легкоударная |

|

||

Тип смазки цепи |

|

|

|

Периодическая смазка |

|||

Момент вращения на ведущем |

|

|

|

465.80 |

|

||

валу, Нм |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Частота вращения ведущего ва- |

|

|

|

215.70 |

|

||

ла, об/мин |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Передаточное число |

|

|

|

|

6.16 |

|

|

Ресурс, час |

|

|

|

|

5000.00 |

|

|

|

Параметры цепи |

|

|

|

|||

|

|

|

|

|

|

|

|

Описание |

Символ |

|

Звёздочка |

|

Звёздочка |

Единицы |

|

|

|

|

|

ведущая |

|

ведомая |

|

Межосевое расстояние |

aw |

|

1778.00 |

мм |

|||

Шаг цепи |

рц |

|

44.500 |

мм |

|||

Диаметр ролика цепи |

d1 |

|

25.400 |

мм |

|||

Расстояние между пласти- |

B |

|

25.400 |

мм |

|||

нами |

|

||||||

|

|

|

|

|

|

|

|

Диаметр оси цепи |

d |

|

12.700 |

мм |

|||

Максимальная ширина цепи |

B |

|

62.000 |

мм |

|||

Высота пластины цепи |

H |

|

42.400 |

мм |

|||

Расстояние от края цепи до |

b1 |

|

34.000 |

мм |

|||

оси ряда |

|

||||||

|

|

|

|

|

|

|

|

Рядность цепи |

M |

|

|

1 |

– |

||

Рис. 12.2. Распечатка параметров клиноремённой передачи (начало)

122

Параметры звёздочек

Описание |

Символ |

Звёздочка |

Звёздочка |

Единицы |

|

|||

|

ведущая |

|

ведомая |

|

||||

Число зубьев |

z |

19 |

|

117 |

– |

|

||

Шаг звёздочки |

рц |

44.500 |

|

44.500 |

мм |

|

||

Диаметр окружности, впи- |

dc |

|

|

|

|

|

|

|

санной в шаговый много- |

266.674 |

|

1656.882 |

мм |

|

|||

угольник |

|

|

|

|

|

|

|

|

Диаметр делительной ок- |

d |

270.361 |

|

1657.480 |

мм |

|

||

ружности |

|

|

||||||

|

|

|

|

|

|

|

|

|

Диаметр окружности вершин |

da |

288.924 |

|

1679.132 |

мм |

|

||

Диаметр окружности впадин |

df |

244.734 |

|

1631.853 |

мм |

|

||

Сила, действующая на вал |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

Описание |

Символ |

|

Шестерня |

|

Колесо |

Единицы |

|

|

Модуль силы |

F |

|

3445.760 |

Н |

|

|||

Угол между вектором силы и |

f |

|

22.349 |

град. |

|

|||

линией центров |

|

|

||||||

|

|

|

|

|

|

|

|

|

Рис. 12.2. Распечатка параметров клиноремённой передачи (окончание)

Конструирование звёздочек

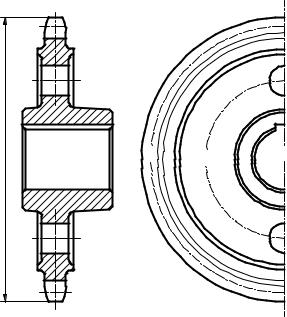

По конструкции звёздочки (рис. 12.3), как и шкивы, отличаются от зубчатых колёс только формой обода. Ступица обычно располагается несимметрично относительно обода с целью отдаления цепи от редуктора. Звёздочки отливают из чугуна (при больших диаметрах) и из стали.

На чертежах звёздочек вместо зубьев показывают делительные окружности, как на чертежах зубчатых колёс. На венце звёздочек роликовых цепей проектируют закругление зуба от торцов обода к окружности вершин.

da

Рис. 12.3. Эскиз звёздочки цепной передачи

123

Порядок выполнения работы

1. По результатам лабораторной работы № 9 выписать исходные данные: мощности на валах Р1 и Р2 в кВт; частоты вращения валов n1 и n2 в об/мин, передаточное число u, вращающие моменты на валах Т1 и Т2, Н м.

2.Вычертить кинематическую схему передачи (рис. 12.1).

3.Принять коэффициенты эксплуатации, определить расчётную мощность и принять цепь по прил. Р.

4.Рассчитать геометрические параметры передачи.

5.Рассчитать усилия в передаче.

6.Рассчитать давление в шарнирах.

7.Рассчитать коэффициент запаса прочности.

8.Выполнить расчёт передачи на ЭВМ.

9.По компьютерным данным рассчитать давление в шарнирах и коэффициент запаса прочности.

10.Выполнить эскиз малой или большой звёздочки (по указанию преподавателя).

Вопросы к защите работы

1.На чём основан принцип работы цепной передачи?

2.Из каких элементов состоит роликовая цепь?

3.Какие силы действуют в работающей цепи?

4.В чём причина неравномерности движения и колебания цепи?

5.Как снизить динамические нагрузки в ветвях цепи?

6.Перечислите виды разрушений и критерии работоспособности расчёта цепных передач.

7.В чём заключается табличный метод расчёта цепной передачи?

Лабораторная работа № 13

ИССЛЕДОВАНИЕ ПОДШИПНИКОВ КАЧЕНИЯ

Цель работы: исследование зависимости потерь в подшипниках качения от нагрузки, скорости вращения и условий смазки.

Оборудование и инструмент: установка ДМ-28М для опреде-

ления момента трения в подшипниках качения; индикатор часового типа с ценой деления 0,01 мм; вороток; четыре испытательные головки с исследуемыми подшипниками 208, З08, 1208 и 7208.

124

Общие сведения

Подшипники качения – это опоры вращающихся или качающихся деталей, использующие трение качения. Подшипники качения состоят из наружного и внутреннего колец с дорожками качения, тел качения (шариков или роликов), сепараторов, разделяющих и направляющих тела качения.

Кроме рабочих нагрузок на элементы подшипника при его вращении действуют центробежные силы и гироскопический момент. Под действием перечисленных нагрузок тела качения совершают сложное движение: перекатывание относительно колец и скольжение относительно сепаратора.

В эксплуатации подшипники качения смазывают жидкими или пластичными смазками. Выбор смазки зависит от условий работы, нагрузки на подшипник, его температуры и окружной скорости. Смазка в подшипниках способствует отводу тепла, уменьшает их шум, обеспечивает антикоррозионную защиту их элементов. повышает амортизирующую способность подшипников при вибрационных и ударных нагрузках и повышает их надёжность и долговечность в целом.

Количество смазки в подшипнике: при жидкой смазке – заполняется до середины тела качения, при пластичной – 40–60 % его свободного объёма. Потери в подшипниках качения возникают из-за сопротивлении перекатыванию тел качения под нагрузкой и внутреннего сопротивления смазки. Первая группа потерь зависит от нагрузки, вторая – определяется окружной скоростью вала, вязкостью и температурой смазки.

Для оценки сопротивления вращению подшипников качения пользуются понятием приведённого коэффициента трения – безразмерным интегральным параметром, учитывающим как сопротивление качения, так и вязкостное сопротивление смазки.

Расчётные зависимости

Момент трения в подшипнике Тк, обусловленный качением шариков:

Tк 1,2 fкFr (D0 / dк ), |

(13.1) |

где fк – коэффициент трения качения; для деталей из закалённой стали fк = 0,001 мм; Fr – радиальная нагрузка на подшипник, Н;

125

D0 – диаметр расположения центров тел качения, мм; dк – диаметр тел качения, мм (табл. 13.1).

|

|

|

|

|

|

Таблица 13.1 |

|

Техническая характеристика подшипников |

|||||

|

|

|

|

|

|

|

№ |

Типоразмер |

d, мм |

D, мм |

dш, мм |

Грузоподъёмность, Н |

|

узла |

подшипника |

Статическая С0 |

Динамическая С |

|||

1 |

208 |

40 |

80 |

12,7 |

18 100 |

25 600 |

2 |

308 |

40 |

90 |

15,08 |

22 700 |

31 900 |

3 |

1 208 |

40 |

80 |

8,73 |

8 720 |

15 100 |

4 |

7 208 |

40 |

80 |

9,9 |

32 700 |

42 400 |

Численный коэффициент 1,2 в формуле (13.1) получен из зависимости

n

Fi

i 1 |

1,2, |

|

Fr |

||

|

где Fi – радиальная нагрузка на отдельных телах качения; n – число тел качения, воспринимающих нагрузку Fr (это примерно половина тел качения).

Кроме трения качения в подшипнике имеют место трение шариков о сепаратор и вязкое трение в смазке. Суммарный момент трения

Tр Fr fпрd /2. |

(13.2) |

Если принять, что при малом количестве смазки трение обусловлено только качением шариков, то из формул (13.1) и (13.2) следует:

fпр |

1,2 |

2fк |

|

D0 |

. |

(13.3) |

d |

|

|||||

|

|

|

dк |

|

||

В установке для испытания подшипников усилие на динамометре создает на каждом подшипнике радиальную нагрузку:

Fr Q /2. |

(13.4) |

Отсюда момент трения, полученный на всех четырех подшипниках:

Tт 4Fr fпрd /2 |

(13.5) |

126

или после подстановки значения Fr из (13.4): |

|

|

Tт |

Qfпрd /2; |

(13.6) |

откуда |

T /(Qd). |

(13.7) |

fпр |

||

Долговечность подшипника определяется как число часов работы при заданной постоянной частоте вращения, которое подшипник должен проработать до появления признаков усталости материала любого кольца или тела качения.

Долговечность подшипника зависит как от внешних факторов (величина и направление нагрузки, частота вращения, смазки и т.д.), так и от его динамической грузоподъёмности. Номинальная долговечность подшипника Lh, ч:

Lh |

C p |

106 |

, |

(13.8) |

||

|

|

|

|

|||

|

|

|||||

|

|

P |

60n |

|

||

где С – динамическая грузоподъёмность, H; для исследуемых подшипников принимать из табл. 13.1; Р – эквивалентная нагрузка, Н; р – показатель степени; для шарикоподшипников р = 3, для роликоподшипников р = 10/3; n – частота вращения, об/мин.

Эквивалентная нагрузка

P (XVFr YFa )KбKт , |

(13.9) |

где Fr – радиальная нагрузка на подшипник, Н; Fa – осевая нагрузка, Н (в данной работе осевой нагрузки нет); Х – коэффициент радиальной нагрузки; V – коэффициент вращения (при вращении внутреннего кольца V = 1; наружного – V = 1,2); Y – коэффициент осевой нагрузки; Кб – коэффициент безопасности; Кт – температурный коэффициент.

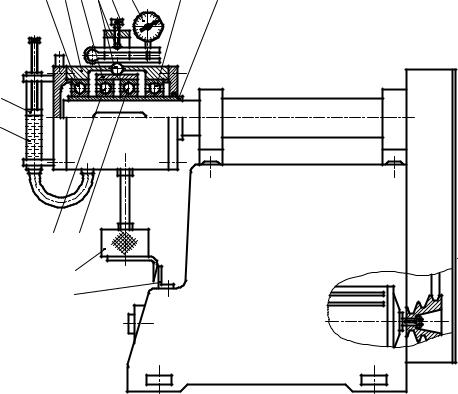

Описание установки ДМ-28М

Схема установки изображена на рис. 13.1. На втулке 1, закрепленной на валу электродвигателя, установлены четыре радиальных однорядных однотипных подшипника. На наружные кольца двух средних исследуемых подшипников 4 и 10 надета жёсткая втулка 9. Наружные кольца подшипников 3 и 11 закреплены в корпусе 2. Между втулкой 9 и корпусом имеется радиальный за-

127

зор. Нагрузочное устройство состоит из скобы 8, винта 6, динамометрической пружины 7 и двух шариков 5.

11 2 9 5 7 16 |

3 |

1 |

|

12 |

|

|

|

13 |

|

|

|

4 |

10 |

|

|

|

14 |

|

|

|

15 |

|

|

|

Рис. 13.1. Схема установки ДМ-28М |

||

При вращении винта 6 динамометр сжимается силой Q, система нагружается внутренней силой, причём на каждый подшипник действует сила Fr = Q / 2.

Нагружение измеряется с помощью индикатора 16, показания которого переводят в нагрузку по тарировочной таблице (табл. 13.2). Уровень масла в подшипниках можно изменять, перемещая поршень 12 в цилиндре 13.

Таблица 13.2

Тарировка динамометрической пружины

Нагрузка на пружину Q, кН |

0 |

2,6 |

5 |

7,5 |

10 |

Показания индикатора, делений |

0 |

37 |

72 |

110 |

145 |

Момент трения в четырех подшипниках стремится повернуть корпус 2 и все связанные с ним детали в направлении вращения вала электродвигателя. В зависимости от величины момента корпус вместе с маятником (грузом 14) отклоняется на определён-

128

ный угол. Величина отклонения маятника пропорциональна моменту трения Тт, который фиксируется по шкале 15, протарированной в Н·м. Установка маятника в нулевое положение производится противовесом (на рисунке не показан). Конструкцией шкивов ремённой передачи можно обеспечить частоту вращения шпинделя 1 000, 2 000 и 3 000 об/мин.

Порядок выполнения работы

1.Ознакомиться с устройством установки. При работе выполнять правила безопасности.

2.Установить на шпиндель испытательную головку и отрегулировать уровень масла на нижней отметке.

3.Установить перестановкой ремня на ступенчатых шкивах частоту вращения, заданную преподавателем.

4.Закрепить винтом нагружения от руки динамометрическую пружину и включить установку на холостом ходу на 3–5 мин. Установить на «нуль» индикатор динамометрической пружины (вращением шкалы) и стрелку маятника (вращением противовеса).

5.После выключения электродвигателя винтом нагружения установить по индикатору начальную нагрузку Q = 2,6 кН и измерить момент трения. Эта нагрузка равномерно распределяется на четыре подшипника, поэтому радиальная нагрузка на испытываемый подшипник Fr = Q / 2.

6.Изменяя нагрузку Q и соответственно Fr получить ещё три значения Тт при минимальном уровне масла. Рекомендуемые значения максимальных нагрузок в зависимости от частоты вращения приведены в табл. 13.3.

|

|

|

|

|

Таблица 13.3 |

|

|

Допускаемые максимальные нагрузки |

|||||

|

|

|

|

|

||

Номер |

Номер |

Допускаемые максимальные нагрузки, Н, |

||||

на подшипнике при Lh |

= 5 000 ч |

|||||

узла |

подшипника |

|||||

1 000 об/мин |

2 000 об/мин |

|

3 000 об/мин |

|||

|

|

|

||||

|

|

|

|

|

|

|

1 |

208 |

6 700 |

5 300 |

|

4 800 |

|

2 |

308 |

5 500 |

4 200 |

|

3 000 |

|

3 |

1 208 |

2 800 |

2 100 |

|

1 900 |

|

4 |

7 208 |

6 600 |

5 300 |

|

4 500 |

|

|

|

|

|

129 |

||

7.Дальнейшие исследования провести после заполнения подшипника маслом: а) до центра нижнего шарика; б) до погружения в масло нижней части внутреннего кольца подшипника.

8.Вычислить приведенные коэффициенты трения fпр при каждом сочетании условий исследования.

9.Построить графики зависимостей момента трения Тт и приведенного коэффициента трения fпр от нагрузки Fr для различных случаев смазки подшипников.

10.Рассчитать долговечность исследуемого подшипника в часах при условиях, заданных преподавателем.

Вопросы к защите работы

1.Расшифруйте обозначение заданного подшипника.

2.Каково влияние уровня масла на величину приведенного коэффициента трения в подшипнике?

3.Как изменяется приведенный коэффициент трения с изменением нагрузки?

4.Соответствует ли рассчитанная долговечность подшипника рекомендуемым значениям Lh = 2 500...10 000 ч?

Лабораторная работа № 14

РАСЧЁТ ПОДШИПНИКОВ КАЧЕНИЯ

Цель работы: изучение конструкций подшипников качения и расчёт радиально-упорного шарикового подшипника.

Оборудование и инструмент: натурные детали (подшипники качения различных типоразмеров).

Общие сведения

Подшипники качения в зависимости от частоты вращения п рассчитывают по двум критериям: контактной выносливости и статической прочности. По первому критерию расчёт ведут на долговечность по усталостному выкрашиванию при п > 1 об/мин

(при п = 1...10 принимают п = 10 об/мин). Расчётным параметром является динамическая грузоподъёмность.

Паспортная (табличная) динамическая грузоподъёмность С – это такая постоянная нагрузка, которую подшипник может

130