3307

.pdf

|

Из полученного выражения можно найти зависимость |

||||||||

b |

f( ), которая для материала Д16-Е при |

= 4000 кгссм2 |

|||||||

δ |

|||||||||

|

|

|

|

|

|

|

|

||

|

= 2500 кгссм2 , t = 2 см, = 0,2 см и |

кл = 50 кгссм2 равна: |

|||||||

|

при растяжении |

|

|

|

|

||||

|

|

b |

500 |

34,5 |

, |

|

|||

|

|

|

|

|

|

||||

|

при сдвиге |

|

|||||||

|

|

|

|

|

|||||

|

|

|

b |

50 |

34,5 . |

|

|||

|

|

|

|

|

|

||||

|

|

|

|

|

|

||||

В клеесварных конструкциях силовую основу составляют сварные точки, разгруженные в значительной мере клеевой прослойкой. Кроме того, клеевая прослойка выполняет роль герметизирующего элемента, позволяя тем самым осуществлять антикоррозионную защиту клеесварных соединений методом анодного оксидирования, в отличие от сварных конструкций, не допускающих электрохимических способов защиты из-за попадания агрессивных электролитов в зазоры нахлесточных соединений.

В целом прочность клеесварных соединений при толщине листов 1-1,5 мм на 50% выше прочности сварных и клепанных, а при толщине 3-4 мм на 15…25% выше сварных.

60

ЛЕКЦИЯ 7.

ШПОНОЧНЫЕ И ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

Учебные вопросы

1.Типы шпоночных соединений

2.Расчет шпоночных соединений

3.Конструкция и расчет шлицевых соединений

7.1. Типы шпоночных соединений

Шпонка – деталь, устанавливаемая в пазах двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих деталей.

Шпонки служат для передачи крутящего момента от вала к ступице и наоборот.

Шпонки широко применяются в машиностроении. Шпоночные соединения делятся на ненапряжѐнные и напряжѐнные.

Сборка и разработка ненапряжѐнного соединения (с призматической шпонкой) не требует приложения значительного усилия к сопрягаемым деталям. Детали, посаженные на призматическую шпонку, должны иметь крепления, предупреждающие их осевое перемещение.

Напряжѐнное состояние получается в результате предварительной затяжки клиновой шпонки при отсутствии рабочих нагрузок. Такое соединение может передавать не только крутящий момент, но и осевую силу (в одном направлении).

Шпонки всех основных типов стандартизованы и их размеры выбираются по ГОСТ 23360-78 (призматические); ГОСТ 24071-80 (сегментные); ГОСТ 24068-80 (клиновые).

Материалом для шпонок обычно являются углеродистые стали марок ст.5; ст.6; сталь 45 с пределом прочности не ниже 60 Н мм2. Легированная сталь для шпонок применяется редко. Целесообразно, чтобы материал шпонки был менее прочным, чем материал вала и ступицы.

61

Допускаемые напряжения для шпоночных соединений обуславливаются характером нагрузки. Причиной разрушения этих соединений чаще всего бывает деформация смятия, на которую следует обращать особое внимание при выборе допускаемых напряжений.

|

Допускаемые напряжения принимают: |

- |

при стальной ступице [ζ]см ≈ 100…120 МПа; |

- |

при чугунной ступице [ζ]см ≈ 50…60 МПа. |

|

При динамическом нагружении соединения (резкие уда- |

ры) допускаемые напряжения следует понизить на 25…40%. Допускаемые напряжения среза принимают в пределах

[η]ср ≈ 60…90 МПа. Более точные значения допускаемых напряжений приведены в табл. 1.

|

|

|

|

Таблица 7.1 |

Допускаемые напряжения смятия [ζ]см МПа |

||||

Тип соедине- |

Условия |

Твердость поверхности |

||

ний |

эксплуата- |

|

зубьев |

|

|

ции |

до 350 |

|

свыше 40 HRC, |

|

|

НВ |

|

|

Неподвижное, |

а |

35-50 |

|

40-70 |

с осевой фик- |

б |

60-100 |

|

100-140 |

сацией |

в |

80-120 |

|

120-200 |

Подвижное без |

а |

15-20 |

|

20-35 |

нагрузки |

б |

20-30 |

|

30-60 |

|

в |

25-40 |

|

40-70 |

Подвижное |

а |

– |

|

3-10 |

под нагрузкой |

б |

– |

|

5-15 |

|

в |

– |

|

10-20 |

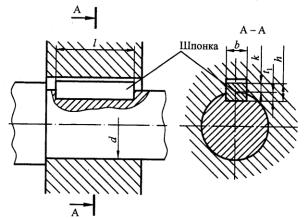

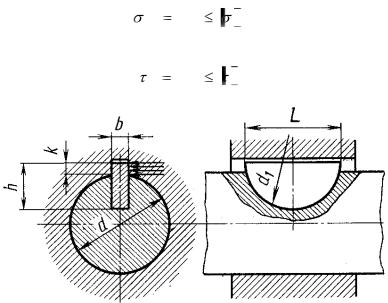

Призматические шпонки (рис. 7.1) выполняют прямоугольного сечения с соотношением сторон h : b ≈ 1 : 1 для валов малых диаметров и 1 : 2 для больших диаметров вала.

62

Рис. 7.1 Соединение призматической шпонкой

Рабочими у призматической шпонки являются более узкие, боковые грани. Шпонка погружена в паз вала на глубину ≈ 0,6 h, а в радиальном направлении между шпонкой и ступицей предусмотрен зазор.

а) Шпонки призматические (рис. 7.2):

-обыкновенные со скруглѐнными или плоскими тор-

цами;

-направляющие (с дополнительным креплением на валу винтами) со скруглѐнными или плоскими торцами.

б) Скользящие:

-шпонки призматические с углубленной посадкой на вал (нормаль станкостроения);

-шпонки сегментные.

Шпонки для напряжѐнных состояний: А. Шпонки клиновые (с уклоном 1: 100):

-врезные со скруглѐнными и плоскими торцами ГОСТ 8791-68;

-врезные с головкой забивные – ГОСТ 8792-68.

Б. На лыске с головкой ГОСТ 8793-68. В. Фрикционные.

Г. Тангенциальные.

63

Рис. 7.2 Виды наиболее часто применяемых шпонок:

а– призматические с плоскими торцами; б – призматические

сзакругленными торцами; в – сегментные;

г– цилиндрические

7.2. Расчет шпоночных соединений

При проектировании шпоночного соединения ширину в и высоту h шпонок принимают по соответствующему ГОСТ, в зависимости от диаметра d вала. Длину ℓ шпонки принимают в зависимости от длины ступицы и согласовывают с ГОСТом на шпонки.

Достаточность принятых размеров проверяют расчѐтом на прочность. Следовательно, расчѐт шпоночных соединений на прочность осуществляется как проверочный.

Призматические шпонки рассчитываются на смятие и на

срез:

|

2 м |

|

; |

|

см |

|

см |

||

d pk |

||||

|

|

|

64

|

2 м |

ср ; |

|||

ср |

|

|

|||

d pв |

|||||

|

|

|

|||

где: М – передаваемый момент р |

2м |

; |

|||

d |

|||||

|

|

|

|

||

d- диаметр вала;

К- глубина врезания шпонки в ступицу K = 0,4 h;

ℓp – рабочая длина шпонки со скруглѐнными торцами. При плоских торцах ℓp = ℓ . Здесь: ℓ – длина шпонки.

Поскольку при расчете шпонок принята упрощенная схема нагружения (не учитывается перекос шпонки в пазу вала и кромочные давления, рис.7.3), то допускаемые напряжения назначают с коэффициентом запаса 1,5…2,0 по отношению к пределу текучести наиболее слабого материала соединения.

Рис. 7.3 Схема нагружения шпоночного соединения

65

Для упрощения расчѐтов принимают, что плечо сил, действующих на шпонку относительно осевой линии вала, равно радиусу вала d2. Призматические шпонки – врезные. Рабочими гранями являются их боковые более узкие грани. Для облегчения сборки предусматривается радиальный зазор. Призматические шпонки по сравнению с клиновыми обеспечивают большую точность, а по сравнению с сегментными – меньше ослабляют вал, т.к. врезаются на меньшую глубину.

На рис 7.4 и табл. 7.2 приведены стандартные посадки призматической шпонки в пазы вала и ступицы.

|

|

|

|

|

Таблица 7.2 |

|

Посадки шпоночных соединений |

||||

|

Паз втулки |

|

|

Паз вала |

|

|

|

|

|

|

|

|

Соединение |

|

|

Соединение |

|

|

|

|

|

|

|

подвижное |

неподвижное |

реверсивное |

реверсивное |

неревнерсивное |

|

|

|

|

|

|

|

D10h9 |

Is9h9 |

P9h9 |

P9h9 |

|

N9h9 |

|

|

|

|

|

|

b |

d |

b |

t |

d |

Рис. 7.4 Стандартные посадки шпоночных соединений

66

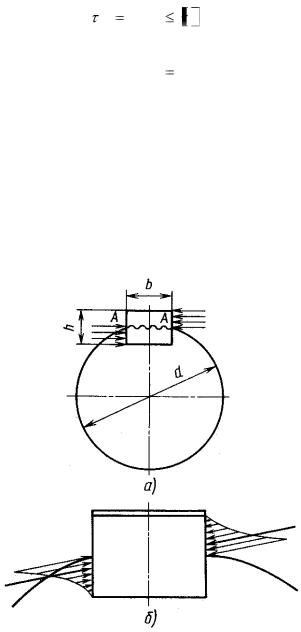

7.3.Сегментные шпонки

Всвязи с ослаблением вала шпоночным пазом под сегментную шпонку, такие шпонки применяют для передачи относительно небольших моментов, их отличает устойчивое положение в соединении.

Так же, как и призматические, сегментные шпонки (рис. 7.5) рассчитываются на смятие:

|

|

2 м |

|

|

; |

|

см |

|

см |

||||

d k |

||||||

|

|

|

|

|

||

и на срез: |

|

|

|

|

||

|

|

2 м |

|

; |

|

|

|

|

|

ср |

|

||

ср |

d в |

|

||||

|

|

|

|

|

||

Рис. 7.5 Соединение сегментной шпонкой

|

|

Таблица 7.3 |

Примеры обозначений шпоночных соединений |

||

Вид соединения |

Обозначение |

|

1. Призматическая шпонка со |

ШПОНКА |

18×11×100 |

скругленными торцами |

ГОСТ 23360-70 |

|

2. Призматическая шпонка с пло- |

ШПОНКА |

2-18×11×100 |

скими торцами |

ГОСТ 23360-70 |

|

3. Шпонка сегментная |

ШПОНКА |

сегм. 6×10 |

|

ГОСТ 24071-80 |

|

67 |

|

|

Клиновые шпонки в отличие от призматических ставятся с зазором по боковым граням. Клиновые шпонки создают напряжѐнное соединение, способное передавать не только Мкр, но

иосевое усилие. Однако эти шпонки вызывают радиальное смещение оси ступицы на величину посадочного зазора и контактных деформаций. Это увеличивает биение насажанной детали. Применение клиновых шпонок резко сократилось. Достоинством является отсутствие зазоров и поэтому хорошее восприятие радиальных нагрузок.

Для упрощения расчѐта принимают, что при передачи

момента Мкр напряжения смятия по ширине поверхности контакта рабочих граней шпонки с валом и ступицей распределяются по закону треугольника. В этом случае передаваемый крутящий момент складывается из:

амомента нормальной силы давления N между ступицей

ишпонкой;

б момента силы трения Nq между ступицей и валом; в момента силы трения Nq между ступицей и валом.

между ступицей и валом.

Приближѐнно можно принять q = q/ и плечо силы Nq равняется радиусу вала. При таком условии:

|

|

M |

|

|

N |

в |

|

N |

|

|

d |

N |

|

d |

; q q |

||

|

|

кр |

|

q |

|

|

|

q |

|

||||||||

|

|

|

6 |

|

|

2 |

|

|

2 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Или: M |

|

N |

в |

N |

d ; |

|

|

|

|

|

|

|

|

|

|||

кр |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

6 |

q |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Откуда: 6Mкр |

Nв 6Nqd ; |

|

|

|

|

||||||||||||

|

|

|

|

|

N |

6M кр |

|

|

|

(а) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

в |

|

6qd |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

При принятом законе распределения напряжений смятия по ширине шпонки следует, что:

N |

1 |

в |

|

(в) |

2 |

см |

|||

|

|

|

|

Откуда:

68

|

2N |

|

см |

|

см . |

|

||

|

в |

|

Подставив значение N из а, получим:

|

12M кр |

см . |

|

мс |

в в |

6qd |

|

|

|

||

Шпонку на диске рассчитывают так же как и клиновую.

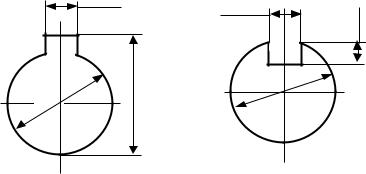

7.4. Конструкция и расчет шлицевых соединений

Соединение ступицы с валом вместо шпонки может осуществляться с помощью шлицов. Такое соединение ступицы с валом называется зубчатым или шлицевым.

В зависимости от формы профиля зубьев различают соединения с прямобочными, эвольвентными и треугольными зубьями (шлицами) (рис.7.6). Достоинства шлицевых соединений:

а) возможность передачи больших моментов благодаря значительно большей поверхности контакта соединяемых деталей и более равномерному распределению давления по этой поверхности;

б) более точное центрирование ступицы по валу, в) лучшее направление при перемещении ступицы по валу, г) большая прочность вала.

Рис. 7.6 Основные типы зубчатых (шлицевых) соединений: а – прямобочное; б – эвольвентное; в – треугольное

69