3307

.pdf

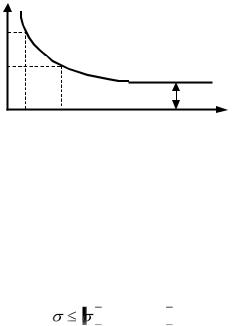

Qp |

|

|

Qi |

|

|

Qlim |

|

N0 |

|

|

|

NЕ |

Nцi |

Nц |

Рис. 4.2 Кривая усталости

Под влиянием циклических напряжений разрушение носит усталостный характер, характеризуемый постепенным накоплением повреждений. Сопротивление усталости значительно снижается при наличии различных концентратов напряжений (галтелей, проточек, шпоночных канавок и т.д.).

Для оценки прочности детали используют ряд способов. Один из них заключается в удовлетворении неравенства:

;

,

,

где допускаемые напряжения могут задаваться в табличном виде (по результатам испытаний) или их можно получить расчетным путем как часть разрушающего напряжения.

Эти расчеты просты и удобны, и ими пользуются при проектных расчетах для определения необходимых размеров деталей, поскольку на этой стадии проектирования невозможно учесть все факторы, влияющие на прочность детали.

После проектного расчета необходимо выполнить проверочный расчет сконструированной детали на основе ее рабочего чертежа.

Проверочный расчет рекомендуется выполнять путем сопоставления коэффициентов запасов прочности:

n ≥ [n].

Величину допустимого коэффициента запаса прочности определяют как произведение частных коэффициентов запаса:

[n] = [n1] [n2] [n3]=1,2…3,75,

30

где [n1] [n2] [n3] – коэффициенты достоверности расчетных нагрузок, однородности механических характеристик материала, точности расчетной методики:

[n1]=1,0…1,5; [n2]=1,2…1,5; [n3]=1,0…1,5.

Таблица 4.1 Величины коэффициентов запасов прочности

Достоверность результатов расчета |

[n] |

|

Повышенная достоверность результатов расчета |

|

|

с учетом основных и дополнительных нагрузок. |

1,2…1,45 |

|

Контроль расчетов натуральными испытаниями |

||

|

||

(летательные аппараты) |

|

|

|

|

|

Расчеты с приближенным учетом динамических |

|

|

нагрузок, неполным контролем прочности путем |

1,5…2,0 |

|

натуральных испытаний |

|

|

|

|

|

Приближенная точность расчетов без проведе- |

|

|

ния натуральных испытаний, а также для анизо- |

2,0…3,0 |

|

тропных материалов (пластмасс, керамики) |

|

|

|

|

Коэффициент запаса прочности зависит от механических свойств материала: так для хрупких материалов коэффициент запаса прочности [n] по отношению к пределу прочности (ζВ ) выбирают довольно большим [n] ≥ 3. Это вызвано тем, что даже однократное превышение ζВ вызывает у хрупких материалов разрушение.

Для пластичных материалов коэффициент запаса прочности по отношению к пределу текучести (ζТ) выбирается минимальным. Для точных расчетов с экспериментальной проверкой объекта [n] = 1,2…1,5.

При расчете на выносливость коэффициент запаса прочности по отношению к пределу выносливости (ζВ), несмотря на опасный характер разрушения, выбирают относительно небольшими [n] = 1,3…2,5. Это вызвано тем, что единичные перегрузки не приводят к разрушениям.

31

В некоторых случаях (при расчете ответственных деталей ЛА) расчеты по номинальным напряжениям могут дополняться или заменяться расчетами по предельным нагрузкам.

Fp Fразр или р  разр ,

разр ,

где Fp и ζР – расчетные нагрузка и напряжение, определяемые

по формулам: |

|

|

Fp FЭ f или |

р |

Э f , |

где FЭ и ζЭ – эксплутационные нагрузка и напряжение;

f – коэффициент безопасности согласно нормам прочности (для летательных аппаратов f = 1,3…2).

Величины разрушающей нагрузки обычно получают экспериментальным путем, либо рассчитывают при минимальном запасе прочности:

Fразр  В

В  S раб

S раб  К ,

К ,

где S – площадь рабочего сечения;

К – коэффициент ослабления сечения, для летательных аппаратов К = 0,85..0,95.

Жесткость – способность тела сопротивляться образованию деформаций.

В ряде случаев размеры деталей определяют не расчеты на прочность, а расчеты на жесткость.

Например, станина шлифовального станка испытывает небольшие нагрузки, но она должна быть жесткой, чтобы не деформироваться под действием внешних сил, чтобы исключить вибрацию при работе. Поэтому ее размеры определяются из условия жесткости, а не прочности. Многие детали (оси, валы, рычаги, рессоры, пружины и т.д.) рассчитывают не только на прочность, но и на жесткость.

Различают собственную жесткость детали (деформация основного объема материала) и контактную жесткость (деформация поверхностных слоев материала детали).

32

При оценке собственной жесткости пользуются коэф-

фициентом жесткости (отношение силового фактора (сила или момент) к вызываемой им деформации.

Так, коэффициентом жесткости стержня постоянного сечения «F» и длиной «l», растягиваемого силой «р»:

С |

Р |

|

|

P |

|

EF . |

|

l |

|

|

Pl |

|

l |

|

|

|

|

EF |

|

|

При кручении

CG  J p . l

J p . l

При изгибе

C |

k E J |

k |

. |

|

|

|

|||

l |

3 |

|

||

|

|

|

|

|

Величину, обратную коэффициенту жесткости называют

коэффициентом податливости:

С1 .

Из приведенных зависимостей видно, что увеличить жесткость детали можно выбором соответствующего материала (E, G) и следующими конструктивными средствами:

-уменьшением плеч изгибающих и скручивающих моментов;

-введением дополнительных опор;

-уменьшением длины растягиваемых деталей и увеличением площади поперечных сечений.

На контактную жесткость рассчитываются детали, имеющие точечный или линейный контакт (шарикоподшипники

–точечный контакт, роликоподшипники и зубчатые колеса – линейный). Повышение контактной жесткости можно добиться:

-улучшением качества обработки контактирующих поверхностей;

33

-введением сборки соединений и узлов с предварительным натягом и с предварительной затяжкой;

-уменьшением числа стыков;

-введением масляного слоя между контактирующими поверхностями.

Виброустойчивость – способность конструкции работать в наружном диапазоне режимов без недопустимых колебаний.

Вибрации – периодические деформации, амплитуды которых весьма малы по сравнению с деталью. Причинами вибрации могут быть динамическая неуравновешенность вращающихся частей, периодические изменения внешних нагрузок и т.п. При определенных условиях они могут вызывать усталостное разрушение материала детали. Особенно опасно для прочности деталей явление резонанса, наблюдающееся при совпадении частот собственных и вынужденных колебаний,

т.к. в этом случае амплитуда колебаний резко возрастает.

Расчеты на колебания отдельных видов ДМ излагают в специальных курсах.

Теплостойкость – способность материала детали сохранять несущую способность при повышенной температуре

втечение определенного времени.

Работа машин сопровождается тепловыделением, вызываемым рабочим процессом машины и трением в механизмах. Особенно большое тепловыделение наблюдается у тепловых двигателей (ДВС, ДЛА, ракеты), электрических машин, машин для горячей обработки материалов (молоты, штампы кузнечные, прокатные станы). В результате нагрева возникают вредные явления:

а – снижение несущей способности деталей и появление явления ползучести при температуре 300…400ºС и выше (легированная сталь), 150…200ºС (алюминиевые сплавы и пластмассы). Применение жаропрочных сплавов титана повышает эти температуры до 250..300ºС и более, а у жаропрочных сталей – до 1000ºС и более;

34

б – понижение защитной способности масляного слоя, что приводит к увеличению износа и опасности заедания. Приводящее к заеданию повышение температуры рабочих поверхностей зубчатых колес для закаленных сталей лежит в преде-

лах 200…350ºС;

с – изменение свойств трущихся поверхностей, например, уменьшение коэффициента трения в тормозах и фрикционных муфтах;

д – изменение зазоров в узлах машин (подшипники, ротор турбины и корпус), могущее привести к заклиниванию узла;

е – снижение точности машины, прибора.

Расчеты машин с учетом теплостойкости рассматриваются в специальной литературе.

Износостойкость – способность материала детали сопротивляться изнашиванию.

Износ вызывает существенное удорожание эксплуатации машин. Например, ежегодные расходы на поддержание и восстановление действующего парка некоторых машин (например, автомобилей) соизмеримы со стоимостью годового выпуска новых машин.

Износ проявляется при трении, которое возникает в результате скольжения (перемещения) поверхностей. При этом происходит как бы снятие соприкасающихся поверхностях. Попадание абразивных частиц и продуктов изнашивания в область трения усиливает процесс износа.

4.2. Основные виды изнашивания

Для уменьшения износа, происходящего при соприкосновении вершин неровностей, трущиеся поверхности следует обильно смазывать, а поверхности контакта должны иметь малую высоту неровностей, т.е. необходимо повышать качество обработки трущихся поверхностей и улучшать условия смазки.

Износ является результатом не только механического но и теплового, химического и молекулярного взаимодействия

35

вершин трущихся поверхностей. В связи с этим различают следующие виды изнашивания:

-механическое (абразивное, усталостное);

-молекулярно-механическое;

-коррозийно-механическое.

Абразивное изнашивание – распространенный вид повреждения поверхностей транспортных, сельскохозяйственных, горных и других машин, работающих в технологических средах, содержащих абразивные частицы.

Абразивное изнашивание является результатом срезания и пластического деформирования микронеровностей твердыми посторонними частицами при относительном перемещении сопряженных поверхностей. Отделение частиц при изнашивании происходит при однократном или многократном воздействии абразивного тела. В результате изнашивание идет в форме процесса микрорезания, либо в виде усталостного повреждения.

Эффективными средствами уменьшения абразивного износа являются:

-защита зон трения от попадания частиц абразива специальными уплотнениями;

-защита зон трения от продуктов изнашивания (при жидкой смазке) – очистка смазки специальными фильтрами;

-повышение поверхностной твердости материалов деталей (закалка, направление порошков карбида и т. д.).

Молекулярно-механическое изнашивание – происходит при высоких контактных напряжениях в зоне сопряжения деталей из однородных материалов (зубчатые передачи, резьбовые соединения и др.). Оно начинается с локального пластического деформирования и разрушения окисных пленок на отдельных участках поверхности контакта. В результате чего приходит в действие силы молекулярного сцепления, вызывающие молекулярное сцепление (схватывание) материалов деталей и разрушение зон схватывания при последующем движении. Процесс трения на основе схватывания называют заеданием. Его интенсивность растет с увеличением удельного

36

давления. Скорости скольжения и температуры в зоне контакта. Распространенной разновидностью этого вида изнашивания является задир – повреждение поверхности контакта в виде борозд глубиной 100…200 мкм.

Уменьшение схватывания достигается изготовлением по-

верхностей трения из разных материалов, применением сма-

зок с антизадирными свойствами, уменьшением скорости скольжения и контактных напряжений.

Коррозийно-механическое изнашивание – наблюдается в машинах и аппаратах, в которых трущиеся детали вступают в химическое взаимодействие со средой. Поверхность трения таких деталей разрушается под действием двух одновременно протекающих процессов: коррозии и механического изнашивания.

При вибрациях в условиях контакта металла с воздухом коррозийно-механическое изнашивание протекает в форме ºС (от английского fret – подтачивать). В результате небольших циклических относительных перемещений деталей разрушаются тонкие окисленные поверхностные слои металла, которые не удаляются из зоны трения и превращаются в абразивный черный порошок. Поскольку процесс окисления на воздухе непрерывен, то разрушение носит прогрессирующий характер. Фреттинг-коррозия способствует разрушению заклепочных, прессовых, резьбовых, шлицевых и шпоночных соединений, рессоры.

Для защиты от фреттинг-коррозии используют различные методы поверхностного упрочнения зон контакта, наносят мягкие гальванические покрытия, напыляют тефлоновые и резиновые пленки.

Одним из главных путей уменьшения износа является применение соответствующих смазок для разделения поверх-

ностей трения. Для смазки используют жидкую, пластичную и твердую смазку.

В авиационных редукторах и узлах трения ГТД используют масла (жидкие) СМ-4,5; СМ-8; СМ-15; МН-7,5 и синтетическое масло Б-3В последнее имеет противозадирную присад-

37

ку и стабильно до 200ºС. В машиностроении широко применяют более дешевые масла для смазки двигателей, насосов, зубчатых передач И-70А; И-50А; И-40А.

Пластичные смазки: тугоплавкая самолетомоторная (СТ),

солидол – 15ºС + 200ºС, универсальная среднеплавкая (УС) УС- 2 – 40ºС + 70ºС.

ЦИАТИМ – 202, 203 применяют при высоких удельных нагрузках в диапазоне – 50ºС + 90ºС.

ЦИАТИМ – 221 высокотемпературная смазка – 60ºС + 120ºС. Твердые смазки применяют при работе в условиях низ-

ких (ниже – 100ºС) и высоких (выше 300ºС) температур: коллоидный графит до tº = 350ºС;

дисульфид молибдена (MoS2) до tº = 400ºС;

в вакууме и инертных газах до температуры 800…1150ºС. ЦИАТИМ – 221 высокотемпературная смазка – 60ºС + 120ºС. Твердые смазки применяют при работе в условиях низ-

ких (ниже – 100ºС) и высоких (выше 300ºС) температур: коллоидный графит до tº = 350ºС;

дисульфид молибдена (MoS2) до tº = 400ºС;

в вакууме и инертных газах до температуры 800…1150ºС.

ЛЕКЦИЯ 5.

СОЕДИНЕНИЯ.

ТИПЫ СОЕДИНЕНИЙ И ИХ ХАРАКТЕРИСТИКА

Учебные вопросы

1.Общая характеристика соединений

2.Заклепочные соединения. Общие сведения

3.Классификация заклепок и заклепочных швов

4.Расчет прочных заклепочных швов

5.1. Общая характеристика соединений

Каждая машина состоит из деталей, число которых зависит от сложности и размеров машины. Так автомобиль содер-

38

жит около 16 000 деталей (включая двигатель), крупный карусельный станок имеет более 20 000 деталей и т.д.

Чтобы выполнять свои функции в машине детали соединяются между собой определенным образом, образуя подвиж-

ные и неподвижные соединения. Например, соединение колен-

чатого вала двигателя с шатуном, поршня с гильзой цилиндра (подвижные соединения). Соединение штока гидроцилиндра с поршнем, крышки разъемного подшипника с корпусом (неподвижное соединение).

Подвижные соединения определяют кинематику машины, а неподвижные – позволяют расчленить машину на отдельные блоки, элементы, детали.

С точки зрения общности расчетов все соединения делят на две большие группы: неразъемные и разъемные соединения.

Неразъемными называют соединения, которые невозможно разобрать без разрушения или повреждения деталей. К ним относятся заклепочные, сварные, клеевые соединения, а также соединения с гарантированным натягом. Неразъемные соединения осуществляются силами молекулярного сцепления (сварка, пайка, склеивание) или механическими средствами (клепка, вальцевание, прессование).

Разъемными называют соединения, которые можно многократно собирать и разбирать без повреждения деталей. К разъемным относятся резьбовые, шпоночные и шлицевые соединен, штифтовые и клиновые соединения.

Проектирование соединений является очень ответственной задачей, поскольку большинство разрушений в машинах происходит именно в местах соединений.

К соединениям в зависимости от их назначения предъяв-

ляются требования прочности, плотности (герметичности) и жесткости.

При оценке прочности соединения стремятся приблизить его прочность к прочности соединяемых элементов, т.е. стре-

мятся обеспечить равнопрочность конструкции.

39