702

.pdf

Иногда такие шашки разносят по длине и располагают в камере сгорания последовательно. Получается заряд, который называется «тандемный». Схема заряда приведена на рис. 3.5. Заряд практически не применяют по тем же причинам, что и телескопический заряд. Изготовляются такие заряды из баллиститных топлив. С появлением смесевых твердых топлив от этих конструкций окончательно отказались.

3.2.3. Звездообразный заряд

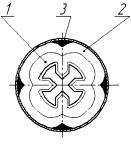

Звездообразный заряд имеет достаточно широкое применение при проектировании двигателей твердого топлива. Поперечное сечение заряда приведено на рис. 3.6. Параметрами заряда являются [2, 5, 7]:

– количество лучей звезды n. Исходя из количества лучей определяется угол, стягивающий половину дуги од-

ного луча звезды относительно оси заряда, β = πn ;

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

б |

Рис. 3.6. Поперечное сечение звездообразного заряда

71

–относительная толщина горящего свода e1 = eD1 ,

–радиус закругления при вершине луча r, в безраз-

мерном виде r = Dr ;

–угол, стягивающий половину первоначальной дуги скругления, α ;

–угол, стягивающий половину первоначальной дуги

сектора при выгорании заряда на величину свода (e1 ) , ϕ1 ;

– угол при вершине выступа заряда Θ . Заряд горит в три фазы.

1. Фронт горения состоит из дуги радиусом (r + e)

и прямолинейной части выступа. Изменение поверхности горения в этой фазе может быть дегрессивным, нейтральным или прогрессивным.

2. Фаза начинается после выгорания прямолинейного участка. Горение происходит по дуге радиусом (r + e)

суменьшающимся углом α .

3.Фаза начинается при касании фронта горения стенок камеры сгорания. Горение резко дегрессивное. В этой фазе образуются дегрессивные остатки топлива.

Для рабочего процесса используются только первые две фазы. Дегрессивные остатки снижают полный импульс тяги двигателя, так как вследствие резкого уменьшения поверхности горения давление в камере также уменьшается. Тяга двигателя на этом этапе практически не сказывается на величине полного импульса. Иногда в камеру сгорания на место топлива, горящего в третьей фазе, помещают перед заполнением вставки из пенопласта. Это уменьшает пассивный вес конструкции.

Расчет поверхности горения производится исходя из геометрического закона горения.

Начальная величина периметра горения

Ï |

|

= 2n |

r α + |

D |

−e − r |

sinβ |

−r ctg Θ |

, |

||

0 |

|

|

|

|

||||||

|

|

|

2 |

1 |

|

|

||||

|

|

|

|

|

|

sinΘ |

|

|

||

|

|

|

|

|

|

72 |

|

|

|

|

или в безразмерном виде

|

|

|

|

(0,5 −e1 − r ) sinβ |

|

|

Ï 0 |

||||||

= 2n r α + |

sinΘ |

− r ctgΘ . |

||||

|

|

|

|

|

||

Текущая величина периметра горения в первой фазе

|

|

D |

|

sinβ |

|

||

Ï |

= 2n (r +e) α + |

|

−e1 |

−r |

|

−(r +e)ctgΘ . |

|

2 |

|

||||||

|

|

|

|

sinΘ |

|

||

Постоянство периметра горения в первой фазе будет обеспечено при выполнении условия π2 + πn = ctgΘ+Θ , или

π2 +β = ctgΘ+Θ. Это уравнение имеет единственное реше-

ние для каждого количества лучей звездообразного заряда. Значения параметров заряда, обеспечивающих постоянство поверхности горения, приведены в табл. 3.1.

Таблица 3.1

Параметры заряда, обеспечивающие постоянство поверхности горения в первой фазе

n |

Θ, град |

α, рад |

4 |

28,21 |

1,865 |

|

|

|

5 |

31,12 |

1,657 |

|

|

|

6 |

33,53 |

1,509 |

|

|

|

7 |

35,55 |

1,399 |

|

|

|

8 |

37,30 |

1,313 |

|

|

|

Величина свода, сгоревшего к концу первой фазы,

e = |

D |

−e |

− r |

sinβ |

− r . |

||

|

|

|

|

||||

|

|

2 |

|

|

cosΘ |

|

|

Периметр поверхности горения во второй фазе

73

|

|

D |

− r −e |

sinβ |

|

|

|

|

|

|

|

||

|

2 |

1 |

|

|||

Ï 2 |

= 2n(r + e) β+arcsin |

|

|

|

. |

|

|

|

r +e |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В некоторых случаях вторая фаза может отсутствовать.

|

D |

−r −e |

|

sinβ |

||

|

|

2 |

1 |

|

|

|

α ≤ ϕ =β+ γ =β+ arcsin |

|

|

|

|

. |

|

|

|

r +e1 |

|

|||

|

|

|

|

|

||

Отношение площади поперечного сечения дегрессивных остатков к начальной площади поперечного сечения

заряда называется коэффициентом остатка (ΛS ). Вели-

чина этого остатка, определенная относительно площади поперечного сечения камеры сгорания,

ΛS =1− 4πn (r + e1 )2 ϕ1 +(r + e1 )(0,5 − r −e1 ) sinϕ1 .

Коэффициент заполнения поперечного сечения камеры топливом будет определяться как отношение площади топлива в поперечном сечении камеры к площади самого поперечного сечения:

ε0 =1− 4πn

|

|

|

|

|

|

|

|

|

2 sinβ cosα |

|

|

|

|

|

|

|

|

|

|

|

|

r |

|

|

|

||||

|

|

|

|

|

|

|

|

|

2 |

|||||

|

|

|

|

|

|

|

|

|||||||

0,5 |

−e − r + |

|

|

|

|

|

+ r |

|

(α − tgα) . |

|||||

|

|

|

|

|

||||||||||

|

1 |

|

|

|

cosα |

sinΘ |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Относительная доля сгоревшей части заряда при бронированных торцах

ψ =1− |

ε |

; ε = |

Sòåê |

, где Sтек – текущее значение площа- |

|

ε |

|

|

|||

|

0 |

|

F |

||

|

|

|

ê |

|

|

ди торцов, Fк – площадь поперечного сечения камеры сгорания.

Текущая величина коэффициента заполнения поперечного сечения камеры топливом:

74

в первой фазе

|

|

4n |

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

|

|

2 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r |

e |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

ε =1− |

|

|

|

0.5 −e −r |

+ e + |

|

|

|

|

|

|

× |

||||||||||

|

|

|

|

|

|

|||||||||||||||||

1 |

|

π |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ñosα |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

sinβ cosα |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

||||

× |

+(r +e) |

|

(α + tgα) |

, |

||||||||||||||||||

|

|

|||||||||||||||||||||

|

sinΘ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

во второй фазе

ε2 =1− 4πn (r + e )2 ϕ+(r + e )(0,5 −r −e ) sin ϕ .

Для каждого значения количества лучей существует один вариант геометрии заряда, обеспечивающий нейтральный закон горения в обеих фазах. Результаты расчета приведены в табл. 3.2.

Таблица 3.2

Параметры звездообразного заряда, обеспечивающего постоянство поверхности горения

|

n – количество лучей |

6 |

7 |

8 |

||

|

|

|

– относительная величина |

0,150 |

0,142 |

0,225 |

e |

||||||

1 |

|

|

|

|

|

|

горящего свода |

|

|

|

|||

ε0 |

– коэффициент заполнения, |

82,4 |

75,5 |

67 |

||

% |

|

|

|

|

|

|

|

ΛS |

– коэффициент дегрессив- |

15 |

12,7 |

11,7 |

|

ных остатков, % |

||||||

С увеличением числа лучей звездообразного заряда уменьшается коэффициент заполнения камеры топливом, возрастает прогрессивность поверхности, снижается коэффициент дегрессивных остатков. Обычно применяется

6–8 лучей, относительная толщина свода e1 = 0,15..0,20 .

75

С точки зрения прочности заряда наиболее опасные точки – вершины лучей.

Достоинства конструкции звездообразного заряда заключаются в возможности получения широкого интервала зависимостей поверхности горения от свода: нейтральной, прогрессивной и дегрессивной, достаточно высоком коэффициенте объемного заполнения камеры сгорания топливом.

Недостатки конструкции заключаются в наличии дегрессивных остатков топлива и высоких концентрациях напряжений в вершинах лучей звезды.

Для снижения дегрессивных остатков и уменьшения напряженно-деформированного состояния применяют за-

ряд в форме «модифицированной

|

|

|

звезды». Для этого вершину луча |

|

|

|

|

выполняют по большому радиусу |

|

|

|

|

(R) и малым радиусом (r) сопряга- |

|

|

|

|

ют с боковой поверхностью луча. |

|

|

|

|

Применение этой формы приводит |

|

|

|

|

к уменьшению дегрессивных ос- |

|

|

|

|

татков и концентрации напряжений |

|

|

|

|

в вершинах лучей, но, кроме того, |

|

|

|

|

уменьшается коэффициент запол- |

|

Рис. 3.7. Схема заряда |

||||

нения камеры сгорания топливом. |

||||

типа «вагонное коле- |

Можно изменить форму лучей. |

|||

со»: 1 – первая; 2 – |

||||

Получается заряд типа «вагонное |

||||

вторая; 3 – третья фазы |

колесо», схема которого приведена |

|||

|

горения |

на рис. 3.7. |

||

|

|

|

||

Горение заряда идет в три фазы:

1)выгорание выступов;

2)выгорание цилиндрической части;

3)догорание дегрессивных остатков (в несколько раз меньше, чем у заряда звездообразной формы).

Возможны различные режимы работы:

- если ширина выступов равна удвоенной величине свода горения, то происходит одновременное выгорание выступов и цилиндрической части, т.е. закон горения близок к нейтральному;

76

-если ширина выступов меньше удвоенной величины свода горения – сначала горят выступы, а потом цилиндрическая часть. Получается два режима работы двигателя: сначала на высоком, а потом на низком уровнях давления;

-если ширина выступов больше удвоенной величины свода горения – вариант неработоспособный, так как выступы потеряют опору и отломятся от стенок камеры.

Для заряда типа «вагонное колесо» постоянства по-

верхности горения с высоким коэффициентом заполнения можно достигнуть при числе лучей, равном пяти. Меняя высоту и толщину выступов, можно получить три режима работы двигателя. Для увеличения коэффициента объемного заполнения высоту лучей или выступов делают переменными по длине канала заряда. Достоинством данной конструкции заряда является меньшее напряженно-дефор- мированное состояние и меньшие дегрессивные остатки топлива по сравнению с звездообразным зарядом.

3.2.4.Канально-щелевой заряд

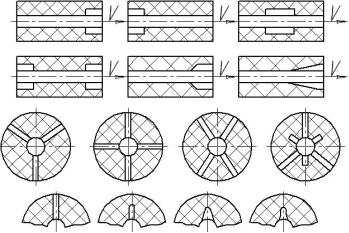

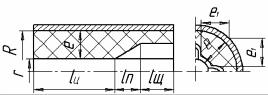

Внастоящее время наиболее широко применяемый заряд (см. рис. 1.4).

Заряд горит по внутренним поверхностям – по каналу

ищелям и, как правило, по незабронированным торцевым поверхностям. Может изготовляться как из баллиститного, так и из смесевого топлив. Щелевая часть может быть обращена к соплу, к передней крышке, сделана в средней части или с обеих сторон. Форма и количество щелей могут быть разными: от 3 до 8, щели могут равномерно располагаться по окружности или наоборот, могут быть разной высоты, ширина щели может быть переменной по высоте. Возможные варианты исполнения щелевой части заряда приведены на рис. 3.8.

Щелевая часть обычно расположена у сопла. Это уменьшает скорость газового потока в канале заряда и позволяет избежать эрозионного горения. В том случае, когда необходимо работать в режиме эрозионного горения, щели

77

располагаются у переднего днища двигателя. Когда необходимы дегрессивные поверхности горения, щели располагают с двух сторон заряда. Для уменьшения концентрации напряжений основание щели делают наклонным, а для выравнивания скорости газового потока по длине канала заряда высоту щели делают переменной. Щели могут быть сквозными (применяется обычно у зарядов из баллиститного топлива). Этим достигается технологичность изготовления заряда, так как их просто фрезеруют на длину диаметра заряда. Различная высота щелей и их неравномерное расположение по окружности применяются для обеспечения ка- кого-то необычного изменения поверхности горения. Щели могут быть прямыми и наклонными – это уменьшает на- пряженно-деформированное состояние заряда. Острых углов у заряда не допускается, так как они ведут к появлению концентраций напряжений.

Рис. 3.8. Варианты исполнения щелевой части заряда

Канальная часть горит прогрессивно, щелевая – дегрессивно. Схема горения заряда приведена на рис. 3.9. Сначала выгорают вершины щелей. Горение с канала и со сто-

78

роны щелей происходит одновременно. Но заканчиваться горение может по-разному:

- если e1 > e , то канальная и щелевая части выгорают одновременно;

- если e1 ≤ e , то горение идет в три фазы:

1)выгорание цилиндрической части канала в щелевом компенсаторе, при этом основания щелей смыкаются;

2)выгорание секторов в щелевой части заряда, т.е. щелевой компенсатор выгорает полностью;

3)прогрессивное выгорание цилиндрической части

заряда.

Рис. 3.9. Схема горения канально-щелевого заряда

Зависимость поверхности горения от свода получается двухступенчатой: сначала величина поверхности горения будет большой из-за развитой поверхности щелей, далее поверхность начнет несколько уменьшаться вследствие резко дегрессивного изменения поверхности щелевого компенсатора и прогрессивного горения канала заряда. После выгорания компенсатора произойдет резкое уменьшение поверхности. В дальнейшем произойдет увеличение поверхности горения за счет прогрессивного горения канала заряда. Превалирующее влияние прогрессивности или дегрессивности будет определяться соотношением длин цилиндрической части и компенсатора, а также количеством щелей и их расположением по окружности. Здесь надо просто иметь в виду, что канал заряда горит прогрессивно, а компенсатор – дегрессивно.

Кроме того, торцы заряда редко делают плоскими, и это тоже влияет на характер изменения поверхности

79

горения. В общем случае эта форма может обеспечить практически любой закон – прогрессивный, дегрессивный, нейтральный, двухступенчатый и т.д. Расчет ведется в САПРе.

Для конструкции двигателя этот заряд, как прочноскрепленный, так и вкладной, выполняет функцию тепловой защиты. Для прочноскрепленного заряда функцию защиты корпуса выполняет само топливо, хотя в области компенсатора на корпус наносится ТЗП. Вкладной заряд устанавливается в камеру сгорания с зазором по окружности, там образуется застойная зона с достаточно низкой температурой. На корпус наносится тонкий слой ТЗП по результатам теплового расчета конструкции.

ТЗП обычно наносят на сопловую крышку (max толщина), на переднюю крышку (min толщина) и на щелевую часть обечайки (еще меньшая толщина), на цилиндрическую часть – защитно-крепящий слой.

С точки зрения прочности щелевой заряд сильно нагружен. Опасные точки – поверхность канала, основание щелей, стык корпуса с торцом заряда. Заряд рассчитывается на прочность от действия температуры, давления, массовых сил. Форма заряда определяется как требованиями S = f (e) , так и уровнем НДС. Радиус вершины щели берут

0,05–0,1 от наружного радиуса заряда, этим радиусом определяется ширина щели.

Для уменьшения напряжений в основании щели применяют скругления (уменьшают концентрацию напряжений) или расширение щели (или все вместе). Расширение щелей к оси заряда применяют еще для того, чтобы избежать отламывания вершин секторов при выгорании щелевой части заряда. Для уменьшения напряжений в угловых точках применяют манжеты или вставки (на торцах).

Вкладной заряд с щелевым компенсатором рассчитывают на следующие величины: напряжения смятия в месте контакта с опорным кольцом, скорости потока продуктов сгорания в канале, параметры заполнения застойной зоны

80