702

.pdf

Оценка устойчивости обечайки при кручении, которое может возникнуть при управлении ракетой по крену, определяется по критическим значениям касательных напряжений:

|

τêð = |

|

π2 Eδ3 |

|

|

|

|

|

4,83 |

δ2 |

(для коротких обечаек); |

|||||

|

( |

|

2 |

) |

|

|

2 |

|

l2 |

|||||||

|

|

|

|

12 1−µ |

|

l |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

τêð 0, 25Å |

δ |

|

|

|

|

δ |

(для |

длинных обечаек, имеющих |

|||||||

|

R |

|

|

R |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

l |

≥ 9 |

R |

|

). |

|

|

|

|

|

|

|

|

|

|

|

|

R |

δ |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Действующие касательные напряжения τ = 2ÌπRêð2δ , где

Мкр – крутящий момент.

Определение устойчивости обечайки при изгибе, которое может возникнуть при управлении ракетой по тангажу или рысканию, производится по величине соответствующих критических напряжений:

|

|

|

σèêð |

= 0,9 δ2 |

E (для коротких обечаек, которые имеют |

||||

|

|

|

|

|

|

|

l2 |

|

|

|

l |

<1, 2 |

|

δ |

); |

|

|

||

|

R |

|

R |

|

|

||||

|

|

|

|

|

|

|

|

||

|

|

|

σèêð = 0,605 |

δ E (для обечаек средней длины – |

|||||

|

|

|

|

|

|

|

|

l |

|

1, 2 |

δ |

≤ |

|

l |

≤ 3 |

R |

). |

||

|

|

R |

|

||||||

|

|

|

R |

|

|

δ |

|||

Напряжения изгиба σè = πÌ Rèçã2δ .

При работе двигателя подкрепляющее влияние заряда на прочность и устойчивость обечайки, как правило, не учитывается, так же как и влияние теплозащитного покрытия (из-за его малых размеров и малой жесткости).

Оболочки из композиционных материалов применяют относительно редко, несмотря на высокую удельную проч-

111

ность и коррозионную стойкость, низкую теплопроводность и коэффициент линейного расширения. Кроме основных недостатков, заключающихся в газопроницаемости при высоких давлениях, набухании и потере прочности во влажной атмосфере, с точки зрения конструирования они обладают анизотропией свойств и низкой прочностью при работе материала на срез. Анизотропия свойств объясняется самой структурой материала, который изготавливается путем намотки на оправку армирующих наполнителей (стекловолокно, бороволокно, углеродные и органические волокна), пропитанных полимерным связующим (чаще всего эпоксидные смолы). После полимеризации получается жесткая обечайка, которая вследствие своей слоистой структуры по-разному выдерживает различные компоненты напряжений. Обычно определяют необходимую толщину обечайки при действии осевых нагрузок следующим об-

разом: δ1 = PRf , а при действии тангенциальных напряже-

2σâõ

ний – δ2 = PRf . При проектировании обечайки выбирается

σθâ

максимальная расчетная толщина. Анизотропию материала необходимо учитывать и при проведении прочностного расчета заряда. Композиционные материалы обладают низкой теплопроводностью. С одной стороны, это позволяет уменьшить, а в некоторых случаях совсем отказаться от теплозащитных покрытий, но с другой стороны, по толщине обечайки возникают большие градиенты температур, что ведет к появлению дополнительных термических напряжений. При проектировании также необходимо учитывать, что композиционные материалы имеют очень малые значения допустимых удлинений, а это ведет к тому, что при разрушении у стеклопластиков практически отсутствуют пластические деформации, и при повышении нагрузки конструкция просто разваливается на части. В оболочке из этих материалов необходимо усиление в зоне краевого эффекта, полное исключение концентраторов напряжения

112

и исключение возможности работы элементов конструкции на срез. В настоящее время постоянно ведутся работы по совершенствованию композиционных материалов и конструкций из них.

Комбинированная обечайка [27] представляет собой металлическую оболочку, усиленную оплеткой из композиционного материала или из высокопрочной проволоки. Такие обечайки легче металлических на 10…12 %, что имеет большое значение в ракетной технике. Они позволяют получить равнопрочную конструкцию в окружном и меридиональном направлениях. Однако очень трудоемки в изготовлении и ухудшают технологичность изделия. Применяются редко.

4.2. Конструкция днищ

Днища изготавливаются чаще всего штамповкой, имеют одинаковую толщину по всей поверхности, ряд отверстий (для стыковки с соплом, установки воспламенителя и т.д.) и привариваются к шпангоуту. Днища диаметром 3–4 м изготавливают с помощью взрывной штамповки, основанной на воздействии ударной волны при подрыве заряда взрывчатого вещества на деформируемую поверхность металла. При конструировании днищ необходимо обеспечить минимальную его массу при максимальном внутреннем объеме, наилучшую компоновку с соседним отсеком и отсутствие большой концентрации напряжений в зоне стыка с обечайкой.

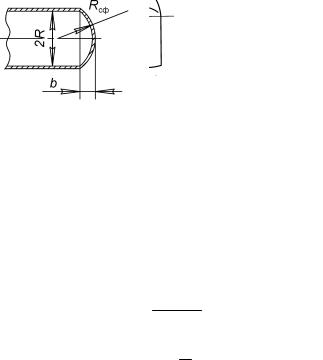

Наиболее простой формой обладает сферическое днище, представленное на рис. 4.2.

В данном днище возникает безмоментное деформированное состояние с равными меридиональными и окружными напряжениями

σ1 = σ2 = PR2δñô ,

где Р – давление в камере сгорания, δ – толщина днища. Меридиональными напряжениями называются напряжения,

113

действующие в плоскости, содержащей продольную ось двигателя. Любая точка днища лежит в меридиональной плоскости и перпендикулярной к ней тангенциальной плоскости. Днище в этой точке имеет меридиональный R1 и тангенциальный (окружной) R2 радиусы кривизны и, соответственно, меридиональное σ1 и тангенциальное (ок-

ружное) σ2 напряжения. Для сферического днища мери-

диональный и окружной радиусы в любой точке днища одинаковы и равны радиусу сферы, по форме которой выполнено днище.

|

|

|

|

|

|

а |

б |

Рис. 4.2. Схема сферического днища: а – соединение с обечайкой. б – действующие напряжения; σ1 – меридиональные, σ2 – окружные напряжения

Обычно геометрические размеры днища связываются между собой следующим соотношением:

Rñô = R(12ξ+ξ) ,

где R – радиус обечайки; ξ = Rb – безразмерный вылет

днища, где b – вылет днища, т.е. выступание днища за плоскость торца обечайки. Тогда толщину стенки днища можно определить следующим образом:

114

δ = PR (1+ξ2 ) η, 4σâ

где σâ – предел прочности материала, η – запас прочности.

Площадь поверхности днища S = πR 2 (1+ ξ2 ) . Соотношение между массой и объемом днища

m = 3(13+ ξ2 )Pηρ . V 4ξ (3 − ξ)σâ

Безразмерный вылет днища ξ определяется из весово-

го анализа конструкции. Для этого определяется относительная масса днища [27] .

|

|

|

|

|

|

|

|

|

|

= (1+ξ2 )2 |

+ |

|

1+ξ2 |

) |

, |

|

||

|

|

|

|

|

|

|

|

|

|

|

k |

|

||||||

|

|

|

|

|

|

|

|

m |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

ξ |

( |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

|

= h |

ρ |

|

|

|

|

4σâ |

, h |

, ρ – толщина и плотность |

||||||||

k |

|

|

|

|||||||||||||||

|

|

RPρη |

||||||||||||||||

ÒÇÏ |

|

ÒÇÏ |

|

|

ТЗП |

|

ТЗП |

|

|

|

||||||||

теплозащитного покрытия днища. |

|

|

|

|||||||||||||||

|

Данное |

|

|

выражение |

сводится |

|

к |

уравнению |

||||||||||

3ξ4 +ξ3 |

|

+ 2ξ2 |

=1. Оптимальное значение относительного |

|||||||||||||||

k |

||||||||||||||||||

вылета, при котором достигается минимальная масса днища, составляет ξопт (без учета ТЗП). Наличие ТЗП уменьшает значение оптимального вылета днища. Наличие минимума массы днища объясняется тем, что чем больше вылет днища, тем меньше Rсф, что ведет к уменьшению напряжений и толщины днища и, соответственно, массы днища. Уменьшение вылета днища ведет к увеличению поверхности днища и его массы. Уменьшать вылет днища не следует без особых причин, так как вызывает рост усилия, сжимающего шпангоут, и, следовательно, увеличение его массы. Кроме того, увеличение вылета днища ведет к увеличению размера и массы переходного отсека, что не-

115

желательно. Определение вылета производится применительно к конкретной конструкции двигателя с учетом всех перечисленных факторов.

Для эллиптического днища напряжения определяются из уравнения Лапласа

σ1 + σ2 = P .

R1 R2 δ

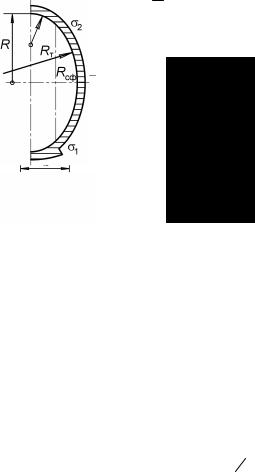

Схема эллиптического днища приведена на рис. 4.3.

аб

Рис. 4.3. Схемы днищ: а – эллиптическое; б – торосферическое

Напряжения в меридиональном и окружном сечениях определяются следующим образом:

σ1 |

= |

PR |

|

σ2 |

= |

PR |

− |

1 |

|

|

|

|

, |

|

1 |

|

|

. |

|||||

2δ |

δ |

2ξ |

2 |

||||||||

|

|

|

|

|

|

|

|

|

|||

Толщину стенки днища и его поверхность и массу можно рассчитать по следующим формулам:

δ = 1+ 2ξ2 PRη , S = πR 2 (1+1,015ξ32 ), 6ξ2 σâ

116

m = 6πξR2σ3 â (1+ 2ξ2 )(1+1,015ξ32 )ηρ .

При ξ ≤ 0,707 на кромке днища возникают сжимаю-

щие напряжения. Обечайка же в месте стыка с днищем растягивается. Это приводит к возникновению больших изгибных напряжений, и в этой области возможна потеря устойчивости днища.

Минимум массы днища достигается при ξî ï ò

этом масса эллиптического днища будет больше массы сферического. С учетом массы ТЗП оптимальный вылет эллиптического днища ξî ï ò = 0, 4K0,7.

Эллиптическое днище менее выгодно, чем сферическое, так как у него большая масса, оно более сложно в изготовлении, имеются зоны потери устойчивости. Достоинством эллиптического днища является большая величина его объема при том же вылете днища, это позволяет увеличить массу топлива в камере сгорания за счет применения нависающих торцов заряда.

Торосферическое днище (см. рис. 4.3) образуется со-

единением части тора с радиусом Rт и сферы. Напряжения на участке тора

σ1 = |

ÐR |

|

|

− |

R |

, σ2 |

= |

PR |

||

ò |

2 |

T |

|

ò |

. |

|||||

|

||||||||||

|

|

|||||||||

|

2δ |

|

|

|

R2 |

|

|

2δ |

||

Напряжения на участке сферы σ1 = σ2 = PR4δñô .

Торосферическое днище обладает примерно тем же объемом, что и эллиптическое, но у него отсутствуют сжимающие напряжения на кромке, т. е. нет потери устойчивости. Кроме того, равенство окружных напряжений на кромке днища и обечайке дает возможность сделать безмоментный стык. Недостаток торосферического днища – концентрация напряжений в точке стыка тора и сферы. Толщина стенки днища

117

|

3 |

|

Rñô |

|

PRñô |

|

|

δ = |

|

+ |

|

|

|

|

η. |

4 |

2R |

2σ |

|

||||

|

|

|

â |

|

|||

|

|

|

ò |

|

|

||

Размеры днища подбираются конкретно к любой конструкции, исходя из условия обеспечения минимальной массы.

Иногда применяют днища, выполненные по специальному профилю. Днище Бицено отличается от торосферического тем, что тор заменен профилем, который определяется уравнением [27]

x |

|

|

r 2 |

|

r 4 |

||

|

= 0,15arccos |

|

|

|

−0, 26 1− |

|

. |

|

|

|

|||||

R |

|

|

R |

|

R |

||

В этом днище обеспечивается постоянство максимальных касательных напряжений. Это днище обладает минимальной массой по сравнению с другими днищами, за исключением полусферического.

Днище Кассини обеспечивает равенство радиальных перемещений кромки днища и обечайки. Оно выполняется по контуру, который описывается следующим уравнени-

ем [27]:

|

m2 |

− |

|

R |

|||

(m2 x2 + r 2 )−2R 2 |

|

|

|

(m2 x2 −r 2 ) = R 4 |

|||

R1 |

|||||||

|

|

||||||

m2 |

+ |

R |

|||||

|

|

|

|

|

|||

|

|

|

|

||||

R |

|||||||

|

|

|

|||||

|

|

|

1 |

|

|||

где R1 – радиус кривизны края днища, m

3m2 − R R1 ,

m2 + R R1

– константа.

У этого днища имеется зона сжимающих напряжений, которая может привести к потере устойчивости конструкции. Достоинством днища является несколько больший объем, чем у эллиптического днища, при том же вылете.

Плоское днище обладает максимальным весом, но наиболее технологично. Область применения довольно велика – это двигатели малого диаметра и большого удлине-

118

ния, которые изготавливаются в условиях массового производства. Радиальное и тангенциальное напряжения на внешней поверхности днища

σr = 38δfP2 R2 (1+µ) −r2 (3 +µ) ,

σt = −83 δfP2 R2 (1+µ) −r2 (3 +3µ) ,

где f – коэффициент безопасности (1,3…1,65), r – величина текущего радиуса, R – наружный радиус днища, µ – коэффициент Пуассона, δ – толщина днища.

При r = 0 радиальные и тангенциальные напряжения равны и являются растягивающими.

σr = σt = −83 fPRδ2 2 (1+µ) .

При r = R в днище действуют сжимающие напряжения

σr = 34 fPRδ2 2 , σt = µσr .

Эпюры напряжений проходят через точку, где напряжения становятся равными нулю. Условие равенства нулю

радиальных напряжений |

r = R |

1+µ |

, |

тангенциальных – |

||||

3 +µ |

||||||||

|

|

|

|

|

|

|

||

r = R |

|

1+µ |

. |

|

|

|

|

|

1+3µ |

|

|

|

|

||||

|

|

|

|

|

|

|||

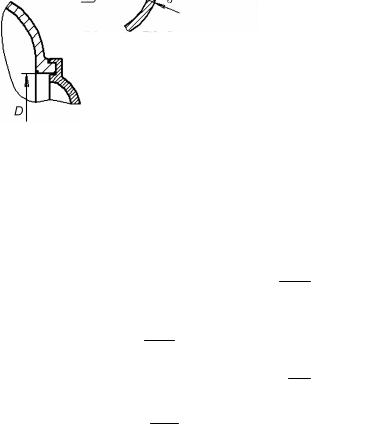

В оболочках днища приходится делать отверстия. Они ослабляют конструкцию и требуют соответствующей компенсации. Существуют два способа компенсации отверстий. Один из них – это усиление оболочки в зоне выреза [27], приведенное на рис. 4.4.

119

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

|

б |

Рис. 4.4. Схема усиления днища в районе отверстия

Меридиональное усилие в днище N = PR2ñô . Радиаль-

ная составляющая усилия нагружает кольцевой участок патрубка Q = Ncosθ = PR2ñô cosθ . Рекомендуемые размеры

патрубка: толщина стенки патрубка: δï = 2δ Rï , площадь

Rñô

кольца патрубка Fï = cosδRïθ . Напряжение в точке стыка

σr = |

2σòδ |

|

Rï |

, где σr – предел текучести материала пат- |

|

|

|||

|

Rñô δï |

|||

рубка.

Данный расчет проводится для отверстия, ось которого совпадает с осью симметрии днища. Для патрубков, оси которых расположены под углом, можно применять данную методику в качестве грубой оценки с последующей экспериментальной проверкой.

Другой способ компенсации отверстия основан на обеспечении сопряжения посадочных поверхностей фланца

120