m0935

.pdf

Л.Б. Тихомирова, В.В. Решедько

Библиографический список

1.Манаков А.Л., Каргин В.А., Кирпичников А.Ю. Формирование системы технической эксплуатации транспортных и технологических машин // Политранспортные системы: Мат-лы VII Всерос. науч.-техн. конф. Новосибирск: Изд-воСГУПСа, 2010.С.425–429.

2.Кирпичников А.Ю. Поиск системного оптимума // Мир транспорта. 2011. № 2. С. 18–

21.

3.Верескун В.Д., Манаков А.Л., Кирпичников А.Ю. Энтропия технического состояния парка строительных и дорожных машин // Мир транспорта. 2012. № 3. С. 4–9.

4.Манаков А.Л. Повышение эксплуатационной стойкости деталей машин методом фрикционной металлизации: Автореф. дис. … канд. техн. наук. Новосибирск, 2000. 17 с.

5.Манаков А.Л., Пономарева А.К., Гордеев Д.А. Повышение совокупного потенциала строительныхсистем на основе примененияаутсорсинга. Новосибирск: Изд-воСГУПСа,2006. 52 с.

6.Манаков А.Л., Игумнов А.А., Коларж С.А. Создание системы мониторинга технического состояния транспортных и технологических машин// Физико-технические проблемы разработки полезных ископаемых. Новосибирск: Изд-воСОРАН,2013. №4.С.125–132.

7.Кирпичников А.Ю., Коровин А.Н. Совершенствование системы технической эксплуатации путевых машин на основе новых технологий // Наука и молодежь XXI века: Мат-лы V науч.-техн. конф. Новосибирск: Изд-во СГУПСа, 2007. С. 36–37.

8.Манаков А.Л., Кирпичников А.Ю. Производственный аутсорсинг и подготовка кадров

втехнической эксплуатации машинных парков // Вестник Иркутского государственного технического университета. Иркутск: Изд-во ИрГТУ, 2012. Вып. 5. С. 109–113.

9.Манаков А.Л., Кирпичников А.Ю. Системный анализ и тотальное качество технической эксплуатации машинных парков в транспортном строительстве // ВестникКазАТК.Алматы, 2012.№3.С.3–7.

10.Каргин В.А., Манаков А.Л., Кирпичников А.Ю. Структурно-ориентированная система технической эксплуатации парков строительных машин // Фундаментальные проблемы формирования техногенной геосреды: Тр. конф. с участием иностранных ученых. Новосибирск: Машиноведение, 2010. Т. 3. С. 244–247.

УДК 621. 7

Л.Б. Тихомирова, В.В. Решедько

Термопластическое упрочнение сталей

Развитие техники требует разработки новых материалов и повышения качества существующих металлов и сплавов в целях совершенствования конструкций машин, увеличения их надежности и долговечности. Успешность этой работы определяется научным уровнем исследований упрочненного состояния сплавов.

Повышение прочности сплавов, как известно, осуществляется различными способами, которые можно объединить в три основные группы: легирование, термическая обработка и деформационное упрочнение.

Разработка новых представлений о дефектах реальной структуры металлов и сплавов позволила вскрыть новые возможности повышения прочности

111

Технология транспортного машиностроения и ремонт подвижного состава

сплавов, представляющие собой комбинированные процессы механической (пластической) деформации и термической обработки. Эти процессы получили название термомеханической обработки.

Согласно теории дислокаций определено основное направление в создании особого структурного состояния металлов и сплавов, обеспечивающее высокий уровень конструктивной прочности, которая характеризует работоспособность материала в условиях, максимально приближенных к реальной службе изделия.

Высокая конструктивная прочность обеспечивается за счет:

– особого распределения созданных дислокаций в виде устойчивых конфигураций (это так называемые полигональные сетки или дислокационные ячейки; такие дислокационные построения затрудняют трансляцию и в то же время облегчают микрорелаксацию опасных пиковых напряжений внутри ячеек, что повышает «вязкость разрушения» материала, т.е. способность сопротивляться хрупкому разрушению);

– необходимости закрепления созданной дислокационной субструктуры. Закрепление субграниц ячеек и полигонов осуществляется либо созданием сегрегаций растворенных атомов, либо образованием дисперсных зон

или фаз.

Горячая пластическая деформация аустенита сталей в сочетании с последующим регламентированным охлаждением является одним из наиболее эффективных способов реализации этих условий.

Исследования, проведенные нами впервые на специально созданных установках, позволили изучить процессы методинамической рекристаллизации горячедеформированного аустенита углеродистых и легированных сталей [1–3]. Было установлено, при каких степенях горячей деформации начинает формироваться полигонально-ячеистая структура и когда происходит нежелательная рекристаллизация в низких и высокоуглеродистых сталях. Микролегирование углеродистой стали У8 0,05…0,1 % титаном от веса жидкой стали, как показали исследования, затрудняет процесс методинамической рекристаллизации и позволяет повысить температуру деформации, что является желательным в производственных условиях [4].

Положительное влияние горячей пластической деформации в сталях при создании особой дислокационной субструктуры в большей степени проявляется, когда после охлаждения получается структура мартенсита, т.е. охлаждается деталь быстро в воде или масле.

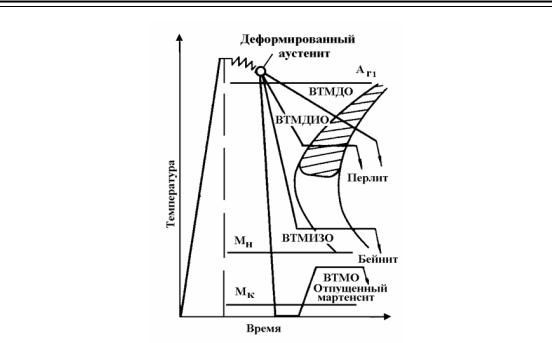

В этом случае реализуется высокотемпературная термомеханическая обработка (ВТМО). Схема новых разновидностей ВТМО представлена на рисунке.

112

Л.Б. Тихомирова, В.В. Решедько

Схема новых разновидностей ВТМО: ВТМО – высокотемпературная термомеханическая обработка; ВТМИЗО – высокотемпературная термомеханическая обработка с изотермическим распадом аустенита; ВТМДИО – высокотемпературная термомеханическая обработка с перлитным превращением аустенита в изотермических условиях; ВТМДО – высокотемпературная термомеханическая обработка с диффузионным распадом аустенита

М.Л. Бернштейн с сотрудниками [5] при осуществлении ВТМО получали на некоторых марках сталей значение прочности больше, чем возможно получить легированием и просто термической обработкой.

Эффект ВТМО в этом случае связан с влиянием деформационной субструктуры, формирующейся в исходном аустените и наследуемой мартенситом. Однако, при значительных успехах в теории и практике, широкое применение ВТМО в заводской технологии затруднено вследствие невозможности механической обработки заготовок с мартенситной структурой и трудности при окончательных операциях изготовления деталей машин, обусловленной значительными пластическими деформациями. Оптимальной степенью горячей деформации является довольно большая величина 20–25 %.

Для исключения этих ограничений нами были предложены новые схемы термопластического упрочнения, предусматривающие превращение деформированного аустенита не в мартенсит, а в бейнит (способ ВТМИЗО) или перлит (способы ВТМДО и ВТМДИО) (см. рисунок).

Для этих превращений не требуется охлаждение деформированного аустенита со скоростью, превышающей критическую скорость закалки, а технология упрочнения часто вписывается в существующую схему изготовления деталей.

113

Технология транспортного машиностроения и ремонт подвижного состава

Установление связи тонкого строения бейнита при ВТМИЗО с прочностью и вязкостью разрушения позволило разработать пути дальнейшего повышения конструктивной прочности углеродистых сталей.

Так, рельсовая сталь М75, подвергнутая ВТМИЗО, имеет более высокие значения критичности раскрытия трещины δс, работы распространения трещины Ар, живучести при малоцикловой усталости Nж по сравнению с обычной изотермической закалкой (ИЗО) (см. таблицу).

Механические свойства стали У8 М75 после упрочнения по схемам ВТМИЗО, ВТМДО и обычной изотермической закалки (ИЗО)

Обработка |

0,2, МПа |

в, МПа |

Sk, МПа |

φ, % |

δс, мкм |

Ар, кДж/м2 |

Nж, цикл ∙ 103 |

ИЗО |

1 640 |

1 900 |

2 130 |

18 |

35 |

0,18 |

8,0 |

ВТМИЗО |

1 590 |

1 890 |

2 320 |

32 |

47 |

0,21 |

43,3 |

ВТНДО |

880 |

1 250 |

1 780 |

42 |

90 |

1,9 |

180 |

Электронно-микроскопические исследования стали после ВТМИЗО показали, что причиной повышения вязкости разрушения является уменьшение содержания углерода в матрице, увеличение объемной доли цементита, размельченность и разориентированность бейнитных кристаллов.

Наиболее простым способом, позволяющим получить различный уровень механических свойств стали с перлитной структурой, является изменение скорости непрерывного охлаждения после нагревания выше критических температур (см. рисунок).

Проведенные исследования по установлению оптимальных режимов по схеме упрочнения ВТМДО на стали М75 показали, что горячая деформация аустенита всего на 8–10 % и последующее охлаждение со скоростью 30–40 град/с в 2,5 раза повышает работу распространения трещины по сравнению с обработкой без деформации [7].

Если после пластической деформации 5 10% сделать изотермиче-

скую выдержку при температурах 500–570 °С, затем продолжить охлаждение на воздухе (способ ВТМДИО), то при незначительном повышении прочности значительно увеличиваются пластические характеристики стали. Увеличивается критическое раскрытие трещины, удельная работа разрушения образцов при ударе и максимальный прогиб образцов до момента разрушения при изгибе. При этом способе упрочнения имеет место лучшая релаксация микронапряжений в устье магистральной трещины при повышении напряжения до предела текучести. Кроме того, уменьшается эффективная длина субмикротрещин, за счет которых развивается магистральная трещина.

Электронно-микроскопические исследования выявили и особенности строения получаемой перлитной структуры. Происходит деление колоний перлита на субколонии за счет создания устойчивой субструктуры аустенита, которая и служит предпочтительным местом зародышеобразования субколонн.

114

Л.Б. Тихомирова, В.В. Решедько

Таким образом, проблема влияния дислокационной структуры аустенита на конечную структуру стали после охлаждения может быть разной. В случае мартенситного превращения происходит прямое наследование мартенситом субструктуры аустенита. В случае перлитного и бейнитного превращений возможно проявление прямого и косвенного наследования. Структуры, возникающие в результате таких обработок, обычно позволяют значительно повысить уровень конструктивной прочности сталей.

Совмещение горячей пластической деформации с непосредственной термической обработкой (при непрерывной или изотермической закалке) может быть использовано и в ремонтном производстве. Анализ показал, что около 60 % деталей, которые были забракованы на стадии капитального ремонта, являются ремонтнопригодными. Причем многие из них имеют износ не более 2 % от массы деталей и подвергались термическому упрочнению. Восстановить изношенные детали менее затратно, чем вновь изготавливать. Среди большого разнообразия методов восстановления изношенных деталей совмещение горячей деформации с последующим регулируемым охлаждением является перспективным.

Проведенные исследования механических свойств сталей 45 и 70 показали, что небольшая пластическая деформация аустенита (5 %), последующая изотермическая выдержка 30–40 с при температуре деформации и быстрое охлаждение (в масле) приводят к повышению контактно-усталостной прочности в 1,5–2 раза, коэффициента интенсивности напряжения на 15–20 %, работы распространения трещины на 10–15 %.

Выполненная термопластическая обработка оказалась эффективной при восстановлении таких деталей, как пальцы поршневые, валы и оси гладкие, валы шлицевые, головки гаечные.

Таким образом, термопластическое упрочнение позволяет в едином технологическом цикле горячей пластической деформации и регулируемого охлаждения получить комплекс заранее заданных механических характеристик, обеспечивающих снижение металлоемкости, повышение надежности и долговечности деталей машин и конструкций.

Библиографический список

1.Тушинский Л.И., Тихомирова Л.Б. Перспективы повышения конструкционной прочности углеродистой стали // Термическая обработка металлов. 1974. № 3. С. 9–15.

2.Тихомирова Л.Б., Решедько В.В. Влияние температуры на процессы динамической рекристаллизации эвтектоидной стали // Субструктура и конструктивная прочность стали. Новосибирск: НЭТИ, 1976. С. 39–46.

3.Тихомирова Л.Б., Решедько П.В., Решедько В.В. Рекристаллизация горячедеформированного аустенита // Новые методы упрочнения и обработки металлов. Новосибирск: НЭТИ, 1981. С. 75–88.

115

Технология транспортного машиностроения и ремонт подвижного состава

4.Тихомирова Л.Б., Решедько В.В. Влияние микролегирования на развитие процессов динамической рекристаллизации аустенита при горячей деформации углеродистой стали // Новейшие методы обработки металлов. Новосибирск: НГУ: НЭТИ, 1977. С. 104–108.

5.Берштейн М.Л., Займовский В.А., Капуткина Л.Н. Термомеханическая обработка ста-

ли. М.: Металлургия, 1983. 480 с.

6.Тихомирова Л.Б., Теребило Г.И., Маслов Ю.В. Влияние параметров ВТМИЗО на структуру нижнего бейнита // Субструктура и конструктивная прочность стали. Новосибирск:

НЭТИ, 1976. С. 55–62.

7.Тушинский Л.И., Батаев А.А., Тихомирова Л.Б. Структура перлита и конструктивная прочность стали. Новосибирск: ВО «Наука», 1993. 278 с.

8.Решедько В.В. Новый метод восстановления деталей машин // Совершенствование машин для строительных и путевых работ. Новосибирск: Изд-во СГУПСа, 2001. С. 131–134.

УДК 621.7

Н.М. Чернов, К.А. Медведев

Возможности литья по выплавляемым моделям

скристаллизацией под давлением при изготовлении

иремонте деталей железнодорожной техники

Литые детали железнодорожной техники отличаются массовым и многотоннажным характером производства и это является основной причиной нестабильности механических свойств партии отливок одной плавки.

Закупаемые за рубежом линии по производству отливок методами ваку- умно-пленочной формовки и линии изготовления форм и стержней из единых холоднотвердеющих смесей (ХТС) не решают проблему производства деталей требуемого качества.

В процессе охлаждения отливки в литейной форме в ней возникают внутренние напряжения в результате механического торможения элементов литейной формы усадке отливок, а также термические, вследствие неодинаковой толщины конструктивных элементов отливок. Поэтому заливка форм из ковша не обеспечивает стабильности механических свойств в разных партиях отливок, в отливках из одной плавки и в разных частях отливок.

Модифицирование в настоящее время является эффективным средством повышения механических свойств и снижения склонности сплавов к трещинообразованию, однако эта операция не влияет на температурное поле в системе «отливка–форма».

Чтобы организовать постоянные тепловые условия охлаждения отливки в литейной форме, необходимо обеспечить постоянную температуру на входе в форму, близкую к температуре ликвидус сплава, т.е. традиционные способы литья с заливкой форм небольшой металлоемкости из многотонного ковша исчерпали свои возможности в дальнейшем повышении свойств литых деталей.

116

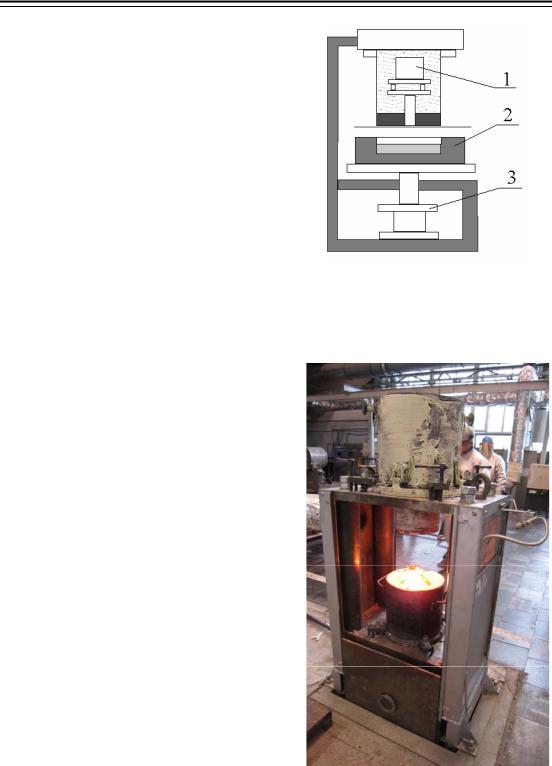

Технология транспортного машиностроения и ремонт подвижного состава

На подготовку металлоприемников и пуансонов разработан технологический процесс. На остальные операции разработан единый типовой технологический процесс ЛВМКД. На установку и технологическое оснащение имеется полный комплект конструкторско-технологической документации. Разработана и утверждена инструкция по технике безопасности при работе на установке ЛВМКД.

Заполнение форм под давлением обеспечивает получение деталей сложной конфигурации с тонкими протяженными стенками и ребрами толщиной от 1 мм из любых черных и цветных сплавов, а в результате кристаллизации отливок под давлением формируется мелкозернистая структура металла.

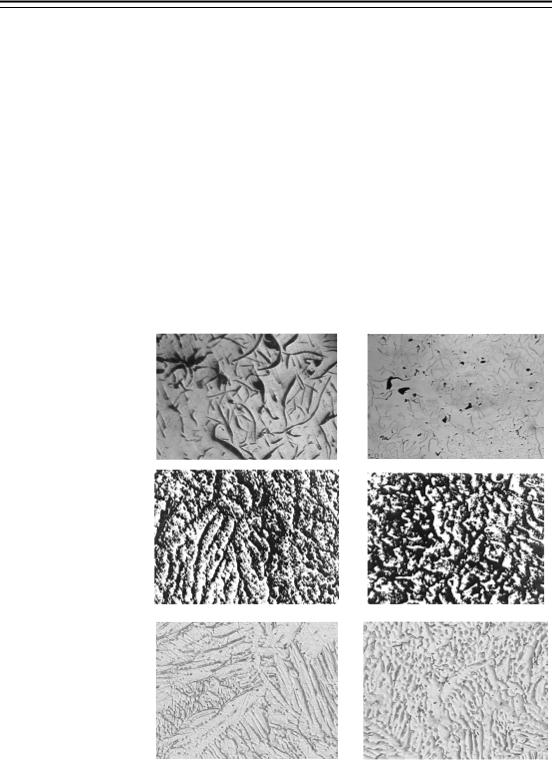

В табл. 1 показано влияние давления на структуру отливок из черных сплавов, полученных литьем по выплавляемым моделям (ЛВМ) и ЛВМКД.

Таблица 1

Влияние давления на структуру отливок

Материал отливок, за- |

ЛВМ |

ЛВМКД |

|

литых из одной плавки |

|||

|

|

||

Серый чугун, х300 |

|

|

|

|

|

|

|

Сталь 08Х14Н5М2ДЛ, |

|

|

|

толщина стенки 20 мм, |

|

|

|

х200 |

|

|

|

|

= 7 779 кг/м3 |

= 7 837 кг/м3 |

|

Сталь 12Х18Н9ТЛ |

|

|

|

после закалки, х200 |

|

|

|

|

|

|

В результате приложения давления при кристаллизации отливок из черных сплавов формируется мелкозернистая структура, вследствие чего прочность серого чугуна возрастает в 1,5–1,6 раза, а в хромоникелевых сталях 08Х14Н5М2ДЛ, 12Х18Н9ТЛ, 10Х18Н11БЛ кроме прочности значительно по-

118

Н.М. Чернов, К.А. Медведев

вышается ударная вязкость не ниже чем в 2–3 раза. При этом прочностные свойства коррозионно-стойкой стали находятся на уровне образцов из проката

ипоковок, испытанных в продольном направлении и выше прочности проката

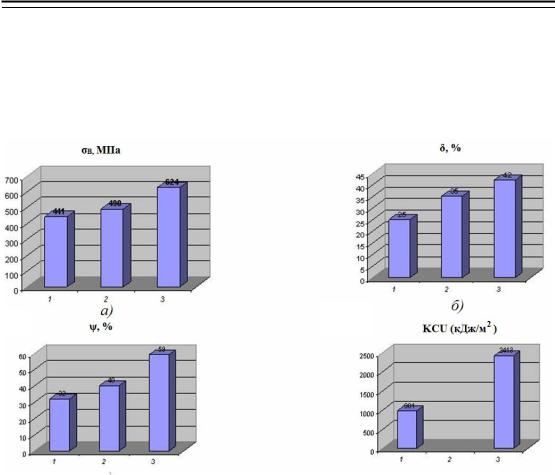

ипоковок при испытании образцов на разрыв в радиальном направлении. Сравнение механических свойств стали 12Х18Н9ТЛ приведено на рис. 3.

а) |

|

|

б) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в) |

г) |

Рис. 3. Сравнение механических свойств стали 12Х18Н9ТЛ:

а– предел прочности, МПа; б – относительное удлинение, %; в – относительное сужение, %;

г– ударная вязкость, кДж/м2;

1 – в соответствии с ГОСТ 977–88 для отливок; 2 – в соответствии с ГОСТ 5632–72 для поковок из стали 08Х18Н10Т; 3 – полученные ЛВМКД

Применение технологии ЛВМКД эффективно при замене штамповок на литье. На рис. 4 показана отливка подвески с литниково-питающей системой (ЛПС), ее габариты 460 170 220 мм, чистая масса 26 кг, а на рис. 5 – отливка особо ответственного назначения из стали 12Х18Н9ТЛ «Корпус», ее габариты – диаметр 220 мм, высота 240 мм, толщина стенки 12 мм, масса 18 кг. Детали этого класса изготавливают из штамповок вследствие ограниченных возможностей ЛВМ по обеспечению требуемого качества и гарантированных прочностных свойств при статических и циклических нагрузках. При изготовлении таких отливок ЛВМ гарантированного качества требуется сложная конструкция ЛПС, в результате чего резко возрастают габариты и вес модельного блока, что делает технически и экономически неоправданным при низком проценте выхода годного от залитого (30 40 %) замену штамповок на литье.

119

Технология транспортного машиностроения и ремонт подвижного состава

Рис. 4. Отливка подвески с ЛПС |

Рис. 5. Отливка «Корпус» из стали 12Х18Н9ТЛ |

Малогабаритные ЛПС для отливок ЛВМКД, стабильность их свойств и гарантированная прочность при статических и циклических нагрузках – все это позволяет расширить область применения литых деталей транспорта взамен поковок, проката и сварных узлов.

Усталостные испытания образцов, имитирующих ушковые соединения транспортных машин сечением 5 20 мм (расстояние между осями зажимов 102 мм, при циклических нагрузках, напряжение 500 МПа, 600 циклов в минуту), которые проводили на машине ГРМ-20 (СибНИА им. С.А. Чаплыгина), показали повышенную долговечность образцов ЛВМКД – 481 958 циклов по сравнению с ЛВМ – 468 490.

При статической обработке результатов усталостных испытаний принимали, что распределение значений долговечности образцов, испытанных на одном уровне напряжений, подчиняется логарифмически нормальному закону распределения.

Результаты усталостных испытаний сравниваемых технологий приведены в табл. 2 и на рис. 6.

Таблица 2

Результаты усталостных испытаний сравниваемых технологий

Сталь |

Техпроцесс |

Кол-во циклов при 50 % вероятности |

|

нагружения |

|||

|

|

||

ВНЛ-3 |

ЛВМ |

468 490 |

|

ЛВМКД |

481 956 |

||

|

ЛВМ ВГО |

254 300 |

|

ВНС-5 |

Горячая штамповка |

144 618 |

120