Инструментальное оснащение технологических процессов металлообрабо

..pdf

Таблица 1 . 8

Выбор радиуса при вершине пластины и величины подачи

Rа,мкм |

|

Радиус при вершин пластины, мм |

|

||

0,4 |

0,8 |

1,2 |

1,6 |

2,4 |

|

|

|

|

Подача, мм/об. |

|

|

0,6 |

0,07 |

0,10 |

0,12 |

0,14 |

0,17 |

|

|

|

|

|

|

1,6 |

0,11 |

0,15 |

0,19 |

0,22 |

0,26 |

|

|

|

|

|

|

3,2 |

0,17 |

0,24 |

0,29 |

0,34 |

0,42 |

|

|

|

|

|

|

6,3 |

0,22 |

0,30 |

0,37 |

0,43 |

0,53 |

8,0 |

0,27 |

0,38 |

0,47 |

0,54 |

0,66 |

12 |

|

|

|

1,08 |

1,32 |

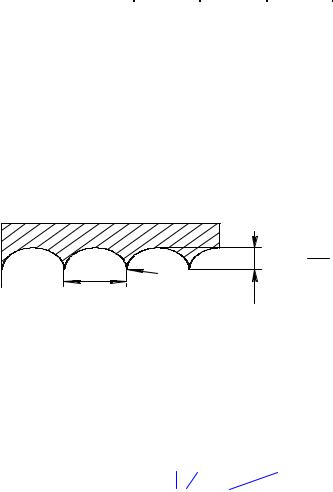

Для достижения необходимой шероховатости обрабатываемой поверхности можно воспользоваться следующими рекомендациями: установить величину подачи не выше 1/3 величины радиуса при вершине пластины. Используя зависимость, приведенную на рис.1.12, определить величину шероховатости и сверить полученное значение с требуемым.

|

R |

= |

S 2 |

1000 (мкм) |

re |

max |

|

8 rε |

|

S |

max |

|

|

|

|

|

|

|

|

|

R |

|

|

|

Рис. 1.12. Определение шероховатости поверхности |

||||

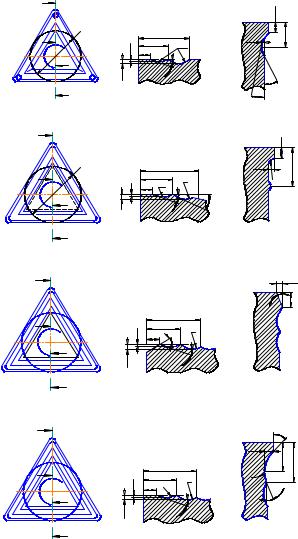

Поскольку резцедержатель проектируется с гнездом для конкретной формы и в соответствии с размером пластины, то посадочное гнездо в выбранной державке должно соответствовать форме и размеру используемой пластины и должно быть обеспечено совпадение соответствующих элементов стандартных обозначений пластины и державки (рис.1.13).

Державка SCLCR 16 16 H 09

Пластина CCMG 09 04 08 PF

Рис. 1.13. Стандартные обозначения пластины и державки резца

21

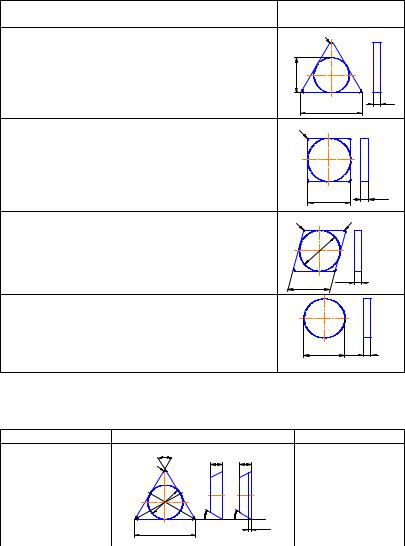

Форма и размеры СМП из режущей керамики и кубического нитрида бора приведены в табл. 1.9 и 1.10.

Таблица 1 . 9

Форма и размеры пластин из режущей керамики

Наименование пластин, |

Оснащаемый |

||||||

|

основные размеры, мм |

инструмент |

|||||

Пластина правильной трех- |

Токарные, проход- |

||||||

гранной формы d x S: |

ные, |

подрезные и |

|||||

6,35 х 3,18; |

9,525 |

х 3,18; |

расточные резцы |

||||

9,525 |

х 4,76; 9,525 |

х 6,36; |

|

|

|

|

|

12,7 х 4,76; |

12,7 х |

7,93 |

|

|

|

|

|

Пластина квадратной формы |

Токарные, |

проход- |

|||||

d х S: |

х 3,18; |

9,525 х 4,76; |

ные |

и |

расточные |

||

9,525 |

резцы, |

|

торцовые |

||||

12,7 х 4,76; |

12,7 |

х 6,35; |

фрезы |

|

|

|

|

15,875 х 4,76; 15,875 х 7,93; |

|

|

|

|

|||

19,05 |

х 6,35; |

19,06 х 7,93 |

|

|

|

|

|

Пластина ромбической |

Токарные, |

проход- |

|||||

формы с углом 800 d х S: |

ные |

и |

расточные |

||||

12,7 х 4,76; |

12,7 |

х 7,93; |

резцы, |

|

торцовые |

||

15,875 х 4,76; 15,875 х 7,93 |

фрезы |

|

|

|

|||

Пластина круглой формы |

Торцовые |

|

фрезы, |

||||

d х S: |

х 3,18; |

9,525 х 4,76; |

резцы |

|

|

|

|

6,350 |

|

|

|

|

|||

9,525 |

х 7,93; |

12,7 х 4,76; |

|

|

|

|

|

12,7 х 7,93; |

15,875 х 7,93 |

|

|

|

|

||

Эскиз

r

d

S

l

r

l S

r |

r |

d |

|

l |

S |

|

|

d |

S |

Таблица 1 . 1 0

Форма пластин из сверхтвердых материалов на основе КНБ

Форма

Трёхгранная

|

Эскиз |

|

|

Основные размеры |

|

60Å |

S |

|

S |

|

|

r |

|

|

мм |

||

|

|

|

d = 3,97…7,93 |

||

|

|

|

|

||

|

|

|

|

l = 6,88…13,75 |

мм |

d |

|

|

|

S = 3,18...4,76 MM |

|

|

|

|

|

||

|

α |

α |

1,0 |

α = 0; 7; 11° |

|

l |

|

|

|

||

|

|

|

|

||

|

|

|

|

|

|

ÖÄ

22

Окончание табл. 1 . 1 0

Форма

Квадратная

Ромбическая

Круглая

Эскиз

Å |

r |

S |

S |

0 |

|

|

|

9 |

|

|

|

|

d |

|

|

|

α |

α |

1,0 |

|

|

|

|

|

|

Ö |

Ä |

0Å |

r |

S |

S |

10 |

|

|

|

|

d |

|

|

|

α |

α |

1,0 |

|

|

|

|

|

|

Ö |

Ä |

|

s |

|

s |

d |

|

|

|

|

α |

α |

1,0 |

|

|

|

Ö Ä

Основные размеры

d = 3,18…9,52 |

мм |

S = 3,18...4,76 MM |

|

α = 0; 7; 11° |

|

d = 3,18…9,52 |

мм |

l = 4,03…9,66 |

мм |

S = 3,18...4,76 MM |

|

α = 0; 7; 11° |

|

d = 3,6…8,0 |

мм |

S = 3,18...3,97 MM α = 0; 7; 11°

Примечание. Ц – цельные пластины; Д – двухслойные

1.4. Геометрия передней поверхности пластины

Геометрия передней поверхности пластины определяет характер процесса резания, ее стойкость, а также область устойчивого стружкообразования. Выбирается соответствующая геометрия, исходя из обрабатываемого материала, типа и условий обработки.

Форма передней поверхности у твердосплавных СМП может быть плоская (см. рис. 1.9, 6, г, д, е) или со стружколомающими канавками с одной (см. рис. 1.9, а, в, з) или двух (см. рис. 1.9, ж) сторон. При выборе формы передней поверхности СМП необходимо обеспечить получение оптимальных передних углов на режущем лезвии и на фаске и гарантированное дробление стружки при заданных условиях обработки.

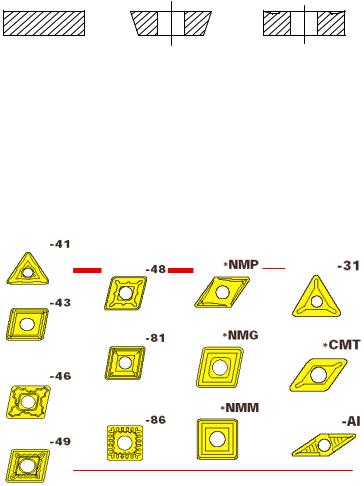

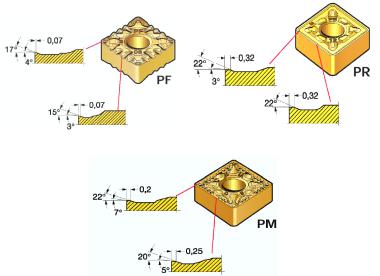

Различают геометрии, предназначенные для черновой, получистовой и чистовой обработки как для негативных, так и для позитивных и негативно-позитивных геометрий пластин (рис.1.14).

23

|

Негативная |

Позитивная |

Негативно-позитивная |

g=0 |

g=0 |

|

g>0 |

a=0 |

a>0 |

|

a=0 |

Рис.1.14. Виды геометрии пластин

Наиболее распространенные геометрии передних поверхностей пластин, выпускаемых ОАО «Sandvik МКТС» [30, 31], приведены на рис.1.15.

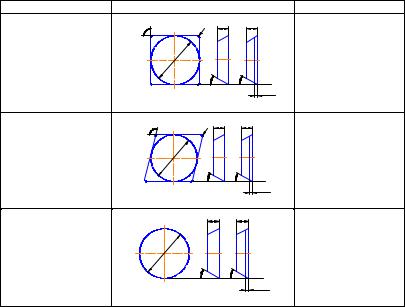

Пластины могут быть снабжены одинарными, двойными или тройными стружколомающими канавками (рис.1.16). Последние обеспечивают расширение диапазона значений возможных глубин резания и подач. При малых сечениях среза работает первая канавка, при больших − вторая и т.д.

с задними углами

Рис.1.15. Геометрии передних поверхностей пластин ОАО «Sandvik МКТС»

В качестве примера на рис.1.17 приведены геометрии передней поверхности пластин для обработки стали (группа резания материалов по ISO – Р) для чистовых (F), черновых (R) и полу-

чистовых (М) операций [3, 17, 30, 31, 35].

24

Á |

|

|

|

|

|

|

A-A(повернуто) |

||

|

d |

|

1,95 |

|

|

|

|

||

Á |

2,52 |

1,2 |

R1,7 |

|

0,18 |

||||

|

||||

|

À |

|

|

|

4,96 |

Å |

1 |

|

1 |

À

а

Á

|

|

A-A(повернуто) |

|

||

|

d |

|

|

b2 |

|

|

|

|

b1 |

r |

|

Á |

|

f |

|

|

|

|

h |

|

1,5r |

|

|

|

1 |

|

|

|

|

À |

|

|

|

|

' |

h2 |

|

|

g |

g |

|

Á-Á |

0,18 |

|

|

0,17 |

1,8 |

|

|

|

25Å |

15Å |

|

Á-Á

|

f |

0,4 |

1,2 |

|

R1,7 |

|

À |

б |

|

|

Á |

|

|

|

|

|

|

|

|

|

|

|

A-A(повернуто) |

||

|

|

|

|

4,58 |

Á |

|

|

1,9 |

R4 |

3,2 |

0,5 |

|

||

|

7 |

|||

|

|

Å |

||

|

À |

|

|

Å |

|

3,24 |

|

|

|

|

|

|

5 |

|

|

|

|

|

1 |

B-B |

0,2 |

Å |

0,5 |

7 |

R2

R2

|

À |

в |

|

|

Á |

|

|

|

|

|

|

|

|

|

|

|

A-A(повернуто) |

||

|

|

|

|

2,89 |

Á |

|

|

1,5 |

R1 |

0,2 |

0,25 |

|

||

|

R0,5 |

|||

|

À |

|

|

|

|

0,22 |

|

|

Å |

|

|

|

2 |

|

|

|

|

|

1 |

Á-Á |

1 |

|

|

|

|

2Å |

|

|

|

|

|

0,2 |

|

1,25 |

1,5 |

R4 |

|

3Å 1

À

г

Рис. 1.16. Формы передних поверхностей СМП: а – при подаче до 0,25 мм/об; б – при подаче до 0,3 мм/об; в – для глубины резания до 8 мм и подаче до 0,4 мм/об; г – тяжелые условия обработки (глубина до 15 мм, подача более 0,4 мм/об.)

25

а |

б |

в

Рис.1.17. Геометрии пластин: а − для чистовых операций с диапазоном

подач S = 0,1…0,4 мм/об и глубиной резания t = 0,3…1,5 |

мм; б − для |

|

черновых операций S = 0,25…0,8 мм/об и t = 1,5…10 |

мм; в − для |

|

получистовых операций S = 0,15…0,5 |

мм/об и t = 0,5…5,5 мм |

|

Пластины негативно-позитивной |

геометрии |

(см. рис.1.15, |

α = 0, γ > 0): 41, 43 − двусторонние с большим положительным передним углом γ для чистовой обработки; 46 − двусторонняя для чистовой и получистовой обработки; 49 − двусторонняя с большими отрицательными фасками для чистовой и получистовой обработки; 48 − двусторонняя с малыми углами γ для черновой обработки; 81 − односторонняя с большим положительным передним углом γ для черновой обработки; 86 − односторонняя с положительными передними углами γ для черновой обработки при прерывистом резании; NMP − двусторонняя с положительным передним углом γ для обработки жаропрочных и цветных сплавов; HMG − двусторонняя пластина с отрицательной фаской для обработки углеродистых сталей; NMM − односторонняя пластина в виде двойной лунки с отрицательной фаской для обработки нержавеющих сталей.

26

Геометрия позитивных пластин (см. рис.1.15, α > 0, γ = 0): 31 – пластина с задними углами для обработки различных материалов; CMT − пластина с задними углами с фасками по передней поверхности для чистовой и получистовой обработки; AI − высокоточная пластина с задними углами и острыми режущими кромками для обработки цветных сплавов и пластмасс.

Выбор геометрии пластин можно осуществить в зависимости от принадлежности обрабатываемого материала к какой-либо из основных групп резания P, M, K, N, S, H, а также вида обработки

(табл.1.11).

Таблица 1 . 1 1

Выбор геометрии передней поверхности пластин

Группа |

|

|

|

Тип обработки |

|

|

|

|||

резания |

Чистовая |

Получистовая |

Легкая черновая |

Черновая |

||||||

по ISO |

P/M |

S |

P/M |

|

S |

P/M |

S |

P/M |

S |

|

Р Сталь |

|

-43 |

-31 |

-46 |

|

*СМТ |

-49 |

*СМТ |

-86 |

− |

М |

|

-43/-46 |

-31 |

-46 |

|

*CMT |

-49 |

*CMT |

-49 |

− |

Нержавеющая |

|

|

|

|

|

|

|

|

|

|

сталь |

|

*NMP |

-31 |

-NMP |

|

-31 |

*NMP |

− |

*NMP |

− |

К |

|

*NMА |

*СМТ |

*NMА |

|

*СМТ |

*NMА |

*СМТ |

*NMА |

*СМТ |

Чугун |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

N |

|

|

|

|

|

|

|

|

|

|

Цветные |

ме- |

*NMP |

-АI |

*NMP |

|

-АI |

*NMP |

-АI |

*NMP |

-АI |

таллы |

|

|

|

|

|

|

|

|

|

|

S |

|

|

|

|

|

|

|

|

|

|

Жаропрочные |

*NMP |

-31 |

*NMP |

|

-31 |

*NMP |

− |

*NMP |

− |

|

и титановые |

|

|||||||||

сплавы |

|

|

|

|

|

|

|

|

|

|

H |

|

|

|

|

|

|

|

|

|

|

Материалы |

*NMА |

*СМТ |

*NMА |

|

*СМТ |

*NMА |

*СМТ |

*NMА |

*СМТ |

|

высокой |

твер- |

|

||||||||

дости |

|

|

|

|

|

|

|

|

|

|

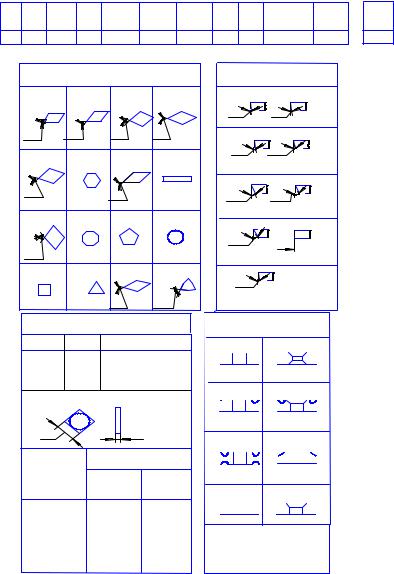

Таким образом, в соответствии с ГОСТ 26476-86 и международной классификацией ISO система обозначения режущих пластин резцов для наружного точения приведена на рис.1.18.

27

C N M G 12 04 08 T R 010 20 - PF |

|||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

1. Форма пластины

A B C D

85Å 82Å 80Å 55Å

E |

H K |

L |

75Å |

55Å |

|

|

|

M O P R

86Å

S T V W

35Å 80Å

3. Класс точности

Класс |

s |

iC/iW |

|

|

G |

±0,13 |

±0,025 |

1) |

|

M |

±0,05 ±0,15 |

|||

U |

|

±0,08 |

±0,25 1) |

|

Å |

±0,025 |

±0,25 |

|

|

ic |

|

S |

|

|

Вписанная |

Класс точности |

|||

окружность |

Ì |

U |

|

|

ic, ìì |

|

|

||

3...10 |

±0,05 |

±0,08 |

||

12...13 |

±0,08 |

±0,13 |

||

16...20 |

±0,10 |

±0,18 |

||

25...32 ±0,15 ±0,25

2. Задний угол

A |

|

B |

|

3Å |

5Å |

|

|

C |

|

D |

|

7Å |

15Å |

||

E |

|

F |

|

20Å |

25Å |

||

G |

|

N |

|

30Å |

0Å |

||

|

|||

|

|

||

P 11Å |

Специальный |

O |

4. Тип пластины

A

Q

Q

M

T

T

G

R

R

N

W

W

Х−специальная конструкция

Рис. 1.18. Система обозначения пластин

28

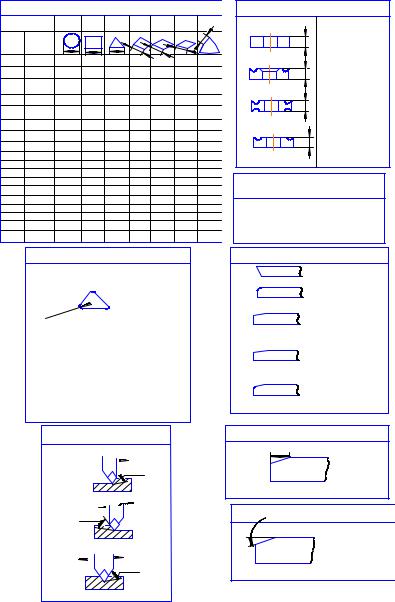

5. Длина режущей кромки |

|

6. Толщина |

|

|||||||

d= ic |

R |

S |

T |

C |

D |

V |

W |

01 s=1,59 |

||

|

|

|

|

|

|

|

|

|

||

ìì |

Äþéì |

|

|

|

|

|

|

s |

T1 s=1,98 |

|

3.97 |

5/32" |

|

|

06 |

|

|

|

|

02 s=2,38 |

|

|

|

|

|

|

|

03 s=3,18 |

||||

5.00 |

|

05 |

|

|

|

|

|

s |

||

|

|

|

|

|

|

T3 s=3,97 |

||||

5.56 |

7/32" |

|

|

09 |

|

|

|

03 |

||

|

|

|

|

|

04 s=4,76 |

|||||

6.00 |

|

06 |

|

|

|

|

|

|

||

|

|

|

|

|

|

s |

05 s=5,56 |

|||

6.35 |

1/4" |

|

|

11 |

06 |

07 |

|

|||

|

|

|

04 |

06 s=6,35 |

||||||

8.00 |

|

08 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

07 s=7,94 |

|||

9.525 |

3/8" |

09 |

09 |

16 |

09 |

11 |

16 |

06 |

||

09 s=9,52 |

||||||||||

10.0 |

|

10 |

|

|

|

|

|

s |

||

|

|

|

|

|

|

|

12 s=12,7 |

|||

12.0 |

|

12 |

|

|

|

|

|

|

||

12.7 |

1/2" |

12 |

12 |

22 |

12 |

15 |

|

08 |

|

|

15.875 |

5/8" |

15 |

15 |

27 |

16 |

|

|

12. Обозначение изготовителя |

||

16.0 |

|

16 |

|

|

|

|

|

|||

19.05 |

3/4" |

19 |

19 |

33 |

19 |

|

|

|||

20.0 |

|

20 |

|

|

|

|

|

|

|

|

25.0 |

|

25 |

|

|

|

|

|

PF - ISO P длячистовойобработки |

||

25.4 |

1" |

25 |

25 |

|

25 |

|

|

|||

31.75 |

1, 1/4" |

31 |

|

|

|

|

|

PR - ISO P длячерновойобработки |

||

|

|

|

|

|

|

|

||||

32 |

|

32 |

|

|

|

|

|

|

|

|

7. Радиус при вершине, re ìì |

8. Состояние режущей кромки |

||||

MO, 00 re - круглая пластина |

F |

Острая кромка |

|||

|

|

04 re =0.4 |

E |

Округленная кромка |

|

r |

ε |

08 re =0.8 |

|

|

|

|

|

|

|||

|

|

12 |

re =1.2 |

T |

Кромка с отрицательной |

|

|

|

фаской |

||

|

|

16 |

re =1.6 |

|

|

|

|

24 re =2.4 |

K |

Кромка с двойной |

|

|

|

|

отрицательной фаской |

||

О0 - значение iC в дюймах |

S |

Округленная кромка |

|||

|

|

|

|

|

с отрицательной фаскоé |

MO - значение iC в метрических единицах

9. Исполнение резца

Подача

Подача

KÃ

KÃ

R

Ïîäà÷à

KÃ

L

Подача Подача

Подача

KÃ

KÃ

N

10. Ширина фаски

bgn |

010 bgn =0.10 |

|

025 bgn =0.25 |

|

070 bgn =0.70 |

|

150 bgn =1.50 |

|

200 bgn =2.00 |

11. Угол фаски γ

15 gn = 15Å

20 gn = 20Å

Рис. 1.18. Система обозначения пластин (окончание)

29

1.5. Материал режущей пластины

Для оснащения токарного инструмента используются следующие инструментальные материалы: быстрорежущие стали (БС), твердый сплав с покрытием (НС); твердый сплав без покрытия (НW); керметы с покрытием (НС); керметы без покрытия (НТ); оксидная режущая керамика (СА); оксидно-карбидная режущая керамика (СМ); нитридная керамика (СN); керамика с покрытием (СС); кубический нитрид бора (СВN); искусственные поликристаллические алмазы (DР); твердый сплав с покрытием СVD из поликристаллического алмаза (НС).

В соответствии с ГОСТ 19269-73 (в ред. 1991 г.) быстрорежущие стали подразделяются:

1. Быстрорежущие стали нормальной производительности, теплостойкость которых составляет не менее 620° (что соответствует быстрорежущим сталям HSS (High Speed Steel) по стандарту

ISO 4957-80).

2. Быстрорежущие стали повышенной производительности (теплостойкости) с увеличением содержания углерода, ванадия и кобальта. По системе ISO эти стали обозначаются: HSS-Е,

HSS-Со ( HSS-К).

3. Быстрорежущие стали высокой производительности (теплостойкости), характеризующиеся пониженным содержанием углерода, но весьма большим содержанием легирующих элементов.

Быстрорежущие стали, полученные традиционным методом электрошлакового переплава, характеризуются достаточно большим крупным зерном и баллом карбидной неоднородности

(8…9 баллов).

Эффективным способом улучшения технологических и эксплуатационных свойств быстрорежущих сталей является метод порошковой металлургии. Быстрорежущие стали, полученные методами порошковой металлургии, имеют однородную мелкозернистую структуру, хорошие технологические и эксплуатационные свойства.

Основные свойства и область применения быстрорежущих сталей приведены в табл. 1.12.

Материал режущих твердосплавных пластин выбирается в зависимости от обрабатываемого материала, типа операции и условий обработки. В соответствии с государственными стандартами существует огромное разнообразие обрабатываемых материалов.

30