СТО Газпром 2-2.3-941-2015 Документы нормативные для проектирования, (п.15)Текст

.pdf

СТОГазпром 2-2.3-941-2015 Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО"Газпром". |

Страница 41 |

Диагностическое обслуживание объектов добычи газа. Методика обследования и диагностирования технического состояния аппаратов |

|

воздушного охлаждения объектов добычи сероводородсодержащихгаза, конденсата, нефти |

|

(утв. распоряжением ПАО"Газпром" от 22.01.2015 N 8) |

|

Применяется с 25.02.2015 |

|

|

|

12.9.12Измерения потока водорода, диффундирующего через стенку сборочных единиц АВО, позволяют оценить степень наводороженности основного металла коллекторов, соединительных деталей коллекторов с камерами теплообменных секций (штуцеров, фланцев, патрубков), трубных решеток и крышек камер и прогнозировать развитие водородно-индуцированных расслоений и изменение механических свойств (охрупчивание) металла сборочных единиц АВО.

12.9.13Дополнительные виды контроля необходимо проводить в соответствии с требованиями действующей нормативной и технической документации на эти методы контроля.

12.9.14Средства контроля должны соответствовать требованиям нормативной и технической документации. Аппаратура и вспомогательное оборудование для контроля, относящиеся к средствам измерений, должны быть исправны и поверены в установленном порядке.

12.9.15Результаты контроля дополнительными методами должны быть оформлены в соответствии с требованиями действующих нормативных документов и приложены к основному заключению.

12.9.16Если дополнительные методы неразрушающего контроля АВО выполнены в соответствии с требованиями, предусмотренными действующей нормативной, технической и конструкторской документацией, или их проведение установлено инструкцией по эксплуатации, заключением по итогам предыдущего технического диагностирования, или их выполнение обусловлено полученными в процессе технического диагностирования результатами, то данные технического диагностирования дополнительными методами учитывают при оценке технического состояния.

12.9.17Если контроль проводился в целях экспериментальных исследований и отработки новых методов и технологий контроля, то полученные результаты учитывают при оценке технического состояния АВО только при соответствующем обосновании.

12.10Лабораторные исследования металла. Требования к методам контроля физикомеханических свойств, параметров структуры металла и анализу материального исполнения

12.10.1Лабораторные исследования металла сборочных единиц и деталей АВО проводят с целью определения соответствия фактических свойств металла требованиям нормативной, проектной и конструкторской документации, изменений в материалах, возникших при нарушении технологии ремонта, воздействия непроектных эксплуатационных факторов. Исследования проводят при отсутствии в паспорте АВО информации о механических характеристиках металла его основных сборочных единиц и деталей, работающих под давлением, при восстановлении паспорта.

12.10.2Исследования выполняют силами специализированной диагностической организации либо с привлечением специализированных лабораторий, компетентность которых документально подтверждена в соответствии с законодательством Российской Федерации. Для лабораторных исследований используют металл, как правило, из отбракованных сборочных единиц и деталей АВО.

12.10.3Необходимость выполнения, вид и объем исследований определяют на этапе анализа технической и эксплуатационной документации и в процессе диагностирования АВО. Вид и объем исследований металла указывают в программе технического диагностирования.

12.10.4Исследования металла и определение физико-химических свойств могут проводиться как неразрушающими методами, так и лабораторными испытаниями вырезанных образцов.

12.10.5Металлографический анализ структуры металла сборочных единиц и деталей АВО проводят для определения причин возникновения дефектов, деградации (ухудшения) механических характеристик металла, для выявления возможных изменений механических свойств металла при нарушении технологии ремонта сборочных единиц и деталей АВО (сварка, термообработка), при воздействии нестационарных рабочих режимов (циклические нагрузки, аварии) или при длительной эксплуатации.

ИС «Техэксперт: 6 поколение» Интранет Текст официально изданного документа распечатан 04.10.2019 из Базы данных"Система нормативной документации ПАО"Газпром" в составе ПСС "Техэксперт"

СТОГазпром 2-2.3-941-2015 Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО"Газпром". |

Страница 42 |

Диагностическое обслуживание объектов добычи газа. Методика обследования и диагностирования технического состояния аппаратов |

|

воздушного охлаждения объектов добычи сероводородсодержащихгаза, конденсата, нефти |

|

(утв. распоряжением ПАО"Газпром" от 22.01.2015 N 8) |

|

Применяется с 25.02.2015 |

|

|

|

12.10.6 Структуру металла исследуют следующими неразрушающими методами:

-прямым методом полевой металлографии: на шлифах, расположенных непосредственно на сборочных единицах и деталях АВО, с применением переносных металлографических микроскопов;

-косвенным методом: путем снятия реплик (оттисков) структуры с микрошлифа, расположенных непосредственно на сборочных единицах и деталях АВО, и последующим исследованием реплики на стационарном металлографическом микроскопе.

12.10.7Переносные металлографические микроскопы должны обеспечивать необходимое увеличение (не менее чем в четыреста раз) и возможность фотосъемки микроструктуры исследуемого участка металла.

12.10.8Металлографический анализ включает в себя:

-оценку макроструктуры в соответствии с ГОСТ 10243;

-определение размеров структурных элементов (зерна) в соответствии с ГОСТ 5639, ГОСТ 8233;

-качественное и количественное определение неметаллических включений в соответствии с ГОСТ 1778;

-определение балла структурных составляющих в соответствии с ГОСТ 9450;

-исследование основного и наплавленного металла сварных соединений в соответствии с ГОСТ 5640.

12.10.9Результаты исследований макро- и микроструктуры металла оформляют в виде заключения (протокола) о качестве металла, содержащего фотографии и описание структуры металла и ее основных характеристик (балл зерна, выявленные неоднородности и дефекты). Заключение (протокол) по анализу структуры металла прикладывают к основному заключению (отчету) по техническому диагностированию.

12.10.10При выявлении аномальных структур металла (наличие микротрещин, закалочных структур), а также явного несоответствия микроструктуры указанной в технической документации марки материала необходимо проверить химический состав исследуемого металла. При выявлении закалочных структур необходимо выполнить оценку склонности металла к хрупкому разрушению.

12.10.11Определение химического состава металла сборочных единиц и деталей АВО проводят в следующих случаях:

-при отсутствии в паспорте АВО сведений об основных материалах сборочных единиц и деталей АВО;

-при отсутствии паспорта АВО;

-если результаты диагностирования (твердость, полевая металлография) ставят под сомнение соответствие основных материалов сборочных единиц и деталей АВО требованиям проектной и конструкторской документации или условиям эксплуатации.

12.10.12 При отсутствии в документации сведений о материалах основных сборочных единиц и деталей АВО определение химического состава металла проводят в обязательном порядке для всех нагруженных сборочных единиц и деталей конструкции в соответствии с ГОСТ 30872.

По решению старшего эксперта определение химического состава материалов сборочных единиц и деталей АВО проводят в зонах, определенных по результатам анализа материалов технического диагностирования.

12.10.13Определение химического состава металла сборочных единиц и деталей АВО выполняют методами аналитического (химического) или спектрального анализа.

12.10.14Применяемые методы и средства должны обеспечивать определение содержания углерода с точностью до 0,01%, легирующих элементов с точностью до 0,1%, серы и фосфора с точностью до 0,003%.

ИС «Техэксперт: 6 поколение» Интранет Текст официально изданного документа распечатан 04.10.2019 из Базы данных"Система нормативной документации ПАО"Газпром" в составе ПСС "Техэксперт"

СТОГазпром 2-2.3-941-2015 Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО"Газпром". |

Страница 43 |

Диагностическое обслуживание объектов добычи газа. Методика обследования и диагностирования технического состояния аппаратов |

|

воздушного охлаждения объектов добычи сероводородсодержащихгаза, конденсата, нефти |

|

(утв. распоряжением ПАО"Газпром" от 22.01.2015 N 8) |

|

Применяется с 25.02.2015 |

|

|

|

12.10.15 Определение химического состава металла методами спектрального анализа производят в лабораторных или в полевых условиях с помощью специализированных переносных приборов. Для определения химического состава металла сборочных единиц и деталей АВО применяют следующие методы спектрального анализа:

-искровой оптико-эмиссионный, в соответствии с ГОСТ 18895;

-рентгенофлуоресцентный;

-волнодисперсионный;

-энергодисперсионный.

12.10.16Для выполнения работ по определению химического состава в полевых условиях используют портативные оптико-эмиссионные и рентгенофлуоресцентные приборы. При проведении спектрального анализа непосредственно на металле сборочных единиц и деталей АВО переносными приборами, работающими на искровом оптико-эмиссионном принципе, необходимо оформить разрешение на проведение огневых работ.

12.10.17Лабораторные исследования проводятся на образцах основного металла элементов АВО и их сварных соединений при технической возможности вырезки указанных образцов из сборочных единиц и деталей АВО. Целью лабораторных исследований образцов металла и сварных соединений является определение фактических свойств металла, определение степени и скорости их деградации.

12.10.18Вырезку и лабораторные исследования образцов металла проводят:

-при неудовлетворительных результатах неразрушающих исследований свойств металла;

-обнаружении по данным металлографического анализа на сколах или репликах аномальных изменений в микроструктуре металла, выходящих за пределы требований нормативных документов (технических условий) на металл в исходном состоянии;

-отсутствии в технической документации на АВО сведений о свойствах металла, необходимых для корректной оценки технического состояния и определения остаточного ресурса;

-необходимости установления причин возникновения дефектов металла, влияющих на техническое состояние сборочных единиц и деталей АВО;

-нарушениях режимов эксплуатации, вследствие которых возможны изменения в структуре и свойствах металла, деформации и разрушения сборочных единиц и деталей АВО или появление других недопустимых дефектов;

-отсутствии в технической документации сведений о марке стали сборочных единиц и деталей АВО или использовании в процессе ремонта материалов или полуфабрикатов, на которые отсутствуют сертификаты, и в других, технически обоснованных, случаях.

12.10.19Необходимость проведения лабораторных исследований, выбор метода исследований и места отбора проб определяет старший эксперт исходя из результатов анализа технической документации, технического диагностирования АВО и предполагаемого вида и объема исследований.

12.10.20При выборе места отбора пробы необходимо руководствоваться также требованиями максимального облегчения работ по восстановлению работоспособности конструкции. Вырезка образцов должна проводиться механическим путем (высверловкой, абразивным резаком, фрезами и т.п.), исключающим чрезмерный разогрев металла.

12.10.21Решение об отборе проб согласовывают с техническим руководителем организации, эксплуатирующим АВО. Ремонт после отбора проб металла проводится по технологии, разработанной в соответствии с нормативной и технической документацией или согласованной со специализированной научно-

ИС «Техэксперт: 6 поколение» Интранет Текст официально изданного документа распечатан 04.10.2019 из Базы данных"Система нормативной документации ПАО"Газпром" в составе ПСС "Техэксперт"

СТОГазпром 2-2.3-941-2015 Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО"Газпром". |

Страница 44 |

Диагностическое обслуживание объектов добычи газа. Методика обследования и диагностирования технического состояния аппаратов |

|

воздушного охлаждения объектов добычи сероводородсодержащихгаза, конденсата, нефти |

|

(утв. распоряжением ПАО"Газпром" от 22.01.2015 N 8) |

|

Применяется с 25.02.2015 |

|

исследовательской организацией.

12.10.22 Лабораторные исследования образцов металла, вырезанных из сборочных единиц АВО, могут включать в себя следующие мероприятия:

-испытания металла на растяжение по ГОСТ 1497, измерение твердости металла ГОСТ Р ИСО 6507-1, ГОСТ 9012, ГОСТ 9013 (определение механических характеристик металла);

-испытания на ударную вязкость по ГОСТ 9454 (определение характеристик сопротивляемости разрушению металла, оценка степени охрупчивания металла, установление критической температуры хрупкости);

-определение химического состава металла;

-металлографические исследования структур (определение характеристик структуры металла, установление причин деградации механических характеристик металла);

-фрактографический анализ (определение характера распространения трещин, выявление причин и характера охрупчивания металла);

-испытания на малоцикловую усталость по ГОСТ 7268 (определение характеристик сопротивляемости разрушению металла);

-испытания на статическую и циклическую трещиностойкость по ГОСТ 14019 (определение характеристик сопротивляемости разрушению металла);

-испытания сварных соединений по ГОСТ 6996;

-коррозионные исследования (испытания сопротивляемости металла водородному растрескиванию и сероводородному растрескиванию под напряжением) и другие, технически обоснованные, виды исследований.

12.10.23Коррозионные исследования проводят в случаях обнаружения сероводородного (сульфидного) коррозионного растрескивания под напряжением, водородно-индуцированного растрескивания или других значительных коррозионных повреждений сборочных единиц и деталей АВО для определения их причин.

12.10.24Коррозионную стойкость металла сборочных единиц и деталей АВО оценивают на основании результатов комплекса коррозионно-механических испытаний образцов металла по определению сопротивления металла сероводородному (сульфидному) коррозионному растрескиванию под напряжением и водородноиндуцированному растрескиванию в соответствии с требованиями NACE Standard ТМ0177-2005 [18], NACE Standard ТМ0284-2011 [19], СТО Газпром 2-5.1-148.

12.10.25По результатам испытаний на сероводородное (сульфидное) коррозионное растрескивание под напряжением, величина условного порогового напряжения должна быть не ниже 0,5 от предела текучести материала сборочных единиц и деталей АВО, установленного нормативными документами.

12.10.26Все виды исследований металла должны проводиться в соответствии с действующей нормативной

итехнической документацией. Используемые при исследованиях средства измерений должны быть поверены в установленном порядке.

12.10.27Результаты исследований оформляют в виде заключения (отчета), содержащего методику проведения исследований и полученные результаты. Заключение по лабораторным исследованиям металла прикладывают к основному заключению по техническому диагностированию АВО. Результаты исследований учитывают при оценке технического состояния АВО и определении остаточного ресурса.

13 Прочностные расчеты аппаратов воздушного охлаждения

13.1Прочностные расчеты проводят в целях установления фактического запаса прочности сборочных единиц

идеталей АВО по его состоянию на момент диагностирования, его соответствия требованиям действующих норм

ИС «Техэксперт: 6 поколение» Интранет Текст официально изданного документа распечатан 04.10.2019 из Базы данных"Система нормативной документации ПАО"Газпром" в составе ПСС "Техэксперт"

СТОГазпром 2-2.3-941-2015 Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО"Газпром". |

Страница 45 |

Диагностическое обслуживание объектов добычи газа. Методика обследования и диагностирования технического состояния аппаратов |

|

воздушного охлаждения объектов добычи сероводородсодержащихгаза, конденсата, нефти |

|

(утв. распоряжением ПАО"Газпром" от 22.01.2015 N 8) |

|

Применяется с 25.02.2015 |

|

прочности по ГОСТ 25822, ГОСТ 25859, ГОСТ Р 52857.1 - ГОСТ Р 52857.12, ГОСТ Р ИСО 15330 и определения ресурса и условий дальнейшей эксплуатации элемента АВО.

13.2 Расчет на прочность элементов сборочных единиц и деталей АВО проводят с учетом всех режимов нагружения (рабочие условия, условия испытаний), действующих нагрузок, фактических геометрических размеров, дефектов, возникающих в результате коррозионного износа, и механических свойств металла.

Расчеты выполняют специалисты специализированной диагностической организации в рамках программы диагностирования с учетом анализа документации и результатов технического диагностирования АВО.

13.3Прогноз дальнейшей безаварийной эксплуатации АВО возможен только при условии определения фактического состояния несущих сборочных единиц и деталей АВО, путем комплексной оценки прочностных характеристик с использованием расчетных моделей, с учетом параметров выявленных дефектов и повреждений,

атакже степени их влияния на ключевые параметры технического состояния.

13.4Необходимость проведения расчетов сборочных единиц и деталей АВО на прочность определяет руководитель экспертной группы в процессе технического диагностирования, в зависимости от результатов проведенного неразрушающего контроля.

13.5При необходимости полученные результаты оценки прочностных характеристик с использованием расчетных моделей проверяют экспериментально прочностными исследованиями. Целью прочностных исследований является определение степени влияния выявленных дефектов, условий и продолжительности эксплуатации на напряженно-деформированное состояние несущих элементов конструкции АВО.

13.6Экспериментальные прочностные исследования проводят специалисты специализированной диагностической организации методами, регламентированными ПБ 03-593-03 [10], ГОСТ Р 52330, ГОСТ Р 52728,

ГОСТ Р 55045.

13.7Для экспериментальных исследований напряженно-деформированного состояния несущих сборочных единиц и деталей АВО допускается использовать несколько методов, каждый из которых основан на различных физических явлениях, происходящих в материалах под действием напряжений.

13.8По результатам экспериментальных прочностных исследований специализированная диагностическая организация выдает заключение, в котором приводят уточненные фактические значения напряжений в потенциально опасных участках конструкции АВО, фактические запасы прочности и решение о назначении новых параметров эксплуатации, ресурса, условий обеспечения безопасной эксплуатации, о необходимости выполнения ремонтных работ, выбраковке несущих сборочных единиц и деталей АВО или о их демонтаже.

14 Параметры и критерии технического состояния аппаратов воздушного охлаждения

14.1Анализ технической документации, данные оперативной диагностики и технического диагностирования позволяют установить и выбрать определяющие параметры технического состояния.

14.2Текущее техническое состояние АВО и уровень его поврежденности устанавливают по параметрам технического состояния и выявленным при техническом диагностировании дефектным участкам с коррозионными

ииными повреждениями.

14.3Основными параметрами, определяющими текущее техническое состояние сборочных единиц и деталей АВО, изменение которых может привести их в неработоспособное или предельное состояние, являются:

-трещины всех видов и направлений в основном металле и сварных соединениях сборочных единиц и деталей АВО;

-равномерная коррозия;

-сероводородное (сульфидное) коррозионное растрескивание под напряжением;

ИС «Техэксперт: 6 поколение» Интранет Текст официально изданного документа распечатан 04.10.2019 из Базы данных"Система нормативной документации ПАО"Газпром" в составе ПСС "Техэксперт"

СТОГазпром 2-2.3-941-2015 Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО"Газпром". |

Страница 46 |

Диагностическое обслуживание объектов добычи газа. Методика обследования и диагностирования технического состояния аппаратов |

|

воздушного охлаждения объектов добычи сероводородсодержащихгаза, конденсата, нефти |

|

(утв. распоряжением ПАО"Газпром" от 22.01.2015 N 8) |

|

Применяется с 25.02.2015 |

|

-водородно-индуцированное растрескивание (расслоение);

-сероводородная коррозия (равномерная, питтинговая, язвенная);

-сероводородное охрупчивание;

-повышенная вибрация сборочных единиц и деталей АВО;

-расслоения и ликвации;

-минимальная толщина стенок элементов;

-эрозионный и кавитационный износ;

-деформация фундаментов, опорных металлоконструкций АВО.

14.4Дополнительными параметрами технического состояния АВО являются: - аномальная твердость металла сборочных единиц и деталей АВО; - механические характеристики металла элементов АВО; - химический состав металла элементов АВО;

- количество отглушенных теплообменных труб более 10% в секции; - герметичность фланцевых соединений, уплотнительных элементов резьбовых соединений.

14.5Методы, используемые при диагностировании для проверки соответствия определяющих параметров требованиям нормативной документации, носят комплексный характер и обеспечивают техническую возможность выявления отклонений определяющих параметров технического состояния.

14.6В случае обнаружения отклонений по основным определяющим параметрам технического состояния назначают дополнительные параметры технического состояния, отражающие базовые характеристики металла несущих сборочных единиц и деталей АВО:

-механические свойства металла;

-химический состав;

-характеристики макро- и микроструктуры.

14.7 Значения твердости металла несущих сборочных единиц и деталей АВО, по данным измерений переносными приборами, должны находиться в следующих пределах:

-для сталей марок группы Сталь 20 и ее аналогов - от 120 до 170 НВ;

-для сталей марок 09Г2С, 10Г2, 14Г2, 15ХСНД, 16Г, 16ГС, 16Г2АФ, A516Gr70 - от 120 до 180 НВ;

-значения твердости металла шва и зоны термического влияния не должны превышать 229 НВ.

14.8При отсутствии отклонений определяющих параметров технического состояния принимают решение о возможности дальнейшей эксплуатации.

14.9АВО считают пригодным для дальнейшей эксплуатации, если по результатам технического диагностирования подтверждается нижеследующее:

- материальное и конструктивное исполнение АВО отвечает требованиям норм и правил для конкретных

ИС «Техэксперт: 6 поколение» Интранет Текст официально изданного документа распечатан 04.10.2019 из Базы данных"Система нормативной документации ПАО"Газпром" в составе ПСС "Техэксперт"

СТОГазпром 2-2.3-941-2015 Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО"Газпром". |

Страница 47 |

Диагностическое обслуживание объектов добычи газа. Методика обследования и диагностирования технического состояния аппаратов |

|

воздушного охлаждения объектов добычи сероводородсодержащихгаза, конденсата, нефти |

|

(утв. распоряжением ПАО"Газпром" от 22.01.2015 N 8) |

|

Применяется с 25.02.2015 |

|

условий эксплуатации и рабочей среды, в том числе по коррозионной стойкости;

-коррозионный и эрозионный износ металла не снижает несущую способность нагруженных элементов ниже расчетной, то есть определяющие параметры технического состояния АВО не достигают предельных значений их критериев;

-прочность и плотность соединений сборочных единиц и деталей АВО не ниже показателей, регламентированных технической документацией.

14.10 Структура металла по результатам металлографических исследований на образцах и репликах не должна иметь аномальных изменений по сравнению с требованиями к исходному состоянию. Механические свойства, определенные при комнатной температуре на отобранных образцах из металла сборочных единиц и деталей АВО, должны удовлетворять следующим требованиям:

-прочностные характеристики металла (временное сопротивление или условный предел текучести) не должны отличаться более чем на 5% в меньшую сторону от значений, регламентированных конструкторской, нормативной и технической документацией;

-отношение предела текучести к временному сопротивлению не должно превышать 0,65 для углеродистых сталей и 0,75 для легированных сталей;

-относительное удлинение должно быть не менее 19% для углеродистых сталей и 17% для легированных сталей;

-минимальное значение ударной вязкости при минимальной температуре эксплуатации АВО на образцах с острым надрезом должно быть не менее 25 Дж/см (2,5 кгс·м/см

(2,5 кгс·м/см ).

).

14.11При выявлении отклонений, определяющих параметры технического состояния, старший эксперт, основываясь на требованиях нормативной и конструкторской документации, основных (при необходимости и дополнительных) расчетах прочности элементов, выбирает критерии предельных состояний АВО согласно ГОСТ

Р51364, СТО Газпром 2-3.5-510, Р Газпром 2-2.3-398-2009 [8] и РД 03-421-01 [3].

14.12На основании проведенного анализа повреждений и параметров технического состояния АВО специалисты специализированной диагностической организации принимают решение либо о выбраковке сборочных единиц и деталей АВО, либо о проведении дальнейших прочностных и лабораторных исследований характеристик материалов, либо о возможности, сроках и условиях дальнейшей эксплуатации АВО.

14.13Основанием дня допуска АВО газа к дальнейшей эксплуатации является разрешающая запись руководителя работ (эксперта) в паспорте АВО газа о выполненном обследовании с указанием разрешенных рабочих параметров.

14.14При отсутствии паспорта на конкретный АВО газа проводят работы по восстановлению его паспорта в соответствии с требованиями ГОСТ 30872 и Р Газпром 2-2.3-398-2009 [8]. Запись делают в восстановленный паспорт.

15 Определение остаточного ресурса. Требования к методам и алгоритмам оценки работоспособности и срокам продления эксплуатации аппаратов воздушного охлаждения

15.1При оценке состояния АВО как "исправное" или "работоспособное" выполняют расчет остаточного ресурса сборочных единиц и деталей АВО, назначение нового срока эксплуатации и регламента контроля технического состояния в течение этого срока.

15.2Оценка остаточного ресурса проводится по определяющим параметрам технического состояния, в качестве которых принимаются параметры выявленных механизмов развития повреждений, воздействие которых может привести сборочные единицы и детали АВО в неработоспособное или предельное состояние.

ИС «Техэксперт: 6 поколение» Интранет Текст официально изданного документа распечатан 04.10.2019 из Базы данных"Система нормативной документации ПАО"Газпром" в составе ПСС "Техэксперт"

СТОГазпром 2-2.3-941-2015 Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО"Газпром". |

Страница 48 |

Диагностическое обслуживание объектов добычи газа. Методика обследования и диагностирования технического состояния аппаратов |

|

воздушного охлаждения объектов добычи сероводородсодержащихгаза, конденсата, нефти |

|

(утв. распоряжением ПАО"Газпром" от 22.01.2015 N 8) |

|

Применяется с 25.02.2015 |

|

15.3 Выявленные механизмы развития повреждений и их определяющие параметры устанавливаются в процессе технического диагностирования и анализа результатов.

Виды предельных состояний и их критерии, а также закономерности изменения определяющих параметров технического состояния определяются экспертом, проводящим расчет остаточного ресурса, на основании анализа результатов диагностирования сборочных единиц и деталей АВО, рекомендаций конструкторской, нормативной и технической документации, опыта эксплуатации аналогичных (сходных) типов АВО, результатов научно-исследовательских и экспериментальных работ.

15.4Для определения технического состояния и оценки срока дальнейшей эксплуатации АВО могут использоваться критерии, приведенные в РД 03-421-01 [3] для сосудов, работающих под давлением.

15.5Остаточный срок службы сборочных единиц и деталей АВО, подвергающихся действию коррозии

(эрозии  ), вычисляют по формуле

), вычисляют по формуле

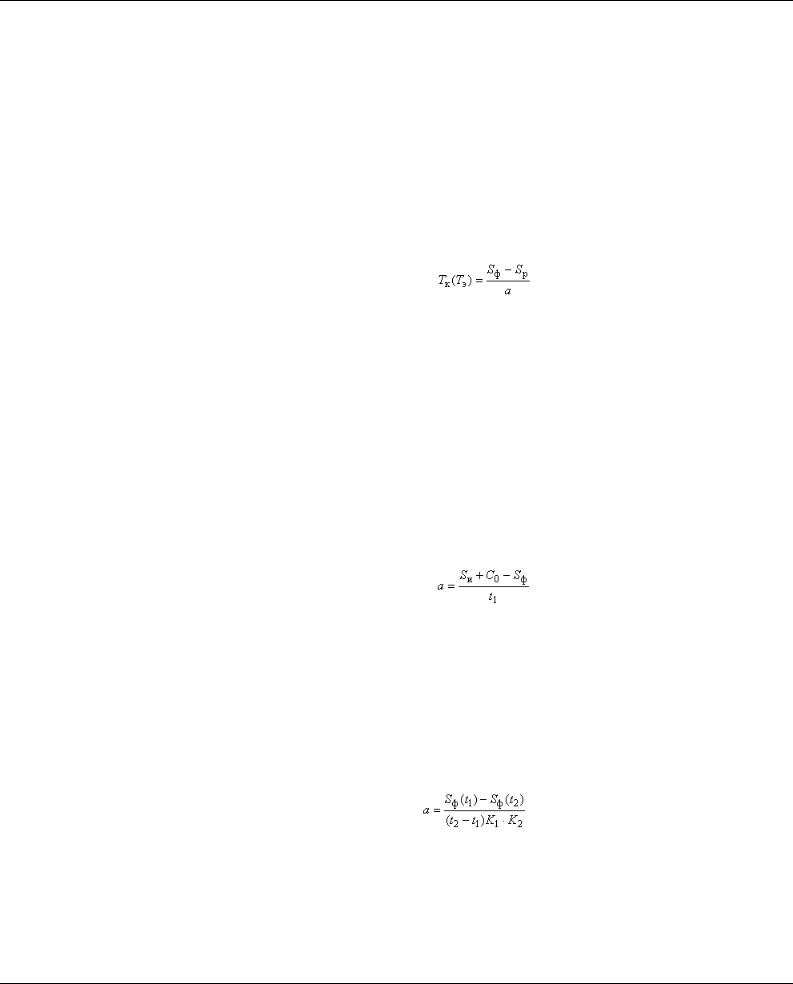

, |

(15.1) |

где  - фактическая (измеренная при техническом диагностировании) минимальная толщина стенки сборочной

- фактическая (измеренная при техническом диагностировании) минимальная толщина стенки сборочной

единицы (детали), мм;  - расчетная толщина стенки сборочной единицы (детали), мм;

- расчетная толщина стенки сборочной единицы (детали), мм;

- скорость равномерной коррозии (эрозионного износа), мм/год.

- скорость равномерной коррозии (эрозионного износа), мм/год.

Формулу (15.1) используют, если число замеров  толщин стенок сборочных единиц и деталей за время эксплуатации АВО не превышает трех.

толщин стенок сборочных единиц и деталей за время эксплуатации АВО не превышает трех.

15.6 Скорость равномерной коррозии (если после проведения обследования имеется только одно измерение (значение) контролируемого параметра  , полученное при рассматриваемом обследовании) вычисляют по

, полученное при рассматриваемом обследовании) вычисляют по

формуле

, |

(15.2) |

где  - исполнительная толщина стенки сборочной единицы (детали), мм;

- исполнительная толщина стенки сборочной единицы (детали), мм;  - плюсовой допуск на толщину стенки, мм;

- плюсовой допуск на толщину стенки, мм;

- время от момента начала эксплуатации до момента обследования, лет.

- время от момента начала эксплуатации до момента обследования, лет.

15.7 Если после проведения очередного технического диагностирования имеются два измерения контролируемого параметра  ,

,  , то скорость коррозии

, то скорость коррозии  вычисляют по формуле

вычисляют по формуле

, |

(15.3) |

где  - фактическая толщина стенки, определенная при первом обследовании, мм;

- фактическая толщина стенки, определенная при первом обследовании, мм;  - фактическая толщина стенки, определенная при втором обследовании, мм;

- фактическая толщина стенки, определенная при втором обследовании, мм;

- время от момента начала эксплуатации до момента первого обследования, лет;

- время от момента начала эксплуатации до момента первого обследования, лет;

- время от момента начала эксплуатации до момента второго обследования, лет;

- время от момента начала эксплуатации до момента второго обследования, лет;

ИС «Техэксперт: 6 поколение» Интранет Текст официально изданного документа распечатан 04.10.2019 из Базы данных"Система нормативной документации ПАО"Газпром" в составе ПСС "Техэксперт"

СТОГазпром 2-2.3-941-2015 Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО"Газпром". |

Страница 49 |

Диагностическое обслуживание объектов добычи газа. Методика обследования и диагностирования технического состояния аппаратов |

|

воздушного охлаждения объектов добычи сероводородсодержащихгаза, конденсата, нефти |

|

(утв. распоряжением ПАО"Газпром" от 22.01.2015 N 8) |

|

Применяется с 25.02.2015 |

|

|

|

- коэффициент, учитывающий отличие средней ожидаемой скорости коррозии (эрозии) от гарантированной скорости коррозии (эрозии) с доверительной вероятностью

- коэффициент, учитывающий отличие средней ожидаемой скорости коррозии (эрозии) от гарантированной скорости коррозии (эрозии) с доверительной вероятностью  0,7

0,7 0,95;

0,95;

- коэффициент, учитывающий погрешность определения скорости коррозии (эрозии) по линейному закону

- коэффициент, учитывающий погрешность определения скорости коррозии (эрозии) по линейному закону

от скорости коррозии, рассчитанной по более точным (нелинейным) законам изменения контролируемого параметра.

15.8 Коэффициенты  и

и  выбираются на основе анализа результатов расчета скорости коррозии (эрозии)

выбираются на основе анализа результатов расчета скорости коррозии (эрозии)

для аналогичных сборочных единиц и деталей АВО, эксплуатирующихся в идентичных и (или) близких к ним условиях. При отсутствии данных для такого анализа значения коэффициентов  и

и  принимают в пределах

принимают в пределах

0,5-0,75;

0,5-0,75;  0,75-1,0. При этом большие значения

0,75-1,0. При этом большие значения  и

и  принимаются при незначительной фактической

принимаются при незначительной фактической

скорости коррозии (эрозии) (меньше 0,1 мм/год) и при общей величине коррозии (эрозии), не превышающей проектную прибавку на коррозию (3 мм); меньшие значения  и

и  принимаются при значительной скорости

принимаются при значительной скорости

коррозии (эрозии) и при общей величине коррозии, превышающей проектную прибавку на коррозию.

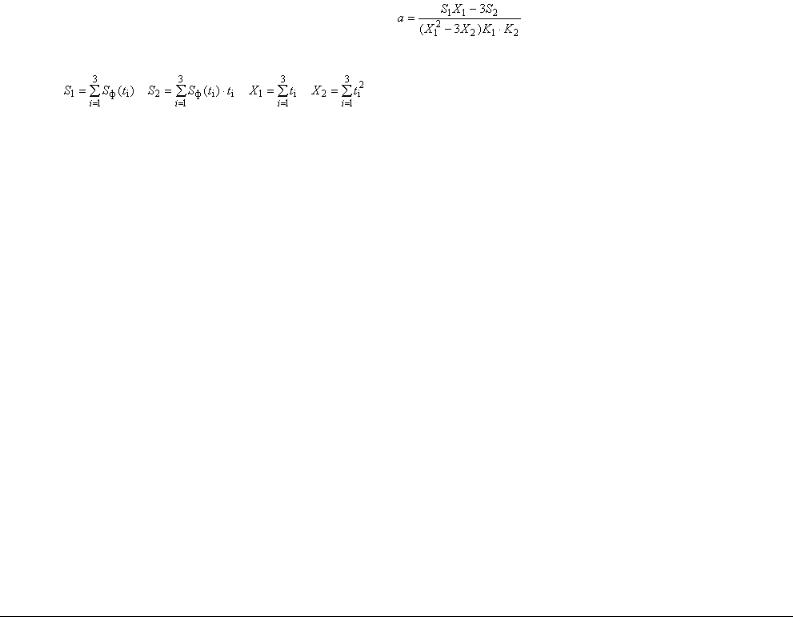

15.9 Если после проведения очередного диагностирования имеются три значения контролируемого параметра  ,

,  ,

,  , полученные при обследованиях в моменты времени

, полученные при обследованиях в моменты времени  ,

,  ,

,  , то скорость

, то скорость

коррозии  вычисляют по формуле

вычисляют по формуле

, |

(15.4) |

где |

; |

; |

; |

. |

15.10 Остаточный ресурс АВО, эксплуатируемых в условиях малоциклового нагружения, определяют допустимым числом циклов нагружения  , которое определяют из расчета на малоцикловую прочность согласно ГОСТ Р 52857.6 и ГОСТ 25859. Малоцикловым нагружением считается нагружение с количеством главных циклов нагружения от действия давления, температурных деформаций или других видов нагружений до 10

, которое определяют из расчета на малоцикловую прочность согласно ГОСТ Р 52857.6 и ГОСТ 25859. Малоцикловым нагружением считается нагружение с количеством главных циклов нагружения от действия давления, температурных деформаций или других видов нагружений до 10 . Остаточный ресурс в этом случае определяется в соответствии с рекомендациями РД 03-421-01 [3]. Если

. Остаточный ресурс в этом случае определяется в соответствии с рекомендациями РД 03-421-01 [3]. Если

сборочные единицы и детали АВО эксплуатируются в условиях многоциклового нагружения, то количество циклов нагружения составляет 10 10

10 . Допускаемое количество циклов может быть определено с

. Допускаемое количество циклов может быть определено с

помощью зависимостей, приведенных в нормах расчета на прочность оборудования и трубопроводов атомных энергетических установок ПНАЭ Г-7-002-86 [20].

15.11 Процесс деградации параметров технического состояния сборочных единиц и деталей АВО определяется снижением показателей ряда механических свойств конструкционных материалов, в том числе:

- минимального значения временного сопротивления (предела прочности) при расчетной температуре,

- минимального значения временного сопротивления (предела прочности) при расчетной температуре,

МПа (кгс/мм );

);

- минимального значения предела текучести при расчетной температуре, МПа (кгс/мм

- минимального значения предела текучести при расчетной температуре, МПа (кгс/мм );

);

- относительного удлинения образца при статическом разрушении при растяжении при расчетной температуре, %;

- относительного удлинения образца при статическом разрушении при растяжении при расчетной температуре, %;

- относительного сужения поперечного сечения образца при статическом разрушении при растяжении при расчетной температуре, %;

- относительного сужения поперечного сечения образца при статическом разрушении при растяжении при расчетной температуре, %;

- ударной вязкости, кДж/м

- ударной вязкости, кДж/м (кгс·см).

(кгс·см).

15.12 Деградация механических свойств материалов сборочных единиц и деталей АВО по причине воздействия на них кислых (сероводородсодержащих) сред может являться ключевым параметром,

ИС «Техэксперт: 6 поколение» Интранет Текст официально изданного документа распечатан 04.10.2019 из Базы данных"Система нормативной документации ПАО"Газпром" в составе ПСС "Техэксперт"

СТОГазпром 2-2.3-941-2015 Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО"Газпром". |

Страница 50 |

Диагностическое обслуживание объектов добычи газа. Методика обследования и диагностирования технического состояния аппаратов |

|

воздушного охлаждения объектов добычи сероводородсодержащихгаза, конденсата, нефти |

|

(утв. распоряжением ПАО"Газпром" от 22.01.2015 N 8) |

|

Применяется с 25.02.2015 |

|

определяющим техническое состояние АВО.

Рекомендации по определению остаточного ресурса сборочных единиц и деталей АВО по изменению сопротивления сероводородному коррозионному растрескиванию под напряжением, коррозионных и механических характеристик металла приведены в приложении Г.

15.13 В тех случаях, когда прогнозирование ресурса осуществляют по результатам выборочного контроля параметров, имеющих некоторый естественный разброс, при определении остаточного ресурса рассчитывают средний и гамма-процентный остаточные ресурсы.

Средний ресурс представляет собой наиболее вероятное (ожидаемое) значение ресурса, по которому можно планировать необходимые затраты на ремонт или замену сборочных единиц (деталей) АВО.

Гамма-процентный ресурс определяет минимальное значение ресурса, которое способен отработать АВО при обеспечении нормативных запасов прочности с доверительной вероятностью  , достаточно близкой к единице.

, достаточно близкой к единице.

Доверительную вероятность  выбирают из условия

выбирают из условия  0,90. Вероятность выхода параметров технического состояния за пределы нормативных значений

0,90. Вероятность выхода параметров технического состояния за пределы нормативных значений  , при реализации которой потребуется остановка АВО для проведения внепланового диагностирования, должна учитываться при определении сроков и условий дальнейшей эксплуатации АВО.

, при реализации которой потребуется остановка АВО для проведения внепланового диагностирования, должна учитываться при определении сроков и условий дальнейшей эксплуатации АВО.

15.14 Требования к определению срока безопасной эксплуатации АВО газа по результатам АЭК приведены в таблицах 15.1 и 15.2.

Таблица 15.1 - Определение срока безопасной эксплуатации АВО при первичном АЭК

Классификация источника |

Подтверждение источника АЭ другими |

|

Максимально возможный срок |

АЭК по ПБ 03-593-03 [10] |

методами НК |

|

безопасной эксплуатации, лет (дата |

|

|

|

следующей ЭПБ) |

Не выявлен или пассивный |

Не учитывается |

8 |

- срок следующей ЭПБ |

(I) |

|

4 |

- обязательный повторный АЭК |

|

|

||

Активный (II) по ПБ 03-593-03 |

Наличие источника АЭ не |

4 |

- срок следующей ЭПБ |

[10] |

подтверждается другими методами НК |

2 |

- обязательный повторный АЭК |

|

|

||

|

Наличие источника АЭ подтверждается |

4 |

- срок следующей ЭПБ |

|

другими методами НК |

1 |

- обязательный повторный АЭК |

|

|

||

Критически (III) или |

Необходимо определить местоположение |

0 |

(вывод из эксплуатации в ремонт) |

катастрофически активный |

и тип дефекта для определения объема |

|

|

(IV) |

ремонтных работ |

|

|

Таблица 15.2 - Определение срока безопасной эксплуатации АВО при повторном и последующих АЭК аппарата

Классификация источника |

Подтверждение источника АЭ другими |

Максимально возможный срок |

АЭК по ПБ 03-593-03 [10] |

методами НК |

безопасной эксплуатации, лет (дата |

|

|

следующей ЭПБ) |

Не выявлен или пассивный |

Не учитывается |

4 - срок следующей ЭПБ |

(I) |

|

|

Активный (II) по ПБ 03-593- |

Активность источника АЭ ниже, чем при |

4 - срок следующей ЭПБ |

03 [10] |

предыдущем АЭК, или отсутствует |

|

ИС «Техэксперт: 6 поколение» Интранет Текст официально изданного документа распечатан 04.10.2019 из Базы данных"Система нормативной документации ПАО"Газпром" в составе ПСС "Техэксперт"