- •Оглавление

- •Введение

- •1.Экологическая безопасность как основа эффективного развития технологий

- •1.1. Понятие экологической безопасности предприятий

- •1.2. Последствия несоблюдения принципов экологической безопасности

- •1.3. Способы поддержания и создания условий для экологической безопасности

- •2.Экологическая безопасность атмосферы

- •2.1. Аппараты сухой и мокрой очистки газа

- •2.2. Электрофильтры

- •2.3. Выбор технологии газоочистки

- •2.4. Классификация способов газоочистки

- •2.5. Абсорбционная очистка газов

- •2.6. Адсорбционная очистка газов

- •2.7. Конденсационная очистка и термоокисление

- •2.8. Фильтры

- •3.Экологическая безопасность гидросферы

- •3.1. Источники загрязнения вод на тэс и аэс

- •3.2. Основные направления использования воды на тэс и классификация источников загрязнения.

- •3.3. Системы оборотного водоснабжения

- •3.4. Методы очистки сточных вод тэс

- •3.5. Метантенки как эффективный способ для переработки сточных вод

- •4.Экологическая безопасность литосферы

- •4.1. Классификация твердых отходов

- •4.2. Утилизация твердых отходов тэц

- •4.3. Утилизация твердых отходов очистных сооружений

- •5.Экологическая безопасность аэс

- •5.1. Классификация отходов аэс

- •Некоторые биологически значимые твердые продукты деления при работе ядерного реактора

- •5.2. Очистка газов на аэс

- •5.3. Сбор и удаление отходов на аэс

- •6. Альтернативные источники энергии

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

4.2. Утилизация твердых отходов тэц

Для электростанций, сжигающих твердое топливо, характерным является наличие значительных площадей земли, занятых под золошлакоотвалы. В Российской Федерации на конец 2013 года эти площади превысили 28 тыс. га. В настоящее время в золоотвалах находится около 1,8 млрд т золошлаков ТЭС. Площади, выделяемые для организации золошлакоотвалов должны обеспечивать работу электростанции не менее 25 лет. Вместимость золошлакоотвалов предусматривается достаточной для работы электростанции в течение 5 лет после ввода ее на проектную мощность. Необходимая площадь отчуждения для отвалов строящихся ТЭС оценивается по годовому выходу золошлакового материала и составляет 200 – 500 га при выходе шлака и золы более 1500 тыс. т/год. Максимальная высота золошлакоотвала 35 – 40 м.

Основная часть отходов складируется в золоотвалах без какой‑либо очистки. Часть золоотвалов по мере урбанизации территории оказывается в районах жилой застройки. Пыление и фильтрация золоотвалов создают повышенную опасность и для здоровья населения, и для окружающей среды. Особую опасность представляют золоотвалы, расположенные вблизи рек и бассейнов – из‑за возможного прорыва дамб. При этом, по оценке экспертов, затраты на строительство нового золоотвала составляют свыше миллиарда рублей, а суммарная стоимость сооружения золоотвалов и систем гидрозолоудаления достигает 12 – 17 процентов стоимости ТЭС.

В ряде случаев из-за пыления были закрыты расположенные вблизи ТЭС золоотвалы, на которые еще имелась возможность складировать золошлаки в течение длительного времени. В результате пришлось строить новые дорогостоящие золоотвалы на значительном расстоянии от ТЭС. Однако это не устранило загрязнения атмосферы и литосферы, а перенесло его на сельскохозяйственные угодья.

Высокодисперсные грунты наряду с низкой фильтрацией обладают способностью поглощать токсичные элементы, поэтому в некоторых случаях для адсорбции вредных веществ в течение всего периода эксплуатации золоотвала достаточно активности таких грунтов.

Исследования и расчеты рассеивания золы, поступающей в атмосферу с поверхности золошлакоотвала, показывают, что при сильном ветре концентрация золы, превышающая предельно допустимую, может наблюдаться на расстоянии до 4 км от кромки отвала. Для исключения негативного влияния отработанных карт золошлакоотвалов на окружающую природную среду проводится их рекультивация (консервация).

Одной из наиболее серьезных и сложных проблем является защита подземных и поверхностных вод от загрязнения токсичными химическими элементами и их соединениями, содержащимися в оборотных и фильтрационных водах золоотвалов.

Чтобы обеспечить максимальное ослабление неблагоприятного воздействия фильтрационной воды на грунтовый поток, необходимо правильно выбрать место расположения золоотвала.

Предпочтение отдается площадкам, состоящим из высокодисперсных грунтов с низкой водопроницаемостью и максимальным удалением их от водоемов и водотоков.

Для контроля за эксплуатацией золоотвалов и уровнем фактических загрязнений подземных вод во всех проектах вновь сооружаемых и наращиваемых золоотвалов необходимо предусматривать комплекс наблюдательных скважин, которые размещают в створах, идущих от наиболее вероятных источников загрязнения (золоотвалов, бассейнов осветленной воды) до открытых водоисточников или водозаборов. Наблюдательные скважины оборудуются пьезометрами для контроля за уровнем грунтовых вод, с их помощью проводится отбор проб для химического анализа на загрязняющие и регламентируемые компоненты. Регулярный контроль за скважинами позволяет следить за изменением химического состава грунтовых вод и продвижением фронта загрязнения, а также оценивать эффективность работы противофильтрационных и дренажных устройств золоотвала.

Для уменьшения утечки фильтрационной воды из золоотвалов применяют экранированные ложа отвалов. Концентрация токсичных веществ в водоемах после сброса в них вод гидрозолоудаления не должна превышать ПДК.

Проведенные российскими специалистами исследования о воздействии на окружающую среду золы с повышенным содержанием оксида кальция показали, что в зонах интенсивного осаждения золы длительное ее воздействие изменило реакцию почвенных растворов со слабокислой на слабощелочную, способствовало накоплению в почве повышенного содержания кальция, железа и магния, уменьшило содержание органического углерода, т.е. произошло существенное изменение свойств почвы, что не могло не сказаться на растительном мире.

На таких почвах деревья интенсивнее поглощают магний, железо и медь и испытывают недостаток в марганце и барии, что ведет к нарушению обменных процессов.

Золошлаковые материалы имеют хорошую перспективу широкого применения в целях ресурсосбережения. При этом нужно учитывать, что золошлаковые материалы представляют собой ценное минеральное сырье, которое можно использовать в металлургии, строительной индустрии, при сооружении дорог, в сельском хозяйстве и др.

|

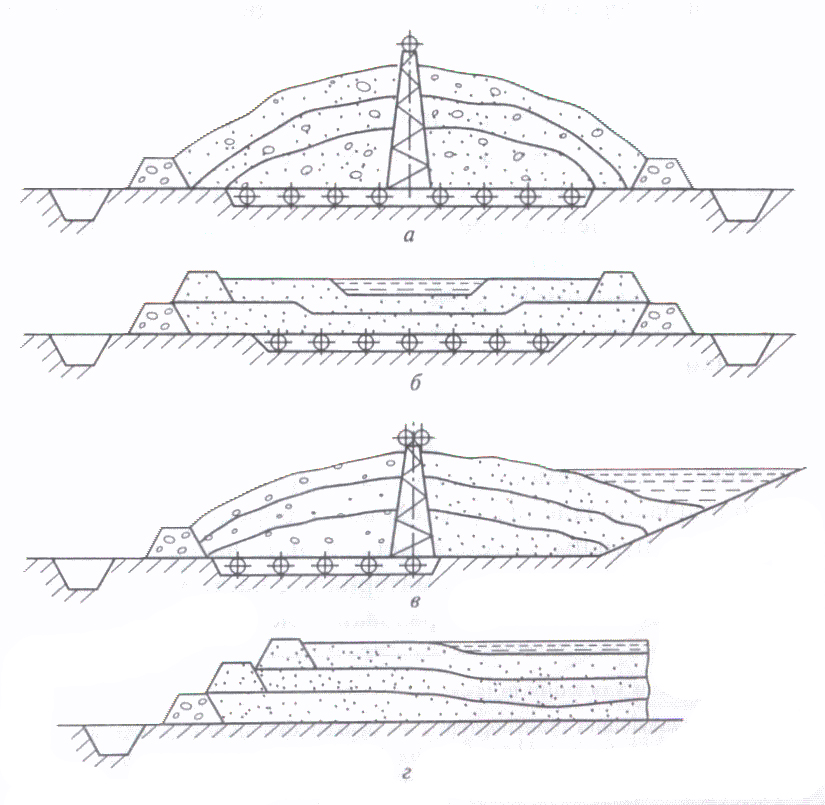

Рис. 73. Схемы золошлакоотвалов ТЭС: а – дренированный, образованный надводным намывом; б – дренированный с прудом инфильтрации; в – комбинированный с дренированной зоной и отстойным прудом; г – с поярусным отвалованием из золошлакового материала |

Существует до 300 технологий, основанных на использовании золошлаковые материалы.

По химическому, гранулометрическому и фазово-минералогическому составу золошлаковые материалы во многом идентичны природному сырью. Это позволяет использовать их для производства строительных материалов и изделий самой широкой номенклатуры: портландцемента, смешанных и бесцементных вяжущих, обжиговых и безобжиговых заполнителей, стеновых материалов (силикатного и глинозольного кирпича, керамических камней, плитки, пенокерамики) и др.

Наиболее качественной для практического применения является зола уноса сухого отбора, поскольку она всегда отсортирована по фракциям с помощью электрических полей электрофильтров. Такая зола может храниться в сухом виде и применяться в производстве без дополнительной подготовки.

На основании исследований многих ТЭС, сжигающих топливо различных угольных месторождений, все золошлаковые материалы в зависимости от состава можно разделить на три группы: активные, скрытно активные и инертные.

В пределах этих групп золошлаковые материалы распределены по форме содержания кальция в оксиде: общий, свободный, связанный в сульфаты и входящий в состав клинкерных минералов.

Золошлаковые материалы первой группы (активные) способны к самостоятельному твердению, поэтому их можно использовать взамен цемента для устройства оснований из укрепленных грунтов и местных малопрочных каменных материалов. Способностью к самостоятельному твердению обладает только зола уноса сухого отбора. Ее называют самостоятельным медленно твердеющим вяжущим, от портландцемента она отличается меньшим содержанием клинкерных минералов, отсутствием алита, содержанием минералов низкой активности, извести, ангидрита и полуводного гипса, округлых сплавившихся частиц, оксидов щелочноземельных металлов, наличием стеклообразной фазы и органических веществ, что определяет замедленную гидратацию и замедленное по сравнению с укрепленными портландцементом твердение укрепляемых ею материалов.

Активная зола-уноса сухого отбора может быть использована в качестве минерального порошка в производстве пористого и высокопористого асфальтобетона и в горячих и теплых смесях для плотного асфальтобетона, а также в бетонах, применяемых для строительства покрытий и оснований дорог.

Золошлаковые материалы второй группы (скрытно активные) можно также применять для производства асфальтобетона совместно с цементом или в качестве добавок к нему в целях его экономии.

Что касается наиболее распространенных золошлаковые материалы третьей группы (инертных), то они в качестве техногенного грунта могут служить материалом для сооружения земляного полотна, а также для устройства оснований из этих золошлаковые материалы или их смесей с песком, укрепленных цементом.

Золошлаковые материалы не подлежат обязательной сертификации. Однако предприятия, использующие золошлаковые материалы, для сертификации своей конечной продукции, как правило, должны иметь данные по радиоактивности золошлаковые материалы. В своем большинстве золошлаковые материалы не радиоактивны. Повышенная же радиоактивность некоторых видов углей после высокотемпературной обработки в топках котлов может снижаться до фонового уровня.

Использование золы – уноса сухого отбора и золошлаковых материалов отвалов гидроудаления. Очень широк диапазон использования золошлаковых материалов в бетонах: от гидротехнического бетона, в котором сухая зола применяется как заменитель части цемента (до 25 %), до шлакобетона и стеновых блоков из него, в которых в качестве мелкого и крупного заполнителя используются зола и шлак из отвалов и текущего выхода.

В настоящее время развивается очень важное направление применения золошлаковой смеси с целью частично или полностью заменить природный крупный и мелкий заполнитель (песок) в тяжелом бетоне, используемом на предприятиях по производству сборных железобетонных изделий и конструкций, в связи с появлением в ряде районов острого дефицита в таком заполнителе.

Введением золошлаков в бетоны различных видов дает следующие технико – экономические эффекты:

улучшение технологических свойств бетонных смесей и сокращение времени и энергозатрат, связанных с укладкой и уплотнением бетонных смесей;

улучшение качества лицевой поверхности изделий, обеспечение нормативных показателей по прочности и морозостойкости при сокращении расхода цемента на 10 – 30% (50 – 150 кг/м3) для всех видов бетонов;

снижение себестоимости благодаря сокращению расхода более дорогостоящего мелкого природного заполнителя и его частичной или полной замене золошлаками (определяется конкретными ценовыми показателями на строительный песок и золошлаковую смесь в данном регионе).

В отечественной практике применения золы в бетонах предпочтение отдается использованию низкокальциевых зол, образующихся при сжигании каменного угля. Эти золы менее гидратически активны, чем высоко-кальциевые, но имеют относительно более стабильный и однородный химический и зерновой состав и не оказывают отрицательного влияния на равномерность изменения объема смешанного вяжущего вещества.

Высококальциевые золы можно применять после предварительной переработки, которая сводится к гашению свободного оксида кальция или к дальнейшему размолу золы.

Высококальциевые золы обладают бесспорными преимуществами для более широкого их использования: низкая водопотребность (на уровне или ниже водопотребности цементов), малое, обычно до 3 %, содержание частиц несгоревшего топлива, более высокая морозостойкость бетона с добавками высококальциевой золы, чем с добавками низкокальциевой.

Весьма эффективно использование золы для производства ячеистых бетонов так называемых пенобетонов, газозолобетонов и ячеистых золошлакобетонов. Использование золы и шлака ТЭС в качестве выгорающих и отощающих добавок при производстве красного (обжигового) кирпича позволяет повысить массообменные характеристики сырца и ускорить процесс сушки с одновременным снижением расхода топлива (на 20 – 40 %), повысить прочность кирпича и снизить долю брака после сушки и обжига.

В силикатном производстве кирпича достигается значительная экономия извести (до 20 %) при одновременном повышении прочности сырца и самого кирпича после термообработки.

Применение золошлаковых материалов в промышленности строительных материалов позволяет использовать всю номенклатуру существующего оборудования, как правило, без каких-либо дополнительных доработок.

Золошлаковые материалы можно использовать для производства легких заполнителей, таких, как золоаглопоритовый гравий и щебень, зольный гравий, безобжиговый зольный гравий, шлакозит и др.

На основании многочисленных исследований создана база и накоплен промышленный опыт применения золы и шлака ТЭС в производстве цемента. Применение золы и шлака идет по двум основным направлениям — в качестве активной добавки к цементу и в качестве алюмосиликатного компонента цементной сырьевой шихты. Пылевидные золы, получаемые при сжигании углей, могут быть использованы в качестве активной добавки при производстве обычного портландцемента (добавка золы 15 – 30 %).

Перспективной является технология производства сухих строительных смесей с использованием золы-уноса. При этом на заводах железобетонных изделий вместо цемента и песка для производства бетона и строительных растворов может быть применена сухая строительная смесь, что позволит использовать существующие бетоносмесительные узлы без какой-либо доработки.

Экономия природных инертных и традиционных вяжущих материалов в дорожном строительстве может быть достигнута применением золошлаковых материалов. Можно выделить следующие области применения золошлаковых материалов ТЭС в строительстве автомобильных дорог:

А. Золы-уноса могут быть использованы в качестве:

самостоятельного медленно твердеющего вяжущего для устройства оснований дорожных покрытий из укрепленных грунтов и каменных материалов;

активной гидратической добавки в сочетании с цементом или известью для устройства тех же оснований,

материала, заменяющего минеральный порошок при приготовлении асфальтобетонных смесей;

добавки, заменяющей часть цемента и заполнителя при приготовлении тяжелого бетона и раствора.

Б. Золошлаковые смеси гидроудаления могут быть использованы в качестве:

техногенного грунта для сооружения дорожных насыпей; материала, укрепленного цементом или другими вяжущими, для устройства оснований и дополнительных слоев дорожных покрытий;

малоактивной гидратической добавки к извести при приготовлении золоизвестковых вяжущих для укрепления грунтов и каменных материалов;

материала, заменяющего минеральный порошок и частично песок при приготовлении асфальтобетона;

заполнителя при приготовлении тяжелого песчаного бетона.

Результаты укрепления цементом золошлаковых смесей гидроудаления показывают, что эти смеси при взаимодействии с цементом проявляют скрытую активность, что выражается в весьма существенном их отличии от естественных грунтов — твердении, замедленном во времени, но при значительно меньшем количестве цемента. С увеличением расстояния участка отвала, из которого берется золошлаковая смесь, от места слива золопульпы, увеличивается количество цемента, требуемое для получения материала I—II классов прочности.

Экономия цемента при укреплении им золошлаковых смесей по сравнению с его расходом при укреплении естественных песчаных грунтов составляет 25—30 %. При этом обеспечивается достижение аналогичных или, более высоких показателей прочности и морозостойкости смесей в соответствии с действующими требованиями.

При использовании золошлаковых материалов в дорожном строительстве применяется традиционная дорожно-строительная техника.

В результате плавления минеральных компонентов при сжигании углей, последующего дробления расплава в газовом потоке на отдельные мельчайшие капли и раздувания последних благодаря увеличению газовых включений в составе золы-уноса образуется микросфера (ценосфера). Микросфера — полые стекловидные шарики, имеющие ряд ценных специфических свойств, обеспечивающих их применение в самых различных областях. Благодаря правильной сферической форме и низкой плотности микросферы могут служить прекрасным наполнителем для самых разнообразных изделий.

В настоящее время наиболее широкое применение микросферы нашли:

легкий заполнитель пластмасс, резины, красок, бумаги;

легкий жаропрочный заполнитель стройматериалов и керамических изделий;

теплозащитный материал (в том числе для жаропрочного покрытия космических кораблей);

легкий заполнитель электроизоляционных материалов;

катализатор в нефтепереработке;

сорбент для ликвидации нефтепродуктов на поверхности воды;

пожаротушитель легковозгораемых материалов;

почвенный слой для быстрого выращивания растений методом гидропоники;

наполнитель для эмульсионных взрывчатых веществ.

В качестве примера использования золошлаковых материалов при производстве высоко-экономичных и эффективных в эксплуатации изделий назовем применение ЗШМ в производстве контактных щеток электродвигателей с целью уменьшить расход графитовых материалов. Российскими специалистами запатентована высокоэффективная технология применения золы в производстве медно-графитовых контактных вставок для пантографов троллейбусов, трамваев и электропоездов.

Следует отметить, что средний мировой уровень утилизации (переработки и использования) золошлаковых материалов от 60 до 100 % годового выхода золошлаков. Лидером в данном направлении являются Германия (99% отходов переработано) и Китай (97% отходов переработано).

Для снижения негативного воздействия золошлакоотвалов на природу и человека возможна рекультивация отработанных полигонов для предотвращения загрязнения водного и воздушного бассейнов путем соответствующей обработки. Это например, нанесение слоя грунта, насаждение кустарников, деревьев и трав и пр.

В целом, золошлаки — это относительно чистые материалы без органических веществ. Присутствует по сути лишь азот, фосфора и калия крайне мало. Это приводит к тому, что зарастание шлакоотвала может растянуться на 10 – 15 лет. С целью ускорения процесса применяют рекультивацию земель.

Следует подчеркнуть, что чаще всего рекультивация золоотвалов не может вернуть изъятые под них площади в первоначальное состояние. В большинстве случаев экономически и экологически нецелесообразна сельскохозяйственная рекультивация в целях производства товарной продукции растениеводства или выращивания кормов для скота. Для обеспечения экологической чистоты товарной продукции или кормов необходимо уложить на отвал огромный объем грунта и плодородной почвы (слоем толщиной не менее 1 м), так что выращенная продукция становится явно убыточной, а разработка и перемещение плодородной почвы и грунта для укрытия отвала создают новые площади нарушенных земель. Ограничены также возможности использования территории рекультивированного золоотвала для выпаса скота, так как это связано с опасностью нарушения поверхностного слоя и его ветровой эрозии.

Основными направлениями рекультивации нарушенных земель являются:

биологическая или техническая консервации нарушенных земель при негативном влиянии последних на окружающую среду и невозможности дальнейшего использования;

приведение нарушенных земель в состояние, пригодное для гражданского и промышленного строительства, перевода земель в земли сельскохозяйственного назначения.

Санитарно-гигиеническая рекультивация (консервация) — основной вид восстановления отработанного золошлакоотвалов. Как правило, такую рекультивацию проводят в два этапа: технический и биологический.

Технический этап рекультивации предусматривает выравнивание поверхности и покрытие сверху грунтом. Наиболее рационален гидравлический способ транспортировки и распределения органического материала по поверхности золошлакоотвала, использующий золошлакопроводы или самотечные лотки, имеющиеся на золошлакоотвале.

Биологический этап рекультивации включает в себя внесение в покрывающую золошлаковую почву минеральных или органических удобрений, посев злаковых или бобовых культур или многолетних трав, посадку деревьев и кустарников.

Для снижения поступления в атмосферу золы с отработанного золошлакоотвала устраивают посадку пылезащитных лесополос.

Сельскохозяйственную рекультивацию следует проводить только при остром недостатке земель, пригодных для выращивания растений. Растения, произрастающие на золошлакоотвале, поверхность которого не покрыта или покрыта недостаточно мощным слоем почвы, не предотвращающим проникновения корней растений в золу, могут накапливать в биомассе большое количество микроэлементов, концентрация которых может достигать потенциально опасного уровня для животных, пасущихся на подножном корму, и для человека. Следует учитывать, что при проведении сельскохозяйственной рекультивации потребуется значительный объем плодородного или потенциально плодородного грунта (от 5 до 20 тыс. м3 на 1 га золошлакоотвала) и большое количество минеральных удобрений (до 500 кг/га).