- •1.6. Технология сварки различных металлов и сплавов

- •1.6.1. Свариваемость металлов и сплавов

- •1.6.2. Сварка углеродистых и легированных сталей

- •1.7. Пайка металлов и сплавов

- •1.7.1. Сущность процесса и материалы для пайки

- •1.7.2. Способы пайки

- •1.8. Технологичность сварных соединений

- •1.8.1. Понятие технологичности

- •1.8.2. Выбор металла сварных соединений

- •1.8.3. Выбор типа сварного соединения

- •1.8.4. Выбор формы свариваемых элементов

- •1.8.5. Выбор вида сварки

- •1.8.6. Выбор способа уменьшения сварочных деформаций и напряжений

- •2.2. Стандартные характеристики работоспособности сварных соединений

- •2.3. Характеристики работоспособности сварных соединений и методы их определения

- •2.4. Сопротивление сварных соединений зарождению разрушений при динамическом нагружении

- •2.5. Сопротивление сварных соединений распространению разрушений

- •2.6. Требования к заводским сварным соединениям

- •2.7. Некоторые требования к кольцевым швам магистральных трубопроводов

- •Заключение

- •Библиографический список

- •Оглавление

- •1.6. Технология сварки различных металлов и сплавов 61

- •1.6.1. Свариваемость металлов и сплавов 61

- •Часть 2

- •3 94026 Воронеж, Московский просп., 14

2.6. Требования к заводским сварным соединениям

Заводские швы труб вследствие локальной концентрации напряжений и деформаций, вызванных конфигурацией соединения и трубы, возможными дефектами в металле шва, механической неоднородностью свойств сварного соединения, часто являются определяющими элементами работоспособности газонефтепродуктов. Наиболее вероятным источником возникновения разрушения, как показал анализ отказов при предпусковых испытаниях, являются продольные швы, так как перечисленные выше источники напряжений ориентированы в них перпендикулярно к направлению главных растягивающих напряжений. Зародившаяся в хрупкой зоне сварного соединения трещина может легче, чем в вязком основном металле, достичь критических размеров, требуемых для распространения разрушения. Требования по ударной вязкости и пластичности сварных соединений наряду с требованиями их статической равнопрочности, к форме и размерам усиления являются определяющими с точки зрения предупреждения разрушений. Обязательным является также испытание труб на заводе под гидравлическим внутренним давлением, значение которого несколько выше испытательного на трассе. Кроме того, в отдельных случаях проводят гидравлические испытания труб до разрушения.

Уменьшить степень механической неоднородности сварных соединений, обеспечить устойчивую технологию сварки и стойкость соединений против образования холодных трещин можно путем выбора соответствующей стали для труб, сварочных материалов и режимов сварки. Обычно пользуются корреляционной связью между закаливаемостью при сварке, характеризующейся эквивалентным содержанием углерода Сэ, и склонностью стали к трещинообразованию. Существуют различные формулы для определения допустимого значения Сэ в зависимости от химического состава и прочности стали. В 1971 г. XXIV Конгресс МИС для сталей с уровнем прочности до 600 МПа рекомендовал формулу

![]() (16)

(16)

для оценки чувствительности сварных соединений к образованию холодных трещин, возникающих при температуре ниже 200 °С. Эта формула принята в нашей стране для оценки свариваемости трубных сталей, выпускаемых отечественной промышленностью и получаемых по импорту. Максимально допустимое значение Сэ составляет 0,41 — 0,46 и зависит от типа стали и размера труб.

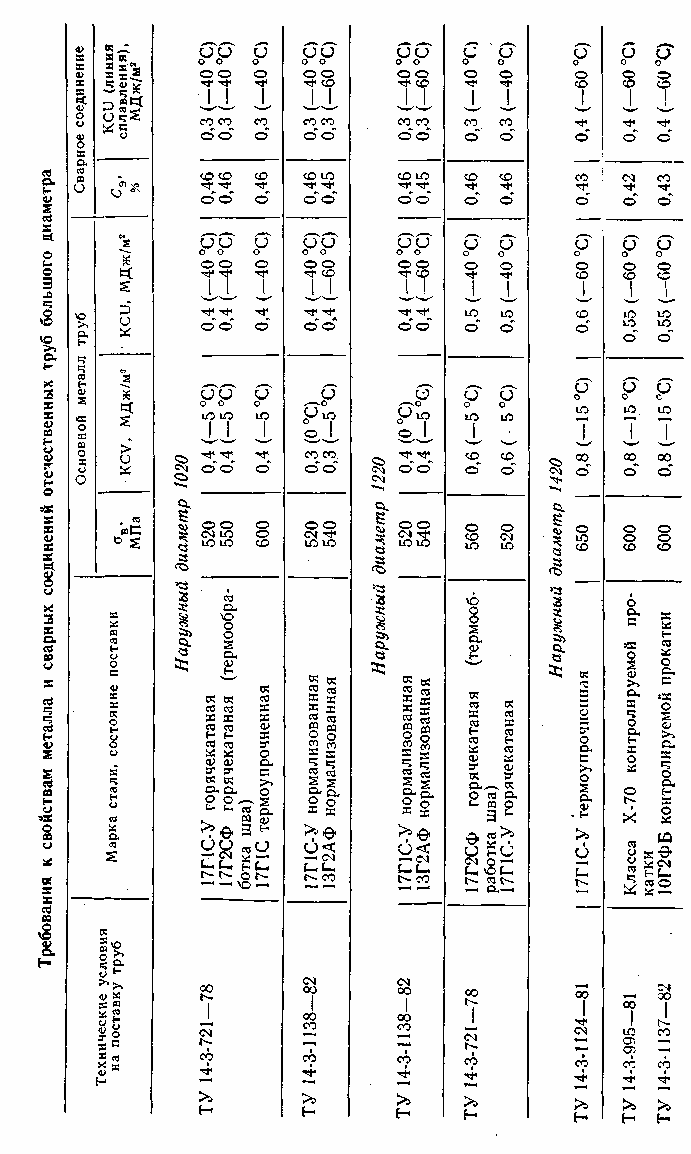

В таблице приведены требования к свойствам основного металла и сварным соединениям труб большого диаметра. Основное количество труб диаметром 1020 и 1220 мм производится из нормализованных или термообработанных низколегированных сталей типа 17Г1С, 13Г2АФ с пределом прочности 520 — 540 МПа. Спиралешовные трубы диаметром от 820 до 1420 мм изготавливаются из горячекатаной рулонной стали. Выпускаются также спиралешовные термоупрочнениые трубы из стали марок 17ГС, 17Г1С-У с пределом прочности 600 — 650 МПа.

Данные таблице показывают, что ударная вязкость сварного шва на образцах Менаже нормируется при температуре — 40 пли — 60 °С (северное исполнение). При этом сварные швы должны быть равнопрочны основному металлу и удовлетворять требованиям по пластичности при испытании образцов на изгиб.

К сварным соединениям труб предъявляют дополнительные требования: к размерам швов и к механической неоднородности, особенно к сварным соединениям труб диаметром 1420 мм на рабочее давление 7,5 МПа и выше. Технические условия ограничивают ширину внутреннего и наружного швов, высоту внутреннего усиления не менее 0,5 мм, а наружного — 0,5— 3 мм. Усиление внутреннего шва на длине 150 мм от каждого конца трубы должно зачищаться до уровня основного металла с целью установки внутренних центраторов при сборке труб под сварку кольцевых швов. Кроме изложенного, ограничивается высота «домика» — местное отклонение от теоретического профиля поверхности трубы в области сварного соединения, которое не должно превышать 1,5—2 мм на дуге периметра трубы длиной 100—150 мм в каждую сторону от шва, а смещение кромок при сборке трубы под сварку не должно превышать 10—15 % от толщины стенки. Технические условия на поставку труб также регламентируют допуск на диаметр, отклонение от перпендикулярности торца трубы по отношению к продольной оси, которое не должно превышать 1,6 мм, величину экспапдирования (не более 1,2 %) и др.

Сварные соединения труб подвергаются 100 %-ному ультразвуковому контролю после гидроиспытания. Обнаруженные дефекты должны фиксироваться автоматически и расшифровываться рентгеном. Рентгеновское просвечивание сварных соединений концевых участков 150—350 мм проводится на каждой трубе. Одна труба из 1000 подвергается рентгеновскому просвечиванию по всей длине сварного шва.

Диаметр одной газовой поры, мм |

Диаметр соседних пор, мм |

Расстояние между порами, мм |

Допускаемый суммарный размер пор (мм) на длине150 мм |

2,5 |

2,5 |

50 |

6 |

2,5 |

1,6 |

25 |

6 |

2,5 |

0,8 |

13 |

6 |

2,5 |

0,4 |

10 |

6 |

1,6 |

1,6 |

13 |

6 |

1,6 |

0,8 |

10 |

6 |

1,6 |

0,4 |

7 |

6 |

0,8 |

0,4 |

5 |

6 |

0,4 |

0,4 |

4 |

6 |

Очень опасны трещины в зоне термического влияния, которые могут быть вызваны расслоениями, крупными неметаллическими включениями и др. Эти дефекты не всегда обнаруживаются рентгеновским методом. В целях их предупреждения ультразвуковым контролем проверяются кромки листов, предназначенных для изготовления труб. Расслоение в любом направлении длиной более 80 мм считается недопустимым. Каждое расслоение длиной 30 — 80 мм должно отстоять от следующего больше чем на 500 мм. На концах труб в зонах шириной 25 мм не должно быть никаких расслоений, которые характеризуются полной потерей эхо-сигнала от обратной стороны стенки.

Заводские сварные швы труб должны быть плотными, без свищей и усадочных рыхлостей. Допускается ремонт сварных швов (кроме трещин и непроваров) с последующей повторной проверкой качества ремонта физическими неразрушающими методами. Повторный ремонт данного участка и ремонт с обеих сторон сварного шва не допускается. Ремонтный шов должен быть длиной не менее 50 мм и не более 300 мм. Отдельные участки отремонтированных сварных швов должны отстоять один от другого минимум на 500 мм. Максимально допустимое количество ремонтных участков в трубе — четыре. На концевых участках швов на длине 350 мм от торцов труб ремонт не допускается. Смещение оси наружного и внутреннего сварного швов на концах не должно превышать 3,5 мм для труб с толщиной стенки до 21,6 мм и 4 мм при толщине свыше 21,6 мм. Перекрытие швов должно быть не менее 1,5 мм.

Для ограничения степени неоднородности механических свойств сварных соединений регламентируют максимальное значение твердости в зависимости от прочности стали. Твердость по Виккерсу при нагрузке на индентор 0,1 кН для всего сечения сварного соединения не должна превышать 260 НУ для труб с пределом прочности 600 МПа, 270 НУ для труб с пределом прочности 650 МПа и 280 НУ для труб с пределом прочности 700 МПа.

Выполнение изложенных требований обеспечивает удовлетворительное сопротивление сварных соединений разрушению.