- •Введение

- •1. Требования к управлению обработкой резанием в гпс

- •1.1. Современные тенденции и проблемы

- •1.2 Задачи и особенности управления

- •2. Физические предпосылки управления обработкой резанием

- •2.1. Структурная модель процесса резания

- •2.2. Физико-химические явления в зоне резания

- •2.3. Пути управления характером стружкообразования

- •2.4 Особенности нестационарного резания

- •2.5 Формирование физико-механического состояния поверхностного слоя детали

- •40Х (1) и титановом сплаве bt14 (2)

- •2.6 Назначение способов обработки резанием

- •Оглавление

- •394026 Воронеж, Московский просп., 14

2.2. Физико-химические явления в зоне резания

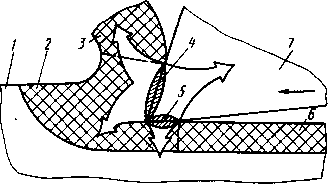

и условия их стабилизации

При внешне простой схеме процесса перемещения режущего клина инструмента относительно обрабатываемого материала — при резании имеет место сложный комплекс различных физико-химических явлений. При резании съем пластичного материала сопровождается его интенсивными упругой и пластической деформациями (рис. 2.2, зона 2), границы которой показаны штриховыми линиями. В результате пластической деформации стружка представляет собой сильно деформированный материал (зона 3), а под обработанной поверхностью детали (зона б) формируется упрочненный слой материала с новыми свойствами.

Пластическая деформация при резании является неизбежным процессом, необходимым для стружкообразования. Она создает предпосылки для упрочнения и последующего разрушения материала. Объем и интенсивность пластической деформации тем больше, чем пластичнее обрабатываемый материал.

Режущий клин 7 при внедрении контактирует с обрабатываемым материалом 1 по передней (зона 4) и задней (зона 5) поверхностям. В этих зонах происходит интенсивное трение инструментального и обрабатываемого материалов, которое сопровождается большим давлением (до 2000 МПа) и высокой температурой (до 1000 °С и выше). При этом зарождаются тепловые потоки, направления которых показаны стрелками. Возникающий градиент напряжений и температур инициирует при контакте протекание диффузии, адгезии, электрических и магнитных явлений, которые в большей степени оказывают влияние на работоспособность режущего инструмента (интенсивное изнашивание, появление очагов разрушения) и в меньшей степени — на эксплуатационные свойства обработанной детали (изменение химсостава поверхностного слоя, электронная эмиссия поверхности).

При относительном перемещении обрабатываемого материала по передней и задней поверхностям режущего клина происходит его дополнительная (вторичная) пластическая деформация. Локальные объемы обрабатываемого материала деформируются за 10-2 … 10-3 с, пока находятся в зоне действия пластической деформации. Режущий инструмент находится в более сложных условиях; он испытывает сопротивление резанию в течение длительного времени до своей смены или выхода из строя. За этот период он подвергается интенсивной упругой, а также пластической деформациям, а контактные процессы, которые развиваются на его рабочих поверхностях, способствуют их изнашиванию и другим изменениям первоначальных свойств.

Рис. 2.2. Схем» взаимодействия инструмента с обрабатываемым материалом

Пластическая деформация и разрушение. Основой процесса обработки резанием является процесс стружкообразования, т.е. отделение срезаемого слоя материала от заготовки. Внедрение режущего клина инструмента сопровождается сжатием обрабатываемого материала. Сопротивление материала сжатию обусловлено его физик о-механическими свойствами (прочностью, твердостью) и будет тем больше, чем больше площадь срезаемого слоя и скорость внедрения инструмента. Так как сопротивление сжатию обрабатываемого материала меньше, чем инструментального материала (необходимое условие стружкообразования), то происходит его пластическое формоизменение. При достижении критического значения действующего напряжения у режущей кромки начинается отделение срезаемого слоя от материала заготовки, который перемещается вдоль передней поверхности инструмента.

Процесс стружкообразования стабилизируется при достижении равновесия напряжений, действующих на обрабатываемый материал заготовки и режущий инструмент, что обеспечивает устойчивый съем материала с постоянной скоростью. Нарушение такого равновесия приводит к потере устойчивости процесса и стабильности условий его протекания с появлением различных негативных явлений: вибраций, неоднородного изнашивания с микро и макроразрушениями режущего лезвия и т.п.

Обработке резанием подвергаются различные материалы: металлические и неметаллические, пластические и хрупкие. В зависимости от природы материала его разрушение может протекать как пластичное (вязкое) или хрупкое. Некоторое время считалось, что хрупкое разрушение наступает без предварительной пластической деформации, в настоящее время доказано, что хрупкому разрушению, как и вязкому, всегда предшествует пластическая деформация, а различие между видами разрушения заключается лишь в степени пластической деформации перед разрушением. Кроме того, пластическая деформация необходима не только как подготовительный процесс перед разрушением, но и как составная часть самого процесса разрушения.

Упрочнение материала при деформировании создает предпосылки для его разрушения. Известно, что уже при относительной деформации 0,07 ...0,09 обнаруживаются микротрещины, количество которых растет с увеличением действующей нагрузки. При достижении критической степени деформации формируется магистральная трещина со скоростью распространения, близкой к скорости звука в деформируемом материале при хрупком разрушении.

Стружкообразование как взаимосвязанный процесс пластического деформирования и разрушения имеет ряд особенностей: сложный и специфический характер нагружения, при котором на деформируемый материал за короткий промежуток времени действуют неоднородные по знаку и величине напряжения; высокий уровень действующих напряжений и относительных деформаций и их неоднородное распределение в пластически деформируемой зоне; высокая скорость деформации, значения которой достигают 103 ... 106 с-1 и более (при статических испытаниях на сжатие и растяжение скорость деформации 103 ... 104 c-1); развитие процессов упрочнения и разупрочнения обрабатываемого материала в результате интенсивного тепловыделения в зоне обработки, что оказывает существенное влияние на механизм деформации.

Конструкционные металлы и сплавы являются, как правило, поликристаллическими материалами, необходимые эксплуатационные свойства которых обеспечивают путем легирования. Легирование упрочняет материал за счет выделений отдельных химических элементов или частиц со сложной структурой (например, интерметаллидные включения). Чем больше степень легирования и соответственно больше частиц выделений в материале, тем труднее протекает его пластическая деформация. В таких материалах частицы выделений препятствуют движению дислокаций, тормозят их перемещение и в результате быстрее наступают упрочнение и предпосылки для разрушения. Кроме того, для поликристаллических материалов большую роль в деформация и разрушении играет размер зерен. Чем меньше средний размер зерен в деформируемом материале, тем больше напряжение пластического течения и разрушения. При этом могут создаться предпосылки для развития пластической деформации путем зернограничного проскальзывания.

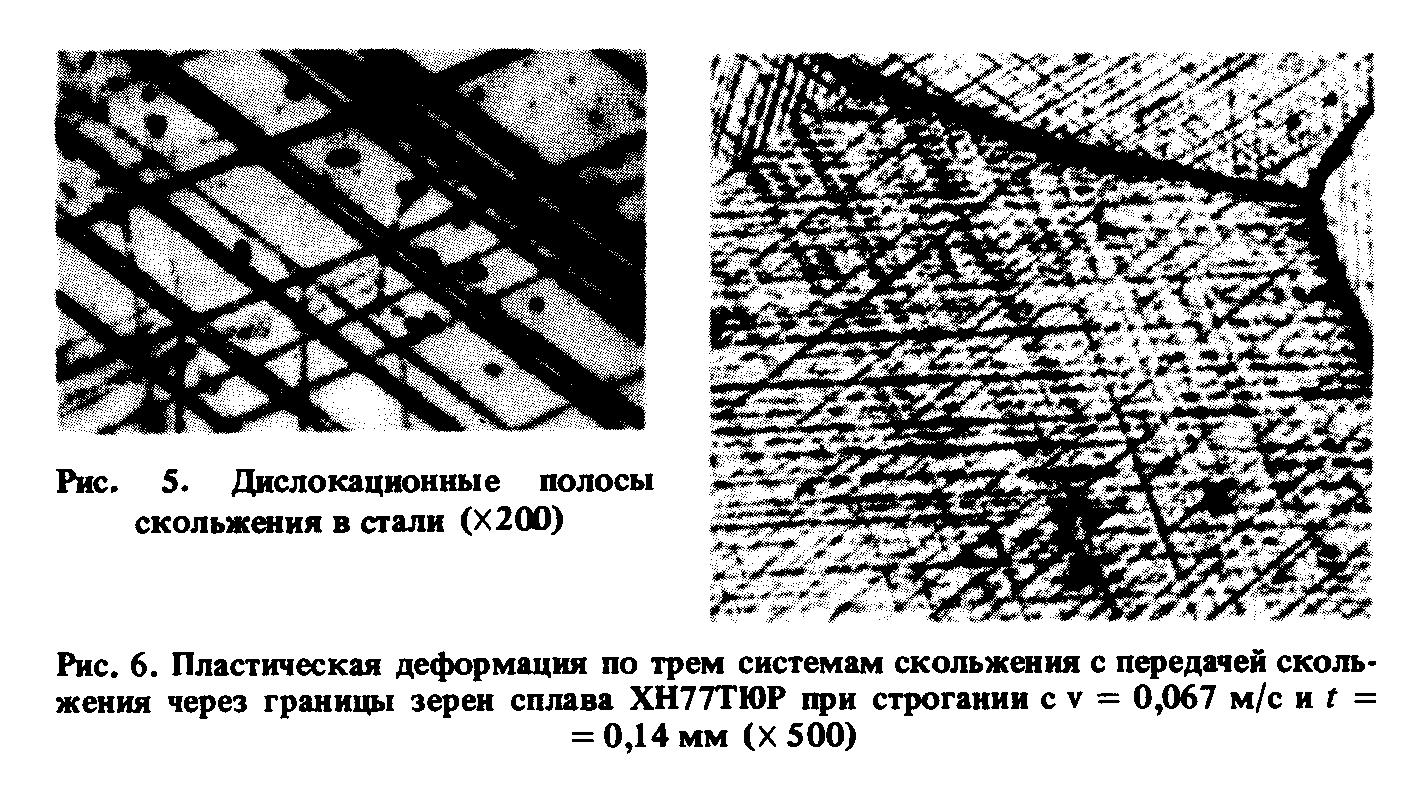

При внедрении режущего клина на контактных поверхностях возникают сжимающие напряжения в инструменте и обрабатываемом материале. Под действием этих напряжений инструментальный материал как более жесткий и твердый испытывает только упругую деформацию, что позволяет ему сохранять свою форму и режущие свойства. Обрабатываемый материал под действием сжимающих напряжений начинает пластически деформироваться. Пластическая деформация протекает в результате зарождения множества дислокационных полос скольжения, их перемещения и торможения [33].

Каждая полоса скольжения — это локальная область материала с повышенной плотностью определенным образом ориентированных и взаимосвязанных дислокаций. По существу, полоса скольжения представляет собой набор дислокаций, которые согласованно перемещаются по параллельным плоскостям скольжения, характерных для данной кристаллической структуры. В полосе скольжения протекают сложные процессы зарождения новых дислокаций, их перемещения и торможения выбросы в параллельные плоскости скольжения. Эти процессы обеспечивают развитие полосы скольжения под действием нагрузки в виде ее расширения и продвижения в глубь обрабатываемого материала.

Ориентация полос скольжения свидетельствует об ориентации плоскостей скольжения в обрабатываемом материале, а их длина, ширина и плотность — о характере протекания его пластической деформации и упрочнения, ширина тонких полос скольжения составляет 0,01 ... 0,02 мкм, а у развитых полос скольжения она увеличивается до 0,4 ... 0,6 мкм.

В исходном материале дислокации распределены хаотически и плотность их невелика. Новые дислокации зарождаются в основном на поверхностных источниках, где нагрузка в условиях резания достигает наибольшего значения. Такими источниками являются поверхности раздела обрабатываемого материала, которые контактируют с инструментом. Для инициирования поверхностного источника дислокаций требуется напряжение, в 2 раза меньше чем для источника, расположенного внутри деформируемого металла.

Новые дислокации, сгруппированные в дислокационные полосы скольжения, начинают быстро распространяться в обрабатываемом материале. Движение полосы скольжения обеспечивает пластическую деформацию, интенсивность которой в объеме материала возрастает с увеличением количества полос скольжения (рис.2.3 ). На этой и последующих фотографиях показана дислокационная структура, в/ыявленная методом декорирования [33].

В пластических материалах скорость распространения дислокационных полос скольжения, величина, которой зависит от действующего напряжения, как правило, больше скорости внедрения режущего клина (скорости резания). При этом перед режущим клином инструмента формируется пластически деформируемая зона, которая представляет собой область с множеством полос скольжения. Распространяясь от поверхностей раздела обрабатываемого материала, дислокационные полосы скольжения переходят через границы зерен (эстафетная передача скольжения). Ориентация полос скольжения зависит от ориентации плоскостей скольжения в каждом зерне. Так как плоскости скольжения в каждом отдельном зерне ориентированы случайным образом относительно другого зерна, то наблюдаемая картина полос скольжения представляет собой случайную комбинацию их ориентации в каждом зерне.

При степени деформации до 0,8 % пластическая деформация развивается по одной-двум системам скольжения, а при степени деформации более 5 % — уже по двум - четырем (рис. 2.4).

В пластически деформируемой зоне условно можно выделить область опережающего упрочнения обрабатываемого материала впереди режущего клина над линией среза и область упрочнения, которая формируется под линией среза и сохраняется в поверхностном слое обработанной детали. Длина области опережающего упрочнения в 2 — 3 раза больше глубины упрочнения поверхностного слоя обработанной детали. Размер упруго деформированной зоны примерно в 2 раза больше размера пластически деформированной зоны.

Рис. 2.3. Дислокационные полосы скольжения в стали (х200)

Рис. 2.4. Пластическая деформация с передачей скольжения

через границы зерен (х500)

Размеры пластически деформируемой зоны резания зависят от действующих напряжений на контактных поверхностях и характера их уменьшения по глубине деформации, а также от соотношения скоростей распространения дислокационных полос скольжения и резания. Поэтому размеры пластически деформируемой зоны резания чувствительны к скорости резания, толщине среза и геометрии режущего клина. С увеличением скорости резания и уменьшением толщины среза размеры областей опережающего упрочнения поверхностного слоя и соответственно объем и интенсивность деформации уменьшаются. Аналогичное влияние на размеры пластически деформируемой зоны оказывает увеличение переднего угла инструмента.

В полосах скольжения в процессе своего движения дислокации встречают препятствия. Преодолевая барьеры, дислокации обеспечивают дальнейшее развитие пластической деформации. Остановка дислокации у препятствия (например, частицы выделения, границы сильно разориентированных зерен и др.) является причиной упрочнения обрабатываемого материала. Наружная поверхность срезаемого слоя также тормозит дислокации, препятствуя их выходу из деформируемого материала и тем самым, создавая дополнительное его упрочнение. Каждый элементарный объем материала, который находится в пластически деформируемой зоне, за время деформации претерпевает различные структурные и фазовые превращения, интенсивность и характер которых зависят от действующего напряжения, скорости деформации и температуры. Напряжения, которые действуют на обрабатываемый материал, выше линии среза со стороны передней поверхности режущего клина, больше напряжений, которые действуют на материал ниже линии среза со стороны задней поверхности инструмента.

Разность значений действующих напряжений определяет особенности структуры обрабатываемого материала выше и ниже линии среза (соответственно в стружке и поверхностном слое обработанной детали). Материал в зоне резания начинает пластически деформироваться на внешней границе деформируемой зоны. По мере приближения деформируемого объема к режущей кромке возрастает действующее напряжение и, как следствие, увеличивается плотность полос скольжения. С увеличением плотности дислокационных полос скольжения и их длины возрастает степень деформации. При больших степенях деформации наблюдается макроскопически заметный сдвиг отдельных объемов деформируемого материала относительно друг друга.

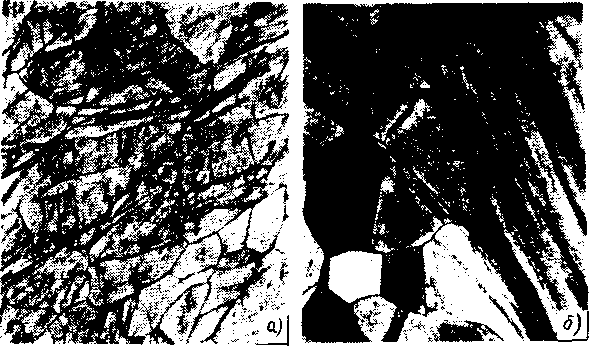

При больших степенях деформации структура металла в виде системы полос скольжения трансформируется в характерную ориентированную структуру. Образование текстуры деформации в поликристаллических материалах обнаруживается уже при степени деформации 10 ... 20% и продолжается до деформации, превышающей 100 % (рис. 2.5, а).

Превращение структуры срезаемого металла в виде системы полос скольжения в текстуру деформации стружки происходит постепенно, а завершается перестройка в слое металла толщиной 0,05 ... 0,1 мм. В данной трактовке рассматриваются субструктурные изменения в обрабатываемом материале. Если посмотреть на изменение макроструктуры металла в условиях резания, то зона перехода деформации в текстуру наблюдается как четкая граница начала сдвиговой деформации срезаемого материала, и поэтому она получила название фронта сдвига (рис. 2.5, б).

В силу специфики схемы внедрения режущего клина при резании максимальные напряжения развиваются на его режущей кромке. Поэтому вблизи режущей кромки наиболее интенсивно упрочняется обрабатываемый металл: растет плотность полос скольжения и дислокаций в них, они начинают сливаться, расширяя полосу скольжения, а также активно взаимодействовать с дислокациями в пересекающихся системах скольжения. Наконец, образуется полостная дислокация (или сверхдислокация) как результат слияния нескольких дислокаций, которая, по существу, представляет собой субмикротрещину. Как только ширина трещины достигает критического размера, она начинает распространяться перед режущей кромкой инструмента.

Рис. 2.5. Текстура деформации стружек и сплава ХН7 7ТЮР при строгании c v- 0,067 м/с t = 1,91 мм (а) (X 100) и переходная зона пластической деформации сплава ХН77ТЮР (б) (X 100)

В хрупких материалах (чугун, пластмасса и др.) потеря устойчивости сопровождается быстрым распространением трещины перед режущей кромкой. Скорость распространения опережающей трещины может достигать скорости распространения звука в обрабатываемом материале.

В вязких материалах скорость распространения трещины соизмерима со скоростью резания, так как для ее развития требуются дополнительные затраты энергии. Поэтому она может перемещаться одновременно с режущей кромкой инструмента, разделяя обрабатываемый материал на стружку и материал детали.

После разделения обрабатываемого материала стружка и поверхностный слой детали дополнительно деформируются и упрочняются при своем перемещении соответственно по передней и задней поверхностям режущего клина. Этот процесс называют вторичной, или сопутствующей, деформацией. После сопутствующей деформации глубина упрочнения поверхностного слоя детали возрастает до 15%.

В поверхностном слое стружки наблюдаются дополнительные изменения в текстуре деформации и увеличивается степень деформации на поверхности, что приводит к неоднородному упрочнению стружки по сечению и создает предпосылки для ее завивания,

Наряду со скольжением дислокаций пластическая деформация при резании металлов и сплавов может происходить путем двойникования, флагментации и зернограничного проскальзывания. Двойникование происходит в результате перемещения специальных двойникующих дислокаций и характерно для условий деформирования с пониженной температурой и повышенной скоростью резания. Фрагментация — это поворот отдельных частей зерна относительно друг друга с образованием новой границы. Пластический поворот, или ротация, происходит также с помощью специальных дислокаций, называемых дисклинациями.

Пластическая деформация как основной физический процесс резания материалов практически полностью предопределяет термодинамические условия его протекания. От пластической деформации зависит характер не только стружкообразования, но и характер резания в целом.

Одной из особенностей пластической деформации при резании металлов является ее неоднородность. Неустойчивость резания [39], связанная с неоднородностью пластической деформации в широком диапазоне изменения скорости обработки, обусловлена: цикличностью стружкообразования и особенностями температурно-деформационного цикла обрабатываемого материала. Предложенная классификация включает следующие виды неустойчивости в зависимости от скорости резания:

неустойчивость при низкой скорости резания (при обработке стали 45, например до v = 0,03 м/с), вызванная образованием стружек скалывания (элементных и суставчатых);

неустойчивость, обусловленная температурно-деформационным циклом контактного пластического деформирования поверхностей инструмента с обрабатываемым металлом с формированием и срывом нароста(при обработке стали 4S этот вид неустойчивости характерен для v= 0,03 ...0,5 м/с);

неустойчивость, вызванная существованием температурно-деформационного цикла процесса пластической деформации металла в зоне стружкообразования (при этом наблюдается цикличность процесса стружкообразования в результате наложения фаз сдвиговой деформации и деформации сжатия; при обработке стали 45 этот вид неустойчивости проявляется при v = 0,5 ... 3,3 м/с).

Дислокационные методы исследования дают возможность раскрыть физическую природу гетерогенности пластической деформации на субструктурном уровне, выявляя ее сложный характер. По дислокационной теории неоднородность деформации является следствием, прежде всего статистической природы размножения, движения и взаимодействия дефектов кристаллической структуры металлов. Наличие отдельной дислокации и полосы скольжения - это уже источник неоднородности в обрабатываемом материале, а наличие этих источников в большом количестве и случайно расположенных приводит к неоднородно-напряженному состоянию деформируемого металла.

К неоднородной деформации приводят также: различная длина полос скольжения, скопление отдельных дислокаций и полос скольжения у каких-либо препятствий (например, границ зерен); фрагментация зерен и миграция границ зерен и их утолщение, наличие двойников (рис. 2.6, а, б); образование сложных дислокационных структур в виде сплетений, клубков, жгутов и др. (рис. 2.6 в…б ); сложные превращения упрочняющих фаз обрабатываемых материалов с изменением их формы, размеров и характера распределения по объему.

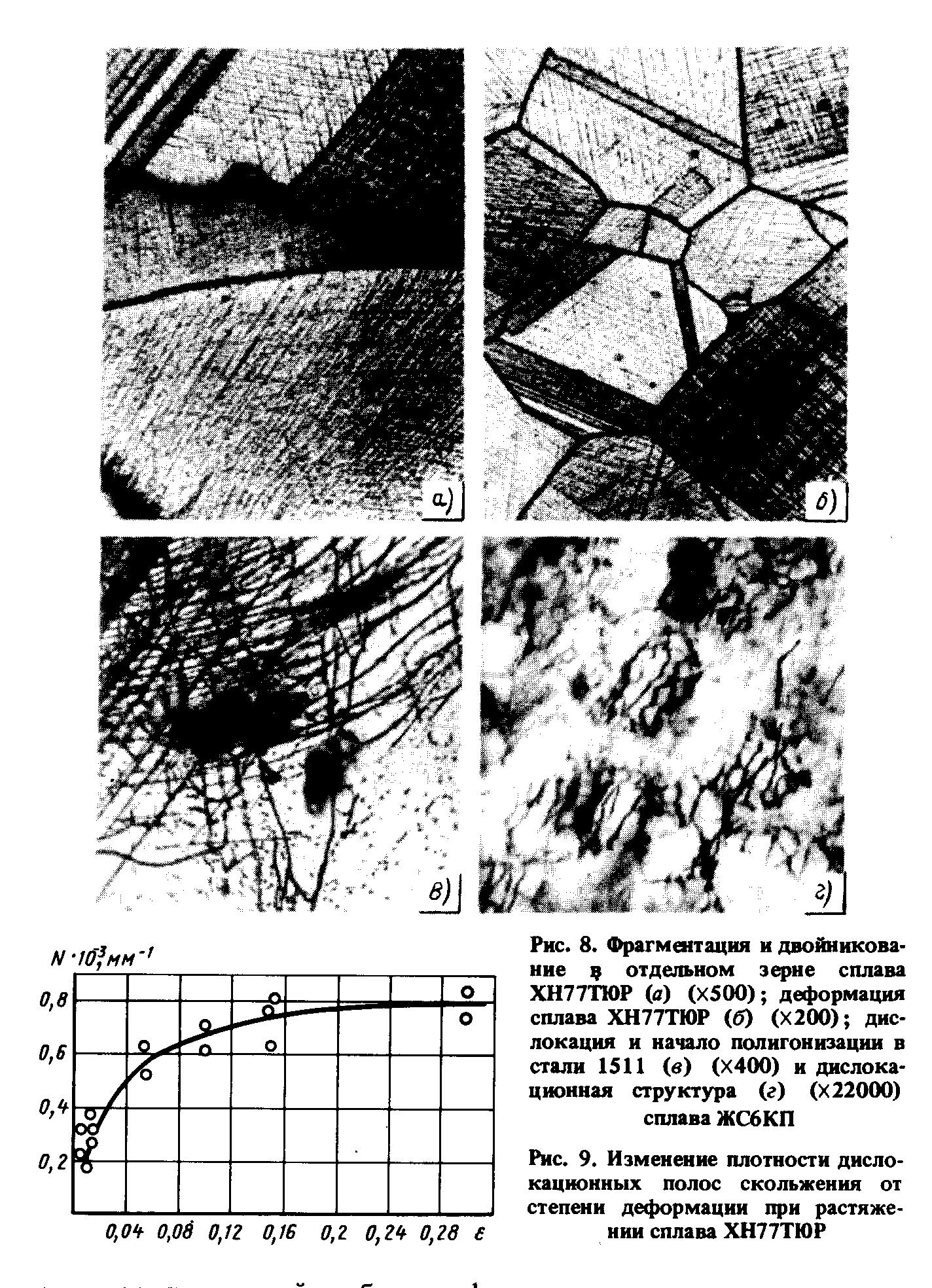

Указанные

причины проявляются и при одноосном

растяжении. Так, при растяжении образцов

из жаропрочного сплава ХН77ТЮР и

последующем изучении его дислокационной

структуры было установлено следующее.

При увеличении относительной деформации

е от 0,008 до 0,3 нелинейно возрастает

плотность дислокационных полос скольжения

N

в

среднем от 23,6![]() до 8,9

мм (рис. 2.7). Вместе с тем механизм

деформации с развитием двойникования,

фрагментации и локализации полос

скольжения возле них, наличием границ

зерен приводит к тому, что формируется

дислокационная структура, уровень

стабильности которой зависит от степени

деформации. Если этот уровень стабильности

оценить через среднеквадратическое

отклонение (СКО) плотности полос

скольжения o

N

и

коэффициент вариации v

N

,

то

их изменение от степени деформации

носит более сложный характер, чем

изменение N

(таблица).

до 8,9

мм (рис. 2.7). Вместе с тем механизм

деформации с развитием двойникования,

фрагментации и локализации полос

скольжения возле них, наличием границ

зерен приводит к тому, что формируется

дислокационная структура, уровень

стабильности которой зависит от степени

деформации. Если этот уровень стабильности

оценить через среднеквадратическое

отклонение (СКО) плотности полос

скольжения o

N

и

коэффициент вариации v

N

,

то

их изменение от степени деформации

носит более сложный характер, чем

изменение N

(таблица).

Более устойчивая структура с минимумом СКО плотности полос скольжения наблюдается при е = 0,015, а по величине коэффициента вариации — при е = 0,15.

В условиях резания имеет место неоднородное деформированное состояние обрабатываемого материала. Поэтому в различных его объемах в зависимости от степени деформации будет наблюдаться различная степень незавершенности субструктуры, формированию которой предшествуют различные явления. В итоге неоднородность напряженного состояния усугубляется статистическим характером изменения действующих напряжений в объеме деформируемого материала с очагами повышенной энергоемкости.

Скорость деформации также оказывает влияние на незавершенность дислокационной структуры: с увеличением скорости резания, например, дисперсия глубины упрочнения Н уменьшается [33].

Высокая

скорость деформации в сочетании с

большой ее интенсивностью, что присуще

обработке резанием, приводит к снижению

температурного порога структурно-фазовых

превращений обрабатываемого материала

и усложнению механизма пластической

деформации. Это явление установлено на

примерах обработки строганием

электротехнической стали 1511 [33] и

жаропрочного сплава ЖС6КП [34]. Так, в

стали 1511 полигонизация в зоне резания

началась при 550 °С вместо 723 °С, а коагуляция

упрочняющей

![]() -фазы

в сплаве ЖС6КП произошла за 5 10-2 с вместо

100 ч при температуре 950 °С без действия

нагрузки.

-фазы

в сплаве ЖС6КП произошла за 5 10-2 с вместо

100 ч при температуре 950 °С без действия

нагрузки.

Рис. 2.6 Фрагментация и двойникование в отдельном зерне сплава ХН77ТЮР (а) (х500); деформация сплава ХН77ТЮР (б) (х200); дислокация и начало полигонизации в стали 1511 (в) (х400); дислокационная структура (г) (22000) сплава ЖС6КП

Рис. 2.7. Изменение плотности дислокационных полос скольжения от степени деформации при растяжении сплава ХН77ТЮР

Характеристики дислокационной структуры сплава ХН77ТЮР в зависимости от степени деформации

|

Диапазон изменения

|

|

|

|

|

||||

0.008 |

1.9 … 3.08 |

2.36 |

83.18 |

0.352 |

0.015 |

2.8 … 3.5 |

3.13 |

42.19 |

0.134 |

0.055 |

4.3 … 5.1 |

4.7 |

56.57 |

0.120 |

0.10 |

6.9 … 8.2 |

7.5 |

70.18 |

0.094 |

0.15 |

7.9 … 8.9 |

8.4 |

72.46 |

0.086 |

0.30 |

7.4 … 10.1 |

8.9 |

116.6 |

0.131 |

Рамалингэм и Блэк [50], а также Н.В. Талантов [39] считают, что основной причиной неустойчивости резания являются процессы, происходящие в переходной зоне-фронте сдвига. Материал, проходя через внешнюю границу зоны упругопластической деформации (см. рис. 2.2, зона 2), подвергается пластической деформации сжатия. Часть энергии, затраченной на деформацию, расходуется на увеличение плотности дефектов кристаллического строения обрабатываемого материала. По мере перемещения инструмента происходят постепенное накопление дефектов (прежде всего дислокаций) и увеличение степени деформации. У фронта сдвига на деформацию сжатия накладывается деформация сдвига и формируется стружка в результате отделения срезаемого слоя от заготовки. Вблизи фронта сдвига деформируемый материал достигает критического состояния - насыщения скрытой энергии деформирования.

При холодной деформации меди, алюминия и их сплавов величина запасенной энергии достигает насыщения при значении истинной деформации более 0,3. Поэтому на деформированный металл стружки выше фронта сдвига дополнительная вторичная деформация при контакте с передней поверхностью инструмента уже не оказывает влияние.

На фронте сдвига субструктура, характерная для гетерогенной пластической деформации, превращается в текстуру с однородным размером зерна по всей толщине стружки.

На примере обработки латуни и технически чистого алюминия установлено, что образование сливной стружки происходит за счет сдвига металла на границе фронта сдвига при равновесии деформационного упрочнения и динамического возврата (разупрочнения).

Равновесие

между процессами деформационного

упрочнения и динамического возврата

становится главным условием устойчивости

стружкообразования. Для исследованных

металлов такое равновесие сохраняется

в широком диапазоне скоростей резания

от 4![]() до

4 м/с, когда не наблюдается значительных

различий в структуре фронта сдвига и

морфологии стружки. При обработке

резанием промышленных материалов

равновесие между процессами деформационного

упрочнения и динамического возврата

сохранить чрезвычайно трудно, так как

оно зависит от скорости резания и

определяет характер стружкообразования.

до

4 м/с, когда не наблюдается значительных

различий в структуре фронта сдвига и

морфологии стружки. При обработке

резанием промышленных материалов

равновесие между процессами деформационного

упрочнения и динамического возврата

сохранить чрезвычайно трудно, так как

оно зависит от скорости резания и

определяет характер стружкообразования.

Особенностью промышленных материалов по сравнению с однородными металлами является наличие примесей и упрочняющих фаз, что обеспечивает более высокий уровень запасенной энергии. Присутствие примесных атомов и упрочняющих фаз, которые могут быть эффективными барьерами для движущихся дислокаций, уменьшает скорость динамического возврата. Увеличение скорости деформационного упрочнения при одновременном торможении динамического возврата приводимых к повышению уровня напряжений, необходимых для локального увеличения критической деформации в зоне фронта сдвига и отделения стружки от заготовки.

Описанный

механизм в действительности является

еще более сложным, так как в реальных

условиях резания совместное действие

высокой температуры, больших деформаций

и скорости деформирования инициирует

специфические превращения исходной

субструктуры обрабатываемого материала,

в частности, изменение формы, размеров

и характера распределения частиц

упрочняющих фаз. Это можно иллюстрировать

эволюцией частиц упрочняющей

![]() - фазы в жаропрочном сплаве ЖС6КП при

его строгании со скоростью 5

- фазы в жаропрочном сплаве ЖС6КП при

его строгании со скоростью 5![]() м/с

и глубиной резания 1,1 мм. На рис. 2.8

показано последовательное изменение

частиц

-

фазы по мере приближения обрабатываемого

материала к резцу.

м/с

и глубиной резания 1,1 мм. На рис. 2.8

показано последовательное изменение

частиц

-

фазы по мере приближения обрабатываемого

материала к резцу.

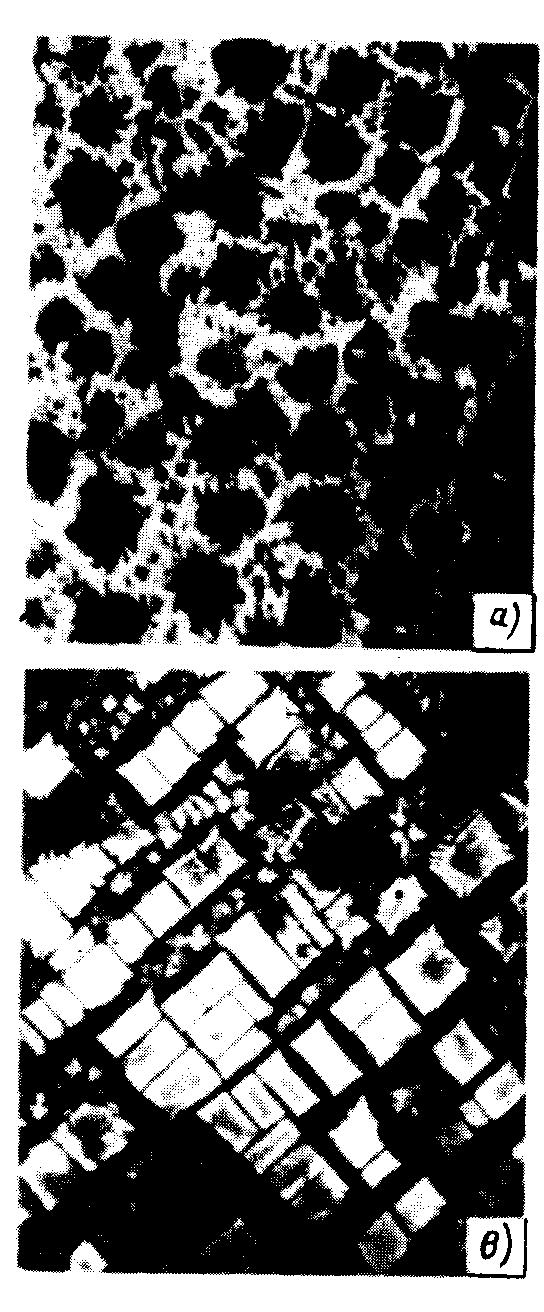

В исходной структуре форма частиц неправильная с зазубренными краями, а их распределение беспорядочно. Средний размер частиц 0,3 ... 0,7 мкм. В зоне опережающего упрочнения начинает меняться форма частиц и намечается тенденция к их выстраиванию. Заметна неоднородность размеров частиц: 0,01 ... 1,2 мкм. В зоне наиболее интенсивной деформации вблизи фронта сдвига частицы приобрели прямоугольную форму и выстроились рядами вдоль направлений типа <100> (снимок сделан в плоскости {НО}). Средний размер частиц 0,2 ... 0,6 мкм, т.е. меньше, чем в исходном состоянии. Для структуры, показанной на рис. 2.8, в, характерна более высокая пластичность сплава, чем для исходной структуры.

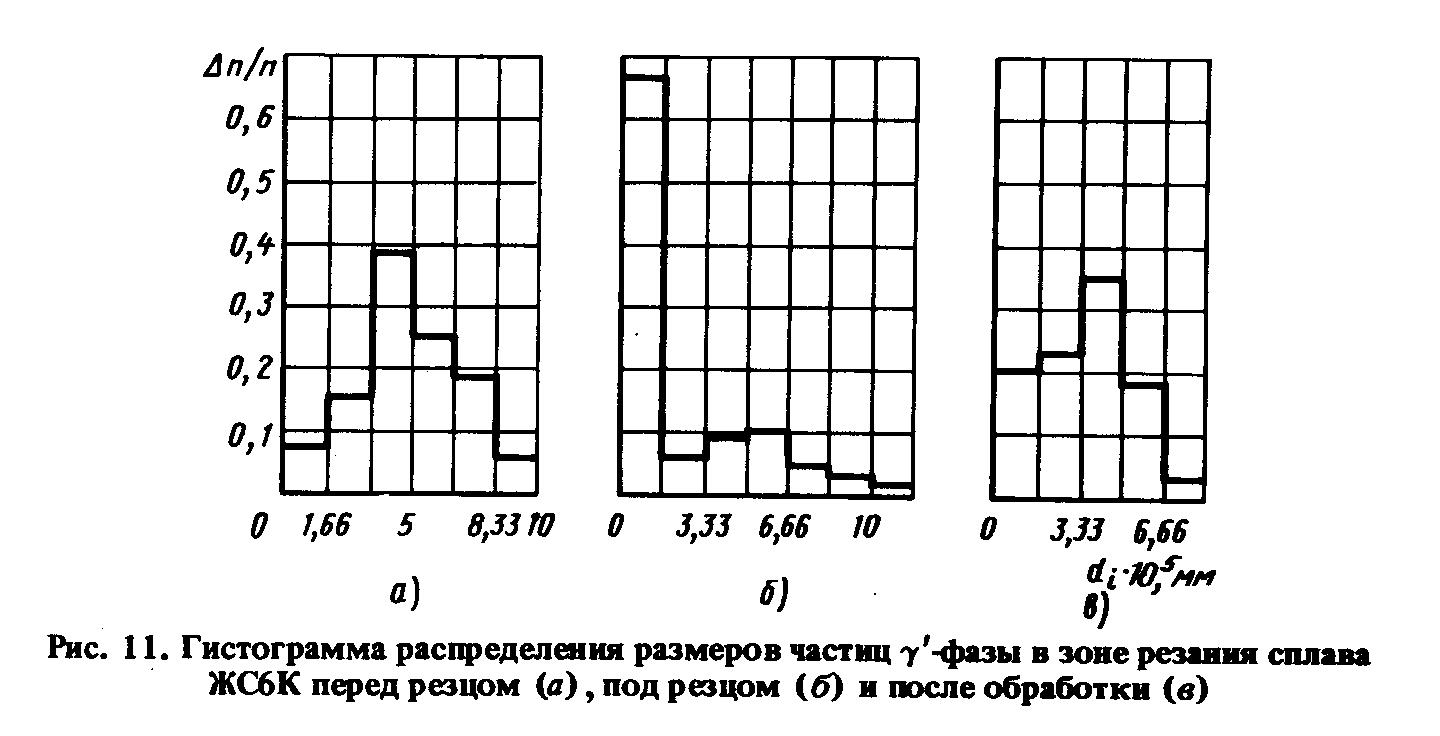

Описанная картина эволюции - фазы сопровождается изменением характера распределения ее размеров в тех же зонах деформирования (рис. 2.9). Средний размер частиц упрочняющей фазы уменьшается с 0,5 мкм в исходной структуре до 0,29 мкм в зоне опережающего упрочнения и до 0,39 мкм вблизи режущей кромки инструмента.

Полученные данные свидетельствует о сложных превращениях упрочняющей - фазы в процессе обработки резанием: происходит ее коагуляция, частичное обратное растворение, изменение формы частиц и их перестройка с определенной периодичностью. Такие превращения наблюдались во всей пластически деформированной зоне обработки сплава ЖС6КП при изменении скорости резания от 5 до 0,1 м/с и глубины резания от 0,7 до 1,1 мкм. На характер превращения оказывают влияние степень деформации и режим резания. При повышении, например, скорости резания размер частиц в зоне опережающего упрочнения увеличивается до 0,6 ... 0,8 мкм и они вновь частично растворяются с уменьшением размеров до 0,3 ... 0,5 мкм.

Сопротивление деформированию дисперсионно-твердеющих сплавов обусловлено величиной напряжений, необходимых для перерезания включений или их огибания двигающимися дислокациями. При наличии крупных включений, например у жаропрочного сплава ЖС6КП, наиболее предпочтительным механизмом деформации является механизм огибания дислокациями частиц упрочняющих фаз. Для огибания включений - фазы в сплаве ЖС6КП требуется напряжение в 58 раз меньшее, чем для перерезания их дислокациями (соответственно 4050 и 70 МПа). При наблюдаемой эволюции - фазы в зоне резания напряжения, необходимые для огибания ее включений, увеличиваются в 1,7 раза в зоне опережающего упрочнения и в 1,3 раза вблизи фронта сдвига. Для этих же зон деформации средние напряжения перерезания упрочняющих частиц уменьшаются соответственно в 1,32 и 1,13 раз.

Рис. 2.8. Упрочняющая -фаза резания при обработке сплава ЖС6КП:

а – исходная структура сплава; б – зона опережающего упрочнения; в – вблизи фронта сдвига

С учетом случайного и меняющегося во времени распределения размеров упрочняющих частиц реализовываются различные механизмы деформации и упрочнения в локальных зонах обрабатываемого материала, что становится дополнительным фактором гетерогенной деформации при резании и нарушения равновесия процессов упрочнения и разупрочнения. Несбалансированность указанных физических процессов становится причиной образования различных видов стружки и неоднородного развития контактных явлений, что еще более усугубляет неустойчивый характер протекания обработки резанием.

Рис. 2.9. Гистограмма распределения размеров частиц -фазы в зоне резания сплава ЖС6К перед резцом (а), под резцом (б), и после обработки (в)

Контактные явления при обработке резанием. Пластическая деформация в зоне опережающего упрочнения приводит к изменениям структуры и субструктуры обрабатываемого материала. В нем возрастает количество дефектов кристаллического строения, которые изменяют электронную структуру металла, приводят его в возбужденное состояние, т.е. состояние с повышенной энергией активации. У деформированного металла изменяются электрические и магнитные свойства, теплопроводность и другие структурные свойства. При этом создаются предпосылки его физико-химической активности.

В таком состоянии обрабатываемый материал, прошедший пластическую деформацию в зоне опережающего упрочнения, вступает в непосредственный контакт с рабочими поверхностями режущего клина. Дальнейшее взаимодействие обрабатываемого и инструментального материалов происходит в условиях трения скольжения под действием высоких напряжений и температур. В контакте развивается комплекс взаимосвязанных физико-химических явлений: механическое истирание, адгезия, диффузия, окисление и др.

Установлено, что при резании в контакт по передней и задней поверхностям режущего клина вступают вновь образованные и химически чистые поверхности раздела обрабатываемого металла. В местах контактирования неровностей возникает молекулярное взаимодействие с образованием прочной металлической связи между соприкасающимися материалами. Формирование мостиков сварки двух материалов и является физической сущностью адгезии (схватывания).

В обычных условиях поверхность твердого тела, как правило, инертна, поскольку валентные электроны ее атомов связаны атомами адсорбированных газов. Для разрушения устойчивых электронных конфигураций и увеличения числа свободных электронов необходима дополнительная энергия (механическая или термическая активация) для образования адгезионных связей.

Образование адгезионных связей в контакте начинается от активных центров, роль которых могут играть случайные совпадения кристаллографических связей, дислокации, вакансии, другие участки с повышенной упругой искаженностью или тепловой энергией. При совместном деформировании при относительно низкой температуре (ниже температуры рекристаллизации) соединение твердых тел происходит в результате механической активизации при наличии дислокаций. Активность центров адгезионньгх связей повышается также при увеличении количества свободных электронов, что сопровождает деформацию при высоком давлении.

При высокой температуре деформирования большую роль в образовании адгезионных связей приобретает термическая активация, т.е. возбуждение упругих колебаний атомов кристаллической решетки. В процессе активации возрастает амплитуда колебаний атомов в узлах кристаллической решетки, что сопровождается разрушением стабильных электронных конфигураций с высвобождением валентных связей, т.e. появлением на поверхностях активных центров. Между этими центрами совершается электронный обмен контактирующих тел с образованием общего электронного облака и новых электронных конфигураций, определяющих прочность адгезионной связи.

Во всех случаях соединение твердых тел в результате адгезии - это процесс электронного обмена между атомами. При этом различают два этапа; сближение поверхностей на расстояние, необходимое для межатомного взаимодействия, и само электронное взаимодействие, связанное с особенностью электронного строения контактирующих материалов.

Энергия активации процессов схватывания связана со статистическим весом атомов стабильных электронных конфигураций (СВАСК). Образование соединений облегчается при понижении статистического веса и энергетической устойчивости стабильных электронных конфигураций атомов соединяемых материалов. При контакте материалов с высокими СВАСК адгезия будет существенно ослабляться [9].

Наиболее склонны к адгезионному схватыванию при трении металлы с одинаковой кристаллической решеткой, особенно с гранецентрированной (ГЦК) и объемноцентрированной (ОЦК) решетками. Схватывание происходит значительно слабее, если один из контактирующих материалов имеет гексагональную плотноупакованную (ГПУ) кристаллическую решетку. Наиболее интенсивное схватывание происходит в вакууме.

При скольжении одной поверхности относительно другой происходят непрерывные процессы возникновения и срезания адгезионных связей. Срезание происходит в наиболее слабом месте, чаще всего в обрабатываемом материале. Срезанные частицы сохраняются прочно соединенными с более твердой поверхностью инструмента. Они становятся очагами новой более интенсивной адгезии, так как химическое сродство частиц одного и того же обрабатываемого материала выше, чем сродство обрабатываемого и инструментального материалов.

Следовательно, в процессе резания происходят периодическое схватывание, срезание и удаление частиц контактирующих тел. Эти явления протекают спонтанно и зависят от характера контакта режущего инструмента с обрабатываемым материалом, включая скорость перемещения, площадь контактной зоны и сил адгезионного взаимодействия. Факторы, которые способствуют увеличению давления и площади контактной зоны, повышают вероятность возникновения адгезионных связей. Явление адгезии ослабляется, если контактирующие поверхности покрыты защитными окисными пленками или износостойкими покрытиями.

Неоднородная пластическая деформация в сочетании со сложным характером распределения действующих напряжений на контактирующих поверхностях и условий трения приводит к неравномерному изнашиванию инструмента с различной интенсивностью по длине контакта. Адгезия способствует явлению, характерному для резания, — наростообразованию.

Нарост представляет собой сильно деформированный материал, твердость которого в 2,5 ... 3 раза превосходит твердость обрабатываемого материала. Он неустойчив, при прерывистом резании и при образовании элементной стружки нарост на передней поверхности не удерживается, срывается и уносится стружкой.

В условиях непрерывного резания и при образовании сливной стружки нарост также не является устойчивым образованием. Форма и размеры его постоянно изменяются, а при достижении критических значений периодически происходит частичный или полный срыв нароста. Например, при скорости резания 0,8 ... 1 м/с частота возникновения и срывов нароста составляет (3 ... 4) 103 циклов в минуту.

Одной из причин образования нароста является изменение твердости и прочности обрабатываемых материалов в зависимости от температуры. Например, с ростом температуры твердость по Виккерсу углеродистых сталей сначала при 200 °С уменьшается на 21 %, а затем при 400 °С возрастает почти до исходной твердости [46]. Дальнейшее повышение температуры приводит к падению твердости. Подобным образом изменяется прочность стали при нагреве. В процессе резания в стружке возникает градиент температуры и соответственно наблюдаются различные значения твердости и прочности по ее сечению, Поверхностный слой стружки, контактирующий с передней поверхностью инструмента, несмотря на более высокую температуру, будет обладать меньшей пластичностью в сравнении с остальным объемом стружки. Это приводит к тому, что нижние слои стружки будут перемешаться с меньшей скоростью, чем верхние слои, создавая благоприятные условия для их схватывания с инструментальным материалом и образования нароста.

Этим объясняется существование условий резания, при которых наиболее интенсивно протекает наростообразование. Образование нароста обычно происходит при больших давлениях на передней поверхности инструмента, т.е. при увеличении толщины среза, пониженных значениях переднего угла и скорости резания. Наиболее сложным образом наростообразование связано с изменением скорости резания. При точении среднеуглеродистых конструкционных сталей, например, при скорости менее 1,7 и более 1,4 м/с нарост не образуется. Максимальная высота нароста достигается при v = 0,25 ... 0,5 м/с. Уменьшение переднего угла и увеличение толщины среза смещают максимум высоты нароста (рис. 12, 13) в сторону более низких скоростей как при точении, так и при фрезеровании [46].

Наростообразование оказывает двоякое влияние на процесс резания. С одной стороны, нарост защищает рабочие поверхности инструмента от изнашивания. Увеличение фактического переднего угла режущего клина облегчает также пластическую деформацию срезаемого слоя. С другой стороны, периодическое изменение формы и размера нароста приводит к периодическому изменению характеристик процесса резания, обусловленных циклическим изменением характера стружкообразования. Периодичность образования и срыва нароста является одной из причин возникновения вибраций в технологической системе. Частицы нароста, срываясь с инструмента, могут внедряться в обработанную поверхность или привариваться к ней, создавая дополнительные неровности на ней и дефекты. Все это в сочетании с неуправляемым изменением толщины среза создает трудности в управлении процессом резания и обеспечения высокого качества поверхности детали.

Поэтому одной из задач эффективного управления процессом резания является установление условий обработки, при которых не происходит наростообразование. Пластичные материалы обычно обладают повышенными адгезионными свойствами и имеют в этой связи склонность к образованию нароста. Однако в практике механообработки не все пластичные материалы обеспечивают наростообразование. К ним относят медь и сплавы на ее основе, олово, свинец, белый чугун и некоторые стали. При резании конструкционных, углеродистых и легированных сталей, серого чугуна, алюминия и его сплавов при определенных условиях может происходить наростообразование.

Дня обеспечения устойчивого процесса резания и высокого качества обработки целесообразно назначать повышенные значения скорости резания и переднего угла инструмента и минимальную толщину среза. Бороться с наростообразованием можно также путем нанесения защитных покрытий на рабочие поверхности инструмента и использования смазочных материалов, что предотвращает адгезионное схватывание обрабатываемого материала и инструментального материала.

Взаимообусловленность физико-химических явлений при обработке резанием. Пластическая деформация, разрушение и контактные явления тесно связаны между собой, а также зависят от марки инструментального и обрабатываемого материалов, геометрии режущего инструмента, параметров режима резания, охлаждения и др. Условия резания определяют объем и интенсивность деформации, характер разрушения, которые оказывают доминирующее влияние на развитие контактных явлений. Их взаимная обусловленность при обработке создает предпосылки неустойчивого резания, одним из проявлений которого становятся вибрации.

Рис.

2.10. Схема влияния скорости резания на

высоту Н

нароста

при встречном фрезеровании стали 45 с

различной толщиной а

стружки

(твердый сплав Т14К8,

![]() ,

,![]() ):

1-a

-

310

мкм; 2

-

a

=

193 мкм; 3

-

а

=

98

мкм

):

1-a

-

310

мкм; 2

-

a

=

193 мкм; 3

-

а

=

98

мкм

Переменные силы, возбуждающие колебания в технологической системе, возникают при гетерогенном и взаимосвязанном характере протекания упругопластического деформирования, спонтанном развитии трещин разрушения, трения и сопутствующих ему контактных процессах, цикличности формирования элементов стружки, нестабильности удаляемого припуска и др. По мнению Н.В. Талантова, изменение условий контакта обрабатываемого и инструментального материалов с уменьшением скорости деформации и более сильным проявлением цикличности стружкообразования объясняется нарушением термодинамического равновесия между деформационным упрочнением и динамическим возвратом на фронте сдвига: интенсивность теплового разупрочнения становится больше интенсивности упрочнения.

Рис.

2.11. Схема влияния скорости реэания на

высоту нароста для различных передних

углов

(сталь 45, твердый сплав Т14К8,![]() =

195 мкм,

= 8°

,

=

195 мкм,

= 8°

,

![]() = 0) встречное фрезерование:1

-

= 5° ;

2

-

= - 100;

точение

3

-

=

50

; 4

-

=

10°

= 0) встречное фрезерование:1

-

= 5° ;

2

-

= - 100;

точение

3

-

=

50

; 4

-

=

10°

Указанная потеря равновесия как причина неустойчивого резания обусловлена интенсивностью процессов теплообразования и выделения теплоты из зоны обработки и зависит от теплофизических и прочностных свойств обрабатываемого материала и др. Чем меньше теплопроводность и пластичность обрабатываемого материала, тем при меньшей скорости резания достигаются резонансные частоты или частоты неустойчивости процесса резания, т.е. совпадение с частотой собственных колебаний инструмента или заготовки. Например, при точении титанового сплава ВТ6 частота собственных колебаний заготовки 210 Гц достигается при v = 0,06 м/с, частота собственных колебаний резца 620 Гц при v = 0,85 и 1,8 м/с' Условия устойчивого резания, которые исключают или снижают уровень вибраций, характерны для больших скорости резания и подач, положительных передних углов и малой глубины резания. Интенсивность вибраций снижается при уменьшении силы резания и стабилизации ее значений. Причем стабилизация силы реэания подразумевает, с одной стороны, уменьшение ее дисперсии, а с другой - достижение такого значения, которое не изменяется при дальнейшем увеличении параметров режима резания. Дисперсия силы резания тем меньше, чем меньше значение самой силы. Поэтому условия обработки, которые обеспечивают снижение объемов и интенсивности пластической деформации в зоне резания, стабилизируют протекание сопутствующих физико-химических явлений.

С.С. Силин показал, что при достижении определенной скорости сила резания стабилизируется и при дальнейшем увеличении скорости сохраняет постоянное свое значение. При точении углеродистых сталей этот эффект наблюдается при скорости более 6,7 м/с, при точении жаропрочных сплавов - более 0,06 м/с и жаропрочных сталей — более 1,3 м/с.