- •Введение

- •Система технического контроля

- •Определение объёма контроля

- •Библиографический список

- •Определение разряда работ и профессий исполнителей тк

- •Контрольно - измерительные приспособления

- •Классификация операций контроля

- •Контрольные инструменты и приспособления

- •Классификация видов техничкого koнтроля

- •Типовые процессы контроля при обработке резанием

- •2.Внутренних линейных размеров квалитетов:

- •Методы и средства контроля углов и конусов

- •1) Элементарный статистический метод включает так называемые 7 «принципов»:

- •Статистические показатели качестква продукции

- •Технологичность технического контроля

- •Устройство активного контроля

- •Библиографический список

- •Методы контроля точности резьбы

- •Показатели уровня технического контроля

- •Аттестован

- •Организация контроля средств технологического оснащения

- •Стандартизация методов контроля

- •Гидравлический удар в технике и технологиях обработки давлением

- •Сформированы предпосылки для последующего выбора приёмов и условий, способствующих составлению математической модели процесса, пригодной для инженерных расчетов

- •Электрохимическое маркирование материалов

Контрольно - измерительные приспособления

Данная работа знакомит читателя с общей классификацией контрольно- измерительных приспособлений. Перечисляются погрешности контрольно- измерительных приспособлений, которые влияют на их точность. Рассматривается конструкция и принцип действия приспособления для контроля неперпендикулярности торца к её оси отверстия.

Контрольно- измерительные приспособления- это специальные производственные средства измерения и контроля, представляющие собой конструктивное сочетание базирующих, зажимных, измерительных устройств.

Основные требования, предъявляемые к контрольно- измерительным приспособлениям, определяются необходимостью обеспечения оптимальной точности и производительности операций ТК. Кроме того, приспособление должно быть удобно в эксплуатации, технологично в изготовлении и износоустойчиво, а также должно удовлетворять требованию экономической целесообразности. Экономическая целесообразность приспособления характеризуется повышением качества продукции с одновременным уменьшением брака, а также сокращением числа контролёров и снижением требований к их квалификации и т.п.

Контрольно - измерительные приспособления подразделяют:

а) по принципу работы и характеру используемых измерительных устройств, различают приспособления:

отсчетные со шкальными измерителями (индикаторами часового типа, пневматическими измерителями и т.п.) , с помощью которых определяют численные значения измеряемых величин;

предельные с бесшкальными измерителями (жесткими калибрами, щупами и т.п.), используемые для рассортировки деталей на годные, брак по выходу проверяемого размера за верхний предел допуска и брак по выходу проверяемого размера за нижний предел допуска;

с комбинированными измерителями( электроконтактные датчики с отсчетными шкалами и т. п.) дают возможность не только сортировать детали по предельным размерам, но и оценивать действительные значения контролируемых параметров;

б) по габаритам, условиям работы и числу контролируемых параметров на стационарные, переносные, одномерные и много мерные;

в) по технологическому назначению на приспособления операционного контроля, приемочные (для приемки заготовок, готовых деталей и сборочных единиц), активного контроля, а также на приспособления для контроля правильности наладки и протекания технологического процесса и механизации и автоматизации статистического контроля.

На точность показаний контрольно-измерительных приспособлений оказывают влияние погрешности:

базирования деталей на установочных элементах;

передаточных устройств;

установочных мер, используемых для настройки измерительных средств;

случайные, свойственные данному методу измерения, в зависимости от вариаций различных параметров: неточности отсчета по шкале измерительного прибора, температурных колебаний, непостоянства величины зажимного усилия и т.п.;

вызванные нарушением первичной настройки измерительных средств.

Погрешности базирования деталей на установочных элементах контрольно-измерительных приспособлений вызываются неточностью:

получения линейных размеров установочных элементов или выполнения технических требований; эта погрешность, обозначаемая Δуэ, является постоянной систематической ошибкой, и определяется непосредственным измерением при аттестации приспособления;

изготовления измерительных баз деталей, выполняемых с определенным допуском Т; вследствие этой неточности возникает погрешность Δб базирования деталей на установочных элементах контрольно-измерительных приспособлений, при расчете предельного значения Δб учитывают не только допуск Т, но и гарантированный зазор между измерительной базой детали и рабочей поверхностью установочного элемента: эта погрешность систематическая переменная:

совмещения измерительной базы контролируемой детали с рабочими поверхностями установочного элемента: эта неточность обуславливается деформацией стыковых поверхностей, наличием на этих поверхностях микронеровностей, перекосом деталей при установке и т. д.; погрешность обозначают Δус и определяют ее при многократной повторной установке одной и той же детали на один и тот же установочный элемент; погрешность является случайной величиной и определяется по известным правилам.

В каждом конкретном приспособлении необходимо учитывать погрешности передаточных устройств Δр, возникающие вследствие неточности изготовления рычагов и других деталей. Эти погрешности являются систематическими. Их определяют расчетным путем и проверяют экспериментально. Суммируются погрешности алгебраически с учетом знака.

При работе передаточных устройств кроме систематических погрешностей возникают случайные погрешности Δп, которые вызываются наличием зазоров между осями и отверстиями рычагов, неточностью их перемещения и другими случайными причинами. Предельные значения случайных погрешностей Δп определяют экспериментально.

Погрешности изготовления установочных мер состоят из систематических погрешностей Δум и случайных погрешностей Δумс. В Δум учитывают отклонения установочных размеров от номинальных. Действительный размер установочной меры определяют при аттестации. Случайные погрешности Δ умс возникают в результате отклонений от соосности, параллельности, перпендикулярности и др.

Погрешности Δм свойственны каждому методу измерения и зависят от конструктивных особенностей приспособления, квалификации контролеров и т.д.: эти погрешности являются случайными независимыми величинами.

Зажимные силы механизмов контрольно-измерительных приспособлений не должны быть большими, чтобы не нарушать постоянства установки деталей относительно С'К. При таких условиях будут получены минимальные погрешности закрепления Δ3, причиной которых являются колебания величины приложенной силы закрепления, изменением места его приложения и т. д. Эта погрешность является случайной независимой w величиной.

Погрешности настройки измерительных средств возникают в результате неточного ее выполнения, значения погрешностей устанавливают в процессе аттестации приспособлений.

В практике работы машиностроительных предприятий возникает необходимость контроля радиальных и торцовых биений поверхностей тел вращения (втулок, фланцев, ступиц и др.) относительно центральных отверстий деталей. Такие проверки часто выполняются на контрольных оправках, устанавливаемых в центровых бабках с индикаторами на стойках.

Подобные универсальные методы контроля страдают общим недостатком: они требуют выполнения значительного количества трудоемких вспомогательных ручных операций, связанных с большими затратами времени и физических сил контролера.

Поэтому получили распространение специальные контрольные приспособления, в которых оправка установлена в корпусе приспособления, а надеваются и снимаются лишь детали, подлежащие контролю, или оправка вставляется в деталь, лежащую на столе, где и про изводится проверка. Измерительные узлы являются составной частью приспособления и закреплены либо на корпусе, либо на оправке.

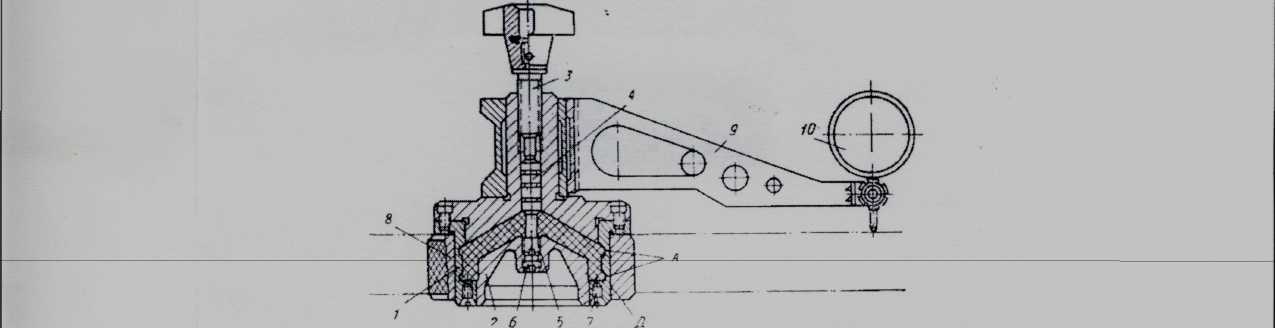

На рисунке показано приспособление для проверки неперпендикулярности торца детали коси отверстия. Соотношение длины базового отверстия и плеча, на котором производится измерение, таковы, что даже небольшая качка оправки в отверстии приведет к значительным погрешностям измерения. Для устранения этого втулка 1 должна быть выполнена и разжимной.

Рисунок. Приспособление для контроля неперпендикулярности торца детали к оси её отверстия.

В данном случае центрирующий элемент запроектирован на базе применения гидропластмассы. Кольцевая полость между втулкой 1 и оправкой 2 заполнена гидропластом. Кольцевая проточка каналами соединена с центральным отверстием. Давление на гидропласт осуществляется винтом 3 через плунжер 4. Дня обеспечения герметичности плунжер имеет кольцевой лабиринт, к которому притерто отверстие. Для ограничения величины разжима, служит упорный винт 5, который стопорится винтом 6. Заполнение рабочей полости горячим гидропластом осуществляется через резьбовые отверстия, закрываемые после остывания винтами 7., Для того чтобы при разжиме втулки не превысить ее упругих деформаций, установку упорного винта 5 осуществляют по вспомогательному кольцу 8, выполненному по наибольшему размеру отверстия проверяемой детали. С тем же кольцом 8 рекомендуется хранить приспособления в нерабочем положении, во избежание возникновения остаточных деформаций. Поверхность втулки 1 шлифуется в сборе на оправке 2 после заполнения ее гидропластом.

После того как оправка вставлена в отверстие проверяемой детали и втулка 7 разжата в нем, начинают поворачивать траверсу 9 с индикатором 10. Измерительный стержень индикатора скользит по поверхности проверяемой детали, показание индикатора позволяет судить о величине отклонения от перпендикулярности на плече, равном расстоянию от оси оправки до точки касания измерительного стержня я с деталью.

Для лучшего центрирования втулки 1 по отверстию в ней выполнены две проточки А, которые и деформируются при разжиме. Толщина стенок втулки у проточек А (в зависимости от диаметра) составляет от 1 до 1.7 мм с допустимой разностенностью 0,05.

Материалом для втулок служит сталь 38ХСА с твердостью HRC 47 после термообработки.

Библиографический список

Технический контроль в машиностроении: Справочник проектировщика/Под общ. ред В. Н. Чупырина, А.Д.Никифорова.-М.Машиностроение. I987.-512с.

Контрольные приспособления/Под ред. Б.С. Байбурова. M. И. Коченова. Д.Д. Маюго.-М Машгиз. 1960.-339с.ил.

УДК621.454.001

Смоленцёв В.П. Саввина Л.Н