- •Государственный технический

- •1. Классификация способов

- •1.1. Точечная сварка

- •1.2. Роликовая сварка

- •1.3. Рельефная сварка

- •1.4. Стыковая сварка

- •2. Образование соединений

- •2.1. Формирование соединений при точечной,

- •2.2. Формирование соединений при стыковой сварке

- •3. Основные процессы

- •3.1. Нагрев, расплавление и кристаллизация металла

- •3.1.1. Источники теплоты при сварке

- •3.1.2. Контактные сопротивления

- •3.1.3. Собственное сопротивление деталей

- •3.1.4. Общее сопротивление деталей

- •3.1.5. Температурные и электрические поля

- •3.1.6. Шунтирование тока

- •3.2. Пластическая деформация металла

- •3.3. Удаление поверхностных пленок

- •4. Сопутствующие процессы

- •4.1. Тепловое расширение металла при сварке

- •4.2. Процессы массопереноса в контакте электрод-деталь

- •4.3. Воздействие термодеформационных процессов

- •4.4. Образование остаточных напряжений

- •5. Основные дефекты, природа

- •6. Программирование процесса

- •Список рекомендуемой литературы

- •Стандарты

- •Патенты (1994 – 2008 г.)

- •Библиографический список

- •Оглавление

- •Учебное издание

- •Контактная сварка

- •3 94026 Воронеж, Московский просп., 14

2.2. Формирование соединений при стыковой сварке

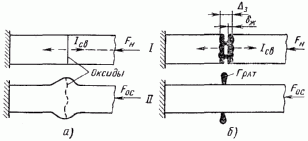

Образование соединения при стыковой сварке происходит в процессе совместной пластической деформации нагретых электрическим током торцов деталей при осадке. Стыковая сварка сопротивлением и оплавлением происходит практически по единой схеме и состоит из двух этапов - нагрева торцов деталей и осадки (рис. 13).

Первый этап при стыковой сварке сопротивлением (рис. 13, а) в значительной мере аналогичен процессам, протекающим до образования расплавления в контакте деталь - деталь при точечной сварке. При стыковой сварке оплавлением (рис. 13, б) нагрев деталей происходит до образования на торцах слоя расплавленного металла толщиной Δж в результате локального расплавления и разрушения перемычек. Второй этап сопровождается деформацией нагретых поверхностей - осадкой.

Условия образования межатомных связей определяются состоянием поверхностей и для методов сварки сопротивлением и оплавлением различны.

При сварке сопротивлением температура торцовых поверхностей ниже температуры плавления. В общем случае поверхность покрыта оксидными пленками, и формирование металлических связей происходит в ходе пластической деформации металла в твердом состоянии. Однако относительно малая деформация не обеспечивает полного удаления оксидов.

При сварке оплавлением оксиды находятся на поверхности тонкого слоя расплавленного металла. При сближении деталей они вместе с расплавом вытесняются в грат. Формирование связей происходит в жидком и частично в твердом состоянии.

Рис. 13. Этапы образования соединений при стыковой сварке: а - сопротивлением (FH - начальное усилие; Foc - усилие осадки); б - оплавлением (Δз - зазор между деталями; Δж - слой расплавленного металла)

3. Основные процессы

ПРИ КОНТАКТНОЙ СВАРКЕ

3.1. Нагрев, расплавление и кристаллизация металла

3.1.1. Источники теплоты при сварке

Нагрев и плавление металла происходят за счет выделения теплоты на электрических сопротивлениях при прохождении через них электрического тока. Полное количество теплоты (Qээ), генерируемое между электродами за время сварки (tсв), определяется законом Джоуля – Ленца

,

,

где Iсв(t) – мгновенные значения сварочного тока, обычно меняющиеся в процессе сварки; rээ(t) – общее сопротивление металла между электродами в момент времени t ≤ tсв.

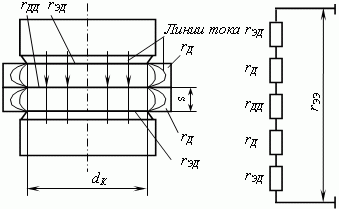

Точечная, шовная и рельефная сварка.

При сварке точечной двух деталей из одного и того же металла и равной толщины

rээ = 2rд + 2rэд + rдд ,

где rд – собственное активное сопротивление деталей; rэд – контактное сопротивление между электродом и деталью; rдд – контактное сопротивление между деталями (рис. 14, а).

Условный, изменяющийся в процессе сварки диаметр контакта (электрод – деталь и деталь - деталь) dк равен диаметру рабочей поверхности dэ. Для электродов с идеальной сферической поверхностью диаметр контакта значительно изменяется в процессе сварки, например, в 1,5 – 2 раза с момента включения до момента выключения тока. Однако при выполнении большого числа точек на рабочей поверхности этих электродов образуется плоская площадка, диаметр которой приблизительно равен dэ. Края площадки на электродах с плоской рабочей поверхностью постепенно закругляются. Таким образом, несмотря на отличие первоначальной формы указанных типов электродов, наблюдается тенденция к образованию наиболее устойчивой конфигурации рабочей поверхности, отличающейся наличием плоской площадки на рабочей части с плавным переходом к наружной цилиндрической части электрода.

Сумму сопротивлений 2rэд + rдд = rк часто называют общим контактным сопротивлением.

а

б

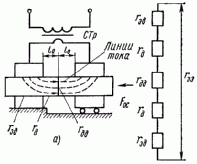

Рис. 14. Распределение сопротивлений зоны сварки и эквивалентная электрическая схема для контактной точеной (а) и стыковой (б) сварки

Стыковая сварка. Общее сопротивление зоны сварки определяется аналогично точечной сварке (рис. 14, б). Однако роль сопротивлений, входящих в это уравнение, при стыковой сварке иная, чем при точечной.

Обычно составляющие электрических сопротивлений рассматривают в условиях холодного (до включения сварочного тока) и горячего (при протекании сварочного тока) состояний контакта. Холодный контакт мало характерен для сварки. Поэтому большое внимание уделяют горячему контакту (на стадии нагрева) и особенно конечному значению его сопротивления, которое при заданных условиях сварки обычно стабилизируется и определяется в основном собственным сопротивлением деталей.